Изобретение относится к черной металлургии, конкретнее к непрерывной разливке металлов.

Известно устройство для непрерывной разливки металла, содержащее водоохлаждаемый кристаллизатор, промежуточный ковш с огнеупорным стаканом для подвода расплавленного металла под уровень его в кристаллизаторе при непрерывной разливке с глуходонным металлопроводящим каналом и прямоугольными выходными отверстиями, выполненными выше дна, в котором металлопроводящий канал выполнен круглого поперечного сечения по всей длине стакана, а выходные отверстия - с минимальным размером, равным 0,53 диаметра канала, и максимальным размером, равным 1,63 от минимального [1].

Известно устройство для непрерывной разливки металла, содержащее водоохлаждаемый кристаллизатор, промежуточный ковш с огнеупорным стаканом для подвода расплавленного металла под уровень его в кристаллизаторе при непрерывной разливке с глуходонным металлопроводящим каналом, выполненным круглого поперечного сечения вверху и прямоугольного внизу, и прямоугольными выходными отверстиями, выполненными в вертикальной плоскости по большой оси поперечного сечения металлопроводящего канала выше дна, минимальный размер которого равен минимальному размеру поперечного сечения канала, в котором металлопроводящий канал выполнен с отношением максимального и минимального размеров поперечного сечения 1,4 [1].

Однако данные устройства не обеспечивают надежную разливку легированного металла из-за "зарастания" его выходных отверстий в начале разливки и при переходе на разливку последующей плавки в серии, поскольку для небольшого отношения максимального и минимального размеров выходных отверстий и значительной длины канала снижение температуры металла при прохождении стакана и его затвердевание в выходных отверстиях опережают размыв формирующейся корки потоком расплава.

Известно устройство для непрерывной разливки металла, содержащее водоохлаждаемый кристаллизатор, промежуточный ковш с огнеупорным стаканом для подвода расплавленного металла под уровень его в кристаллизаторе при непрерывной разливке с глуходонным металлопроводящим каналом, выполненным круглого поперечного сечения вверху и овального внизу, и овальными выходными отверстиями, выполненными в вертикальной плоскости по большой оси поперечного сечения металлопроводящего канала выше дна, в котором выходные отверстия выполнены в виде сквозной прорези, отношение минимального размера которой к минимальному размеру поперечного сечения металлопроводящего канала равно 0,1 - 0,9, а отношение площади, отсекаемой прорезью на поверхности металлопроводящего канала к площади его поперечного сечения составляет 0,8 - 1,2 [1].

Недостатком этого устройства является низкая надежность процесса разливки легированного металла из-за "зарастания" его отверстий в начале разливки и при снижении скорости вытягивания сляба в процессе разливки, т.е. уменьшении металлорасхода, поскольку здесь при движении металла по относительно длинному каналу значительно снижается температура расплава и на стенках отверстий начинает интенсивно нарастать твердая корка. Кроме того, при малых значениях отношения ширины прорези к ширине поперечного сечения канала формируемые выходными отверстиями потоки металла характеризуются низкой устойчивостью из-за повышенного значения отношения высоты к толщине потоков.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для непрерывной разливки металла, содержащее водоохлаждаемый кристаллизатор, промежуточный ковш с глуходонным погружаемым огнеупорным стаканом, имеющим внутренний осевой канал с двумя противоположно расположенными по большой поперечной оси канала овальными боковыми выпускными каналами, размещенными у нижнего торца стакана в вертикальной плоскости, причем соотношение длин большой и малой осей центрального канала овального поперечного сечения составляет 1,4 - 2,0, длины малых поперечных осей боковых выпускных каналов и осевого канала равны между собой, а длина большой поперечной оси выпускных каналов определена из выражения: а = k • b • 0,007 • l • p, где a - длина большой поперечной оси выпускных отверстий, см; k - эмпирический коэффициент, учитывающий теплопроводность огнеупорного стакана и толщину его стенки и равный 0,35 - 1,00; b - длина малой поперечной оси центрального канала, см; l - длина центрального канала, см; p - периметр поперечного сечения центрального канала [1 - прототип].

Недостатком этого устройства является неравномерное перемешивание металла в поперечном сечении кристаллизующегося слитка в верхней части кристаллизатора, особенно в пристеночной зоне, вызывающее брак по заворотам корки, а также неравномерность потоков металла в продольном сечении кристаллизующегося слитка в средней и нижней частях кристаллизатора, вызывающее размывы кристаллизующейся корочки слитка и обогащение неметаллическими включениями кристаллизующейся корочки слитка в междендритном пространстве, сильный размыв стакана и низкая серийность разливаемых плавок, неравномерный подвод металла к стенкам и в углы кристаллизатора, вызывающие нарушение сплошности шлакового покрова на мениске металла в кристаллизаторе, особенно вдоль стенок кристаллизатора, тем самым неравномерное нарастание шлакового гарнисажа и корочки слитка по периметру кристаллизатора, приводящее к образованию трещин на непрерывнолитой заготовке.

Решаемой настоящим изобретением задачей является устранение указанных недостатков, создание условий для перемешивания металла с равной интенсивностью в поперечном сечении кристаллизующегося слитка в верхней части кристаллизатора, особенно в пристеночной зоне, в сочетании с устранением брака по заворотам корки; уменьшение интенсивности потоков металла в продольном сечении кристаллизующегося слитка в средней и нижней частях кристаллизатора, а тем самым устранение размывов кристаллизующейся корочки слитка и устранение обогащения неметаллическими включениями кристаллизующейся корочки слитка в междендритном пространстве; устранение размыва стакана и повышение серийности разливаемых плавок; выравнивание скорости подвода металла к стенкам и в углы кристаллизатора; а также устранение условий для нарушения сплошности шлакового покрова на мениске металла в кристаллизаторе в сочетании с созданием условий для обеспечения одинаковой подвижности шлакового покрова по всей площади мениска металла, особенно вдоль стенок кристаллизатора, что обеспечивает создание условий для равномерного нарастания корочки слитка по периметру кристаллизатора, что устраняет образование трещин на непрерывнолитой заготовке.

Технический результат изобретения заключается в уменьшении интенсивности потоков металла как в поперечных, так и продольных сечениях кристаллизующегося слитка, в том числе как в направлении шлакового покрова, так и стенок и углов кристаллизатора.

Технический результат достигается тем, что в устройстве для непрерывной разливки металла, содержащем водоохлаждаемый кристаллизатор прямоугольного сечения, промежуточный ковш с установленным под ним глуходонным стаканом, погруженным в находящийся в кристаллизаторе расплав металла, имеющим внутренний осевой канал с боковыми выпускными каналами в стенках, в стенках глуходонного стакана выполнено четыре боковых выпускных канала, а их оси расположены в направлении внутренних углов кристаллизатора, причем на стакане выполнены фиксаторы его установки, а отношение суммарной площади поперечных сечений боковых выпускных каналов к площади поперечного сечения осевого канала составляет 1,1 - 6, при отношении высоты поперечного сечения бокового выпускного канала к его ширине, равном 1,2 - 4, расстояние от бокового выпускного канала до уровня металла в кристаллизаторе составляет 2 - 6 высоты бокового выпускного канала.

Также боковые выпускные каналы выполнены конфузорными, при этом отношение площади поперечного сечения бокового выпускного канала на наружном диаметре стакана к площади поперечного сечения на внутреннем диаметре стакана составляет 1,05 - 2.

Кроме того, верхняя образующая бокового выпускного канала выполнена наклоненной вверх к уровню металла в кристаллизаторе под углом α , определяемым из соотношения: tgα = (0,7 - 1,1)r/h, где r - расстояние от стакана до внутреннего угла кристаллизатора, мм; h - расстояние от уровня металла в кристаллизаторе до бокового выпускного канала, мм.

Также боковые выпускные каналы выполнены диффузорными, при этом отношение площади поперечного сечения бокового выпускного канала на внутреннем диаметре стакана к площади поперечного сечения на наружном диаметре стакана составляет 1,05 - 2.

Кроме того, верхняя образующая бокового выпускного канала выполнена наклоненной вниз (по ходу истечения металла в канале) от уровня металла в кристаллизаторе под углом 5 - 50 град.

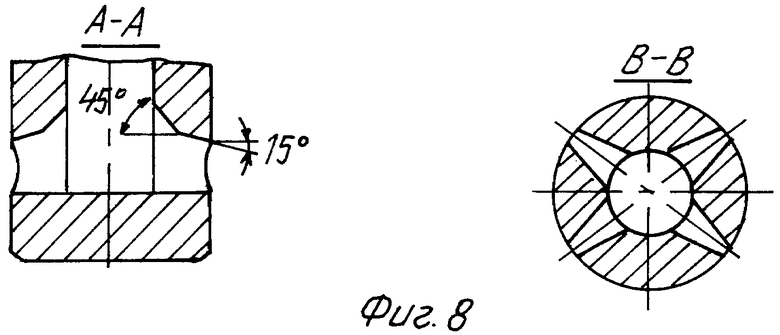

Также верхняя образующая бокового выпускного канала выполнена наклоненной вниз от уровня металла в кристаллизаторе ступенчато: в первой половине толщины стенки стакана, со стороны осевого канала, угол равен 45 град, а во второй половине - 15 град.

Кроме того, в вертикальном поперечном сечении ширина бокового выпускного канала выполнена сужающейся книзу под углом 3 - 15 град.

Также толщина дна глуходонного канала выполнена превышающей толщину его стенки в 1,2 - 2,3 раза.

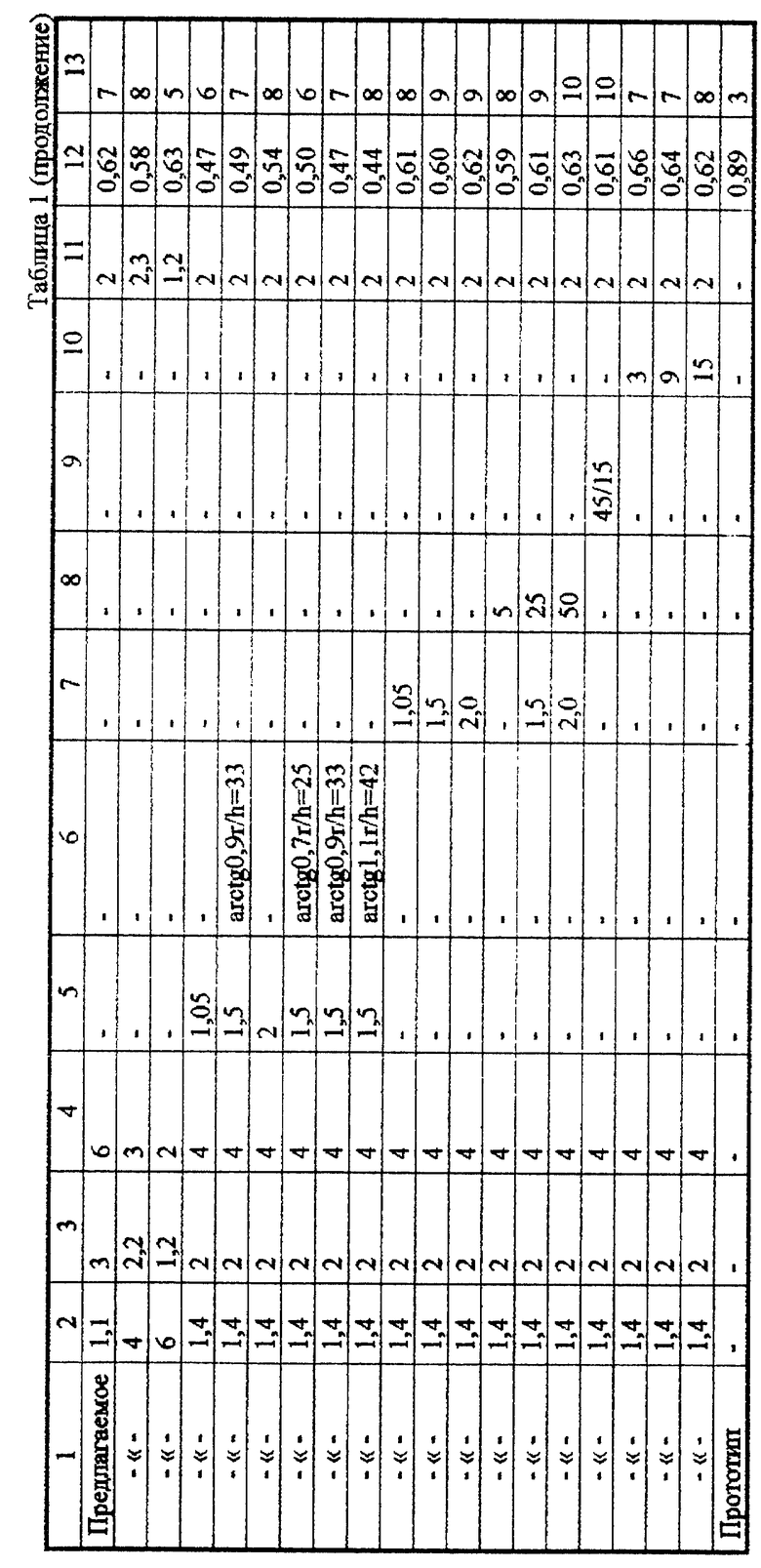

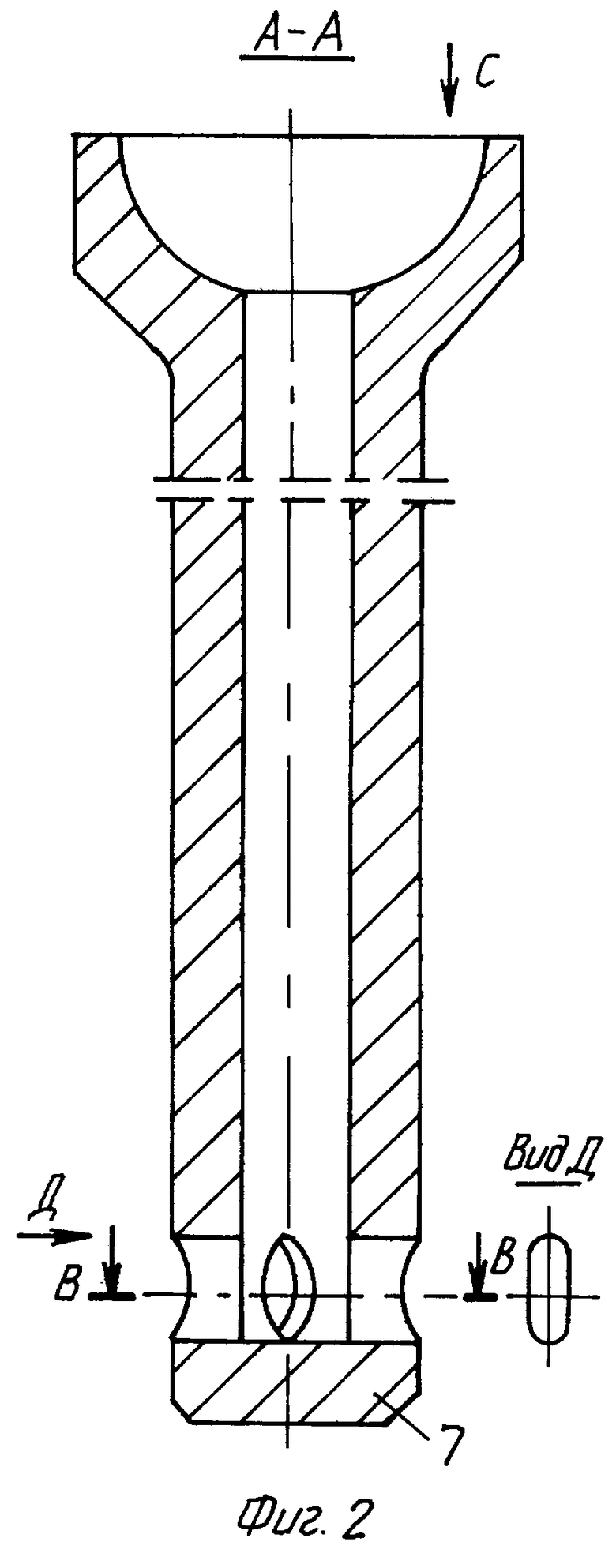

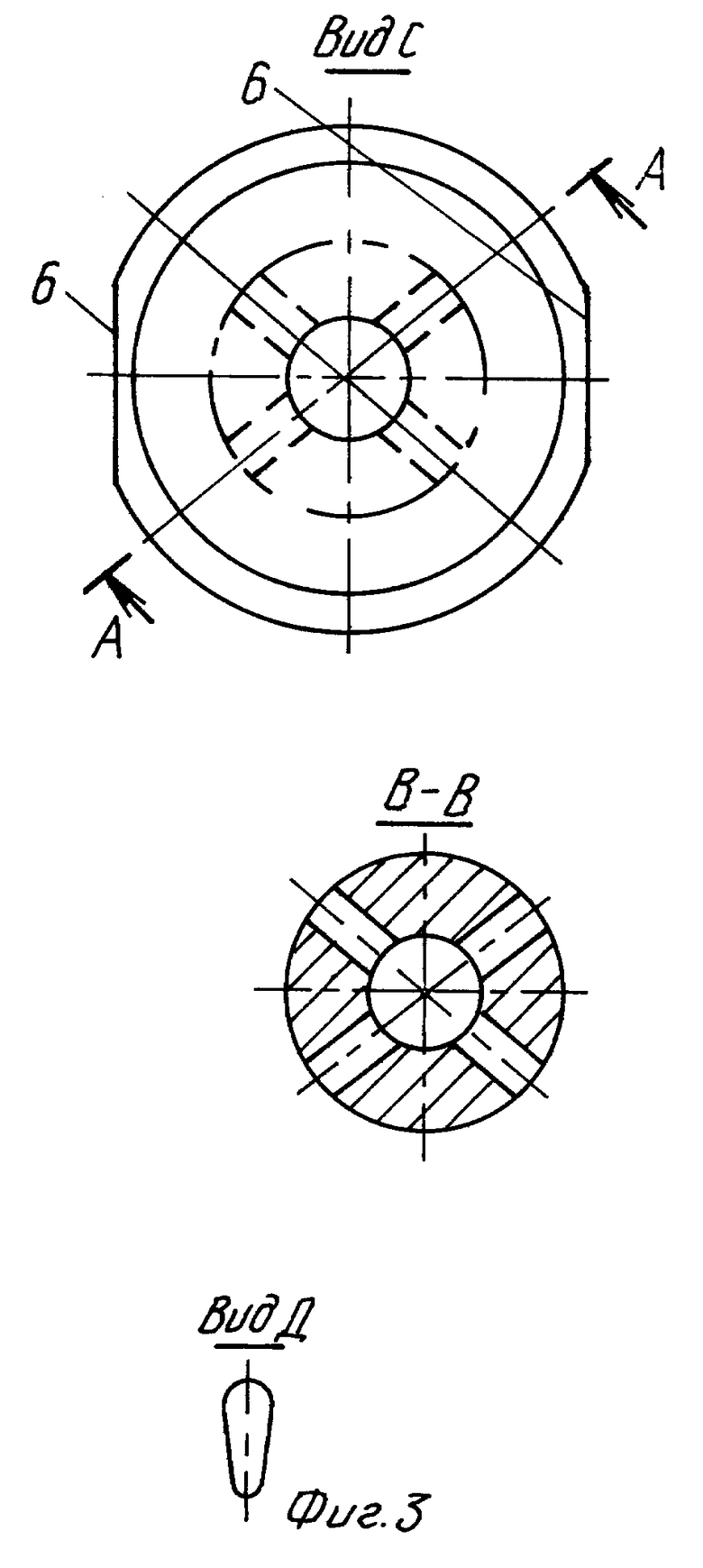

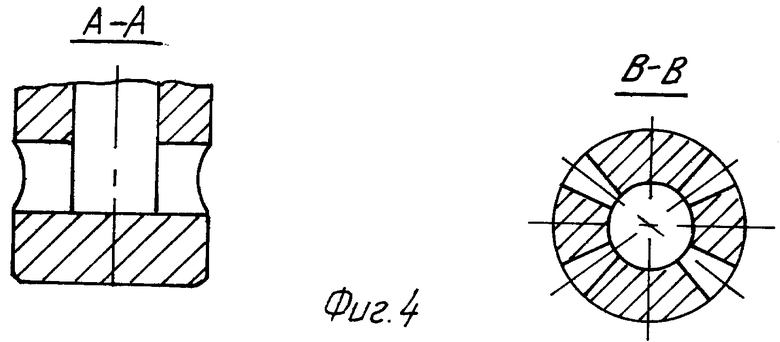

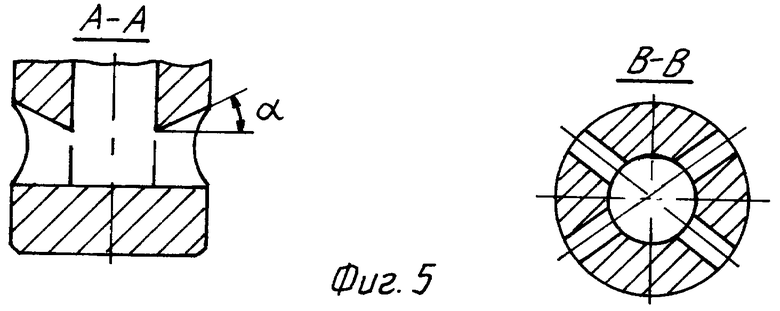

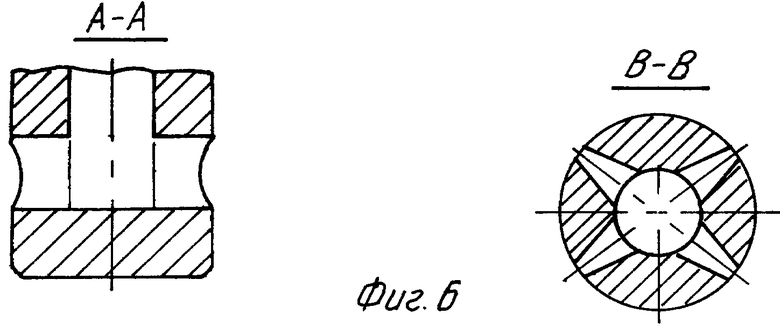

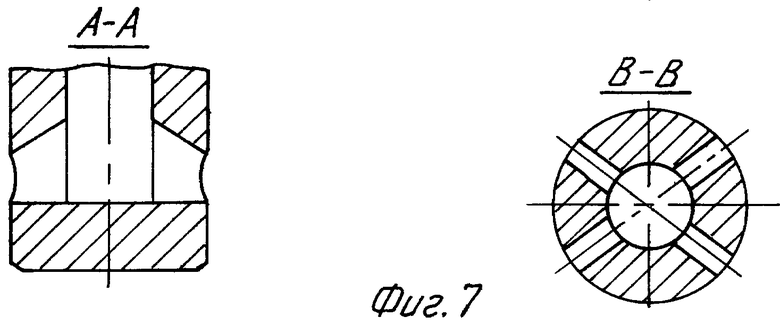

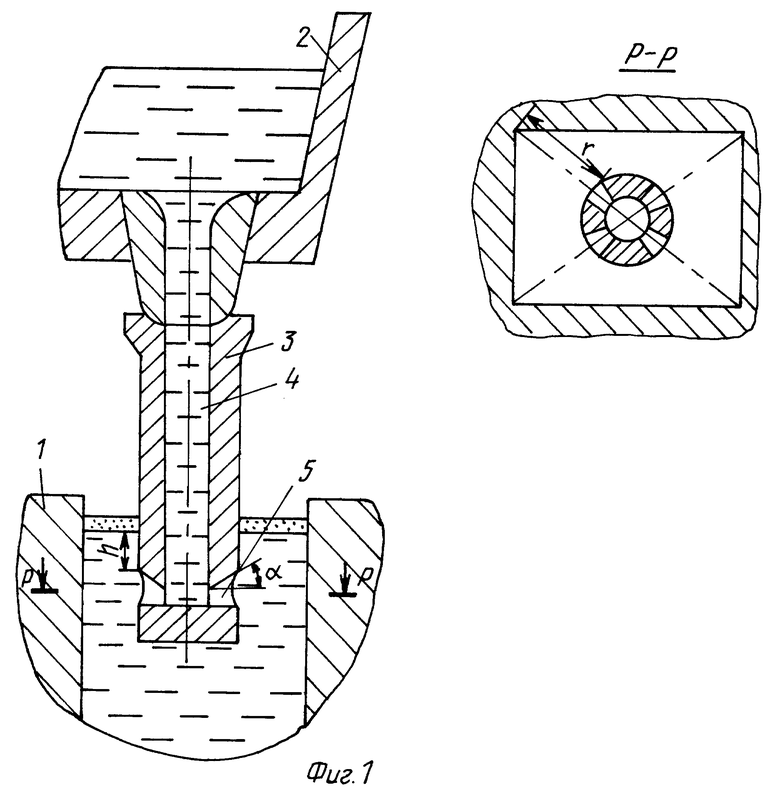

Сущность предложенного технического решения поясняется чертежом, где на фиг. 1 изображено устройство для непрерывной разливки металла, содержащее промежуточный ковш с установленным под ним глуходонным стаканом, погруженным в находящийся в кристаллизаторе расплав металла, на фиг. 2 - глуходонный стакан, имеющий боковые выпускные каналы в стенках, на фиг. 3 - вариант вертикального поперечного сечения бокового выпускного канала с наклонными боковыми образующими канала, на фиг. 4 - 8 - варианты сечений нижней части глуходонного стакана, причем на фиг. 4 - с конфузорными боковыми выпускными каналами и горизонтальной верхней образующей канала, на фиг. 5 - с конфузорными боковыми выпускными каналами и наклоненной вверх верхней образующей выпускного канала, на фиг. 6 - с диффузорными боковыми выпускными каналами и горизонтальной верхней образующей бокового выпускного канала, на фиг. 7 - с диффузорными боковыми выпускными каналами и наклоненной вниз верхней образующей бокового выпускного канала и на фиг. 8 - с диффузорными боковыми выпускными каналами и ступенчатым наклоном вниз верхней образующей бокового выпускного канала.

Устройство содержит водоохлаждаемый кристаллизатор прямоугольного сечения 1, промежуточный ковш 2 с установленным под ним глуходонным стаканом 3, погруженным в находящийся в кристаллизаторе 1 расплав металла, имеющим внутренний осевой канал 4 с боковыми выпускными каналами 5 в стенках, причем боковых выпускных каналов 5 выполнено четыре (количество выпускных каналов - четыре - равно количеству внутренних углов кристаллизатора), их оси расположены в направлении внутренних углов кристаллизатора 1, причем на верхней боковой поверхности стакана 3 выполнены фиксаторы 6 установки стакана, отношение суммарной площади поперечных сечений боковых выпускных каналов 5 к площади поперечного сечения осевого канала 4 составляет 1,1 - 6 (при отношении менее 1,1 не обеспечивается заметное снижение скорости металла в боковых выпускных каналах 5 по сравнению со скоростью металла в осевом канале 3, что приводит к нестабильно интенсивным потокам металла в кристаллизаторе 1, а при отношении более 6 прекращается влияние геометрических размеров каналов на снижение скорости потоков металла в кристаллизаторе), отношение высоты поперечного сечения бокового выпускного канала 5 к его ширине равно 1,2 - 4 (при отношении менее 1,2 требуется уменьшать глубину погружения стакана в расплав металла, что приведет к интенсификации перемешивания металла со шлаком, а при отношении более 4 требуется увеличивать глубину погружения стакана в металл, что приведет к резкому уменьшению стойкости стакана при увеличении длины его), расстояние от бокового выпускного канала 5 до уровня металла в кристаллизаторе 1 составляет 2 - 6 высоты бокового выпускного канала 5 (при расстоянии, меньшем 2 высот, интенсифицируется перемешивание металла со шлаком, а при расстоянии, большем 6 высот, требуется увеличивать глубину погружения стакана в расплав металла, что приведет к резкому уменьшению стойкости стакана при увеличении длины его).

Другое возможное исполнение: боковые выпускные каналы 5 выполнены конфузорными, при этом отношение площади поперечного сечения бокового выпускного канала на наружном диаметре стакана к площади поперечного сечения на внутреннем диаметре стакана составляет 1,05 - 2 (при отношении, меньшем 1,05, не будет заметно снижение скорости потоков металла на протяжении длины канала, а при отношении, большем 2, снижается механическая прочность стакана и ускоряется его размыв), угол α наклона вверх (по ходу истечения металла в канале) верхней образующей бокового выпускного канала 5 к уровню металла (мениску) в кристаллизаторе 1 определяется из соотношения: tgα = (0,7 - 1,1)r/h, где: r - расстояние от стакана до внутреннего угла кристаллизатора, мм; h - расстояние от уровня металла в кристаллизаторе до выпускного канала, мм (при коэффициенте, меньшем 0,7, необходимо уменьшать глубину погружения стакана, что интенсифицирует перемешивание металла со шлаком, а при коэффициенте, большем 1,1, требуется увеличивать глубину погружения стакана в расплав металла, что приведет к резкому уменьшению стойкости стакана при увеличении длины его);

Также возможно выполнение боковых выпускных каналов 5 диффузорными, при этом отношение площади поперечного сечения бокового выпускного канала на внутреннем диаметре стакана к площади поперечного сечения на наружном диаметре стакана составляет 1,05 - 2 (при отношении, меньшем 1,05, не будет заметно уменьшения "зарастания" внутренних стенок стакана, а при отношении, большем 2, снижается механическая прочность стакана и ускоряется его размыв). Верхняя образующая бокового выпускного канала выполнена наклоненной вниз (по ходу истечения металла в канале) от уровня металла в кристаллизаторе под углом 5 - 50 град. (при угле, меньшем 5 град., не будет заметно уменьшения "зарастания" внутренних стенок стакана, а при угле, большем 50 град. , снижается механическая прочность стакана и ускоряется его размыв). Верхняя образующая выпускного канала может быть выполнена наклоненной вниз от уровня металла в кристаллизаторе ступенчато: в первой половине толщины стенки стакана (со стороны осевого канала) на угол 45 град., а во второй половине - 15 град.

Кроме того, в вертикальном поперечном сечении бокового выпускного канала 5 ширина его выполнена сужающейся книзу под углом 3 - 15 град. (при угле, меньшем 3 град. , требуется заглублять стакан, снижая его стойкость, а при угле, большем 15 град., требуется уменьшать глубину погружения стакана, что увеличивает количество неметаллических включений в стали).

Также толщина глухого дна 7 в 1,2 - 2,3 раза превышает толщину стенки стакана 3 (при превышении толщины менее, чем в 1,2 раза, дно стакана будет быстро размываться струей металла, а при превышении толщины более, чем в 2,3 раза, будет бесполезно повышенный расход огнеупоров).

Устройство работает следующим образом. В зависимости от формы кристаллизатора определяется конструкция глуходонного погружаемого стакана, в частности количество боковых выпускных каналов - четыре - соответствует количеству внутренних углов прямоугольного кристаллизатора, оси боковых выпускных каналов направлены в углы кристаллизатора, что обеспечивается установкой стакана в промежуточный ковш по фиксаторам на верхней боковой поверхности стакана, причем угол наклона верхней образующей выпускного канала к уровню металла в кристаллизаторе определяется по заявленной формуле таким образом, чтобы при заглублении выпускных каналов в стакане под уровень расплава металла в кристаллизаторе на глубину, равную 2 - 6 высоты выпускного канала, обеспечивалось направление верхнего потока вытекающей из выпускного канала струи металла в углы кристаллизатора на границу шлак-металл.

После подачи металла из промежуточного ковша в кристаллизатор через глуходонный погружаемый стакан выходящие из боковых выпускных каналов струи потоков металла равномерно распределяются как в поперечных, так и продольных сечениях кристаллизующегося слитка, в том числе как в направлении границы шлак-металл, так и стенок и углов кристаллизатора, что обеспечивает равномерное нарастание корочки слитка по периметру кристаллизатора.

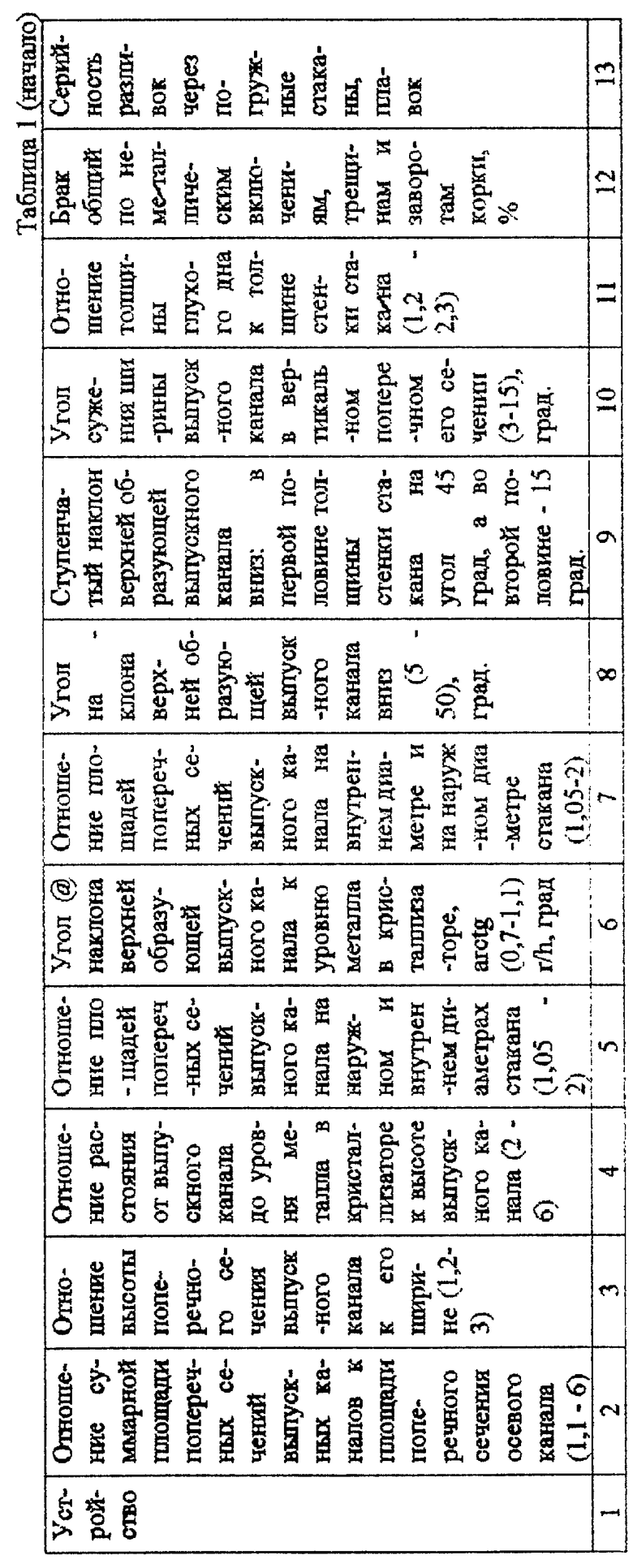

В таблице приведены примеры использования устройства для непрерывной разливки металла. Из таблицы видно, что при использовании устройства с заявленными признаками по сравнению с прототипом повышается серийность разлитых плавок и снижается брак по неметаллическим включениям, трещинам и заворотам корки, что снижает себестоимость производства металла.

Источник информации:

1. Авторское свидетельство SU N 1754323 A1, кл. В 22 D 11/10, опубл. 1992 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталеразливочный погружной стакан | 2020 |

|

RU2729806C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2120347C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2381086C1 |

| Погружной глуходонный огнеупорный стакан | 1990 |

|

SU1754323A1 |

| Глуходонный погружной стакан для непрерывной разливки металлов | 1984 |

|

SU1194571A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ИЗ ПРОМЕЖУТОЧНОГО КОВША В КРИСТАЛЛИЗАТОР И ПОГРУЖНОЙ СТАКАН ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2236326C2 |

| Устройство для подвода металла | 1983 |

|

SU1101325A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379153C2 |

Изобретение относится к черной металлургии. Устройство для непрерывной разливки металла содержит кристаллизатор прямоугольного сечения, промежуточный ковш и погружной стакан. Стакан имеет внутренний осевой канал. В стенках глухого дна стакана выполнено четыре боковых выпускных канала. Оси каналов расположены в направлении внутренних углов кристаллизатора. На стакане выполнены фиксаторы установки. Отношение суммарной площади поперечных сечений боковых выпускных каналов к площади поперечного сечения осевого канала составляет 1,1-6,0. Изобретение позволяет уменьшить интенсивность потоков металла в поперечных и продольных сечениях кристаллизующегося слитка. 7 з.п. ф-лы, 1 табл., 8 ил.

tgα = (0,7÷1,1)r/h,

где r - расстояние от стакана до внутреннего угла кристаллизатора, мм;

h - расстояние от уровня металла в кристаллизаторе до выпускного канала, мм.

| Погружной глуходонный огнеупорный стакан | 1990 |

|

SU1754323A1 |

| Стакан для бокового подвода металла | 1976 |

|

SU588059A1 |

| МАГНИТНОЕ РЕЛЕ | 1930 |

|

SU26371A1 |

| US 3931850 A, 13.01.1976 | |||

| Устройство для подвода металла в кристаллизатор | 1980 |

|

SU893392A1 |

| Глуходонный погружной стакан для непрерывной разливки металлов | 1984 |

|

SU1194571A1 |

Авторы

Даты

2000-05-10—Публикация

1998-12-11—Подача