Изобретение относится к инструментальному производству, а именно к изготовлению инструмента для горячего и холодного прессования и штамповки.

Цель изобретения - повышение стойкости инструмента для горячего и холодного прессования и штамповки, изготавливаемого литьем сплавов под регулируемым давлением.

Известен способ литья под регулируемым давлением (авт. св. N 1321517), в котором заложен принцип наложения регулируемого давления на кристаллизующийся металл путем циклического разведения полуформ и возвращение их в исходное положение.

Недостатком вышеуказанного способа изготовления является приложение давления, превышающего предел текучести материала отливки перед извлечением ее из формы.

За прототип принят способ литья под давлением (авт. св. N 1496917).

Сущность изобретения - выдержка залитой порции металла в холодной форме камеры заливочной машины в течение 0,5 - 30 с для того, чтобы по контуру жидкого металла образовалась корочка закристаллизовавшегося металла. Далее этот металл продавливается поршнем в литейную камеру при отводе контрпоршня.

Недостатком этого способа является большой объем закристаллизовавшегося металла, неравномерное распределение компонентов сплава как в объеме, так и в отдельных кристаллах. Все это отрицательно сказывается на структуре и механических свойствах готовой отливки.

Целью изобретения является повышение стойкости инструмента для горячего и холодного прессования и штамповки за счет увеличения физико-механических свойств отливки: высокой плотности, прочности, герметичности и высокой точности изготовления литой формы.

Цель достигается тем, что на жидкий металл, перегретый выше линии ликвидус на 50 - 120oC и залитый в пресс-форму, накладывают давление 100 - 200 МПа, выдерживают при этом давление 0,5-30 с до образования по контуру отливки корочки закристаллизовавшегося металла.

После выдержки скорость движения плунжера при наложении давления равна или превышает скорость кристаллизации металла. Пресс-плунжер внедряется в объем жидкого металла, предусмотренный как резервный за пределами отливки. Отливка после кристаллизации металла в пресс-форме извлекается из нее и отжигается при 1100 - 1150oC в течение 0,5-3 ч.

Достоинство этого способа изготовления инструмента - повышенная температура заливаемого металла, что способствует протеканию диффузионных процессов и снижению дендритной ликвации карбидообразующих элементов, одинаковая или повышенная скорость пропитки ликватом закристаллизовавшегося металла, что улучшает запрессовку жидким металлом междендритных пустот, наложение давления на объем жидкого металла, предусмотренный как резервный за пределами отливки.

Способ осуществляется следующим образом.

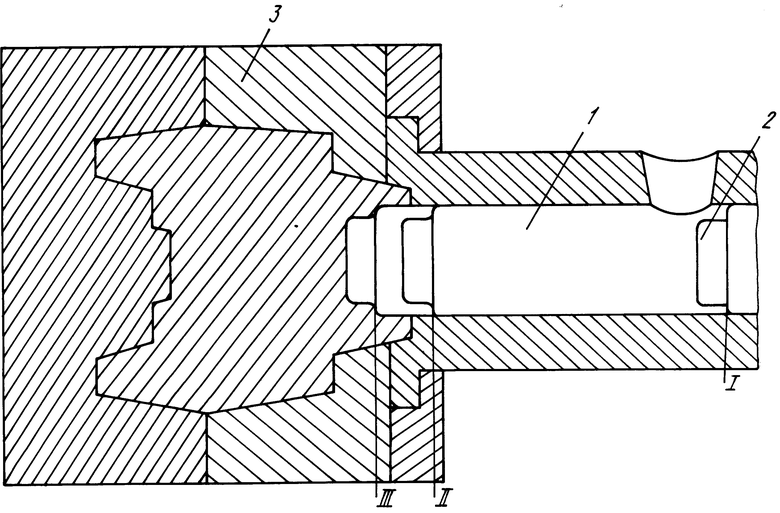

Расплавленный и перегретый на 50 - 120oC выше ликвидус сплав инструментальной стали заливают в камеру 1 и пресс-плунжером 2 запрессовывают в пресс-форму 3, подогретую до 300oC. На жидкий металл накладывается давление 100 - 200 МПа, дают выдержку 0,5 - 30 с до образования по контуру детали корочки кристаллов-дендритов, дальнейшее движение пресс-плунжера задается так, чтобы скорость роста кристаллов дендритов была равна или несколько меньше скорости пропитки междендритных пор жидким металлов. Давление накладывают внедрением пресс-плунжера непосредственно в объем жидкого металла, предусмотренный как резервный за пределами отливки. После кристаллизации отливка извлекается из открытой пресс-формы и отжигается в соляной ванне при 1100 - 1150oC в течение 0,5- 3 ч.

Способ пригоден для изготовления фильер для горячего и холодного прессования из быстрорежущих сталей марок Р18, Р9М5К, матриц и пуансонов вырубного штампа из стали Х12М для холодной штамповки, штампа горячего деформирования из стали 5Х2НМВФ или вкладыша пресс-формы для литья под давлением алюминиевых сплавов из стали марки 3Х3М3Ф.

Пример. Изготавливают фильеру для горячего прессования инструментальной стали Х12М из стали Р9М5К. Сплав расплавляют и нагревают до 1590 К. Порцию сплава весом 1,8 кг заливают в окно холодной камеры и пресс-плунжером впрыскивают в подогретую до 350 - 400oC пресс-форму. Скорость движения пресс-плунжера составляет 0,2 - 0,3 мм/с. Одновременно к пресс-плунжеру прикладывается давление 100 - 200 МПа. Отливка после полной кристаллизации выталкивается из пресс-камеры и отжигается при 1100 - 1150oC в соляной ванне, далее следует закалка и трехкратный отпуск.

Способ позволяет увеличить стойкость литого инструмента в 1,2 - 1,5 раза против изготовляемого из проката или кованных заготовок.

Способ относится к инструментальному производству. Пригоден для изготовления фильер для горячего и холодного прессования из быстрорежущих сталей. Металл прогревают на 50 - 120oC выше температуры ликвидус и заливают в камеру прессования. Запрессованный в пресс-форму металл предварительно сжимают под давлением 100 - 200 МПа и выдерживают до образования корочки закристаллизовавшегося металла. Положение пресс-плунжера при этом зафиксировано. Затем пресс-плунжер внедряют в резервный объем жидкого металла за пределами отливки. Скорость внедрения пресс-плунжера равна или превышает скорость кристаллизации металла. Стойкость инструмента повышается в 1,2 - 1,5 раза. 2 з. п. ф-лы, 1 ил.

Авторы

Даты

1998-05-20—Публикация

1996-06-13—Подача