Изобретение относится к машиностроению, в частности, к литью с кристаллизацией под давлением и может быть использовано для управления процессом формирования основных эксплуатационных свойств алюминиевых сплавов и заготовок из них в условиях наложения давления до начала кристаллизации.

Аналогом заявляемого изобретения является способ управления процессом кристаллизации при литье под давлением (патент RU №2657668), который включает в себя нагрев металла до температуры выше ликвидуса, заливку жидкого металла в вакуумируемую полость формы из заливочной чаши после подрыва стопора, наложение давления на жидкий кристаллизующийся металл, уплотнение металла и выдержку под давлением. Давление накладывают с повышением его до 500 МПа со скоростью 120-125 МПа/с и интервалами 0,5-0,1 с, а выдержку металла под давлением осуществляют до момента охлаждения сплава до 100-150°С. При этом скорость наложения давления изменяют путем сравнения значения с датчика давления, которое должно превышать истинное на 20-25%.

К недостаткам способа относится неэффективное вакуумировавние полости формы, что объясняется расположением выходного вакуумного канала для крепления штуцера по плоскости разъема формы. При такой конструкции выходной канал, в процессе опрессовки металла, может захватить жидкий металл и забиться, что не обеспечит эффективное вакуумирование формы и, как следствие, приведет к образованию литейных дефектов в отливке.

Еще одним недостатком вышеуказанного способа является низкое быстродействие системы регулирования давления в гидросистеме пресса. Указанные интервалы 0,5-0,1 с включения и отключения гидросистемы являются продолжительными для эффективного управления процессами кристаллизации металлов и сплавов. В перерывах между отключениями и включениями гидроагрегата пресса процессы формирования основных свойств металла успевают перейти в новые - твердые состояния, при которых сформировавшаяся кристаллическая решетка не поддается дальнейшему деформированию.

Наиболее близким (прототипом) к заявляемому изобретению является способ управления процессом литья алюминиевых сплавов с кристаллизацией под давлением (патент RU №2782190 С1), включающий в себя управление процессом кристаллизации, которое осуществляется за счет поддержания значения разряжения в форме на заданном уровне с помощью встроенного в вакуумный канал электромагнитного клапана, режим открывания-закрывания которого зависит от показаний датчика давления, установленного в вакуумную систему, поддержание давления в вакуумном бустерном насосе осуществляется также на основе показаний встроенного датчика давления.

Одним из недостатков способа является неэффективный метод поддержания заданных значений разряжения в форме, который реализуется за счет открывания/закрывания клапана. Так как регулирующий клапан имеет только два положения, а промежуточных положений не имеет, такое устройство не является эффективным с точки зрения регулирования заданного количества откачиваемого воздуха. Зачастую, проходное сечение клапана имеет достаточно большой диаметр, а время переключения между положениями открыто/закрыто является продолжительным, что может привести к созданию в форме избыточного давления.

Еще одним недостатком прототипа является зависимость режимов открывания/закрывания клапана от показаний датчика давления, установленного в вакуумную систему. Установленный в вакуумную систему датчик давления регистрирует изменения значений разряжения во всем канале, а не в полости формы, что существенным образом влияет на время реакции датчика, и, как следствие, на быстродействие системы.

Экспериментально было установлено, что при литье сплава В95 поддержание заданной температуры сплава в форме способствует снижению пористости и повышению прочности, а также, для управления процессом формирования механических и структурных свойств высокопрочных алюминиевых сплавов в условиях литья с кристаллизацией под давлением необходимо температуру сплава в полости пресс-формы поддерживать на заданном уровне. В таблице 1 представлены значения температуры сплава В95 в момент начала опрессовки и соответствующая им прочность.

Таблица 1

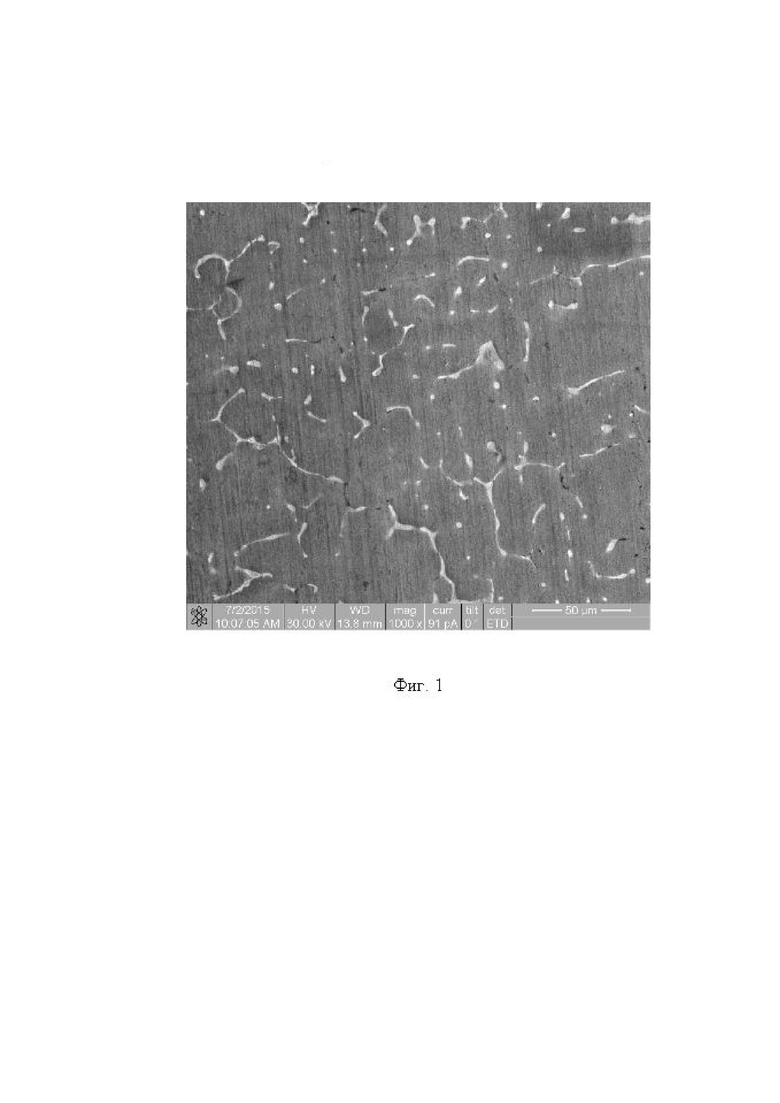

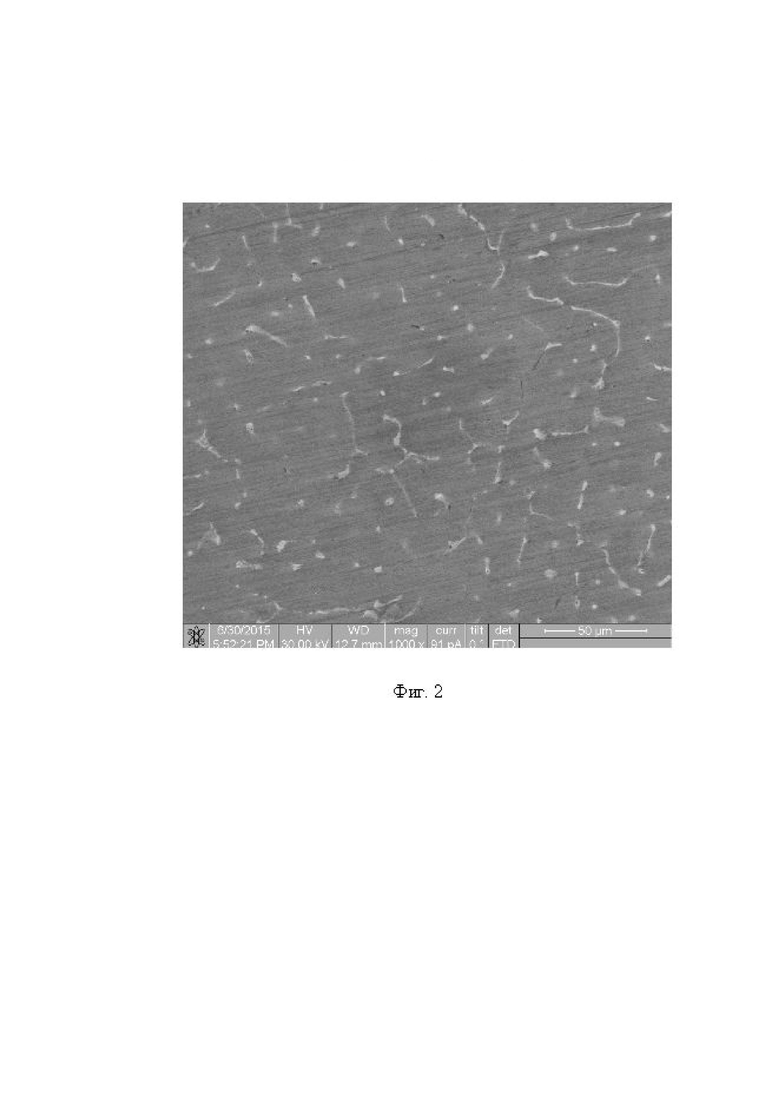

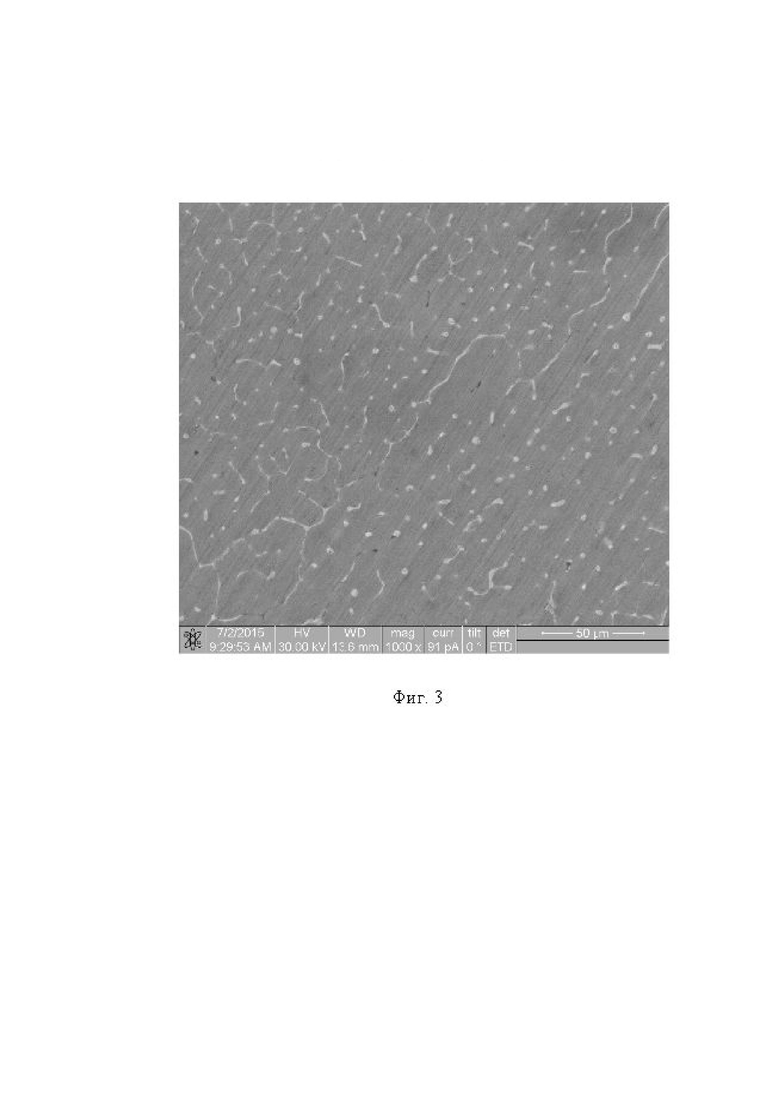

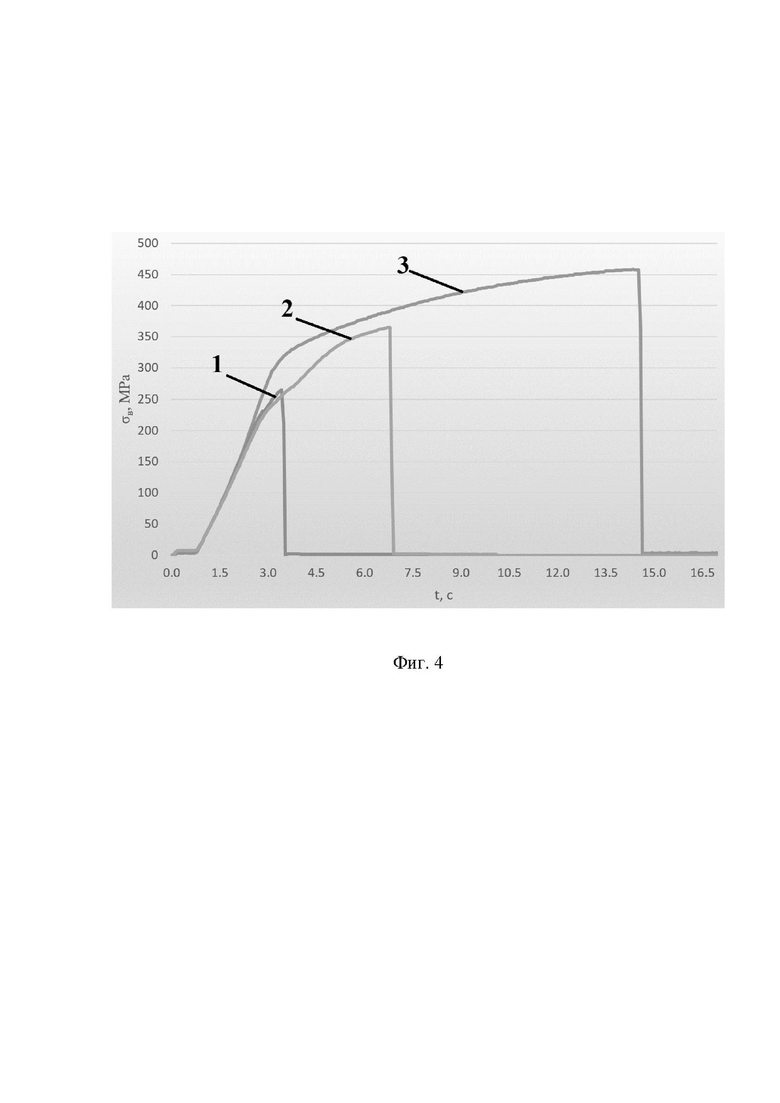

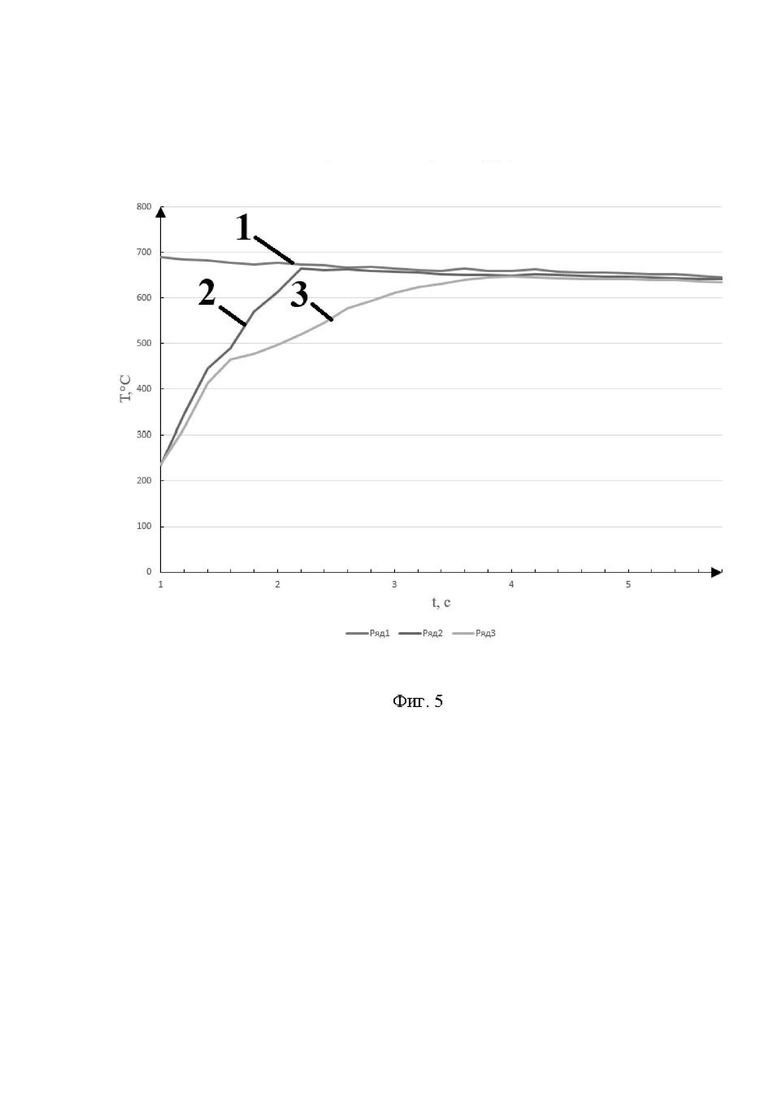

Были проведены структурные исследования образцов из сплава В95, где фиг. 1 соответствует значению температуры металла в форме 580°С, фиг. 2 - значению температуры металла в форме 610°С, фиг. 3 - значению температуры металла в форме 640°С. На фиг. 4 приведена диаграмма растяжения образцов. Полученные данные представлены в таблице 1, порядковые номера в таблице соответствуют порядковым номерам кривых на диаграмме. На основе проведенных исследований сделан вывод, что во время заливки металла и его подъема до верхнего уровня, в форме необходимо поддерживать заданную температуру, с целью формирования заданных свойств. На фиг. 5 представлены кривые, характеризующие нагрев формы во время заливки и подъема металла в пресс-форме, кривая 1 - показания с термопары, расположенной в нижний части формы; кривая 2 - показания с термопары, расположенной в центральной части формы, кривая 3 - показания термопары, расположенной в верхней части пресс-формы.

Задачей заявляемого изобретения является поддержание температуры алюминиевого сплава в форме на заданном уровне в процессе литья с кристаллизацией под давлением с целью подготовки металла к процессу опрессовки, что обеспечивает формирование заданных структурных и механических свойств деталей из высокопрочных алюминиевых сплавов.

Поставленная задача решается за счет того, что способ управления процессом формирования механических и структурных свойств высокопрочных алюминиевых сплавов в условиях литья с кристаллизацией под давлением, включает в себя заливку в вакуумированную пресс-форму, разогретую до 200°С алюминиевого расплава, перегретого на 150°С выше температуры плавления и наложение давления на кристаллизующийся металл с повышением значения давления до 500 МПа, выдержку металла под давлением до полного завершения процесса кристаллизации, извлечение отливки из пресс-формы. При этом поддержание и изменение значения температуры металла в форме в соответствии с заданным уровнем осуществляется с помощью встроенного в вакуумный канал электромагнитного регулятора, режим поворота регулирующей заслонки в котором зависит от показаний датчиков температуры, установленных в специальных отверстиях, расположенных в нижний, средней и верхней частях пресс-формы. Поддержание давления в вакуумном бустерном насосе осуществляется на основе показаний встроенного датчика давления.

Способ управления процессом формирования механических и структурных свойств высокопрочных алюминиевых сплавов в условиях литья с кристаллизацией под давлением, основан на установленной авторами закономерности влияния значений температуры сплава в пресс-форме в процессе заливки и его подъема до верхнего уровня на формирование отливки под давлением на ее структурные и механические свойства.

Известно, что положение равновесных температур ликвидуса и солидуса может изменяться в зависимости от внешних условий, в частности от скорости охлаждения. Для определения неравновесных величин введена специальная величина - степень метастабильности, характеризующая величину переохлаждения, на которую можно изменить равновесные ликвидус и солидус. Необходимую для образования кристалла степень переохлаждения создают за счет соответствующей организации отвода тепла. Но при производстве изделий с достаточно массивными сечениями по мере роста и увеличения толщины закристаллизовавшейся корочки темп охлаждения замедляется, направленный рост кристаллов прекращается, в окрестности зародышевых центров формируется грубая кристаллическая структура, развивается ликвация, в результате усадки возникают полости и раковины.

Для определения давления в вакуумном бустерном насосе используется датчик давления, исполнительным устройством является электромагнитный регулятор с регулирующей заслонкой. Наличие регулирующей заслонки необходимо для быстрого и точного реагирования системы управления в режиме реального времени на отклонения значений температуры металла в форме от заданных.

Очевидно, в процессе заливки металла температура в форме резко возрастает. В этот момент необходимо осуществить ваккумирование и обеспечить откачку разогретых газов, но откачать необходимо ровно то количество, которое необходимо для стабилизации температуры металла в форме в данный момент времени. По мере движения прессующих плунжеров друг навстречу другу объем полости формы будет уменьшаться, соответственно, будет увеличиваться объем горячих газов и, как следствие, температура металла и формы. Ставится задача привести в соответствие изменение температуры металла в форме с интенсивностью вакуумирования формы. Если осуществить откачку горячих газов в неконтролируемом объеме, это приведет к переохлаждению поверхности металла и преждевременному началу процессов кристаллизации.

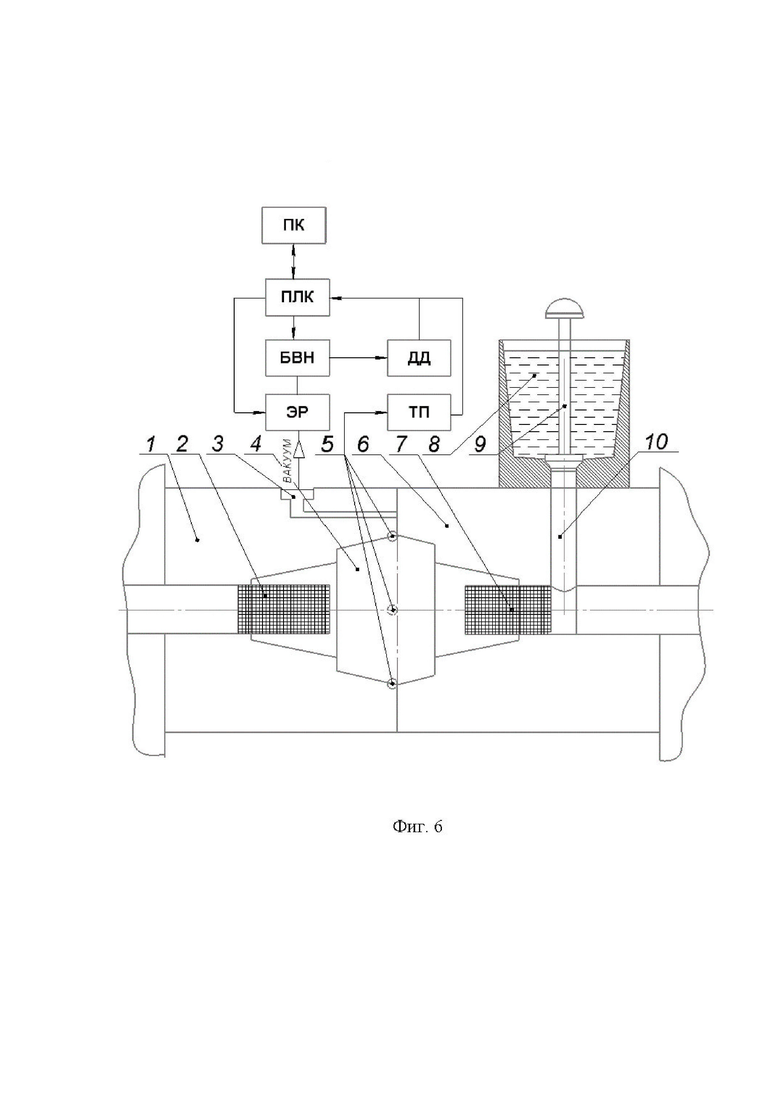

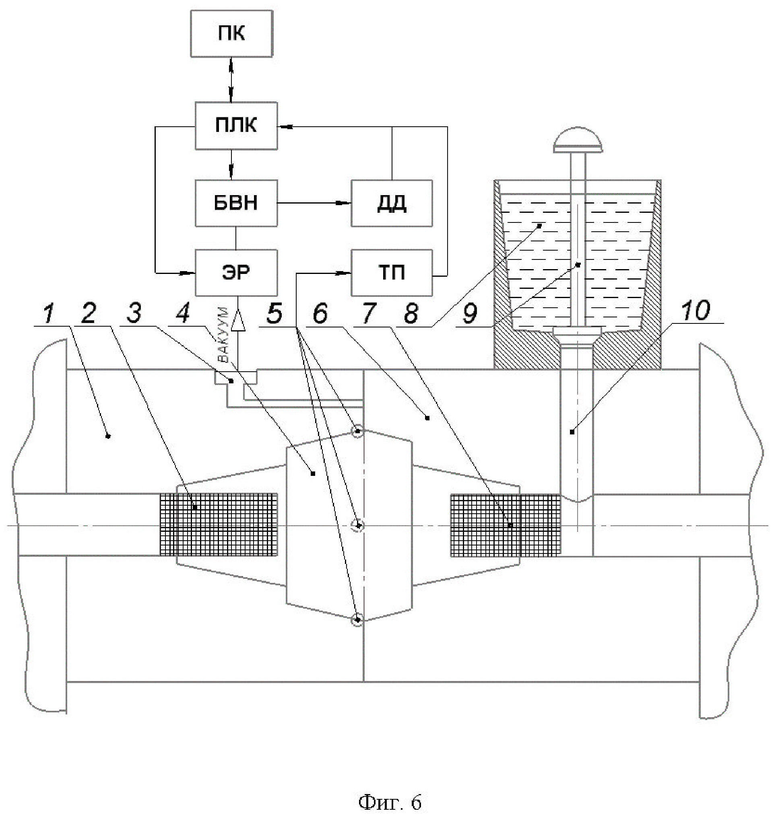

Для управления работой электромагнитного регулятора, с целью поддержания заданной температуры в форме в процессе заливки и подъема металла, используется компьютерная система управления, включающая персональный компьютер с предустановленным программным обеспечением, контрольно-измерительную систему, средства автоматизации и исполнительные устройства. С компьютера (ПК) (фиг. 6) запускается вакуумный бустерный насос (БВН), в котором создается необходимое значение разряжения, формы (1,6) смыкаются, после этого металл заливается в заливочную чашу (8), далее открывается электромагнитный регулятор (ЭР) и через вакуумный канал (3) в зоне формирования отливки (4) создается разряжение, после этого регулятор закрывается, подрывается стопор (9) и металл через заливочное отверстие (10) начинает заполнять форму. По мере заполнения формы значения температуры металла начинают изменяться, что фиксируется датчиками температуры (ТП), установленными в отверстиях под термопары (5). Информация с датчика температуры поступает на контроллер (ПЛК) и фиксируются на ПК. Фактические значения температуры сравниваются с заданными и, в случае рассогласования, подается сигнал на электромагнитный регулятор, после этого регулирующая заслонка поворачивается на заданный угол, после чего происходит откачка горячих газов и, как следствие, охлаждение расплава. Таким образом, приводится в соответствие фактическое значение температуры сплава в форме с заданным. После стабилизации температурного режима в форме включаются прессующие плунжеры (2,7), которые, двигаясь друг навстречу другу, опрессовывают кристаллизующийся металл. Во время движения плунжеров уровень металла форме понимается, что приводит к изменениям температуры металла. Указанные изменения фиксируются с помощью компьютерной системы управления и по алгоритму приводятся в соответствие с заданными значениями. Для поддержания постоянной величины разряжения в вакуумном бустерном насосе установлен датчик давления (ДД).

Экспериментально установлено, что, изменяя и поддерживая температуру металла в форме за счет регулирующего клапана можно целенаправленно изменять температуру металла в форме перед опрессовкой, что неизбежно ведет к изменениям механических и структурных свойств. Таким образом, осуществляется управление формированием свойств литых деталей.

Реализация заявленного способа решает все поставленные авторами задачи.

Изобретение относится к области литейного производства. Способ управления процессом формирования механических и структурных свойств высокопрочных алюминиевых сплавов в условиях литья с кристаллизацией под давлением включает сплава, перегретого на 150°С выше температуры плавления, в вакуумированную пресс-форму, разогретую до 200°С, и наложение давления на кристаллизующийся сплав с повышением значения давления до 500 МПа, выдержку сплава под давлением до полного завершения процесса кристаллизации и извлечение отливки из пресс-формы. Управление процессом кристаллизации осуществляют путем поддержания значения температуры сплава в пресс-форме на заданном уровне с помощью встроенного в вакуумный канал пресс-формы электромагнитного регулятора, режим поворота регулирующей заслонки которого зависит от показаний датчиков температуры, установленных в полости пресс-формы. Обеспечивается формирование заданных структурных и механических свойств деталей за счет поддержания температуры сплава в пресс-форме на заданном уровне в процессе литья. 6 ил., 1 табл.

Способ управления процессом формирования механических и структурных свойств высокопрочных алюминиевых сплавов в условиях литья с кристаллизацией под давлением, включающий заливку алюминиевого сплава, перегретого на 150°С выше температуры плавления, в вакуумированную пресс-форму, разогретую до 200°С, и наложение давления на кристаллизующийся сплав с повышением значения давления до 500 МПа, выдержку сплава под давлением до полного завершения процесса кристаллизации и извлечение отливки из пресс-формы, отличающийся тем, что управление процессом кристаллизации осуществляют за счет поддержания значения температуры сплава в форме на заданном уровне с помощью встроенного в вакуумный канал электромагнитного регулятора, режим поворота регулирующей заслонки в котором зависит от показаний датчиков температуры, установленных в полости формы.

| Способ управления процессом литья алюминиевых сплавов с кристаллизацией под давлением | 2022 |

|

RU2782190C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Способ изготовления поршневой заготовки из заэвтектического силумина | 2018 |

|

RU2692150C1 |

| Способ управления процессом производства заготовок поршней ДВС из заэвтектических алюминиевых сплавов | 2021 |

|

RU2771078C1 |

| JP 2014039945 A, 06.03.2014 | |||

| Устройство управления машиной для литья под давлением | 1982 |

|

SU1026946A1 |

| Электрический газоанализатор | 1925 |

|

SU2972A1 |

| JP 2005088033 A, 07.04.2005. | |||

Авторы

Даты

2025-01-21—Публикация

2024-07-22—Подача