Изобретение относится к станкостроению и может быть использовано для определения границ устойчивого резания при обработке хрупких материалов, при черновых режимах обработки на токарных станках с образованием стружки надлома, скола, суставчатой, появлением наростов, когда динамическая характеристика резания за счет существенной нелинейности и случайного характера формирования стружки оказывается не вполне определенной.

Известна методика определения устойчивости автоколебательной системы, описывающей станок в процессе резания (см. Эльясберг M.E. Автоколебания металлорежущих станков. -С.-Петербург: Издание ОКБС, 1993.- 180 с.), в соответствии с которой составляют систему дифференциальных уравнений автоколебательной системы с апериодическим запаздыванием тангенциальной составляющей силы резания P и силы трения Q стружки по передней грани резца по отношению к возмущению x, представляющему собой перемещение по нормали к поверхности резания. Затем записывают характеристическое уравнение системы дифференциальных уравнений, по которому пользуясь критерием Гурвица, определяют допустимую величину ширины среза.

Недостатком этой методики является необходимость использования критерия Гурвица, что связано с ограничением, накладываемым на динамическую систему станка по числу степеней свободы. В вышеупомянутой работе рассматривается динамическая система станка с двумя степенями свободы, в то время как упругие системы токарных станков являются системами с распределенными параметрами. Недостатком является также невозможность учета параллельного запаздывающего воздействия следов обработки от предыдущего прохода резца.

Эти недостатки обусловлены тем, что для определения устойчивости автоколебательной системы используется алгебраический критерий устойчивости, что ведет к ограниченным выводам предложенной теории. Для того, чтобы учесть запаздывающее воздействие следов обработки от предыдущего прохода резца, необходимо использовать частотные критерии устойчивости.

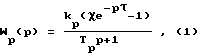

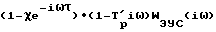

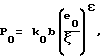

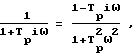

Близким в методическом плане к заявленному изобретению является частотный метод определения устойчивого резания на токарных станках при линейном стружкообразовании (см. Санкин Ю.Н., Жиганов В. И., Санкин Н.Ю. Устойчивость процесса резания на токарных станках. // СТИН.-1997.- N7 - С.20-24), в соответствии с которым динамическую характеристику процесса резания представляют в виде апериодического звена

где kp=kb - коэффициент резания;

k - удельная сила резания;

b - ширина стружки;

χ - коэффициент перекрытия;

p - параметр преобразования Лапласа;

τ - время одного оборота заготовки;

Tp=lp/v - постоянная времени стружкообразования;

lp - путь формирования силы резания,

v - скорость резания.

Динамическая характеристика процесса резания позволяет учитывать дополнительное параллельное запаздывающее воздействие следов обработки, изображение которого записывается как kpχe-pτ.

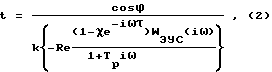

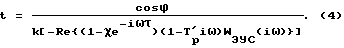

Затем выражение (1) подставляют в выражение для критического припуска, по которому судят о границах устойчивого резания,

где ϕ - главный угол резца в плане;

-Re - величина отрицательной вещественной составляющей характеристики  при

при

WЭУС(iω) - передаточная функция эквивалентной упругой системы станка.

Недостатком этого способа является невозможность определения границ устойчивого резания при негладком стружкообразовании при обработке хрупких материалов, титановых сплавов, при черновых режимах обработки, то есть когда динамическая характеристика резания за счет существенной нелинейности оказывается не вполне определенной.

Этот недостаток обусловлен тем, что частотный критерий устойчивости, с помощью которого получена формула (2), выведен в предположении, что динамическая характеристика процесса резания (1) является апериодическим звеном, и описывает процесс резания при сливном стружкообразовании, и не учитывает нелинейный характер стружкообразования при точении труднообрабатываемых материалов.

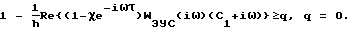

Технический результат - возможность достоверной оценки границ устойчивого резания на токарных станках при существенно нелинейном процессе образования стружки, который имеет место при точении труднообрабатываемых материалов, например, титановых сплавов, при образовании стружки скола, надлома, порошкообразной, с использованием минимальной информации о процессе резания с помощью достаточного критерия устойчивости [1]:

Указанный результат реализуется тем, что согласно частотному способу определения границ устойчивого резания на токарных станках при нелинейном процессе стружкообразования вычисляют передаточную функцию эквивалентной упругой системы [2]

WЭУС(p) = WXXcosαcosβsinϕ+WZZsinαcosϕ, (3)

где Wxx, Wzz - передаточные функции упругой системы в зоне резания между резцом и заготовкой, обусловленные динамической податливостью соответственно суппортной и шпиндельной группы в направлении оси ОХ и суппортной группы в направлении оси OZ;

α - угол между силой резания P и плоскостью OXY;

β - угол между проекцией силы P на плоскость OXY и осью ОХ;

ϕ - главный угол резца в плане.

Затем находят коэффициенты динамической характеристики процесса резания k согласно методике, описанной в работе [3]:

k = k0εδ

где k0 - некоторый коэффициент,

ε - величина, определяемая экспериментально [3],

δ0 - установившаяся толщина срезаемого слоя,

и постоянную времени нелинейного стружкообразования [4]

где l'p - длина пути запаздывания нелинейной силы резания.

Далее находят критический припуск по формуле

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какого-либо действия с одновременным исключением обусловленной его наличием функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных действий для усиления технического результата, обусловленного наличием в средстве именно таких действий;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака, представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

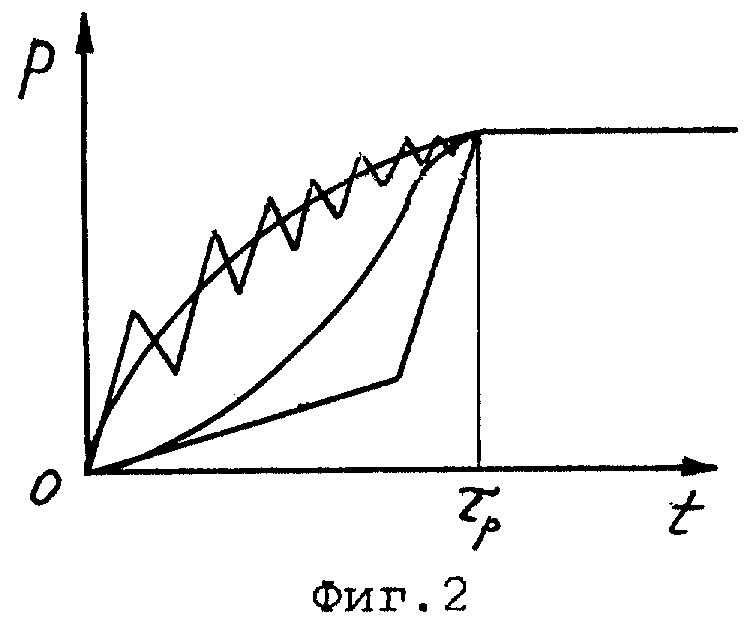

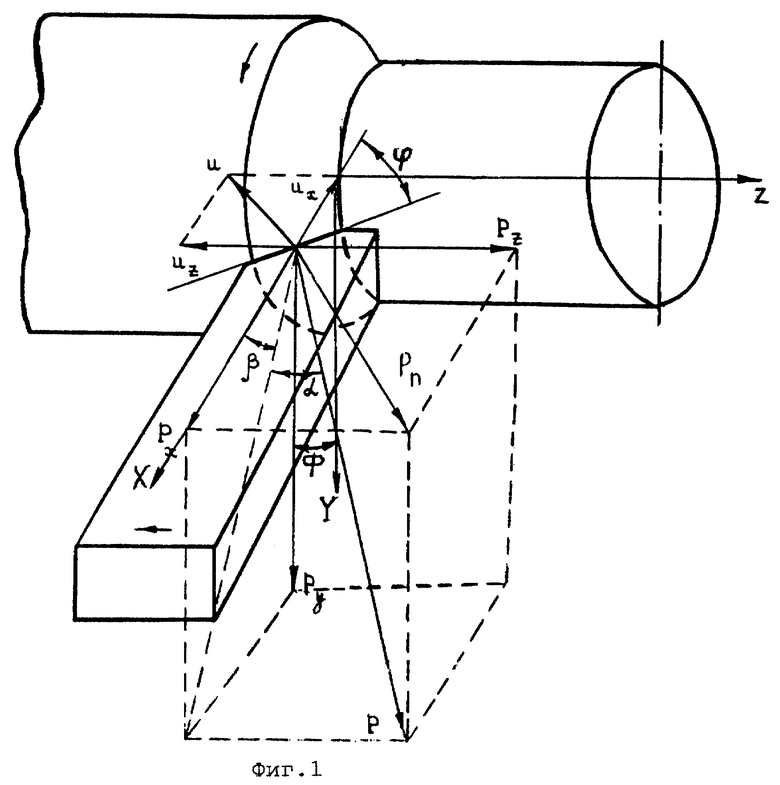

На фиг. 1 представлены составляющие силы резания PT =(PX, PY, PZ) и относительного перемещения в зоне резания UT=(UX, UZ); на фиг. 2 - возможные варианты изменения силы резания P за время ее формирования τp; на фиг. 3 - трехмерная структурная схема нелинейной динамической системы станка при резании,

где np - орт, совпадающий с направлением силы резания;

W(P)) - передаточная функция упругой системы;

nu T - орт нормали к поверхности обработки,

un(t) - проекция относительного перемещения между резцом и заготовкой на нормаль к поверхности обработки;

χe-iωτ - звено, описывающее запаздывающее воздействие следов обработки;

Cl, h - звенья, представляющие собой коэффициенты в выражении нелинейный силы резания;

e - толщина срезаемой стружки;

P(e) - нелинейная сила резания; вектор нелинейной силы резания;

вектор нелинейной силы резания; вектор относительного перемещения в зоне резания.

вектор относительного перемещения в зоне резания.

На фиг. 4 - эквивалентная одномерная структурная схема станка при резании, где nu T W(P)n p - передаточная функция эквивалентной упругой системы.

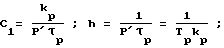

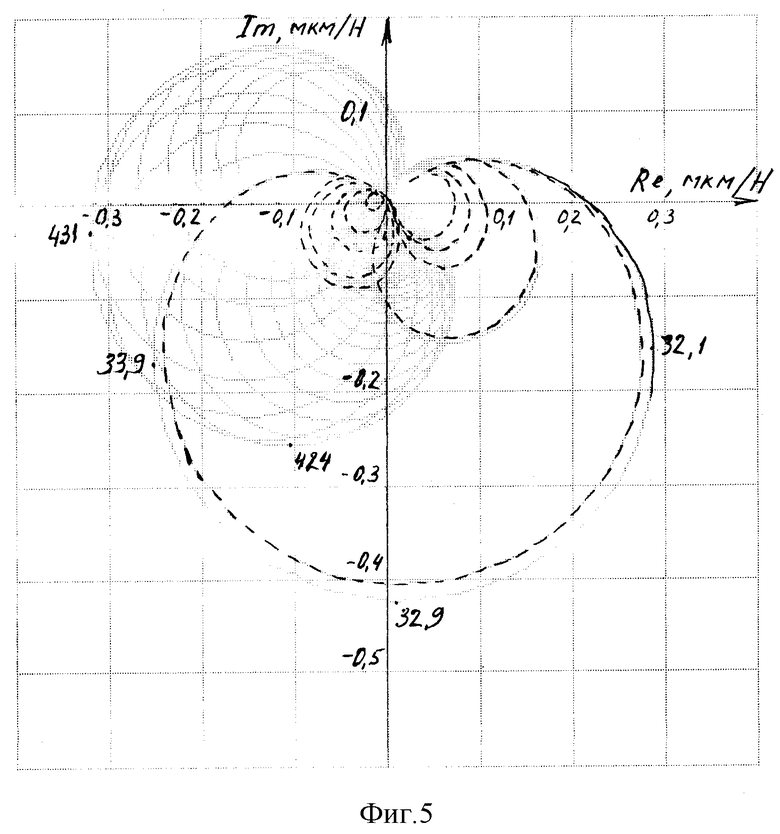

На фиг. 5 показан годограф

при линейном стружкообразовании (пунктирная линия) и годограф  (сплошная линия) при нелинейном стружкообразовании.

(сплошная линия) при нелинейном стружкообразовании.

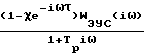

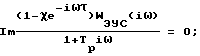

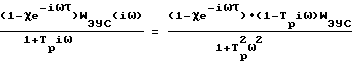

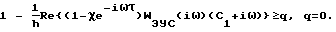

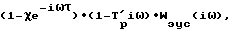

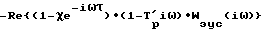

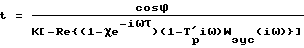

Способ осуществляют следующим образом: измеряют статические податливости, собственные частоты колебаний и декременты колебаний основных звеньев динамической системы станка, определяют коэффициент динамической характеристики процесса резания и постоянную времени стружкообразования, затем строят частотный годограф по формуле:

где

1-χe-iωτ - множитель, учитывающий параллельное запаздывающее воздействие следов обработки;

χ - коэффициент перекрытия;

ω - круговая частота;

τ - время одного оборота заготовки;

T'p - постоянная времени стружкообразования;

WЭУС(iω) - передаточная функция эквивалентной упругой системы,

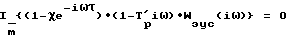

определяют по указанной формуле максимальную отрицательную вещественную составляющую

которую принимают в качестве параметра, при котором

и затем определяют критический припуск по формуле

где ϕ - главный угол резца в плане

K - коэффициент удельной силы резания.

Годограф

строят по методике, описанной в /2/. Максимальное отрицательное вещественное значение точки пересечения годографа (5) с вещественной осью подставляют в формулу для критической толщины срезаемого слоя (4)/1/, по которой и судят о границе устойчивого резания.

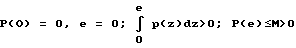

Способ основан на использовании достаточного критерия устойчивости для замкнутой системы, имеющей устойчивую линейную часть, под действием нелинейной неконсервативной силы /5/, удовлетворяющей условию:

Известно, что нелинейная сила резания P имеет запаздывающий характер /4/. Ее величина определяется проекцией относительного перемещения между резцом и заготовкой на нормаль к поверхности резания un(t) и параллельной обратной связью, учитывающей наличие следов обработки от предыдущего прохода χun(t-τ):

P[e(t-τp)] = -kp[un(t)-χun(t-τ)], (6)

где e = ξδ - толщина срезаемой стружки;

ξ - усадка стружки;

δ - толщина среза;

τp - время формирования силы резания.

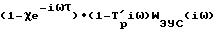

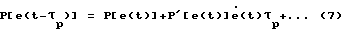

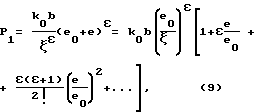

Заменим негладкую функцию P[e(t-τp)] некоторой осредненной за время τp непрерывной зависимостью, сохранив для нее прежнее обозначение P[e(t-τp)], и представим ее в виде ряда по малому параметру τp:

Сохранив в ряду (7) два члена и полагая, что для P[e(t-τp)] справедлива зависимость (6), перепишем (7)

где

Tp= τp - постоянная времени стружкообразования.

В формуле (4) положено, что величина P′[e(t)] при малых отклонениях от установившегося режима близка к коэффициенту резания kp, с которым она совпадает в установившемся режиме.

Рассмотрим получение формулы для коэффициента резания kp. Для установившейся силы резания P0(e0) обычно принимают эмпирическую зависимость [3]

где e0>0, ε>0 и P=0, если e0=0.

Положим e1 = e0+e, Un = Un0+Un, Pl=P0+P,

где e0, Un0, P0 - установившиеся значения рассматриваемых величин,

e, Un, P - их малые, но конечные отклонения от установившихся значений.

Представим P1 в виде ряда при условии, что отношение e/e0 достаточно мало

Согласно формуле (9) для величины kp в выражении (8) получаем формулу [4]:

kp= k0εδ

где δ0= e0/ξ;

Отнесем всю неопределенность процесса резания в выражении (8) к зависимости P(e). Выражение (8) позволяет воспользоваться общей формулой, приведенной в работе [1], для оценки устойчивости нелинейной системы, которая в данном случае принимает вид:

где 1-χe-iωτ - множитель, учитывающий, что на вход процесса резания подается сигнал un(t)-χun(t-τ);

h - постоянная величина в выражении для силы резания.

В результате подстановки формулы (8) в формулу (10) получаем для критического припуска (4).

Поскольку  то из сопоставления формул (2) и (3) видно, что во второй отброшен член T

то из сопоставления формул (2) и (3) видно, что во второй отброшен член T

Для примера рассмотрим оценку динамических качеств токарного станка модели УТ16 при обработке жесткой (диаметр 40 мм, длина 80 мм) заготовки из титанового сплава проходным резцом с пластиной из твердого сплава; влияние заготовки на динамическую систему станка практически исключено.

При точении титановых сплавов элементность стружки растет с увеличением толщины среза и скорости резания, имеет место неустойчивое наростообразование, явление налипания и поэтому динамическая характеристика резания носит неопределенный характер.

На фиг. 5 показан годограф (5) при χ =1, T'p=1 мс, частота вращения заготовки n=360 об/мин, k=1700 H/мм, l'p=0,75 мм, lg Φ = 0,65, τ = 0,16 с, v= 0,75 м/с. Данные для расчета WЭУС взяты из [2]. В этом режиме на частоте f= 434 Гц, близкой к собственной частоте шпинделя, критическое значение  ему соответствуют согласно формуле (4) припуск t=0,94 мм и ширина срезаемой стружки b=1,96 мм.

ему соответствуют согласно формуле (4) припуск t=0,94 мм и ширина срезаемой стружки b=1,96 мм.

Список литературы

1. Санкин Ю.Н. Динамика несущих систем металлорежущих станков. М.: Машиностроение, 1986.- 96 с.

2. Санкин Ю.Н., Жиганов В.И., Санкин Н.Ю. Устойчивость токарных станков при резании // СТИН. - 1997.- N7.-С.20-23.

3. Зорев Н.Н. Вопросы механики процесса резания металлов.- М.: Машгиз, 1956, 367 с.

4. Эльясберг M.E. Автоколебания металлорежущих станков.- С.-Петербург: Издание ОКБС, 1993. -80 с.

5. Лурье А. И. Некоторые задачи теории автоматического регулирования.- М.: Гостехиздат, 1951.- 216 с.

6. Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х томах T.1. Проектирование станков/А.С. Проников, О.И. Аверьянов, Ю. С. Аполлонов и др.; под общ. ред. А.С.Проникова. -М.: Изд-во МГТУ им. Н.Э. Баумана: Машиностроение, 1994.- 444 с.

Изобретение относится к станкостроению, определению границ устойчивого резания при обработке хрупких материалов, при черновых режимах обработки на токарных станках с образованием стружки надлома, скола, суставчатой, с появлением наростов. Способ включает измерение статических податливостей, собственных частей колебаний, декрементов колебаний основных звеньев динамической системы станка, определение динамической характеристики процесса резания, постоянных времени стружкообразования, получение параметра, характеризующего границу устойчивого резания. Затем строят частотный годограф по приведенной формуле, из которой определяют максимальную отрицательную вещественную составляющую, с помощью которой по приведенной формуле определяют критический припуск. Достигаемый технический результат - возможность достоверной оценки границ устойчивого резания на токарных станках при существенно нелинейном процессе образования стружки, который имеет место при течении труднообрабатываемых материалов, например титановых сплавов. 5 ил.

Частотный способ определения границ устойчивого резания на токарных станках при нелинейном процессе стружкообразования, отличающийся тем, что измеряют статические податливости, собственные частоты колебаний и декременты колебаний основных звеньев динамической системы станка, определяют коэффициент динамической характеристики процесса резания и постоянную времени стружкообразования, затем производят построение частотного годографа по формуле

где 1 - χe-iωτ множитель, учитывающий параллельное запаздывающее воздействие следов обработки,

χ - коэффициент перекрытия,

ω - круговая частота,

τ - время одного оборота заготовки,

T'p - постоянная времени стружкообразования,

Wэус - передаточная функция эквивалентной упругой системы,

определяют по указанной формуле максимальную отрицательную вещественную составляющую:

которую принимают в качестве параметра, при котором:

и затем определяют критический припуск по формуле

где ϕ - главный угол резца в плане,

К - коэффициент удельной силы резания.

| Ближайшего аналога нет | |||

| САНКИН Ю.И | |||

| и др | |||

| Устойчивость процесса резания на токарных станках | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| 1971 |

|

SU416615A1 | |

| СПОСОБ ОЦЕНКИ ВИБРОУСТОЙЧИВОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1996 |

|

RU2110367C1 |

| US 3744383, 10.07.1975 | |||

| ЭЛЬЯСБЕРГ М.Е | |||

| Автоколебания металлорежущих станков | |||

| - С | |||

| - Петербург: Особое конструкторское бюро станкостроения, 1993, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

2000-07-20—Публикация

1998-06-02—Подача