Изобретение относится к области строительных материалов и может быть использовано для теплоизоляции в широком температурном диапазоне строительных элементов и различных агрегатов в промышленном, гражданском и индивидуальном строительстве.

Известен способ изготовления теплоизоляционного материала, заключающийся в раздельном приготовлении двух растворов из исходных компонентов и последующем перемешивании их непосредственно перед использованием (а.с. N 1708795, C 04 B 28/24, 1992 г.)

Недостатком известного способа является то, что он предусматривает только перемешивание компонентов без диспергирования, кроме того, процесс получения материала нельзя регулировать по времени.

Наиболее близким аналогом к заявленному способу является способ изготовления теплоизоляционного материала, заключавшийся в отдельном перемешивании жидкого стекла и гидрата окиси натрия до полного растворения, добавлении остальных компонентов и окончательном их перемешивании (патент РФ N 2026844, C 04 B 28/24, 38/02, 1995 г.)

Однако известный способ обладает тем недостатком, что поризация структуры происходит неравномерно вследствие разницы величин фракций используемых материалов и недостаточной гомогенизации системы. Процесс вспучивания композиции происходит неравномерно даже в одном объеме, а регулировать процесс во времени практически невозможно. Сравнительно большое время отверждения ограничивает возможности применения.

Технической задачей изобретения является повышение равномерности поризации материала и получение теплоизоляционного материала с высокими физико-механическими свойствами, регулируемыми сроками отверждения и широкими возможностями использования.

В способе изготовления теплоизоляционного материала, включающем жидкое стекло, гидрат окиси натрия и наполнитель, заключающемся в отдельном перемешивании жидкого стекла и гидрата окиси натрия до полного растворения, добавлении остальной части состава и окончательном их перемешивании, перемешивают 1/5-1/3 части жидкого стекла со всем гидратом окиси натрия в роторно-пульсационном аппарате РПА в течение 30-60 с с частотой пульсации 400-500 Гц, остальную часть состава перемешивают в РПА с добавлением ферросилиция в течение 2-4 мин с той же частотой, после чего оба раствора перемешивают до полной однородности.

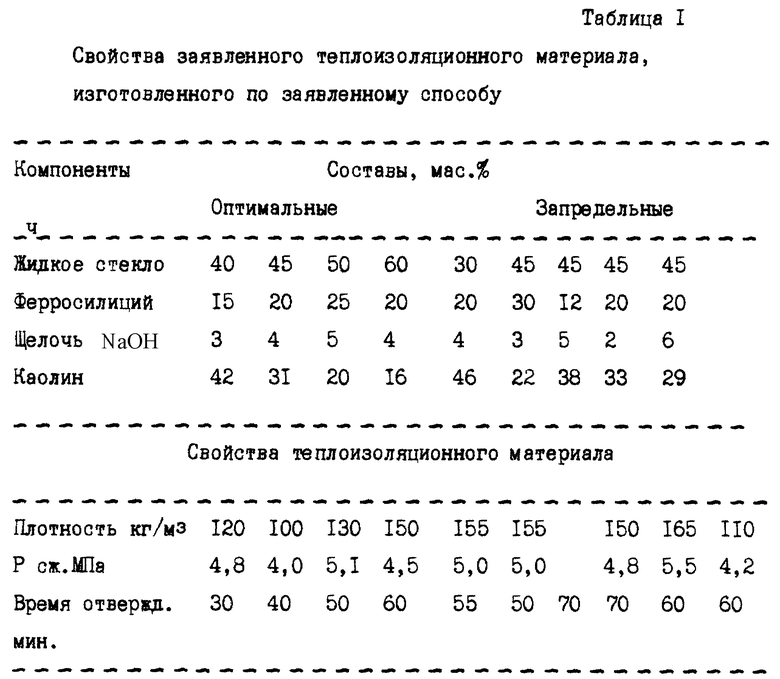

В табл. 1 приведены примеры составов теплоизоляционного материала и его физико-механические свойства.

Составы 1-3 являются оптимальными, составы 4-9 - запредельными. Свойства теплоизоляционного материала улучшены по сравнению с прототипом.

В качестве исходного сырья взяты следующие материалы.

Жидкое стекло (ГОСТ 13078-81) плотностью 1,18-1,2 г/см3.

Ферросилиций по ГОСТ 1415-78.

Гидрат окиси натрия по ГОСТ 2263-79.

Наполнитель - каолин по ГОСТ 21286-82.

Полученный материал можно использовать в виде готовых блоков или теплоизоляционного слоя, а также в качестве связующего с различными наполнителями (керамзит, песок) в соотношении связующее/наполнитель - 1/2.

Для перемешивания компонентов используют роторно-пульсационный аппарат РПА, описанный в патенте РФ N 1748337. На заключительной стадии перемешивания можно использовать также цикличный турбулентный смеситель типа СБ-133.

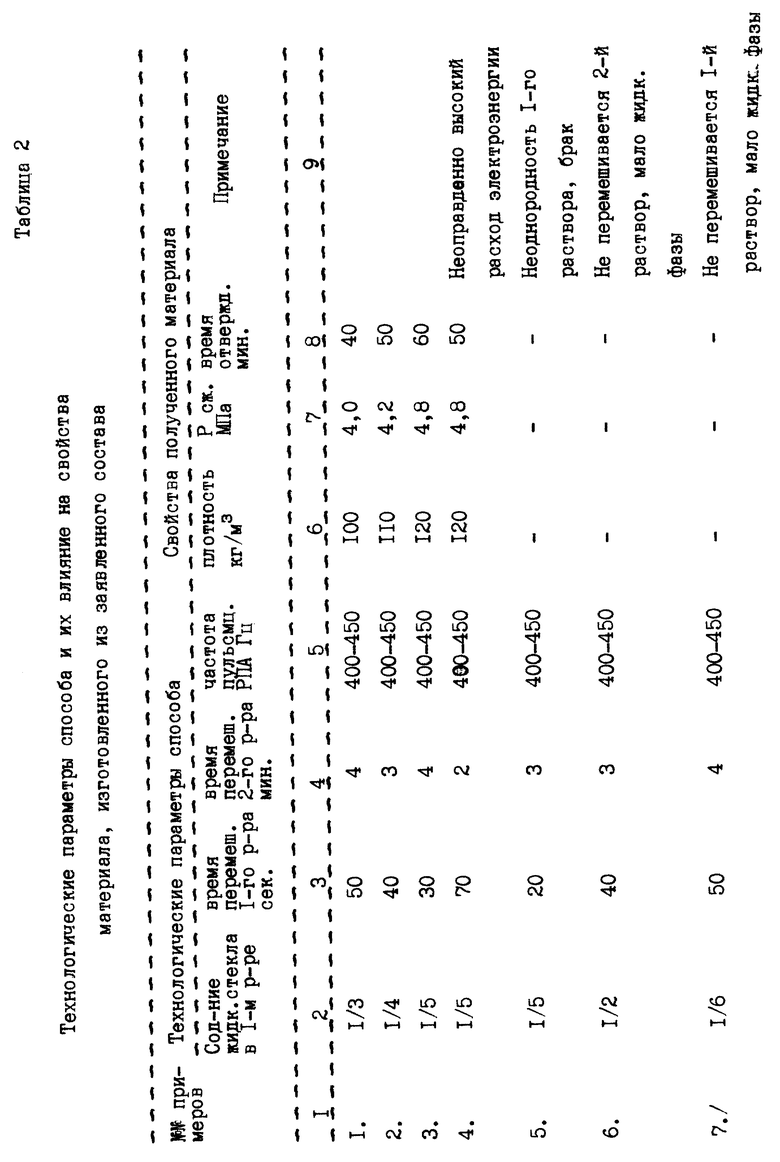

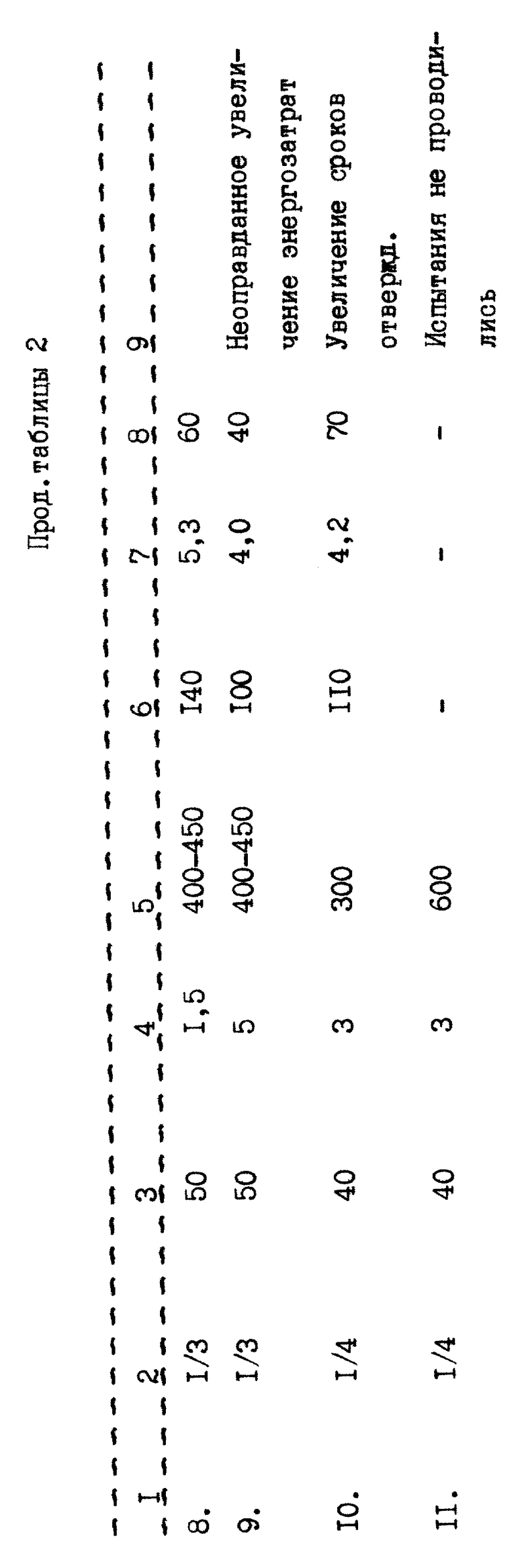

В табл. 2 приведены примеры осуществления заявленного способа, подтверждающие влияние технологических параметров способа на свойства материала, изготовленного из заявленного состава.

Способ осуществляют следующим образом.

В роторно-пульсационный аппарат (РПА) вводят 1/5-1/3 от всего количества жидкого стекла и всю щелочь NaOH. Смесь обрабатывают в течение 30-60 с с частотой пульсации 400-450 Гц. В ходе перемешивания происходит интенсивное навигационное воздействие на компоненты, в результате чего получают мощный реакционно-способный катализатор. Остальную часть композиции также обрабатывают в РПА при тех же параметрах, где ее диспергируют в течение 2-4 мин до удельной поверхности 5000-8000 см2/г. Затем оба раствора, обработанные в РПА, смешивают до полной однородности в цикличном турбулентном смесителе типа СБ-133 в течение 1-1,5 мин или в РПА.

Состав отверждают в естественных условиях. Время вспучивания и отверждения составляет 20-60 мин, его можно регулировать, изменяя количество жидкого стекла в первом растворе.

Пример осуществления способа.

В РПА вводят 15 мас.% жидкого стекла (1/3 от всего количества) и 4 мас.% щелочи, перемешивают их в течение 50 с при частоте пульсации 400-450 Гц (см. пример N 2 табл.1 и пример N 1 табл. 2). Остальные компоненты в количестве 30 мас.% жидкого стекла, 20 мас.% ферросилиция и 31 мас.% каолина также обрабатывают в РПА в течение 4 мин при той же частоте. Затем оба раствора перемешивают в турбулентном смесителе СБ-133 в течение 1 мин. После этого состав выдерживают в естественных условиях в течение 40 мин. В результате получают теплоизоляционный материал с улучшенными свойствами по сравнению с прототипом.

Примечания по примерам.

В примере N 4 газоудерживающая способность массы снижается за счет снижения вязкости массы, т.е. плотность материала увеличивается. В примере N 5 повышенная вязкость раствора препятствует достижению достаточной плотности.

В примере N 6 повышение вязкости приводит к увеличению плотности.

В примере N 7 замедляется процесс схватывания - процесс удлиняется.

В примере N ускоряется процесс газообразования без набора структурной вязкости, что ухудшает свойства, избыток щелочи отрицательно влияет на экологию и оборудование.

В примере N 8 замедляется процесс газовыделения, нет полноты реакций образования пор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРНОЙ СМЕСИ | 1996 |

|

RU2111187C1 |

| Способ получения клеящей мастики | 1990 |

|

SU1733460A1 |

| Способ приготовления коллоидной пасты | 1984 |

|

SU1248987A1 |

| Способ получения полимерной композиции для формостабильного текстильного материала | 1988 |

|

SU1594234A1 |

| Способ получения растворимого молочно-белкового концентрата | 1987 |

|

SU1600671A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2000 |

|

RU2172724C1 |

| Композиция для обработки поверхности строительных изделий | 1982 |

|

SU1035014A1 |

| Способ приготовления коллоидной пасты для шпаклевочной массы | 1985 |

|

SU1452829A1 |

| Строительный раствор | 1977 |

|

SU667520A1 |

| Композиция для обработки поверхности изделий | 1990 |

|

SU1715623A1 |

Способ относится к области строительных материалов и может быть использован для изготовления теплоизоляции строительных элементов и различных агрегатов в широком температурном диапазоне. Способ изготовления теплоизоляционного материала, включающего жидкое стекло, гидрат окиси натрия и молотый наполнитель, заключается в отдельном перемешивании в роторно-пульсационном аппарате РПА 1/5 - 1/3 части жидкого стекла со всем гидратом окиси натрия - щелочью в течение 30-60 с с частотой пульсации 400-450 Гц, перемешивании остальной части состава с добавлением ферросилиция в РПА в течение 2-4 мин с той же частотой, после чего оба раствора перемешивают до полной однородности. Техническим результатом является повышение равномерности поризации, получение материала с высокими физико-механическими свойствами, регулируемыми сроками отверждения и широкими возможностями использования. 2 табл.

Способ изготовления теплоизоляционного материала, включающего жидкое стекло, гидрат окиси натрия и молотый наполнитель, заключающийся в отдельном перемешивании жидкого стекла и гидрата окиси натрия до полного растворения, добавлении остальной части состава и окончательном их перемешивании, отличающийся тем, что перемешивают 1/5 - 1/3 части жидкого стекла со всем гидратом окиси натрия в роторно-пульсационном аппарате РПА в течение 30 - 60 с с частотой пульсации 400 - 450 Гц, остальную часть состава перемешивают в РПА с добавлением ферросилиция в течение 2 - 4 мин с той же частотой, после чего оба раствора перемешивают до полной однородности.

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026844C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕТИРАНИЯ ТВОРОГА | 0 |

|

SU206239A1 |

| RU 2053984 C1, 10.02.96 | |||

| RU 95100025 A1, 10.11.96 | |||

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807035A1 |

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| Порошковый дозатор | 1986 |

|

SU1439036A1 |

| ГРИГОРЬЕВ П.Н | |||

| и др | |||

| Растворимое стекло | |||

| - М., 1956, с | |||

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

Авторы

Даты

2001-06-20—Публикация

1997-11-19—Подача