Изобретение относится к производству углеродных материалов, в частности к технологии получения графитовой фольги, используемой в атомной и химической промышленности, теплоэнергетике и т.д.

Известен способ получения графитовой фольги из расширенного графита со степенью расширения, по меньшей мере, 80 раз, заключающийся в подаче расширенного графита на движущуюся ленту и двухстадийной прокатке с промежуточным отжигом. В результате получают фольгу с плотностью 0,08-2,19 г/см3 и прочностью на разрыв 1,76-22,5 МПа [1]. Недостатком способа является недостаточная прочность и однородность фольги при плотности 1,1-1,3 г/см3.

Известен способ получения графитовой фольги, заключающийся в предварительной обработке исходного графита парами боросодержащего соединения при 1700-3000oC, последующей химической обработке графита окислительной смесью, термообработке окисленного графита и прокатке расширенного графита. В результате получают графитовую фольгу, содержащую примесь бора и имеющую повышенную прочность [2] . Недостатком способа является энергоемкость и неэкономичность процесса. Кроме того, фольга имеет недостаточную однородность.

Известен способ получения графитовой фольги, заключающийся в обработке природного графита окислительным раствором с редокс-потенциалом раствора 1,1-1,8 В, дальнейшей термообработке окисленного графитового при температуре не менее 700oC в камере нагрева при распылении его в потоке газа-носителя с последующей подачей потока в камеру разрежения и двухкратной прокатке с промежуточным отжимом. В результате получают фольгу с плотностью 0,5-1,4 г/см3 и прочностью 3-11 МПа [3]. Недостатком способа является его малая производительность, а также невозможность получения графитовой фольги с регулируемой плотностью по длине и ширине.

Известен способ получения фольги из расширенного графита и установка для его осуществления, являющимися наиболее близкими решениями. Способ заключается в подаче частиц расширенного графита в камеру с одновременным ориентированием их посредством передачи им колебательного движения в направлении перемещения частиц с частотой 25-50 Гц и ускорением вибрации 1,2-3,5 g. При формировании плотного слоя частиц из расширенного графита (мата) частицы подвергают уплотнению посредством колебательного движения и пульсирующего давления в направлении, перпендикулярном движению, затем мат подвергают двухстадийной прокатке с промежуточным отжимом при 900oC. Полученная фольга имеет прочность на разрыв 3,7-4,0 МПа [4]. Установка содержит камеру для расширенного графита, имеющую сквозные каналы и снабженную вибратором, вибропресс для формирования мата с выходным отверстием, ленточный транспортер, валы для прокатки мата, печь для отжига и вторую пару валов для прокатки и получения фольги нужной толщины и плотности [4].

Указанные способ и установка имеют существенные недостатки: способ очень сложен в аппаратурном оформлении в связи с операцией формирования мата; высокая температура отжига приводит к выгоранию материала и накладывает ограничения на выбор материалов для изготовления движущихся частей установки. Способ не позволяет получать фольгу с высокой прочностью и однородностью. Установка имеет недостаточную производительность и не позволяет получать фольгу шириной более 50 мм. Кроме того, установка требует больших энергозатрат, что удорожает производство фольги.

Задачей изобретения является упрощение процесса и установки, повышение производительности способа, повышение однородности и прочности фольги из расширенного графита, а также получение фольги с определенным распределением плотности.

Задача решается способом получения фольги из расширенного графита, включающим подачу частиц расширенного графита в камеру, уплотнение частиц расширенного графита посредством передачи им колебательного движения в направлении, перпендикулярном направлению движения частиц и приложения давления, прокатку слоя из расширенного графита с промежуточным отжигом уплотненного слоя расширенного графита, в котором частицы расширенного графита подают в камеру в потоке газа-носителя при расходе расширенного графита 0,1-0,5 кг на 1 м3 газа-носителя и на выходе из камеры на частицы расширенного графита воздействуют колебаниями с частотой 5-10 Гц при поддержании давления в камере, близкого к атмосферному.

Задача решается также установкой для осуществления способа, содержащей последовательно установленные камеру для расширенного графита со средством воздействия на частицы расширенного графита колебаний, ленточный транспортер, валы для прокатки слоя расширенного графита и печь для отжига уплотненного слоя расширенного графита, в которой камера снабжена средством для удаления газов и поддержания в камере давления, близкого к атмосферному, днище камеры выполнено с возможностью вертикального перемещения, в нем выполнены параллельные прорези, днище подсоединено к вибратору низкочастотных колебаний и размещено над горизонтально расположенным ленточным транспортером, второй ленточный транспортер установлен по отношению к первому под углом 5-15o; дополнительно днище камеры выполнено плоским с загнутыми вверх краями с радиусом закругления 1,0≤R±50 мм, прорези днища имеют прямоугольную форму при соотношении размеров сторон от 50 до 150.

Согласно изобретению, расход расширенного графита (РГ) составляет 0,1-0,5 кг на 1 м3 газа-носителя. Изменение расхода в ту или иную сторону нецелесообразно, так как уменьшение снижает производительность, а его увеличение приводит к неравномерному распределению частиц расширенного графита при формировании мата и неоднородности графитовой фольги.

В камере частицы расширенного графита отделяются от сопровождающих их газов путем отсоса газов через газонепроницаемую перегородку. Отсос ведется в режиме, предусматривающем поддержание в камере давления, близкого к атмосферному. Избыточное давление внутри камеры препятствует равномерному формированию слоя расширенного графита и приводит к неоднородности фольги. Кроме того, возможен неконтролируемый вынос частиц расширенного графита из камеры через прорези днища, что приводит к потерям расширенного графита и нарушает экологию рабочей зоны.

Пониженное давление, возникающее при очень активном отсосе газов также приводит к ухудшению условий формирования слоя расширенного графита, так как подсасывание воздуха из атмосферы разрыхляет мат, способствуя неоднородности фольги и снижению ее качества.

Подача расширенного графита в камеру в потоке газа позволяет поддерживать частицы расширенного графита в дезинтегрированном состоянии, препятствуют их сцеплению, улучшает их сыпучесть, что благоприятно влияет на равномерное распределение частиц расширенного графита в слое при формировании мата. Для поддержания такого состояния полезно также на стенки камеры дополнительно воздействовать УЗ колебаниями с частотой 20-28 кГц.

Расширенный графит после отделения избыточных газов попадает на днище камеры, в котором выполнены прорези. Через прорези расширенный графит поступает на горизонтальную транспортерную ленту и образует там слегка уплотненный равномерный слой с объемной плотностью, в 1,2-3,0 раза превышающей плотность исходного расширенного графита.

Для уплотнения и равномерного распределения частиц расширенного графита в слое на начальной стадии формирования мата на днище камеры накладывают колебания с частотой 5-10 Гц. Частота <5 Гц приводит к разрушению монолитности, непрерывности слоя расширенного графита, в слое возникают разрывы, что отрицательно сказывается на однородности и прочности фольги. Частота > 10 Гц также нецелесообразна, так как создает динамические воздушные потоки и приводит к неоднородности слоя расширенного графита по высоте и в дальнейшем к ухудшению свойств готового материала. Кроме того, она способствует измельчению частиц расширенного графита и появлению в воздухе рабочей зоны мелкодисперсной графитовой фольги.

Указанный диапазон частот (5-10 Гц) колебаний днища передает частицам расширенного графита скорость (с ускорением < 1 g), достаточную для псевдосжижения, которое необходимо для получения однородного слоя при формировании мата. Псевдосжижение способствует не только равномерному распределению частиц расширенного графита, но их уплотнению в 1,2-3,0 раза.

Установка имеет приспособление, позволяющее легко, удобно и просто регулировать высоту формируемого для прокатки слоя расширенного графита. Это возможно благодаря вертикальному перемещению нижней части камеры вместе с днищем на расстоянии от 0 до 150 мм. В днище выполнены параллельные прорези прямоугольной формы с соотношением размеров сторон 50-150. Именно такая геометрия прорезей в сочетании с низкочастотными колебаниями способствует равномерному распределению частиц расширенного графита на ленточном транспортере и формированию однородного мата.

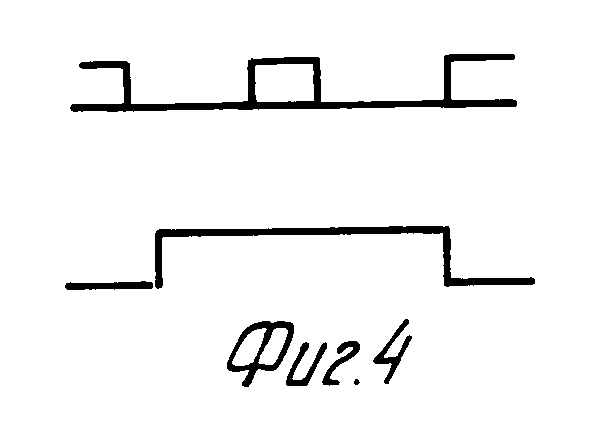

Днище может быть выполнено с плоским основанием и загнутыми вверх краями с радиусом закругления 1-50 мм. Такая конфигурация днища обеспечивает получение фольги с одинаковой плотностью по краям и в основной части графитовой ленты или получение фольги с повышенной плотностью по краям. Причем в зависимости от насыпной плотности расширенного графита радиус закругления может меняться от 1,0 до 50 мм.

В общем случае за счет конфигурации днища возможна регулировка профиля слоя расширенного графита и получение графитовой фольги с определенным распределением плотности и прочности по ширине. Вертикальным перемещением днище, осуществляемым в определенном режиме, можно регулировать высоту слоя расширенного графита по длине (в направлении перемещения транспортерной ленты) и получать фольгу с заданным распределением плотности по длине фольги.

Следующая стадия процесса формирования мата заключается в передвижении слегка уплотненного вибрацией слоя расширенного графита между двумя транспортерными лентами, установленными друг по отношению к другу под углом 5-15o. Изменение величины угла в ту или иную сторону не рационально, т.к. его уменьшение снижает производительность установки, а увеличение приводит к неравномерному захвату расширенного графита, равномерность слоя нарушается, что в конечном итоге отрицательно влияет на однородность фольги. Далее мат проходит через отжиговую печь с температурой 400-500oC, прокатывается между валами и скручивается в рулон.

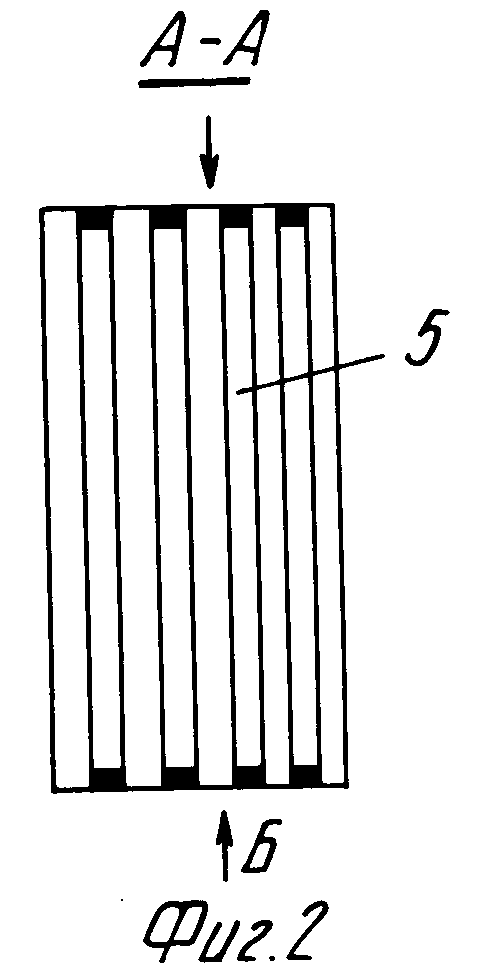

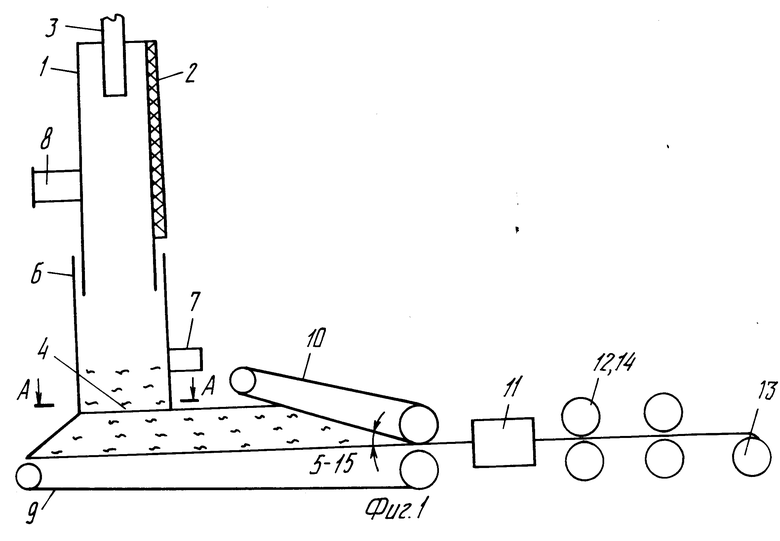

На фиг. 1 представлена общая схема установки; на фиг. 2 - разрез камеры А-А; на фиг. 3 - сечение Б-Б фиг. 2; на фиг. 4 - различные варианты сечения Б-Б фиг. 2.

Установка содержит последовательно установленные камеру 1 для расширенного графита, снабженную газопроницаемой перегородкой 2 для отсоса газа-носителя и патрубком 3 для подачи расширенного графита, подвижным днищем 4 с выполненными в нем щелевидными прорезями 5; камера снабжена приспособлением 6, позволяющим осуществлять перемещение ее нижней части вместе с днищем 4 по вертикали, а также средством (вибратором) 7 для передачи днищу 4 низкочастотных колебаний. Камера может быть также снабжена генератором УЗ-колебаний 8. Под днищем 4 камеры 1 горизонтально установлен ленточный транспортер 9 и второй ленточный транспортер 10 установлен сверху над транспортером 9 под углом 5-15o, установка содержит печь 11 для отжига мата из уплотненного слоя расширенного графита, пару силовых валов 12 и блок намотки 13. Установка может содержать и несколько пар силовых валов для прокатки мата (например пара валов 14). Днище 4 камеры 1 может быть выполнено плоским с загнутыми вверх краями с радиусом закругления 1,0-50 мм или другой более сложной конфигурации от заданного распределения плотности графитовой фольги. В днище 4 имеются параллельные прорези 5 прямоугольной формы с соотношением размеров сторон 50-150.

Установка работает следующим образом: из печи для вспенивания окисленного графита (на фиг. 1 не показано) через патрубок 3 равномерно с производительностью 5-10 кг/час в камеру 1 подается расширенный графит со степенью расширения >100. Расширенный графит поступает в камеру 1 вместе с газом-носителем (воздухом). Расход воздуха составляет ≈1 м3 на 0,1-0,5 кг расширенного графита. В камере 1 частицы расширенного графита охлаждаются и планируют вниз, попадая на днище с щелями, вибрирующее с низкой частотой. Одновременно в камере 1 через перегородку 2 ведется отсос газов для поддержания внутри камеры 1 атмосферного давления. Расширенный графит через щелевидные прорези 5 днища 4 поступает на горизонтальную транспортерную ленту 9. Благодаря наложению низкочастотных колебаний от вибратора 7 частицам расширенного графита придается скорость, способствующая псевдосжижению расширенного графита и приводящая к получению слегка уплотненного и равномерного слоя расширенного графита. Расстояние между днищем 4 и транспортером 9 определяет высоту слоя РГ в процессе формирования мата; эта величина регулируется приспособлением 6, позволяющим поднимать или опускать днище 4 камеры 1, а также конфигурацией днища 4. Высота слоя задается в зависимости от объемной плотности РГ и заданной плотности графитовой фольги. Максимальная высота слоя определяется углом захвата частиц расширенного графита при прокатке и может составлять величину порядка 10-15 см.

Далее проводят следующую стадию формирования мата - слой расширенного графита прокатывают между двумя транспортерными лентами 9-10 и получают мат из плотного слоя расширенного графита толщиной от 0,5 мм до несколько мм и плотностью 0,05-0,5 г/см3. После этого мат протягивается через печь 11, где происходит отжиг при 450oC с целью уменьшения содержания летучих примесей. Затем материал прокатывают между парой силовых валов 12 до нужной толщины 0,1 мм - 1,5 мм и плотности 0,1-1,5 г/см3. Готовую фольгу сматывают в рулон с помощью блока намотки 14.

Пример 1. Берут 500 кг природного графита с размером частиц основной фракции >0,2 мм, обрабатывают окислительной смесью на основе H2SO4 и HNO3 гидролизуют, промывают и сушат. Далее проводят термообработку в потоке газа-носителя (воздуха) при 1000oC и получают расширенный графит со степенью расширения 330 и насыпной плотностью 3 г/л. Сразу после термообработки расширенный графит в потоке газа-носителя с расходом 6 кг/час на 18 м3 воздуха (расход расширенного графита составляет 0,33 кг на 1 м3 воздуха) через патрубок 3 подают в камеру 1. Для поддержания в камере 1 давления ≈1 атм. газ-носитель отсасывают постоянно через пористую перегородку 2. Расширенный графит падает вниз камеры 1 на днище 4, на которое от вибратора 7 подают колебания с частотой 5 Гц. Прорези 5 днища 4 имеют прямоугольную форму с размерами сторон 600•12 мм (отношение размеров сторон 50). С 12-миллиметровых сторон прорези 5 края днища 4 загнуты вверх с радиусом закругления 1,0 мм. Частицы расширенного графита за счет вибрации слегка (≈1,2 раза) уплотняются и проваливаются через прорези 5 на ленточный транспортер 9 с образованием на транспортере 9 слегка уплотненного равномерного слоя расширенного графита с кажущейся плотностью 3,8 г/л. Высота слоя 10 см, по боковым краям 10,1 см. Транспортер 9 движется со скоростью 50 см/мин. Слой расширенного графита прокатывается между двумя транспортерными лентами 9-10, установленными по отношению друг друга под углом 10o. После прокатки получают уплотненный слой расширенного графита (мат) толщиной 0,5 мм, плотностью 0,55 г/см3, который затем отжигают в печи 11 при температуре 400oC и далее прокатывают вторично между силовыми валами 12. Полученную фольгу скручивают в рулон на блоке намотки 14. Графитовая фольга имеет плотность 1,0 г/см3, толщину 0,2 мм и прочность 7,7 МПа. Разброс значений по плотности и прочности ±5%. Производительность процесса 6 кг/час.

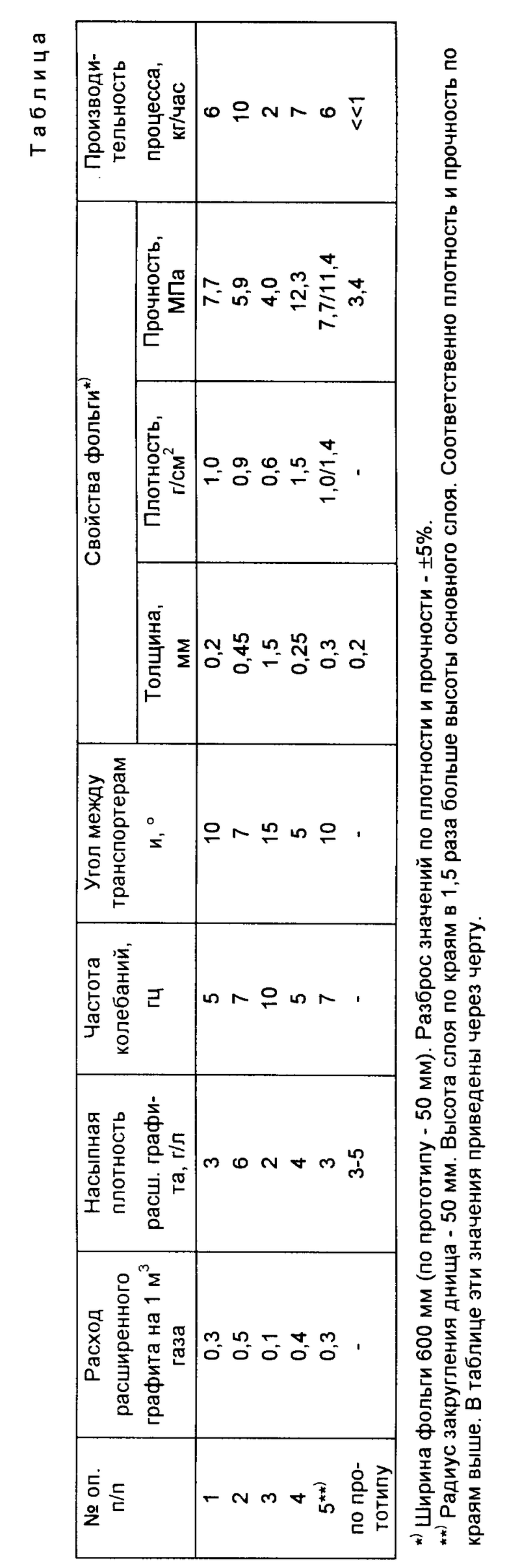

Результаты остальных опытов сведены в таблице.

Изобретение может быть использовано для получения фольги в различных областях техники: машиностроении, химической, атомной, аэрокосмической промышленности, теплоэнергетике и других отраслях промышленности в качестве защитных покрытий, прокладок и уплотнений, работающих при повышенных температурах и устойчивых к действию химических реагентов, тиглей, подложек для разлива цветных металлов и т.д.

Предлагаемое изобретение позволяет получить однородную графитовую фольгу с прочностью, в 1,5-2,5 раза превышающей прочность прототипа. Ширина фольги в несколько раз превышает ширину фольги по прототипу, что значительно расширяет сферы ее применения. Установка позволяет осуществлять процесс с высокой производительностью до 10 кг/час, что удешевляет стоимость графитовой фольги. Узел распределения расширенного графита не содержит сложных элементов, прост и надежен в эксплуатации, не требует больших затрат энергии и позволяет равномерно или по определенному закону (за счет конфигурации днища) распределять частицы расширенного графита и формировать слой нужной плотности и заданного профиля. Изменяя конфигурацию днища и перемещая его по вертикали, достаточно тонко можно регулировать высоту слоя расширенного графита и получать фольгу с заданным распределением плотности и прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФОЛЬГИ ИЗ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2010 |

|

RU2421427C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ ГРАФИТОВОЙ ФОЛЬГИ И ФОЛЬГА | 2007 |

|

RU2370438C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПЛОТНЫХ МАТЕРИАЛОВ И НИЗКОПЛОТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2525488C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1998 |

|

RU2148568C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291837C2 |

| ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2018 |

|

RU2706103C1 |

Изобретение относится к производству углеродных материалов, в частности к технологии получения графитовой фольги с регулируемым распределением плотности. Способ получения графитовой фольги заключается в подаче частиц расширенного графита в потоке газа-носителя при расходе расширенного графита 0,1-0,5 кг на 1 м3 газа, воздействии на расширенный графит колебаниями с частотой 5-10 Гц и двухкратной прокатке уплотненного колебаниями слоя расширенного графита с промежуточным отжигом. Установка для получения графитовой фольги содержит последовательно установленные камеру для расширения графита со средством для удаления газов и поддержания в камере атмосферного давления, днище камеры выполнено с возможностью вертикального перемещения, в нем имеются параллельные прорези, днище подсоединено к вибратору низкочастотных колебаний и размещено над горизонтально расположенным ленточным транспортером, второй ленточный транспортер по отношению к первому под углом 5-15o, печь для отжига и вала для прокатки, причем днище камеры выполнено плоским с загнутыми вверх краями с радиусом закругления 1,0≤R≤50 мм или имеет другую более сложную конфигурацию. Повышается однородность и прочность фольги, упрощается способ и установка, возможно получение фольги с распределением плотности. 2 с. и 2 з.п.ф-лы, 1 табл., 4 ил.

| US, патент, 3494382, кл | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4102960, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2038337, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1710533, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-05-20—Публикация

1996-11-01—Подача