Изобретение относится к нефтехимическому синтезу, а именно к способу сернокислотного алкилирования изопарафинов C4-C5 олефинами C3-C5 с целью получения высокооктановых добавок к моторным топливам.

В настоящее время в промышленном масштабе реализованы две технологии алкилирования в присутствии кислотных катализаторов:

фтористоводородное алкилирование;

сернокислотное алкилирование.

Вариант с HF малоперспективен, поскольку неэкологичен, опасен, уступает сернокислотному варианту по селективности (в рамках намечающейся мировой тенденции использования в качестве олефинов бутиленов без пропилена), а также требует дорогих конструкционных материалов вследствие коррозионной активности и летучести фтороводорода.

Процесс сернокислотного алкилирования имеет следующие серьезные недостатки:

невысокая селективность по целевой фракции триметилпентанов; так, при алкилировании изобутана бутан-бутиленовой фракцией содержание октанов в дебутанизированном алкилате находится на уровне 60-65 мас.% и исследовательское октановое число такого алкилата не превышает 94-95;

высокая интенсивность побочных реакций из-за которых, с одной стороны, расходуется собственно серная кислота и, с другой стороны, с большой скоростью образуются продукты побочных реакций: растворимые в кислоте углеводороды и вода, разбавляющие катализатор и снижающие его каталитические свойства;

существование длительного (около 20 ч) индукционного периода разработки свежей серной кислоты, во время которого алкилат имеет низкий выход и качество;

вследствие крайне низкой растворимости изобутана в концентрированной серной кислоте целевая реакция протекает в основном лишь на поверхности глобулы эмульсии кислота-углеводороды, в то время как во внутренном объеме серной кислоты протекает побочная реакция полимеризации адсорбированных олефинов;

необходимость длительного (60-80 мин) расслаивания эмульсии углеводород/серная кислота в специальном отстойнике или отстойной зоне реактора и протекающие при этом побочные реакции, приводящие к снижению качества алкилата. Несмотря на большое время отстоя, разделение эмульсии тем не менее протекает не до конца и на нейтрализацию уносимой с углеводородами серной кислоты расходуется дополнительное количество дорогостоящей щелочи.

Цель изобретения - устранение указанных недостатков.

Поставленная цель достигается алкилированием изопарафинов C4-C5 олефинами C3-C5 в проточном реакторе при 0-10oC и объемной скорости по олефинам 0,1-0,3 ч-1 в присутствии катализатора, содержащего серную кислоту 95-100 мас.% концентрации и один или несколько нитроалканов формулы CnH2n+1NO2, где n=1-3, при соотношении компонентов катализатора, мас.%:

Серная кислота с концентрацией 95-100% - 70 - 95

Нитроалканы, описанные выше - 90 - 100

Пример 1 (прототип). В проточный реактор загружают катализатор - серную кислоту и затем при охлаждении до 0-10oC и перемешивании подают сырьевую изобутан-бутиленовую смесь, содержащую, мас.%: 5,2 изобутилена, 9,7 н-бутенов и 85,1 изобутана. Растворимость изобутана в кислоте составила 0,060 мас. %, длительность индукционного периода - 20 ч, время расслаивания кислото-углеводородной эмульсии - 80 мин. После сепарации катализатора органическую фазу дебутанизируют и состав алкилата анализируют методом ГЖХ (капиллярная колонка со скваланом). Содержание триметилпентанов в алкилате составило 54 мас.% и расход кислоты на получение тонны алкилата составил 90 кг.

Пример 2. Опыт проводят в аналогичных примеру 1 условиях с тем отличием, что в реактор загружают раствор серной кислоты в нитрометане. Сравнительно с прототипом длительность индукционного периода уменьшилась до 30-50 мин, расслаивание кислото-углеводородной эмульсии происходит за время, не превышающее 0,5 мин с момента остановки мешалки, селективность по триметилпентанам возросла почти в полтора раза (с 54 до 77 мас.%) и расход кислоты снизился до 52 кг/т алкилата.

В примерах 3-9 меняли объемную скорость подачи сырьевой смеси, разбавление катализатора нитроалканом, вид нитроалкана и тип используемого олефина. Температура в указанных в формуле пределах не оказывает значительного влияния на показатели алкилирования, также как и давление. Длительность индукционного периода составила 30 - 50 мин, расслаивание кислото-углеводородной эмульсии происходит за период, не превышающий 0,5 мин с момента остановки мешалки.

В примерах 1-9 соотношения катализатор/углеводороды в реакторе и изобутан/олефины в подаваемом сырье поддерживались на уровне 1:1 и 7:1, соответственно.

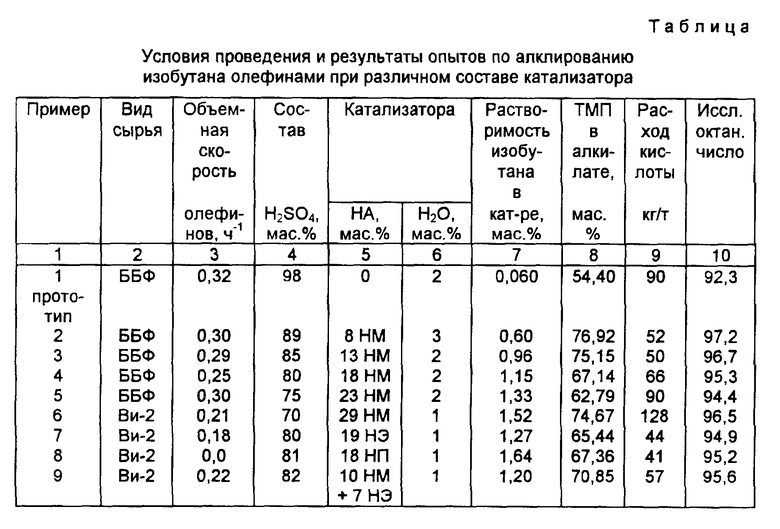

Данные по условиям проведения опытов и составу алкилата приведены в таблице.

Сокращения: ББФ-бутанбутиленовая фракция (15 мас.% бутиленов, 85 мас.% изобутана); Bu-2-бутен-2, 13-15 мас.% в сырье, остальное - изобутан; НА - нитроалкан; НМ - нитрометан; НЭ - нитроэтан; НП - 2-нитропропан; ТМП - сумма триметилпентанов. Иссл. октан. число - октановое число по исследовательскому методу.

Из приведенной таблицы видно, что введение нитрометана в катализатор приводит к значительному увеличению селективности по триметилпентанам (ср. примеры 1 и 2-5) и, соответственно, увеличению октанового числа алкилата. При этом одновременно снижается расход серной кислоты: с 90 кг/т алкилата в прототипе до 50-60 кг/т в примерах 2-4. И лишь в случае ввода большого количества нитрометана (пример 5) расход возрастает до величины прототипа - 90 кг/т алкилата. Дальнейшее увеличение содержания нитрометана в катализаторе нецелесообразно, т. к. приводит к возрастанию расхода до 128 кг/т, несмотря на уменьшение объемной скорости подачи олефинов в полтора раза (пример 6).

Переход от алкилирования изобутана смесью н-бутиленов с изобутиленом (ББФ) к алкилированию только бутеном-2 благоприятно сказывается на составе алкилата (ср. содержание ТМП и октановое число в примерах 5 и 6).

При использовании вместо нитрометана нитроалканов C2-C3 или их смеси селективность не улучшается (ср. примеры 4 и 7-9), но сравнительно с нитрометаном несколько снижается расход серной кислоты. Использование нитробутанов и более высокомолекулярных нитроалканов нецелесообразно как по причине большего времени расслаивания катализатора от алкилата, так и по причине попадания значительных количеств нитроалкана в алкилат из-за повышенной растворимости в углеродах нитроалканов с длинной углеродной цепью. Например, растворимость нитрометана в алкилате при нормальных условиях не превышает 0,001 мас.%, а для н-нитробутана-2- составляет 2,3 мас.%.

Исходя из приведенных данных таблице можно сделать вывод, что наилучшие результаты будут получены в случае выдерживания объемной скорости по олефинам 0,1-0,25 ч-1, содержания нитроалкана в катализаторе в диапазоне 8-13 мас. % и использования линейных бутенов в качестве алкилирующих агентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ C - C ОЛЕФИНАМИ C - C | 1995 |

|

RU2114808C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ C-C ОЛЕФИНАМИ C-C | 1996 |

|

RU2127716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| ПРОЦЕСС СЕРНОКИСЛОТНОГО АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ ОЛЕФИНАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2131861C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| Катализатор для алкилирования изобутана бутиленами | 1981 |

|

SU988328A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ЖИДКОСТНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2104087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1980 |

|

SU915404A1 |

Изобретение относится к нефтехимическому синтезу, а именно к способу сернокислотного алкилирования изопарафинов C4-C3 олефинами C3-C5 с целью получения высокооктановых добавок к моторным топливам. Изобретение позволяет существенно увеличить селективность алкилирования, снизить расход серной кислоты и устранить индукционный период путем изменения состава катализатора при добавлении к серной кислоте 5-30 мас.% алифатического нитроалкана C1-C3. Процесс - осуществляется в прочном реакторе в интервале температур 0-10oC, давление, обеспечивающем прерывание реагента в жидком состоянии, соотношение катализатор: углероды около 1 и объемность скорости по подавляемым олефинам 0.2-0.3 ч-1. Растворитель изобутана в катализаторе составляет 0.5-1.5 мас.% для указанных температурного и концентрационного интервалов т.е. выше в 10-25 раз, чем в концентрации серной кислоты. При этом обеспечивается увеличение в алкилате в 1.2-1.5 раза массовой доли наиболее ценного компонента - триметилпентанов и параллельно увеличивается октановое число на 4-5 пунктов; в 50-100 раз сокращаяется длительность индукционного периода разработки серной кислоты; осуществляется полное и мгновенное расслабление образующейся в реакторе кислото-углеродоводородной эмульсии и на 30-40% снижается расход серной кислоты на получение 1 т алкилата. Изобретение может быть использовано нефтехимических предприятиях. 1. табл.

Способ алкилирования изопарафинов С4 - С5 олефинами С3 - С5 в проточном реакторе при температуре 0 - 10oС и объемной скорости по олефинам 0,1 - 0,3 ч- 1 в присутствии катализатора, содержащего серную кислоту с концентрацией 90 - 100 мас.%, отличающийся тем, что используют катализатор, дополнительно содержащий один или несколько нитроалканов формулы

CnH2 n + 1NO2,

где n = 1 - 3,

при следующем соотношении компонентов катализатора, мас.%:

Серная кислота с концентрацией 95 - 100 мас.% - 70 - 95

Указанные нитроалканы - До 100(

| US, патент, 4130593, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Дорогочинский А.З., Лютер А.В., Вольпова Е.Г | |||

| Сернокислотное алкилирование изопарафинов олефинами | |||

| - М.: Химия, 1970, с.89-102, 107 | |||

| US, патент, 3870765, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-05-20—Публикация

1994-10-07—Подача