(54) КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ ИЗОВУТАНА t2

Изобретение относится к проиэвояству катализаторов для алкилирования иэопарафинов олефинами, в частности иэобутана бутилвнами.

Известен i aтaлизaтop Для алкилирования изопарафинов олефинами, сояежащий.серную кислоту и додецилбензолсульфокиолоту 13.

Известен также катализатор для алкилирования изопарафинов олефинами, содержащий серную кислоту и N-алкилбенш лсульфамиды 2J.

.Недостатки этих катализаторов - невозможность использования в йроцессе гшкилированйя при повышенных температурах (25-40 С), поскольку при этом резко понижается уровень селективности, уменьшается целевого продукта - алкилбеизина и значительно увеличивается окорость дезактивации; уровень селективности при низких температурах {10-20 С не достигает предельного оптимального значения.

Наиболее близким к пред)1агаемому является катализатор для алкилирования иаобутана бутиленами, содержащий 0,0005-0,5 мае. %, поверхностно-акTHBHoio вещества -N-(октащецил) бенБУТИЛЕНАМИ

зосульфамида и концентрированную серную кислоту - остальное 33.

Однако у этого катализатора не-

с достаточно высокая активность - выход алкилбензина составляет 147 мае %. от веса олефина, при этом содержание фракции Сд в алкилате не превышает 23 мае %.

10 Цель изобретения - повышение селективности катализатора.

Указанная цель достигается катализатором пля алкн-тирования изобутана бутиленами, содержащим концентриро ванную серную кислоту, поверхностно«5 активное вещество, в качестве которого он содержит диалкилбензилметиламоний хлорид формулы

№п«ап4-,)

20

где п« 17-20, а акже дополнительно сульфат натрия при следукхцем содержании компонентов, мае. %s

Диалкнлбензилметиламмоний хлорид0,01-0,5

25

Сульфат натрия 0,4-1,0

Концентрированная сарная Йислота . остальное

Отличительным признаком предлагав мого способа является использование

за в качестве поверхностно-активного

ващеатва диалкилбвнэилмвтиламмоний хлорида и дополнительное содержание сульфата натрия, а также новое количественное содержание компонентов.

В концентрированную (99%) серную кислоту вводят 0,4-1,0 мае. % сульфата натрия, затем охлаждают до и при постоянном перемешивании вводят поверхностно-активное вещество - диалкилбензилметиламмоний хлорид в .количестве 0,01-0,5 мае. %. Подготов лвнный таким образом катализатор загружают в реактор установки алкилирования, и на нем ведут алкилирование иэобутана бутиленами.

При концентрации диалкилбензилметиламмоний хлорида в кислоте более 0,5% по массе образуется очень стойкая эмульсия кислоты - углеводороды во время использования этого катализатора в процессе алкилировани что ухуд1иает качество целевого продукта - алкилбензина, так как увеличает время пассивного контакта кислоты и углеводородов. При концентрации диалкилбензилметиламмонкй хлорида в кислоте менее 0,1% по массе не образуется мицелл, т.е.не создаются специфические условия мицеллярного катализа.

Введение в серную кислоту дополполнительно к диалкилбензилметилам-t моний хлориду сульфата натрия менее 0,4% по массе, не улучшает каталитических свойств вещества; введение сульфата натрия более 1,0% по массе неэффективно, так как это ведет к дополнительному падению кислотной си лы катализатора, уменьшая тем самым его эффективный концентрационный потенциал в реакции алкилирования,

Пример. Готорят катализатор следующим образом в 99%-ную серную кислоту вводят 0,4 мас.% сульфат натрия, смесь охлаждают до и при постоянном перемешивании вводят в нее 0,01 мас,% диалкилбензилметиламмоний хлорида фракции C -j-Cjo. Приготовленный таким образом катализатор загружают в реактор и на нем ведут процесс алкилирования изобутан бутиленами, при температуре в зоне реакции 40°С, выход алкилбензина от бутиленов составляет 203 мас.% его октановое число по моторному методу (М.М.); в чистом виде 90 пунктов.

Пример 2. Готовят катализатор следующим способом: в 99%-ную серную кислоту вводят 1,0 мас,% сульфата натрия, смесь охлаждают до 10°С и при постоянном перемешивании вводят в нее 0,5 мас.% диалкилбензилметиламмоний хлорида. Приготовленный таким образом катализатор загружают в реактор и при температуре в зоне реакции 40°С ведут алкилирование изобутана бутиленами. Выход алкилбензина от олефинов составляет 204 мас.%, его октановое число по моторному методу в чистом виде 91,2 пунктов.

Пример 3. Готовят катализатор следующим образом: в 99%-ную серную кислоту вводят 0,79 мас.% сульфата натрия, смесь охлс1ждают до 10°С и при постоянном перемешивании вводят в нее 0,1 мас.% диалкилбензилметиламмоний хлорида. Приготовленный таким образом катализатор загружают в реактор и при температуре в зоне реакции 40°С ведут алкилирование изобутана бутиленами. Выход алкилбензина от рлефинов составляет 206мас.%, его Октановое число по моторному методу в чистом виде 91,5 пунктов.

. п р и м е р 4. Готовят катализатор следующим образом: в 99%-ную серную кислоту, охлажденную до 10°С,, при постоянном перемешивании вводят 0,1 мас.% .диалкилбензилметиламмоний хлорида фракции С.-,-С 20

Приготовленный таким образом катализатор загружают в реактор и при температуре в зоне реакции 40°С ведут алкилирование изопарафинов олефинами. Выход алкилбензина от олефинов составляет 199 мас.% его октановое число по моторному методу в чистом виде 89 пунктов.,

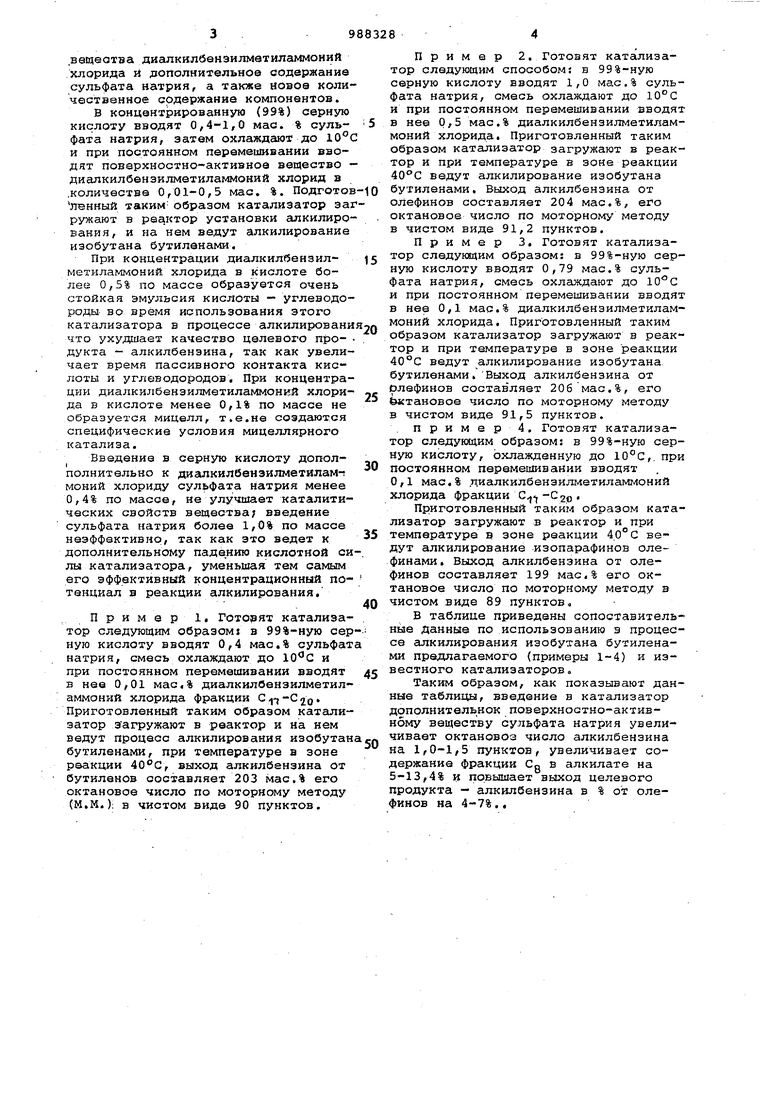

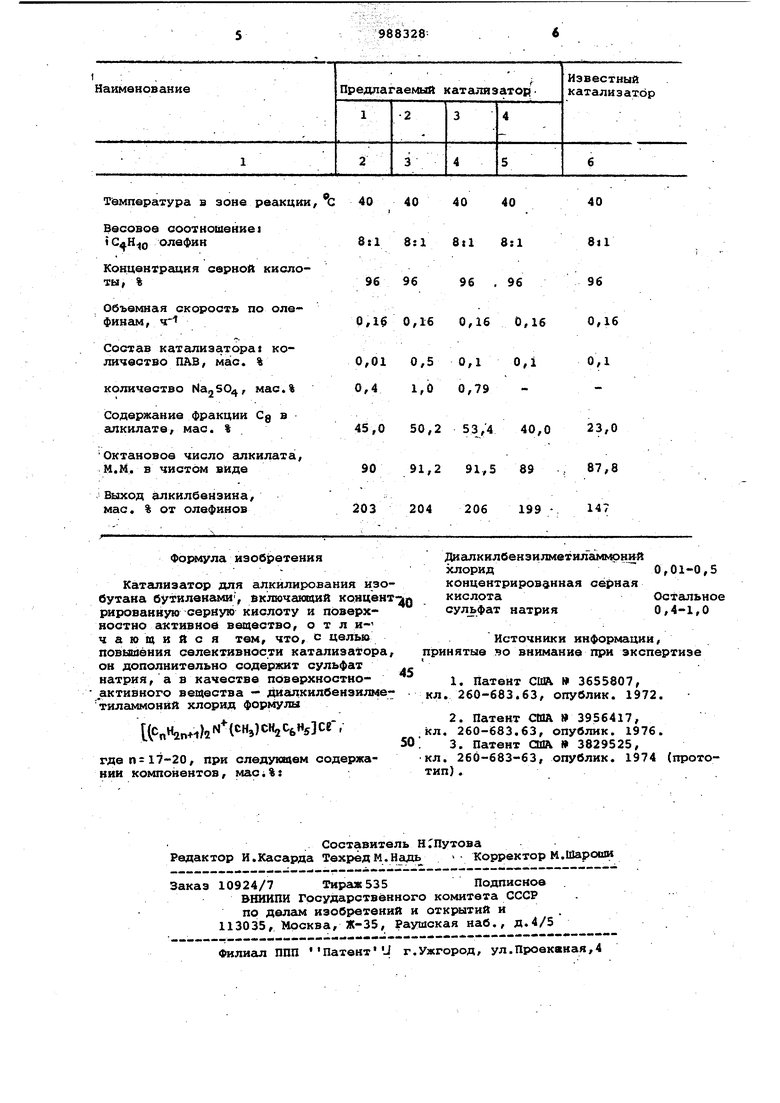

В таблице приведены сопоставительные данные по использованию э процессе алкилирования изобутана бутиленами предлагаемого (примеры 1-4) и известного катализаторов.

Таким образом, как показывают данные таблицы, введение в катализатор дополнительнок поверхностно-активному веществу сульфата натрия увеличивает октановоз число алкилбензина на 1,0-1/5 пунктов, увеличивает содержание фракции CQ в алкилате на 5-13,4% и повышает выход целевого продукта - алкилбензина в % от олефинов на 4-7%..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1980 |

|

SU915404A1 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| Способ получения алкилбензина | 1981 |

|

SU988798A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| Катализатор для алкилирования изобутана бутенами | 1987 |

|

SU1498553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ЦЕННЫХ И ЭНЕРГЕТИЧЕСКИ НАСЫЩЕННЫХ КОМПОНЕНТОВ БЕНЗИНОВ | 2012 |

|

RU2482917C1 |

Авторы

Даты

1983-01-15—Публикация

1981-03-13—Подача