Изобретение относится к каталитической химии, в частности к процессам получения высокооктановых компонентов бензина нефтеперерабатывающей и нефтехимической промышленности, а также к процессам алкилирования, в основе которых лежит реакция изопарафинов с олефинами с образованием изопарафиновых углеводородов более высокого молекулярного веса.

Традиционно в промышленности используется алкилирование изобутана бутиленами с образованием смеси изопарафиновых углеводородов, так называемого "алкилата с октановым числом 82-92 ММ".

Типичными катализаторами промышленных процессов алкилирования являются серная кислота или ее фторированные производные (европейский патент N О 433 954 А1) и фтористоводородная кислота. В процессе с серной кислотой применяется искусственный холод для обеспечения низких температур реакции от 3 до 8oC, концентрациях кислоты 88 94 мас. поддерживается непрерывным добавлением в реакционную систему свежей кислоты и выводом отработанной.

В мире эксплуатируются установки фтористоводородного и сернокислотного алкилирования, однако фтористоводородная кислота более опасна, чем серная, поэтому в ряде стран отказываются от строительства установок с использованием этого катализатора. Выбор между этими процессами зависит от величины эксплуатационных затрат и/или безопасности работы.

В процессе фтористоводородного алкилирования обычно расходуется 0,5 0,8 кг кислоты на 1 т алкилата, в процессе сернокислотного алкилирования расход кислоты значительно выше 60- 100 кг/т алкилата.

Высокий расход кислоты вынуждает использовать установки по регенерации кислоты, которые должны быть привязаны к установке алкилирования.

Мировое производство алкилата составляет 51 млн.т/год и по прогнозу до 2000 г. вырастет в пять раз в связи с ужесточением экологических норм на автомобильный бензин по содержанию тетраэтилсвинца, бензола и суммы ароматических углеводородов.

Широко известные промышленные технологии алкилирования имеют ряд существенных недостатков:

высокая токсичность и коррозионная агрессивность серной и фтористоводородной кислот;

проблемы утилизации отработанных кислот;

необходимость выделения катализатора из продуктовой смеси и последующего ее защелачивания, которые обуславливают высокую экологическую опасность и недостаточную экономическую эффективность, с промышленной точки зрения.

С целью решения этих проблем в последние десять лет проводят интенсивные исследования по разработке твердых кислотных катализаторов и проведению процесса алкилирования в гетерогенной системе газ (сырье) твердое (катализатор) или жидкость (сырье) твердое (катализатор), что обеспечивает большую экологическую безопасность процесса.

Целесообразно выделить несколько подходов в разработке твердых катализаторов алкилирования.

Первый из них состоит в усовершенствовании катализатора алкилирования путем нанесения (гетерогенизации) давно известного (традиционного) активного компонента на неорганические носители. Характерной чертой этого подхода является использование в качестве активного компонента как протонсодержащих кислот (H2SO4, HF, CF3SO3H), так и кислот Льюиса (AlCl3, BF3, BCl3, SbF5 и др.).

Значительно более разнообразной является природа патентуемых носителей, при этом можно выделить две большие группы носителей:

1. Нецеолитные, в качестве которых используются оксиды или смесь оксидов металлов 3-4 групп, модифицированные добавками элементов других групп от I до VIII, чаще всего оксидами редкоземельных элементов.

2. Широкопористые цеолиты семейств X, Y, ZSM, Бета и др. Этот подход иллюстрируется рядом запатентованных каталитических систем и созданных с их использованием процессов.

В патенте США N 2.804.491 катализатором является алюмогель, стабилизированный двуокисью кремния и содержащий трехфтористый бор.

Твердые неорганические оксиды металлов IV группы, модифицированные сырной кислотой являются предметом изобретений в патентах Японии NN 51-63386, 57-3650, 59-40056, 59-6181, а также патентах США NN 3.251.902, 3.655.813, 4.377.721 для процесса алкилирования изопарафиновых углеводородов олефинами.

Серная или фторсульфоновая кислота, нанесенная на неорганический носитель, заявляется в качестве катализатора алкилирования в европейском патенте N 0 433 954 A 1.

Серная или фторсульфоновая кислота, нанесенная в виде жидкой фазы на неорганический или органический носитель, принадлежащий к классам, образованным макросетчатыми полимерами, цеолитами, оксидами металлов III-VIII групп или их комбинацией, предлагается в качестве алкилирования изопарафинов олефинами в европейской заявке N 0 542 620 A 1.

Кислоты Льюиса типа AlCl3, BF3, BCl3, SbF5 нанесенные на твердые нецеолитные неорганические оксиды (патент США N 4.956.518), и цеолиты типа ZSM-4, ZSM-18, ZSM-20, цеолит Бета, (патент США NN 4.992.616, 4.384.161, PCT/US/92/00948) катализировали алкилирование изобутана бутиленами.

Использование широкопористых цеолитов в сочетании с льюисовскими кислотами увеличивало согласно изобретению активность катализатора и селективность алкилирования.

Недостатком катализаторов этого типа является использование высокотоксичных и агрессивных соединений в качестве активного компонента катализатора.

Второй подход состоит в поиске и синтезе активного компонента новой природы из класса твердых кислот. Прежде всего следует выделить направление усиления собственных кислотных свойств различных цеолитов путем вариации катионной формы и использование процесса деалюминирования.

Этот подход иллюстрируют широкопористые кристаллические алюмосиликаты - цеолиты X, Y и их катионные формы, которые рекомендуются в качестве катализаторов алкилирования в патентах США N 100 3.251.902, NN 3.549.557, 3.655.813, 3.893.942, 4.992.615, патенте Франции N 1.598.716 и патенте Германии N 1118.181, авт. св. СССР N 1622358.

Третий подход основан на использовании полимерной матрицы с привитыми (иммобилизованными) функциональными группами, обладающими сильными кислотными свойствами.

Макросетчатые органические ионообменные смолы в катионной форме как катализаторы алкилирования описаны в патентах США NN 3.862.258, 3.855.342.

Приведенный выше анализ относится к новым процессам алкилирования изопарафиновых углеводородов (прежде всего изобутана) олефинами (бутиленами) с целью получения высокооктанового компонента бензина (смеси изопарафиновых углеводородов), которые отличаются использованием различной природы твердых кислотных катализаторов.

Однако эти катализаторы имеют невысокий ресурс действия выраженный в количестве алкилата, полученного с грамма катализатора за межрегенерационный пробег, а также показывают низкую производительность по алкилату, выраженную в граммах алкилата на грамм катализатора за час. В большинстве патентов приводятся экспериментальные данные, полученные в периодическом режиме в автоклаве. По этим причинам эти катализаторы пока не нашли практического применения и не реализованы в промышленности.

Известен процесс алкилирования изопарафинов, содержащих 4 22 атомов углерода, олефинами, содержащими 2 12 атомов углерода (патент США N 4.992.616), отличающийся тем, что в качестве катализатора используют широкопористые цеолиты ZSM-3, ZSM-4, ZSM-12, ZSM-18, ZSM-20, модифицированные кислотами Льюиса (BF3, AlCl3, BCl3, SbF5), в присутствии воды или содержащих ее соединениях для улучшения показателей процесса. В результате применения нового катализатора производительность реакционного объема, выход на взятый в реакцию олефин и ресурс действия составили соответственно:

2,0 2,1 г/гкат• ч

190 210 мас.

500 600 галк/гкат

К недостаткам предлагаемого способа относится использование катализатора, содержащего высокотоксичные, коррозионно -активные кислоты Льюиса, а также невозможность регенерации катализатора.

В японском патенте N 61-242461 (A) предлагается катализатор алкилирования изопарафинов олефинами, получаемый введением сернокислотного компонента и соединений редкоземельных элементов в оксид металла IV группы с последующей активацией путем прокаливания при температурах 400 800oC. Процесс алкилирования проводят при температуре 0 200oC, давлении 1 60 атм, исходная смесь содержит изобутан и олефины в мольном соотношении изобутан/олефины от 1 до 20. В результате применения нового катализатора производительность реакционного объема, выход на взятый в реакцию олефин и ресурс действия составили соответственно:

0,2 0,3 г/гкат •ч

99 100 мас.

20 50 галк/гкат.

Дезактивированный катализатор может быть подвергнут окислительной регенерации путем прокаливания на воздухе при 400 550 oC.

Недостатками предлагаемого катализатора являются невысокий ресурс действия и низкий выход алкилата на взятый в реакцию олефин.

Задача изобретения создание экологически безопасного способа получения высокооктановых компонентов бензина на твердом гетерогенном кислотном катализаторе путем алкилирования изобутана бутиленами.

Задача достигается загрузкой в реактор катализатора, представляющего собой:

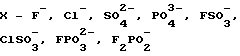

активный компонент в виде металлокомплексного или металлоксополимерного соединения общей формулы Hk(Me1)l(Me2)mOnXp, где k 1 6; l 1 3; m 1 5; n 1 10, p 2 -10, химически закрепленный или нанесенный на поверхности неорганической матрицы, где Me1 металл IV группы: Ti, Zr, Hf; Me2 металл II-III группы: Zn, Cd, Al; X F-, Cl-, SO ;

;

матрицы, состоящей из пористого неорганического или органического материала;

оксида металла II-IV группы;

металла VIII группы Pt, Pd, Ru, Os, Ir.

Исследования, проведенные авторами изобретения показали, что алкилирование изобутана олефинами наиболее эффективно протекает на катализаторе, содержащем металлокомплексное или металлоксополимерное соединение металла IV группы указанной общей формулы, нанесенного или химически закрепленного на поверхности пористого неорганического или органического материала. При этом улучшенная по сравнению с прототипом активность катализатора обеспечивается за счет:

стехиометрического состава активного кислотного компонента катализатора, обуславливающего узкий спектр кислотных активных центров, селективно катализирующих именно реакцию алкилирования изобутана;

высокой дисперсности металлокомплексного соединения на поверхности пористого носителя, ведущей к увеличению количества участвующих в реакции активных центров.

Для приготовления катализатора использовали различные пористые неорганические материалы: высококремнеземистые цеолиты, оксиды элементов II -IV групп и их смеси, пористые углеродные материалы, органические пористые полимеры.

Повышение активности и селективности катализатора достигается за счет введения в состав катализатора оксидов элементов II-IV групп, что обусловлено увеличением активности поверхности катализатора в реакции перераспределения водорода, обеспечивающей более полное вовлечение в алкилирование изобутановой компоненты сырья.

Увеличение ресурса и повышение селективности катализатора по наиболее высокооктановым компонентам алкилата триметилпентанам достигаются так же за счет введения в состав катализатора элементов VIII группы и ведением процесса алкилирования в среде водорода или водородсодержащего газа.

В этом случае происходит гидрирование высокомолекулярных олефиновых углеводородов, дезактивирующих активную поверхность катализатора.

Наиболее высокие показатели активности, селективности и ресурса катализатора достигаются, когда процесс алкилирования ведут при таких температуре и давлении, которые обеспечивают сверхкритическое состояние компонентов исходной смеси в реакционном объеме.

Обнаружено, что введение в исходную смесь алкилирования углеводородов с числом атомов углерода от 5 до 10 в количестве 10 20 мас. увеличивает ресурс действия катализатора. Высокая растворяющая способность углеводородов приводит к удалению из реакционного объема продуктов полимеризации олефинов, дезактивирующих катализатор, что обеспечивает увеличение длительности межрегенерационного пробега и ресурса действия катализатора.

Предлагаемая композиция относится к катализаторам многократного действия, т.е. способна полностью восстанавливать свои каталитические свойства (активность, селективность, ресурс действия) после регенерации.

В предлагаемом способе алкилирования катализатор регенерируют путем экстракции дезактивирующих компонентов с поверхности катализатора растворителем при повышенных температурах и давлениях. Для промывки катализаторного слоя могут быть использованы однокомпонентные или сложные растворители, принадлежащие к различным классам органических веществ Примерами таких растворителей являются следующие:

ароматические углеводороды (бензол, толуол, ксилолы и т.д.);

кислородсодержащие органические соединения (диэтиловый эфир, диоксан, метилэтилкетон и т.д.);

галогенсодержащие органические соединения (четыреххлористый углерод, дихлорметан, дихлорэтан и т.д.);

неорганические растворители (двуокись углерода, двуокись серы).

Подача растворителя в реакционное пространство осуществляется при 50 - 200oC и давлении, обеспечивающем нахождение растворителя в реакционном пространстве в жидком состоянии.

Проведение процесса регенерации в таких условиях приводит к экстракции смолистых продуктов с активных центров катализатора и восстановлению его показателей активности, селективности и ресурса действия на уровне свежего катализатора.

Восстановление активности катализатора с использованием найденного метода в отличие от традиционной окислительной регенерации при высоких температурах не изменяет морфологических и структурных характеристик зерна катализатора (поверхность, пористость), что позволят увеличить срок службы катализатора во много раз.

Уменьшение или увеличение содержания соответствующих компонентов за пределы указанного диапазона приводит к снижению производительности по целевому продукту за счет уменьшения конверсии бутиленов и уменьшения выхода алкилата на взятый в реакцию бутилен, к снижению ресурса действия катализатора.

Лучшим вариантом осуществления изобретения является следующий.

Способ получения высокооктановых компонентов бензина изопарафиновой природы осуществляют при использовании в качестве компонентов исходной смеси изобутан и бутилены различного изомерного состава, или углеводородные фракции, содержащие изобутан и бутилены.

В приведенных ниже примерах показатели активности, селективности, производительности и ресурса действия катализатора получены при использовании в качестве сырья алкилирования промышленных фракций углеводородов следующего состава, мас.

Фракция изобутана

C 2 0,1

C 3 1,5

Бутан 3,9

Изобутан 93,2

Бутилены 1,2

C 5 + углеводороды 0,4

Фракция бутиленов

C 2 0,1

C 3 7,8

Бутан 17,0

Изобутан 37,7

Бутилены 34,1

C 5 + углеводороды 3,3

Катализатор алкилирования готовят следующим образом.

Вначале синтезируют металлокомплексное соединение. Пористый носитель пропитывают водным раствором металлокомплексного соединения, сушат при 100 - 200oC. Окончательное формирование активного компонента катализатора завершают путем прокаливания при 400 600oC в атмосфере воздуха или инертного газа.

Для лучшего понимания сущности настоящего изобретения приводятся следующие конкретные примеры.

Пример 1. 20 г силикагеля смешивают с 20 мл водного раствора, содержащего 2,34 г нитрата цирконила и 0,043 г Pt в виде платинохлористоводородной кислоты, сушат при 110oC и в течение 10 ч, затем прокаливают при 550oC в течение 3 ч. При этом получают носитель для катализатора алкилирования.

В 100 мл водного раствора, содержащего 50 г цирконилсерной кислоты, растворяют 8,81 г хлорида цинка. При этом в растворе происходит образование металлокомплексного соединения, имеющего формулу HZnZrO(SO4)2. Полученный раствор выдерживают на водяной бане при 95oC в течение 5 ч.

В полученный раствор вносят носитель для катализатора алкилирования, выдерживают 3 ч, сушат при 150oC 10 ч и прокаливают при 550oC в течение 3 ч. При этом получают катализатор алкилирования следующего химического состава, мас. ZrO2 5,4; HZnZrO(SO4)2 12,2; SiO2 81,0; Pt 0,2.

В проточный трубчатый реактор загружают 10 г катализатора, подогревают реактор до 75oC, продувают гелием, затем пропускают изобутановую фракцию со скоростью 3 г/гкат•ч в течение 1 ч. После продувки изобутаном начинают подавать исходную смесь, полученную смешением 0,37 кг бутиленовой и 1,00 кг изобутановой фракции со скоростью 6,4 г/млкат•ч. Мольное отношение изобутан/бутилены в исходной смеси равно 10,3. Давление в реакторе составляет 17 атм. Продукты реакции через регулятор давления поступают в сепаратор, охлаждаемый до температуры 0oC. Газообразные и жидкие продукты анализируют раздельно с помощью хроматографического анализа. Процесс ведут в течение 400 ч.

На основании данных хроматографического анализа рассчитывают:

производительность реакционного объема (галк/млкат•ч) - П Ma/Vкат, где Ma -количество жидкого алкилата в г, образовавшегося за 1 ч ведения реакции; Vкат объем катализатора, мл;

конверсию бутиленов (%), по формуле: X 100•(CH-CK)/CH, где CH концентрация бутиленов на входе в реактор, мол. CK концентрация бутиленов на выходе из реактора, мол.

выход алкилата на взятый в реакцию олефин: A П/(W•C

содержание триметилпентанов в алкилате: ТМП=Мтмп/Малк•100, где Мтмп количество триметилпентанов в алкилате в граммах; Малк количество алкилата, полученного в результате реакции, в г; ТМП концентрация триметилпентанов в алкилате, мас.

ресурс действия катализатора как Р П•Т, где П производительность реакционного объема; Т время в течение которого конверсия олефинов уменьшается на 10%

Результаты ведения процесса:

производительность по алкилату, П 0,93 г/млкат•ч;

конверсия бутиленов (средняя за 400 ч), X 97%

выход жидкого алкилата на взятые в реакцию бутилены, A 202%

ресурс действия катализатора, P 195 г/млкат.

Пример 2. Алкилат получают так же, как и в примере 1, за исключением того, что исходную изобутан/бутиленовую смесь насыщают водородом под давлением 25 атм. Характеристика катализатора, условия и результаты ведения процесса представлены в табл. 1.

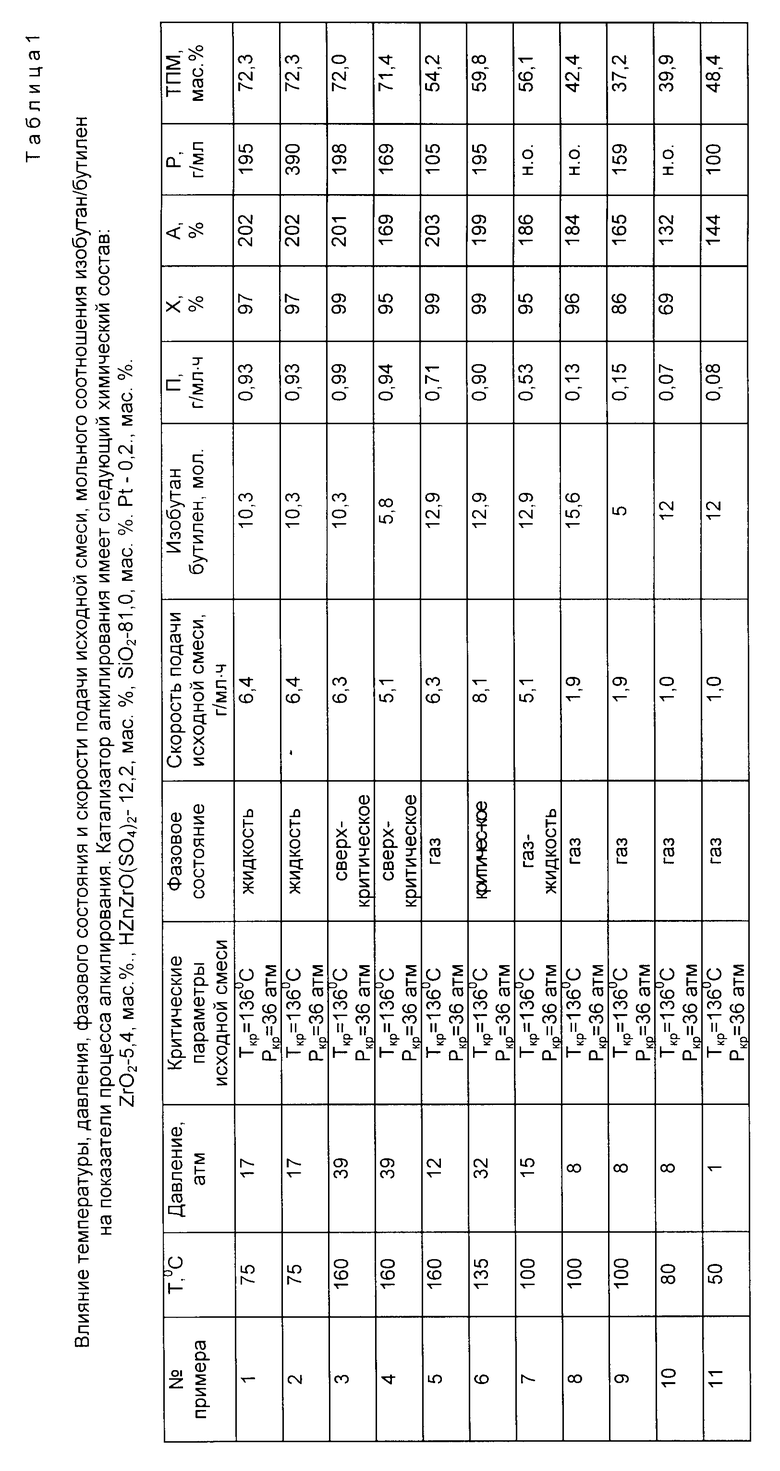

Примеры 3 11. Алкилат получают так же, как и в примере 1, за исключением того, что наряду с температурой, варьируют скорость подачи исходной смеси, давление и мольное соотношение изобутан/бутилены. Характеристика катализатора, условия и результаты ведения процесса представлены в табл. 1.

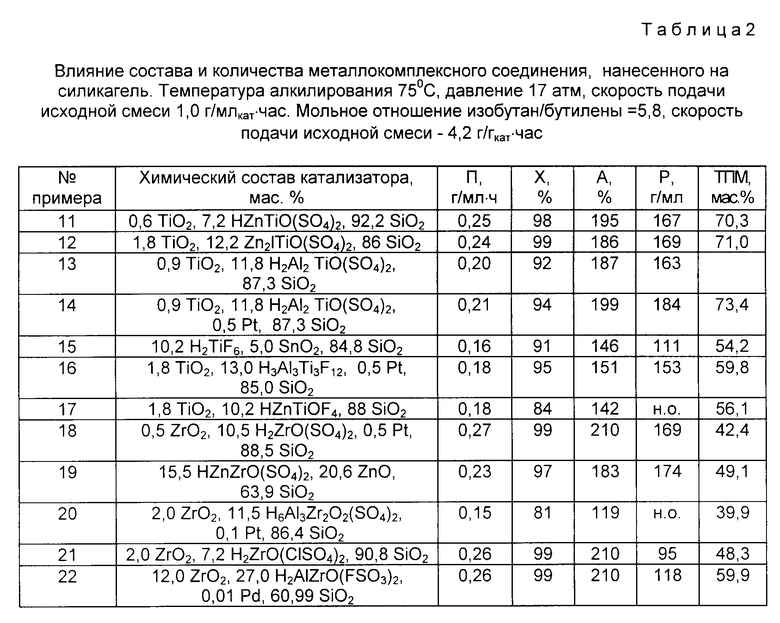

Примеры 12 22. Алкилат получают так же, как и в примере 1, за исключением того, что, варьируют состав и количество металлокомплексного соединения, нанесенного на поверхность силикагеля. Характеристики катализаторов, условия ведения процесса приведены в табл. 2.

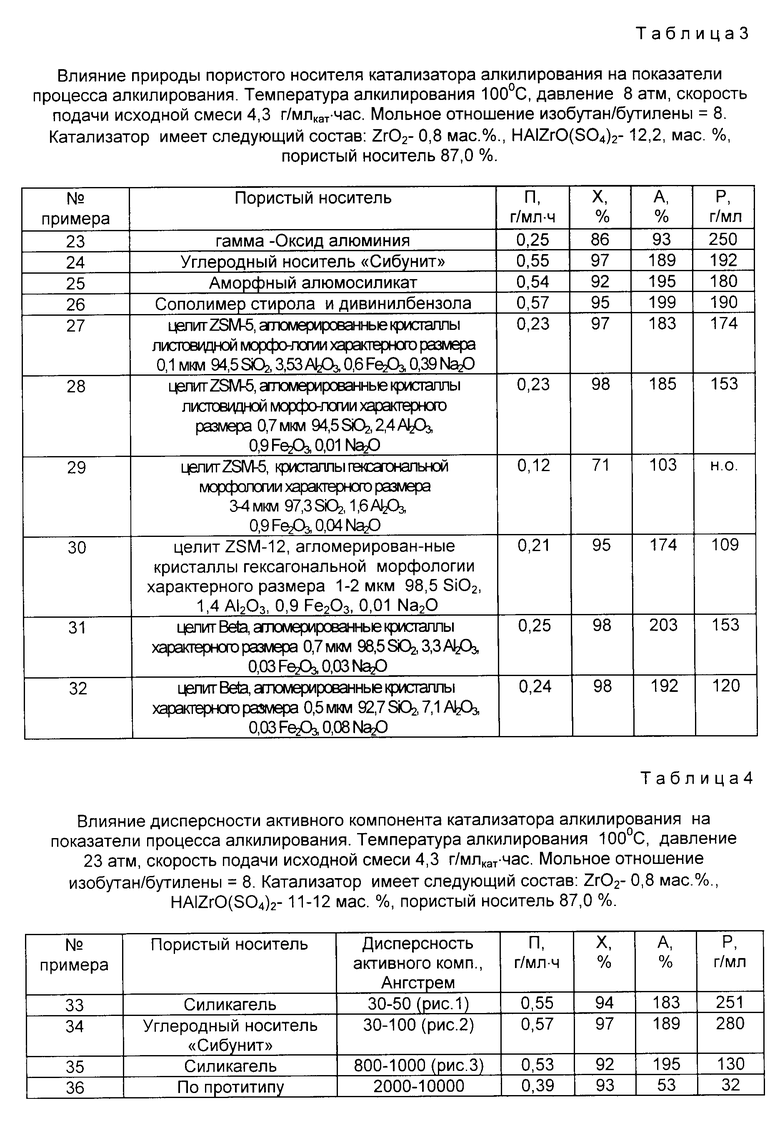

Примеры 23 32. Алкилат получают так же, как и в примере 1, за исключением того, что варьируют химическую природу пористого носителя. Характеристики катализатора и результаты ведения процесса представлены в табл. 3.

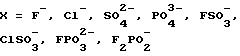

Примеры 33 34. Алкилат получают так же, как и в примере 1, за исключением того, что варьируют дисперсность активного компонента в катализаторе. Характеристики катализатора и результаты ведения процесса представлены в табл. 4.

Пример 35. Алкилат получают так же, как и в примере 1, за исключением того, что в исходную смесь добавляют алкилат в количестве 15,2 мас.

При этом получают следующие показатели процесса:

производительность по алкилату П 0,95 г/млкат•ч;

конверсия бутиленов (средняя за 135 ч), X 97%

выход жидкого алкилата на взятые в реакцию бутилены, А 205%

ресурс действия катализатора, P 249 г/млкат;

содержание триметилпентанов, ТМП 76,3

Пример 36. Дезактивированый в примере 1 катализатор обрабатывают в трубчатом реакторе в потоке толуола 5 г/гкат•ч при 170oC, давлении 15 атм в течение 5 ч.

Регенерированный катализатор имеет следующие показатели:

производительность по алкилату, П 0,95 г/млкат•ч;

конверсия бутиленов (средняя за 400 ч), X 98%

выход жидкого алкилата на взятые в реакцию бутилены, A 200%

ресурс действия катализатора, Р 195 г/млкат.

Пример 37. Дезактивированый в примере 1 катализатор обрабатывают в трубчатом реакторе в потоке диэтилового эфира 3 г/гкат•ч при 90oC, давлении 29 атм в течение 5 ч.

Регенерированный катализатор имеет следующие показатели:

производительность по алкилату, П 0,85 г/млкат•ч;

конверсия бутиленов (средняя за 400 ч), Х 96%

выход жидкого алкилата на взятые в реакцию бутилены, A 180%

ресурс действия катализатора, Р 174 г/млкат.

Пример 38. Дезактивированый в примере 1 катализатор обрабатывают в трубчатом реакторе в потоке дихлорэтана 7 г/гкат•ч при 110oC, давлении 35 атм в течение 5 ч.

Регенерированный катализатор имеет следующие показатели:

производительность по алкилату, П 0,99 г/млкат•ч;

конверсия бутиленов (средняя за 400 ч), X 98%

выход жидкого алкилата на взятые в реакцию бутилены, A 195%

ресурс действия катализатора, Р 192 г/млкат.

Пример 39. Дезактивированый в примере 1 катализатор обрабатывают в трубчатом реакторе в потоке двуокиси углерода 9 г/гкат•ч при 60oC, давлении 90 атм в течение 5 ч.

Регенерированный катализатор имеет следующие показатели:

производительность по алкилату П 0,97 г/млкат•ч;

конверсия бутиленов (средняя за 400 ч), X 98

выход жидкого алкилата на взятые в реакцию бутилены, A 204%

ресурс действия катализатора, Р 197 г/млкат.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ АЛКИЛИРОВАНИЯ ИЗОБУТАНА | 2006 |

|

RU2306175C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142931C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ НА ТВЕРДОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2622294C2 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| СПОСОБ ОЦЕНКИ АКТИВНОСТИ ЦЕОЛИТНОГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ ИЗОБУТАНА БУТИЛЕНАМИ | 2019 |

|

RU2727937C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ МОНОГАЛОГЕНЗАМЕЩЕННЫХ ПАРАФИНОВ | 2001 |

|

RU2185241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА (ВАРИАНТЫ) | 1997 |

|

RU2135443C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ С - С ОЛЕФИНАМИ С - С | 1994 |

|

RU2111201C1 |

Способ получения высокооктановых компонентов бензина состоит в том, что исходную смесь, составленную из изобутана и олефинов, предпочтительно бутиленов, взятых в мольном соотношении 1 - 40, контактируют при 50 - 160oC, давлении 1 - 40 атм с гетерогенным кислотным катализатором, активный компонент которого представляет собой металлокомплексное или металлоксополимерное соединение общей формулы Hk(Me1)l(Me2)mOnXp, где k = 1 - 6; l = 1 - 3; m = 1 - 5; n = 1 - 10, p = 2 -10, диспергированное в пористой органической или неорганической матрице, с последующей экстракционной регенерацией дезактивированного катализатора органическим или неорганическим растворителем. 2 с. и 10 з. п. ф-лы, 4 табл.

Hk(Me1)l(Me2)mOnXp,

где Mе1 металл IY группы: титан, цирконий, гафний;

M2 металл II III групп: цинк, кадмий, алюминий; или любая их комбинация;

или любая их комбинация;

k 1 6;

l 1 3;

m 1 5;

n 1 10;

p 2 10,

в виде частиц размером

2. Способ по п. 1, отличающийся тем, что алкилирование проводят при температурах и давлениях, связанных между собой соотношением P F(T), при которых все компоненты исходной смеси поступают в реакционный объем в сверхкритическом состоянии.

Hk(Me1)l(Me2)mOnXp,

где Mе1 металл IY группы: титан, цирконий, гафний;

Mе2 металл II III групп: цинк, кадмий, алюминий; или любая их комбинация;

или любая их комбинация;

k 1 6;

l 1 3;

m 1 5;

n 1 10;

p 2 10,

в виде частиц размером  при этом содержание металлокомплексного или металлоксополимерного соединения составляет 3 50 мас. остальное матрица.

при этом содержание металлокомплексного или металлоксополимерного соединения составляет 3 50 мас. остальное матрица.

| Патент США N 4992615, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США N 4560825, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США N 4317950, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| КОМПОНОВКА РЕДУКТОРНОГО ТУРБОВЕНТИЛЯТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2631956C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-09-27—Публикация

1995-02-28—Подача