Настоящее изобретение относится к нефтехимическому синтезу, а именно к способу сернокислотного алкилирования изопарафинов C4 - C5 олефинами C3 - C5 с целью получения высокооктановых добавок к моторным топливам.

Существующие промышленные технологии / Дорогочинский А.3. и др. Сернокислотное алклирование изопарафинов олефинами. -М., Химия, 1970; Алкилирование. Исследования и промышленное оформление процесса /под ред. Л.Ф.Олбрайта и А.Р. Голдсби. -М., Химия, 1982/ получения алкилата с применением в качестве катализатора серной кислоты обладают следующими серьезными недостатками:

1/ низкой селективностью /выход триметилпентанов не превышает 65 мас.%/;

2/ большим расходом кислоты /до 90 кг/т алкилата/;

3/ высокой кислотностью получаемого алкилата и связанной с этим необходимостью большого расхода щелочных реагентов;

4/ получаемый алкилат, как правило, содержит до 25 мас.% "легких" углеводородов C5 - C7, что вызывает экологические проблемы из-за большой летучести последних и соответственно выделения их в окружающую среду;

5/ получаемый алкилат содержит большое количество /до 20 мас. %/ "тяжелых" углеводородов C9 - C12, что понижает октановые характеристики моторного топлива;

6/ низкая растворимость изобутана в серной кислоте приводит к необходимости эффективного перемешивания для создания тонкой эмульсии углеводородов в серной кислоте. В дальнейшем образовавшуюся в реакторе устойчивую эмульсию необходимо разрушить. Этот процесс протекает медленно /до 60-80 мин/, что приводит к необходимости значительного увеличения отстойной зоны реактора.

В традиционном процессе серная кислота выполняет двоякую роль. С одной стороны, H2SO4 является катализатором процесса, а с другой - H2SO4 выполняет роль реакционной среды, в объеме которой протекают основная и побочные реакции.

Та же самая причина - низкая растворимость изобутана, о чем говорилось выше, приводит к необходимости строить реактора алкилирования большого объема, по крайней мере 50% которого занимает серная кислота. Фактически это характеризует традиционный процесс как низкоэффективный.

Существует достаточно большое количество попыток увеличить эффективность процесса за счет увеличения кислотных свойств H2SO4 путем добавок различных солей /US 2319108, 1943; 2344108, 1943; 2295608,1942; 2348017, 1944; 2344469, 1944; 2313103, 1944; 3154596,1964; 2403931, 1946/, алифатических и жирных карбоновых кислот и их солей /US 3551514, 1968; 4426545, 1983; SU 910563, 1980; US 4467132, 1983; 4675305, 1986/ или в присутствии алкиларилсульфокислот /US 4544796, 1984; 4650918, 1985; 3655807, 1970; 4426545, 1983/, ПАВ /DD 285090, 1990; 285091, 1990; SU 988328, 1981), алкил и ариламинов и их комбинаций с фосфо-, сульфон - и сульфамидами /US 3956417, 1974; 3689590, 1970; 4017263, 1974; 3865896, 1973; 3926839, 1974; 3829525, 1973/, солей аммония и других веществ слабоосновного характера - вплоть до производных адамантана /US, 4357482, 1981; 4357481, 1981; 4560825, 1984; JP 63-4491, от 11.01.88, DD 271323, 1988/, как правило, не увенчавшихся успехом на практике.

В источниках /RU 94037755, 10.09.96, RU 95104651, 10.12.96/ найден подход, позволяющий увеличить селективность процесса за счет введения в состав катализатора нитроалканов и сульфолана. В обоих случаях был достигнут успех с точки зрения увеличения выхода триметилпентанов.

Однако нитрометан является бризантным соединением и на предотвращение взрыва необходимо затрачивать значительные средства. Кроме того, он является токсичным и обладает наркотическим свойством. Сжигание отработанного катализатора, содержащего нитрометан, приведет к образованию значительных количеств окислов азота, отравляющих окружающую среду.

Всех этих недостатков лишен сульфолан. Но в источнике RU 95104651 решается только задача увеличения селективности процесса, причем достигается эта цель в достаточно узком, чаще всего в недостижимом на практике, диапазоне состава катализатора. В заявляемом авторами в данном источнике диапазоне концентраций серной кислоты, воды и сульфолана необходимо строго поддерживать их соотношение /например, при концентрации сульфолана 7% имеется возможность использовать 95%-ный раствор H2SO4, содержащий 5% H2O, в случае 12% сульфолана необходимо использовать только 100% H2SO4.

В лабораторных условиях строгое поддержание соотношения между сульфоланом, H2SO4 и водой не представляет сложностей, однако на практике в реальном промышленном процессе это чрезвычайно трудно осуществимо. Вторым недостатком предложенного в RU 95104651 решения является высокий расход сульфолана, количество которого составляет до 12 мас.% в серной кислоте. Учитывая высокую стоимость сульфолана /~ $ 4300/т/ такой его большой расход сводит экономические преимущества, получаемые за счет снижения расхода кислоты и увеличения выхода изооктанов, практически к нулю.

Более близким аналогом является способ алкилирования изопарафинов C4 - С5 олефинами C3 - C5, проводимый с использованием серной кислоты /US 3870765 A, 11.02.75/, которому свойственны недостатки, присущие способам сернокислотного алкилирования.

Указанных выше недостатков лишен описываемый способ алкилирования изопарафинов C4 - C5 олефинами C3 - C5 с использованием серной кислоты, в котором процесс проводят в каскаде реакторов с мешалками, или каскадном реакторе, или в реакторах других типов с подачей в реактор каталитического комплекса, содержащего серную кислоту, сульфолан, причем весовое соотношение сульфолан/техническая серная кислота поддерживают от 2 до 6,99 кг на 100 кг технической серной кислоты концентрации от 85 до 110 мас. % при объемной скорости подачи олефинов в диапазоне от 0,05 до 1 час-1, весовом соотношении изопарафинов C4 - C5 к олефинам C3 - C5 - в реактор от 2,5 до 10 и объемном соотношении каталитический комплекс /углеводороды от 1:1 до 0,3:1.

Предпочтительно процесс проводят с подачей в реактор каталитического комплекса, дополнительно содержащего воду. Проведенные нами исследования показали, что, когда в процессе поддерживается весовое отношение сульфолан /H2SO4 в диапазоне от 2 до 6,99 кг на 100 кг технической H2SO4, /предпочтительно 3-4 /100 кг/, в процессе можно применять серную кислоту в широком диапазоне концентраций от 85 до 110 мас.%, т.е. в указанных условиях уже нет той жесткой необходимости строгого поддержания соотношения между сульфоланом, H2SO4 и водой, как это требуется в источнике RU 95104651. Найденная нами каталитическая система, состоящая из сульфолана, серной кислоты и воды определенного выше состава, представляет собой каталитический комплекс, свойства которого позволяют достигнуть неожиданных новых преимуществ.

Возможность проводить процесс как при пониженном /2,5-3/, так и повышенном соотношении избутан/олефины с достижением высокого выхода изооктанов.

Возможность работы в широком диапазоне нагрузок по сырью - от 0,05 до 1 час-1 в отличие от RU 95104651, где объемную скорость были вынуждены поддерживать в очень узком диапазоне - 0,29 - 0,32 час-1.

Возможность проведения процесса при более низком соотношении каталитический комплекс/углеводороды в реакторе - от 1:1 до 0,3:1.

Возможность снижения соотношения изобутан/олефины без значительного снижения выхода изооктанов, как это наблюдается при использовании в качестве катализатора серной кислоты, является принципиально новой находкой. Важность найденного объясняется тем, что ~ 80% энергозатрат всего процесса в целом обусловлены затратами на отгонку изобутана в колонне дебутанизации изобутана. В традиционном процессе для уменьшения энергетических затрат часто вынуждены идти на снижение указанного соотношения до 5-6, даже в ущерб селективности. В источнике RU 95104651 указанное соотношение поддерживается 5.7, т. е. является стандартным для практики. В разработанной нами каталитической системе величина соотношения может быть снижена почти в 2 раза, что делает процесс более экономичным.

В практике эксплуатации процесса часто сталкиваются с проблемой работы при нагрузках значительно более низких, чем проектная нагрузка, так и с проблемой увеличения выработки алкилата выше проектной.

Работа при низкой нагрузке в традиционном процессе однозначно приводит к значительному снижению селективности процесса по триметилпентанам из-за возрастающего времени пребывания продуктов в зоне серной кислоты. В этих условиях "жесткие" кислотные частицы ( (H

В присутствии сульфолана происходит сольватация "жестких" кислотных частиц. Как показали наши исследования, образующиеся частицы S-H+ -S /где S - растворитель, сульфолан/ в значительно меньшей степени, чем (H

В отличие от RU 95104651, где процесс проводится при стандартной объемной скорости подачи олефинов ~ 3 час1, за счет регулирования отношения H2SO4/cульфолан, в рамках данного изобретения достигается возможность работы в широком диапазоне объемной скорости подачи сырья от 0,05 до 1 час-1 с достижением высокой селективности по изооктанам.

Возможность работы при более низком соотношении каталитический комплекс/углеводороды предопределяет снижение объема инвестиций на строительство новых реакторных систем. Традиционное отношение объем катализатора - объем углеводородов равно 1:1. За счет возможности регулирования активности найденного нами каталитического комплекса во вновь проектируемой системе реакторов может быть заложено более низкое вышеуказанное соотношение до 0,3:1, что сократит объем реакторов и соответственно затраты на их строительство.

Нижний предел количества вводимого в H2SO4 сульфолана /2 кг на 100 кг технической серной кислоты/, как показали наши исследования, определяется величиной времени разрушения эмульсии. При указанной величине вводимого сульфолана разрушение эмульсии происходит за время 5-8 мин. Дальнейшее снижение количества добавленного сульфолана ведет к образованию стойких эмульсий и связанных с этим проблем.

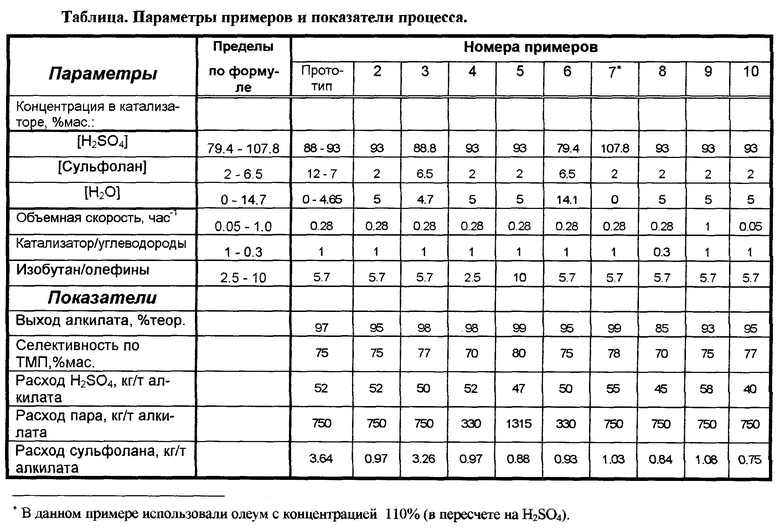

Все вышеуказанное иллюстрируется примерами 1-10.

Пример 1.

/RU 95104651/.

В проточный реактор с мешалкой загружают водный раствор серной кислоты концентрацией 95,15 маc.% и сульфолан так, чтобы концентрация последнего в растворе составила 7 маc. % /что соответствует 7,52 г сульфолана на 100 г раствора H2SO4/.

В реактор непрерывно подается изобутан-бутиленовая смесь при массовом соотношении изобутан/бутилены 5,7. В реакторе поддерживается объемное отношение раствор сульфолана в H2SO4 к углеводородам, равное 1:1. Объемная скорость подачи олефинов в реактор составляла 0,28 час-1.

В результате протекания реакции алкилирования получен алкилат с выходом 97 теор.%. Селективность по триметилпентанам составила 75 мас.%. Расход кислоты на получение тонны алкилата составил 52 кг. Расход пара на дебутанизацию полученного алкилата составил 750 кг на 1 т. Расход сульфонала составил 3,64 кг/т алкилата.

Пример 2. Пример 2 характеризует нижний уровень количества сульфонала в каталитическом комплексе.

Опыт проводят в аналогичных примеру 1 условиях с тем отличием, что весовое соотношение в используемом каталитическом комплексе составляет 2 кг сульфонала на 100 кг технической серной кислоты концентрацией 95 мас.%.

В результате протекания реакции алкилирования получен алкилат с выходом 95 теор.%. Селективность по триметилпентанам составила 75 мас.%. Расход кислоты на получение тонны алкилата составил 52 кг. Расход пара на дебутанизацию полученного алкила составил 750 кг на 1 т. Расход сульфонала составил 0,97 кг/т алкилата.

Пример 3. Пример 3 характеризует верхний уровень количества сульфонала в каталитическом комплексе.

Опыт проводят в аналогичных примеру 2 условиях с тем отличием, что для приготовления каталитического комплекса используется 6,99 кг сульфолана на 100 кг технической серной кислоты концентрацией 95 мас.%.

В результате протекания реакции алкилирования получен алкилат с выходом 98 теор.%. Селективность по триметилпентанам составила 77 мас.%. Расход кислоты на получение тонны алкилата составил 50 кг. Расход пара на дебутанизацию полученного алкилата составил 750 кг на 1 т.

Расход сульфолана составил 3,26 кг/т алкилата.

Пример 4.

Пример 4 характеризует нижний уровень применяемого соотношения изобутан/олефины.

Опыт проводят в аналогичных примеру 2 условиях с тем отличием, что весовое соотношение изобутан/олефины составляет 2,5.

В результате протекания реакции алкилирования получен алкилат с выходом 98 теор.%. Селективность по триметилпентанам составила 70 мас.%. Расход кислоты на получение тонны алкилата составил 52 кг. Расход пара на дебутанизацию полученного алкилата составил 330 кг на 1 т.

Расход сульфолана составил 0,97 кг/г алкилата.

Пример 5.

Пример 5 характеризует верхний уровень применяемого соотношения изобутан/олефины.

Опыт проводят в аналогичных примеру 2 условиях с тем отличием, что весовое соотношение изобутан/олефины составляет 10.

В результате протекания реакции алкилирования получен алкилат с выходом 99 теop.%. Селективность по триметилпентанам составила 80 мас.%. Расход кислоты на получение тонны алкилата составил 47 кг. Расход пара на дебутанизацию полученного алкилата составил 1315 кг на 1 т.

Расход сульфолана составил 0,88 кг/г алкилата.

Пример 6.

Пример 6 характеризует нижний уровень концентрации кислоты, применяемой для получения каталитического комплекса.

Опыт проводят в аналогичных примеру 4 условиях с тем отличием, что для приготовления каталитического комплекса используют техническую серную кислоту концентрацией 85 мас.% и сульфолан в соотношении: 100 кг кислоты на 6,99 кг сульфолана.

В результате протекания реакции алкилирования получен алкилат с выходом 95 теор.%. Селективность по триметилпентанам составила 75 мас.%. Расход кислоты на получение тонны алкилата составил 50 кг. Расход пара на дебутанизацию полученного алкилата составил 330 кг на 1 т.

Расход сульфолана составил 0,93 кг/т алкилата.

Пример 7.

Пример 7 характеризует верхний уровень концентрации кислоты, применяемой для получения каталитического комплекса.

Опыт проводят в аналогичных примеру 2 условиях с тем отличием, что для приготовления каталитического комплекса используют 2 кг сульфолана на 100 кг олеума, имеющего концентрацию 110 мас.% в пересчете на H2SO4.

В результате протекания реакции алкилирования получен алкилат с выходом 99 теор.%. Селективность по триметилпентанам составила 78 мас.%. Расход кислоты на получение тонны алкилата составил 55 кг. Расход пара на дебутанизацию полученного алкилата составил 750 кг на 1 т.

Расход сульфолана составил 1,03 кг/т алкилата.

Пример 8.

Пример 8 характеризует нижний уровень применяемого в реакторе значения объемного соотношения каталитический комплекс/углеводороды.

Опыт проводят в аналогичных примеру 2 условиях с тем отличием, что объемное соотношение каталитический комплекс/углеводороды в реакторе составляет 0,3.

В результате протекания реакции алкилирования получен алкилат с выходом 85 теор.%. Селективность по триметилпентанам составила 70 мас.%. Расход кислоты на получение тонны алкилата составил 45 кг. Расход пара на дебутанизацию полученного алкилата составил 750 кг на 1 т.

Расход сульфолана составил 0,84 кг/г алкилата.

Пример 9.

Пример 9 характеризует верхний уровень объемной скорости по олефинам.

Опыт проводят в аналогичных примеру 2 условиях с тем отличием, что объемная скорость подачи олефинов составляет 1 час-1.

В результате протекания реакции алкилирования получен алкилат с выходом 93 теор.%. Селективность по триметилпентанам составила 75 мас.%. Расход кислоты на получение тонны алкилата составил 58 кг. Расход пара на дебутанизацию полученного алкилата составил 750 кг на 1 т.

Расход сульфолана составил 1,08 кг/т алкилата.

Пример 10.

Пример 10 характеризует нижний уровень объемной скорости по олефинам.

Опыт проводят в аналогичных примеру 2 условиях с тем отличием, что объемная скорость подачи олефинов составляет 0,05 час-1.

В результате протекания реакции алкилирования получен алкилат с выходом 95 теор.%. Селективность по триметилпентанам составила 77 мас.% Расход кислоты на получение тонны алкилата составил 40 кг. Расход пара на дебутанизацию полученного алкилата составил 750 кг на 1 т.

Расход сульфолана составил 0,75 кг/т алкилата.

Для удобства примеры и показатели процесса сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ C - C ОЛЕФИНАМИ C - C | 1995 |

|

RU2114808C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ С - С ОЛЕФИНАМИ С - С | 1994 |

|

RU2111201C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ЖИДКОСТНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2104087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ ИЗОПАРАФИНОМ, СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ И СПОСОБ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2106198C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА И КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1994 |

|

RU2078752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| Способ приготовления катализатора | 2020 |

|

RU2736047C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА (ВАРИАНТЫ) | 1999 |

|

RU2161147C1 |

Процесс алкилирования изопарафинов C4-C5 олефинами C3-C5 проводят в каскаде реакторов с мешалками, или каскадном реакторе, или в реакторах других типов с подачей в реактор каталитического комплекса, содержащего 85-110 мас. % серную кислоту, сульфолан. Причем весовое соотношение сульфолан / серная кислота поддерживают 2 - 6,99 кг на 100 кг технической серной кислоты при объемной скорости подачи олефинов 0,05 -1 ч-1, весовом соотношении изопарафинов C4-C5 к олефинам C3-C5 в реактор от 2,5 до 10 и объемном соотношении каталитический комплекс / углеводороды от 1:1 до 0,3:1. Процесс осуществляют при 0-10oC. Изобретение обеспечивает увеличение в алкилате триметилпентанов с одновременным увеличением октанового числа на 4-5 пунктов. 1 з.п. ф-лы, 1 табл.

| US 3870765 А, 11.02.75 | |||

| RU 95104651 A1, 10.02.96 | |||

| US 5262579 A, 16.11.93 | |||

| Устройство для формовки контактных узлов | 1976 |

|

SU568089A1 |

| КРАН ДЛЯ УПРАВЛЕНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЯМИ | 0 |

|

SU271323A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1999-03-20—Публикация

1996-09-24—Подача