Изобретение относится к обработке металлов давлением и может быть использовано при штамповке полых листовых деталей типа анкерных гаек, футерок, металлофторопластовых втулок и других, широко применяемых, например, в авиастроении.

Известен штамп для глубокой вытяжки с торцовым подпором фланца заготовки, содержащий соосно размещенные неподвижную матрицу и подвижные относительно нее и друг друга прижим и пуансон, а также подпорный элемент в виде резинового или полиуретанового кольца, размещенного в периферийной части матрицы [1].

Однако этот штамп характеризуется низкой стойкостью эластичного подпорного элемента, при вытяжке деталей из высокопрочных сплавов, т.к. при больших давлениях эластичный подпорный элемент проникает в зазор между подвижными и неподвижными элементами штампа и постепенно разрушается.

Наиболее близким по технической сущности к изобретению является штамп для глубокой вытяжки с торцовым подпором фланца заготовки, содержащий соосно установленные контейнер, матрицу в виде вытяжного кольца, подвижные относительно нее и друг друга прижим и пуансон, а также подпорный элемент в виде эластичной среды в периферийной полости [2].

Несмотря на некоторое повышение стойкости по сравнению с предыдущим штампом, из-за отсутствия должной герметизации происходит интенсивный износ эластичного подпорного элемента.

Технический результат, достигаемый при использовании изобретения, заключается в повышении стойкости подпорного эластичного элемента, обеспечении стабильности изготовления деталей и, как следствие, повышении качества изготавливаемых полых изделий из листового металла.

Сущность изобретения заключается в том, что в штампе для глубокой вытяжки с торцовым подпором фланца заготовки, содержащем соосно установленные контейнер, матрицу в виде вытяжного кольца, подвижные относительно нее и друг друга прижим и пуансон, а также подпорный элемент в виде эластичной среды в периферийной полости, герметизация периферийной полости с эластичной средой по контейнеру осуществлена посредством двух упругодеформируемых колец из антифрикционного материала, например из бериллиевой бронзы БрБ2,5, сечение каждого из которых выполнено в виде прямоугольного треугольника, малый катет которого направлен вдоль образующей цилиндрической поверхности прижима и вытяжного кольца, больший катет - радиально соответственно в одной плоскости с плоскостью прижима и вытяжного кольца, а гипотенуза - вдоль образующей конических поверхностей фасок, выполненных соответственно на прижиме и вытяжном кольце, при длине большего катета, установленного в пределах 0,5 (Dк - D0) > l > S0,

и при угле наклона гипотенузы к большему катету, выбранному из условия

α = (1,2-1,3)arctgμ,

где Dк - внутренний диаметр контейнера, мм;

D0 - внутренний диаметр кольца из эластичной среды, мм;

l - длина большего катета сечения упругодеформируемого кольца, мм;

S0 - исходная толщина кольца из эластичной среды, мм;

μ - коэффициент трения упругодеформируемых колец по прижиму и вытяжному кольцу матрицы.

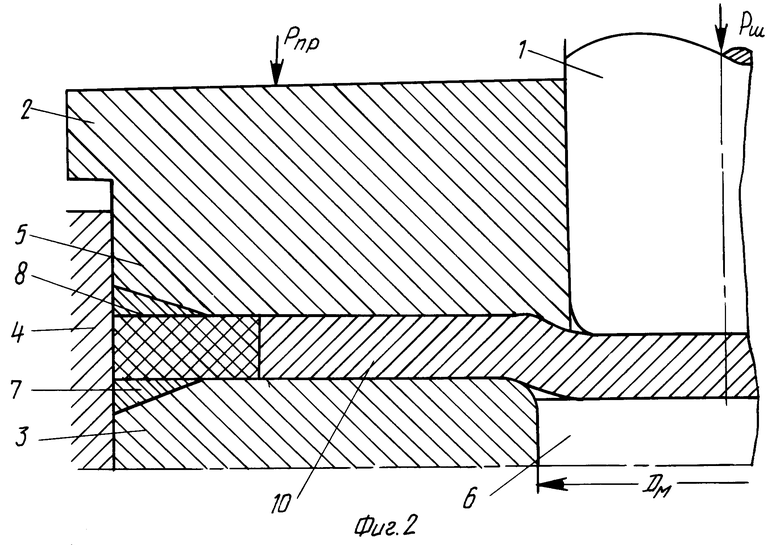

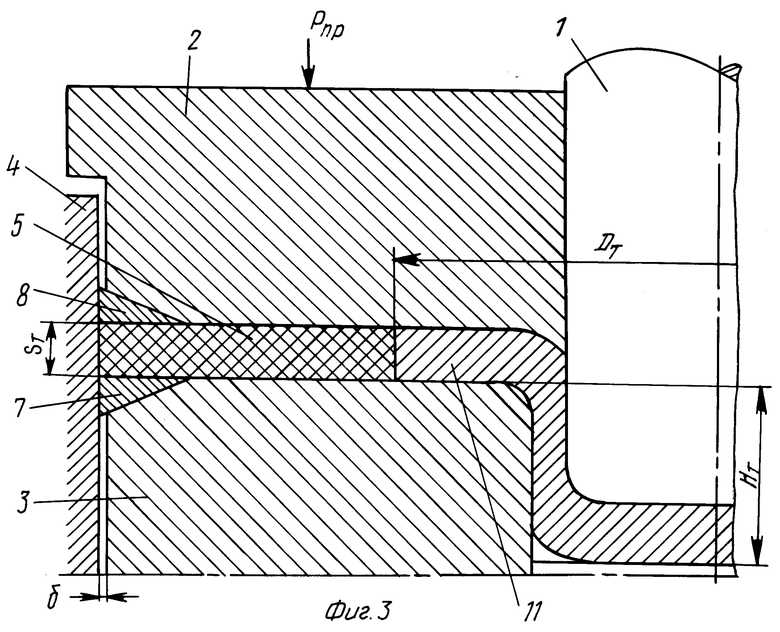

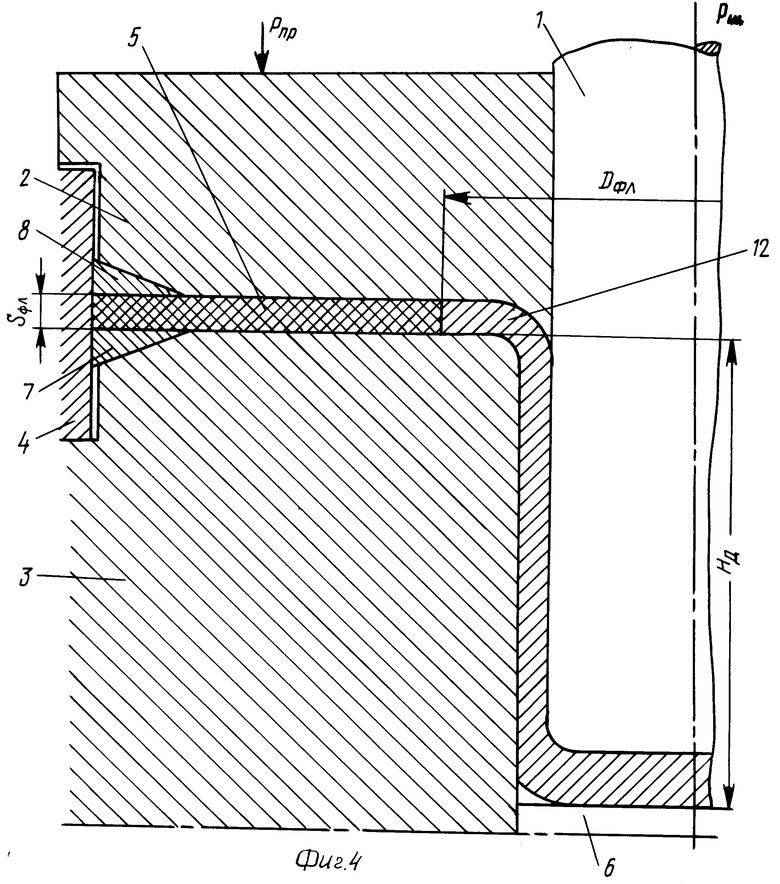

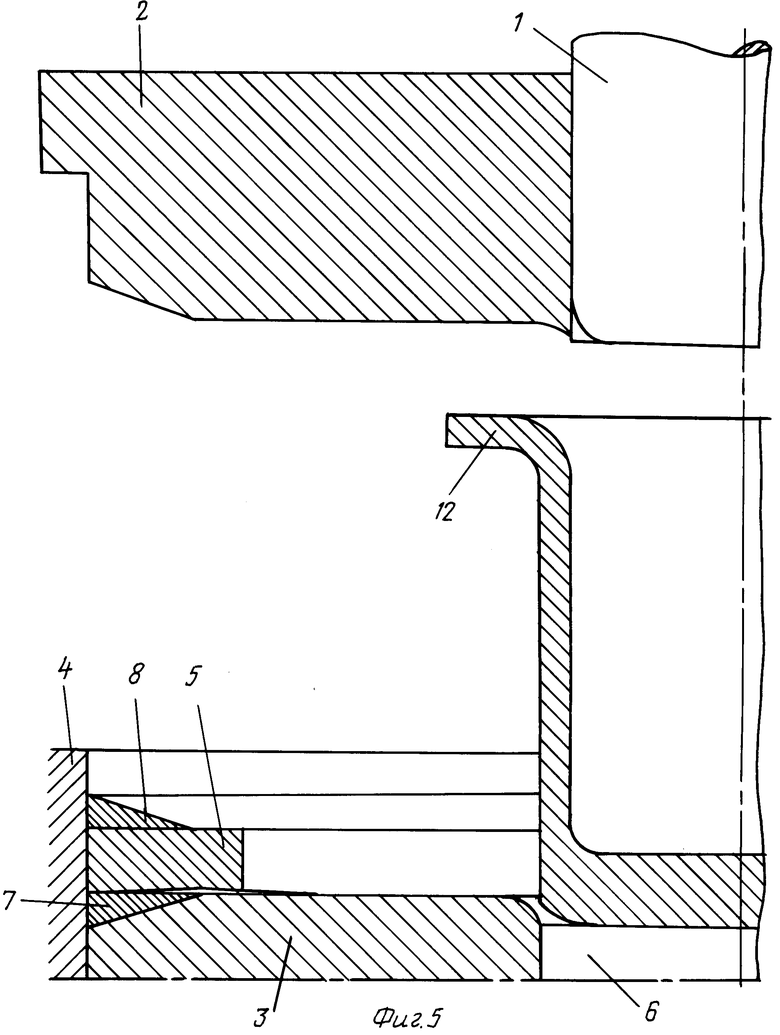

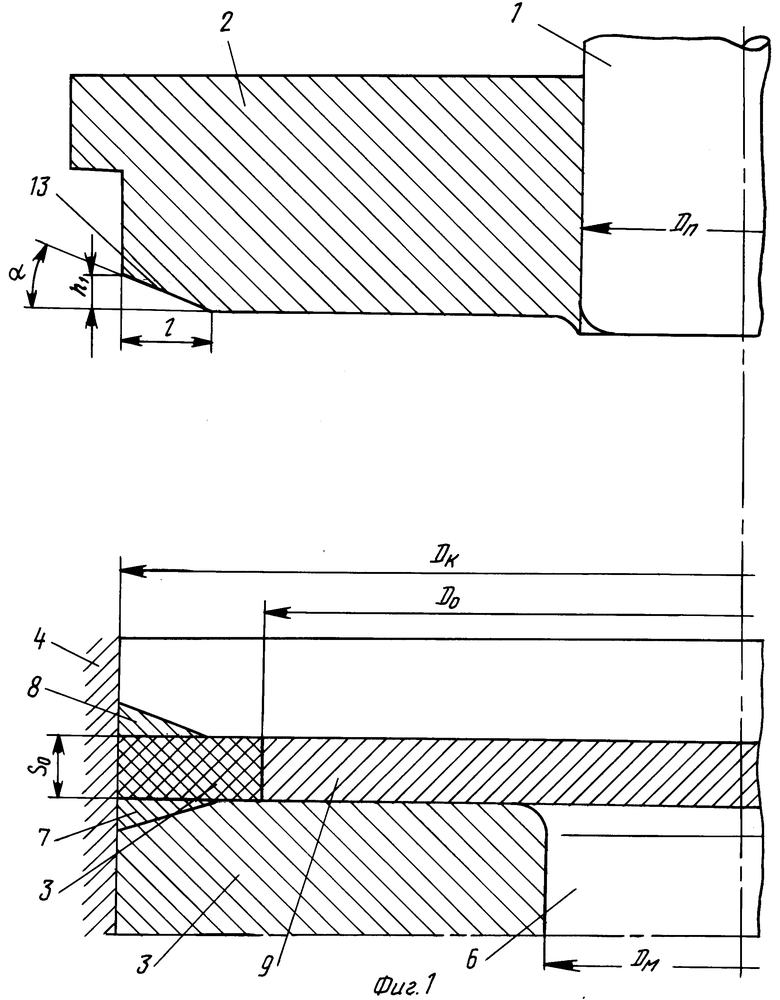

На фиг. 1 представлен штамп в исходном положении; на фиг. 2 - то же, в положении перед началом формообразования; на фиг. 3 - то же, в промежуточный момент вытяжки; на фиг. 4 - то же, в момент окончания вытяжки детали на заданную глубину; на фиг. 5 - то же, в положении перед удалением отштампованной детали из штампа.

В штампе содержатся следующие основные детали: пуансон 1, прижим 2, вытяжное кольцо матрицы 3, контейнер 4, кольцо из эластичной среды 5, выталкиватель 6 и уплотнительные упругодеформируемые кольца 7 и 8. Заготовке в исходном положении присвоена позиция 9, в положении перед началом формообразования - позиция 10, в промежуточный момент вытяжки - позиция 11 и в момент окончания вытяжки в деталь - позиция 12.

Упругодеформируемые кольца 7 и 8 имеют сечение в виде прямоугольного треугольника, малый катет h которого направлен вдоль образующей цилиндрической поверхности прижима 2 и вытяжного кольца матрицы 3, большой катет - радиально по рабочим поверхностям прижима и вытяжного кольца матрицы 3, а гипотенуза - вдоль образующей конических фасок 13, выполненных соответственно в прижиме 2 и вытяжном кольце матрицы.

Герметизация полости с эластичным кольцом 5 при помощи упругодеформируемых колец 7 и 8 обеспечивается в том случае, когда длина большого катета l выполнена не более ширины эластичного кольца 5, т.е. не более 0,5 (Dк - D0) и не менее толщины S0 этого кольца, т.е. 0,5 (Dк - D0) > l > S0

где Dк - наружный диаметр эластичного кольца 5;

D0 - внутренний диаметр эластичного кольца;

l - длина большего катета сечения упругодеформируемых колец 7 и 8;

S0 - толщина эластичного кольца 5.

Угол наклона α гипотенузы к большему катету выбран по зависимости

α = (1,2-1,3)arctgμ (2)

где μ - коэффициент трения между парами; упругодеформируемое кольцо 7 - вытяжное кольцо матрицы 3; упругодеформируемое кольцо 8 - прижим 2.

Представленные в формуле (1) ограничения обусловливаются, во-первых, тем, что l не может быть больше ширины эластичного кольца 5, равной 0,5 (Dк - D0), т.к. в противном случае упругое растяжение уплотнительных колец 7 и 8, сопровождаемое появлением ступенек на рабочих поверхностях прижима 2 и вытяжного кольца матрицы 3, приведет к образованию надиров и царапин на штампуемом материале и, во-вторых, тем, что l должно быть больше S0(l > S0), так как в противном случае уплотнительные кольца 7 и 8 при больших зазорах δ могут заклиниваться при высоких давлениях q со стороны эластичной среды кольца 5.

Ограничения же в формуле (2) предопределены тем, что уплотнительные кольца 7 и 8 будут упруго растягиваться при рабочем ходе пресса лишь в том случае, если будут преодолены силы трения (зависящие от коэффициента трения μ ) по коническим контактным поверхностям как кольца 8 прижима 2, так и кольца 7 вытяжного кольца матрицы 3, т.е. угол наклона α образующей конической поверхности фасок 13 должен быть больше угла трения, что с учетом надежности работы этих пар в контакте при упругом деформировании уплотнительных колец 7 и 8 может быть записано в виде

α = (1,2-1,3)arctgμ

Уплотнительные металлические кольца 7 и 8 для герметизации кольцевой полости с эластичной средой 5 следует выполнять из антифрикционного, упругодеформируемого металла, в частности при давлении со стороны эластичной среды до 10 - 12 тыс. атм применимы антифрикционные бронзы типа берриллиевая бронза БрБ2,5 с модулем упругости E = 1,2 • 104 кгс/мм2 и коэффициентом трения по стали μ = 0,10 - 0,25.

Следует иметь в виду, что коэффициент трения μ для различных трущихся пар зависит от величины контактных давлений и чистоты обработки их поверхностей. Так, например, коэффициент трения μ для алюминиевого сплава АД1М (σв = 7кгс/мм2) по стали Х12М с чистотой обработки 8δ класса при контактных давлениях q до 14 кгс/мм2, т.е. при q до 2,0 σв (где σв - предел прочности сплава АД1М) изменяется от μ = 0,3 до μ = 0,2.

Штамп для глубокой вытяжки работает следующим образом.

Исходную заготовку 9 толщиной S0 и диаметром D0 помещают на вытяжное кольцо матрицы 3 внутрь кольца из эластичной среды 5, который в свою очередь находится в обойме-контейнере 4. Пуансон 1 диаметром Dп и прижим 2 находятся в крайнем верхнем положении (см. фиг. 1).

При рабочем ходе пресса прижим 2 и пуансон 1 опускаются до соприкосновения с кольцом 5 и с заготовкой 9, в результате чего она принимает форму согласно позиции 10 (см. фиг. 2). Совместное воздействие на заготовку 10 усилиями со стороны пуансона Pш и со стороны прижимы Pпр., а также давления q в торец фланцевой части заготовки со стороны эластичного кольца 5 обеспечивает вытяжку заготовки 11 на глубину Hт. При этом воздействие давления q со стороны эластичного кольца 5 приводит к упругому растяжению контейнера 4, в результате чего образуется зазор δ между цилиндрическими поверхностями контейнера 4, прижима 2 и вытяжного кольца матрицы 3.

Однако истечение в этот зазор эластичной среды кольца 5 не происходит из-за того, что это же давление q воздействует и на уплотнительные кольца 7 и 8, которые при своем упругом растяжении перекрывают этот зазор, обеспечивая герметизацию полости, в которой размещено эластичное кольцо 5 (см. фиг. 3).

При достижении Hд - требуемой высоты вытяжки детали 12 (см. фиг. 4) рабочий ход пресса прекращается. Обратный ход пресса сопровождается подъемом прижима 2 и пуансона 1 в крайнее верхнее положение с возвратом в исходное положение уплотнительных колец 7 и 8 вместе с эластичным кольцом 5, а выталкиватель 6 осуществляет выталкивание из вытяжного кольца матрицы 3 отштампованной детали 12 (см. фиг. 5), после чего она удаляется из рабочей зоны штампа.

Применение упругодеформируемых колец 7 и 8 для герметизации полости, в которой размещена эластичная среда кольца 5, позволило практически, на нет свести износ этой среды.

Рассмотрим пример использования штампа по предложенному техническому решению при вытяжке втулок из металлофторопластовой ленты, применяемых в качестве подшипников скольжения.

Для изготовления втулки диаметром Dп = 10 мм, Dм = 14,2 мм при Dк = 50 мм, D0 = 32 мм, Dфл. = 24 мм и HΔ = 13 мм из металлофторопластовой ленты толщиной S0 = 2,6 мм принимаем значение согласно формуле (1): l = 3 мм (l > S0), а значение угла α устанавливаем по формуле (2), что при μ = 0,2 (для пары: бериллиевая бронза Бр Б2,5 - стали Х12М) дает:

α = 1,2•arctg0,2 = 1,2•11,3° = 13,5°

и

h = l•tgα = 3•0,24 = 0,72 мм

Таким образом, два уплотнительных кольца 7 и 8 должны быть выполнены шириной l = 3 мм и высотой h = 0,72 мм при наружном диаметре Dк = 50 мм.

Использование штампа с двумя уплотнительными кольцами из бронзы Бр Б2,5, выполненными согласно приведенным размерам по предложенному техническому решению, позволило исключить затекание эластичной среды в зазоры между контейнером, прижимом и вытяжным кольцом матрицы при давлениях со стороны последней до 12.000 атм, что, в свою очередь, обеспечило существенное повышение стойкости эластичных колец, применяемых в качестве подпорных элементов при сверхвысоких давлениях, а также обеспечило стабильное осуществление глубокой вытяжки с торцовым подпором фланца заготовки эластичной средой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 1994 |

|

RU2108183C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2426979C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 2003 |

|

RU2240532C1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано при изготовлении полых, весьма глубоких цилиндрических изделий. В штампе для глубокой вытяжки с торцовым подпором фланца заготовки, содержащем соосно установленные контейнер, матрицу и подвижные относительно нее и друг друга прижим и пуансон, а также подпорный элемент в виде эластичной среды, размещенный в периферийной части матрицы. Герметизация периферийной полости с эластичной средой по контейнеру осуществлена посредством двух упругодеформируемых колец из антифрикционного материала, например из бериллиевой бронзы Бр Б 2,5, сечение которых выполнено в виде прямоугольного треугольника, малый катет которого направлен вдоль образующей цилиндрической поверхности прижима и вытяжного кольца, больший катет - радиально соответственно в одной плоскости с плоскостью прижима и вытяжного кольца, а гипотенуза - вдоль образующей конических поверхностей фасок, выполненных соответственно на прижиме и вытяжном кольце, при длине большего катета, установленного в пределах 0,5 (Дк- До)>l>Sо и при угле наклона гипотенузы к большему катету, выбранному по зависимости α = (1,2÷1,3)arctgμ, где Дк - внутренний диаметр контейнера, мм; До - внутренний диаметр кольца из эластичной среды, мм; l - длина большего катета сечения упругодеформируемого кольца, мм; Sо - исходная толщина кольца из эластичной среды, мм; μ - коэффициент трения упругодеформируемых колец по прижиму и вытяжному кольцу матрицы. 5 ил.

Штамп для глубокой вытяжки с торцевым подпором фланца заготовки, содержащий соосно установленные контейнер, матрицу в виде вытяжного кольца, подвижные относительно нее и друг друга прижим и пуансон, а также подпорный элемент в виде эластичной среды в периферийной полости, отличающийся тем, что герметизация периферийной полости с эластичной средой по контейнеру осуществлена посредством упругодеформируемых колец из антифрикционного материала, например из бериллиевой бронзы БрБ2,5, сечение каждого из которых выполнено в виде прямоугольного треугольника, малый пакет которого направлен вдоль образующей цилиндрической поверхности прижима и вытяжного кольца, большой катет - радиально соответственно в одной плоскости с плоскостью прижима и вытяжного кольца, а гипотенуза - вдоль образующей конических поверхностей фасок, выполненных соответственно на прижиме и вытяжном кольце, при длине большего катета, установленной в пределах

0,5(Dк - Do)>l>So

и при угле наклона гипотенузы к большему катету, выбранном из условия

α = (1,2-1,3)arctgμ,

где Dк - внутренний диаметр контейнера, мм;

Do - внутренний диаметр кольца из эластичной среды, мм;

l - длина большего катета сечения упругодеформируемого кольца, мм;

So - исходная толщина кольца из эластичной среды, мм;

μ - коэффициент трения упруго-деформируемых колец по прижиму и вытяжному кольцу матрицы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 315489, B 21 D 22/20, 1969 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 925483, B 21 D 22/20, 1982. | |||

Авторы

Даты

1998-05-27—Публикация

1994-06-02—Подача