Изобретение относится к обработке металлов давлением, а именно к способам листовой штамповки, и может быть использовано при изготовлении полых, весьма глубоких цилиндрических изделий различной формы в плане.

Известен способ вытяжки полых изделий из листового металла, обеспечивающий увеличение их глубины вытяжки за счет перемещения опасного сечения заготовки, путем прижатия ее стеночной части к пуансону регулируемым давлением в закрытом объеме [1].

Недостатки этого способа:

- значительные энергозатраты, обуславливаемые необходимостью преодоления противодавления со стороны жидкости:

- необходимость создания средств регулирования давления жидкости в полости матрицы.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ, включающий блокирование опасного сечения заготовки прижатием ее стеночной части к пуансону давлением со стороны втулки из упругодеформируемого материала в закрытом объеме [2]. Однако он не обеспечивает необходимого прижатия заготовки к пуансону.

Известен штамп для вытяжки полых листовых деталей, содержащий пуансон, прижим, выталкиватель с приводом его перемещения в осевом направлении, матрицу с кольцевым углублением на боковой поверхности вытяжного отверстия и размещенную в нем втулку из упругодеформируемого материала [2].

Недостатком известного штампа является невозможность регулирования давления со стороны упругой втулки.

Технический результат, достигаемый при использовании способа, заключается в расширении технологических возможностей.

Сущность способа состоит в блокировании опасного сечения заготовки прижатием ее стеночной части к пуансону давлением со стороны втулки из упругодеформируемого материала в закрытом объеме, при этом в качестве втулки из упругодеформируемого материала используют фторопластовую втулку, а давление со стороны фторопластовой втулки изменяют пропорционально усилию пуансона по ходу вытяжки.

Техническим результатом, достигаемым при использовании штампа, является расширение технологических возможностей и повышение надежности штампа за счет повышения стойкости втулки.

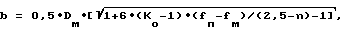

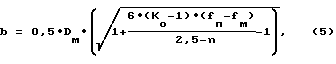

Штамп для вытяжки полых листовых деталей содержит пуансон, прижим, выталкиватель с приводом его перемещения в осевом направлении, матрицу с кольцевым углублением на боковой поверхности вытяжного отверстия и размещенную в нем втулку из упругодеформируемого материала, в качестве которой использована фторопластовая втулка, причем выталкиватель выполнен высотой не менее высоты фторопластовой втулки, торец выталкивателя выполнен с заострением тороидальной формы, его поверхность, обращенная к пуансону, выполнена эквидистантно поверхности донной части вытягиваемой заготовки на вытяжной кромке пуансона, а матрица выполнена составной из неподвижного корпуса и вытяжного кольца, размещенного в нем с возможностью осевого смещения и взаимодействия с фторопластовой втулкой, при этом высота и толщина фторопластовой втулки определяются из соотношений

hвт=0,3•Нд;

где hвт - высота фторопластовой втулки;

Нд - глубина вытягиваемой детали;

b - толщина фторопластовой втулки;

Dм - диаметр отверстия вытяжного кольца матрицы;

Dо - диаметр заготовки;

Ко = Dо/Dм - коэффициент вытяжки;

n - показатель упрочнения вытягиваемого материала;

fм - коэффициент трения между стенкой изделия и фторопластовой втулкой;

fп - коэффициент трения между стенкой изделия и пуансоном.

Осуществление способа и устройства обеспечивает повышение стойкости эластичной антифрикционной втулки, расширение технологических возможностей изготовления полых весьма глубоких листовых деталей за счет создания давления со стороны упругодеформируемого материала, изменяющегося пропорционально усилию на пуансоне, причем для этого не требуются копирная система и соответствующая гидроаппаратура, а также снижение энергозатрат на изготовление изделий более чем в 2 раза.

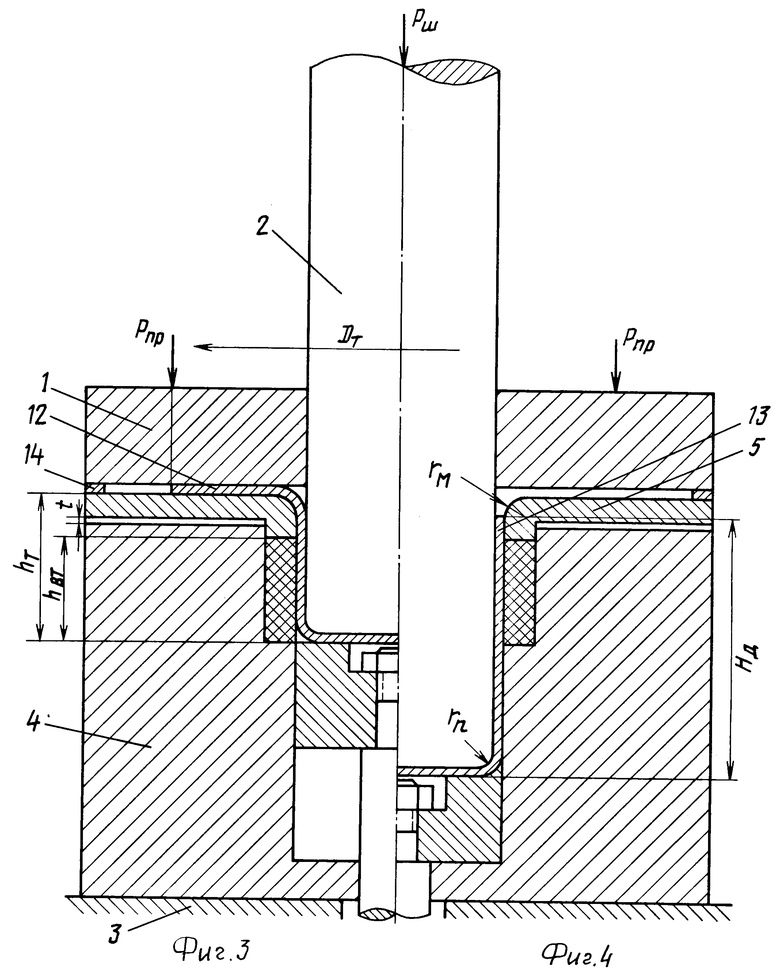

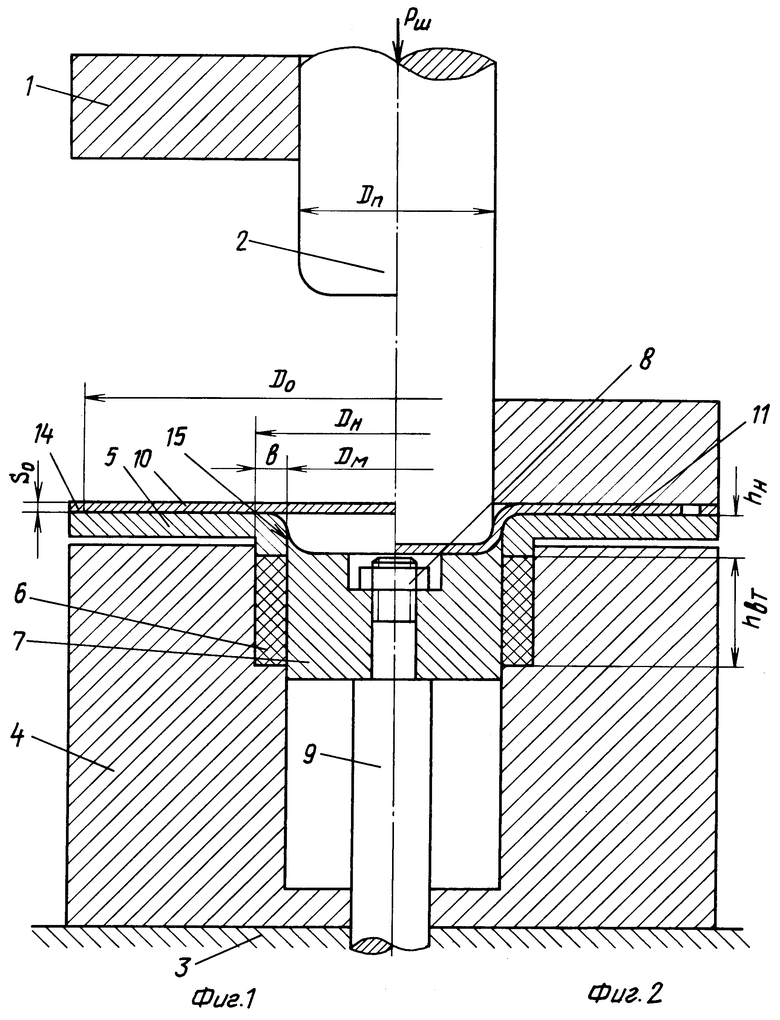

Сущность предложенного технического решения поясняется чертежами, на которых представлено продольное сечение штампа для осуществления предложенного способа на различных этапах вытяжки:

на фиг.1 - в исходном положении;

на фиг.2 - в начальный момент вытяжки;

на фиг.3 - в промежуточный момент вытяжки;

на фиг.4 - в момент окончания вытяжки полого изделия.

Штамп для осуществления способа включает в себя следующие основные узлы и детали:

прижим 1, установленный на наружном ползуне пресса (условно не показан);

пуансон 2, закрепленный на внутреннем ползуне пресса (условно не показан);

установленную на столе 3 пресса составную матрицу, выполненную из корпуса 4, матричного кольца 5 и цилиндрической втулки 6 из антифрикционной эластичной среды, например из фторопласта Ф-3М (согласно [3], стр.126);

выталкиватель 7, прикрепленный гайкой 8 к штоку 9 привода выталкивателя (последний условно не показан).

Листовой заготовке в исходном положении присвоена позиция 10; заготовке в начальный момент вытяжки - позиция 11; заготовке в промежуточный момент вытяжки - позиция 12; отштампованному полому изделию - позиция 13.

Центрирование заготовки 10 осуществляется установочным кольцом 14, закрепленным на матричном кольце 5.

Согласно предлагаемому способу вытяжки полых деталей с использованием отмеченного штампа вытяжку осуществляют следующим образом.

При включении рабочего хода пресса прижим 1 и пуансон 2 из исходного положения (см. фиг.1) перемещаются вниз, в результате чего после соприкосновения их с заготовкой 10 (диаметром Dо и толщиной So) обеспечивается сначала прижатие заготовки 10 усилием прижима Рпр, предотвращающим складкообразование штампуемого материала, а затем (после соприкосновения пуансона 2 с заготовкой 10) осуществляются сперва начальная стадия формообразования полуфабриката 11 (см. фиг.2) на глубину hн=rм+rп (где rм - радиус вытяжной кромки матрицы и rп - радиус донной части изделия) и после этого промежуточная стадия вытяжки полуфабриката 12 на глубину hт при его наружном диаметре Dт (см. фиг.3) с получением из него полого изделия 13 высотой Нд (см. фиг.4).

После того, как будет отштамповано полое изделие 13 и вытяжной пуансон 2 с выталкивателем 7 займут крайнее нижнее положение согласно фиг.4, рабочий ход пресса переводится на обратный ход, при котором вверх поднимаются сначала прижим 1, затем пуансон 2 с выталкивателем 7 и в результате отштампованное изделие 13 выталкивается из вытяжной матрицы, после чего оно удаляется из рабочей зоны пресса. В конечном итоге штамп занимает исходное положение согласно фиг.1 и он готов для вытяжки следующего изделия.

Возникающее при вытяжке изделия 13 усилие штамповки Рш изменяется по ходу вытяжки от нуля до Рш.мах, после чего снижается до нуля в конце вытяжки детали 13. Это приводит к необходимости соответствующего изменения давления блокировки q со стороны фторопластовой втулки 6 (высотой hвт и шириной b), на которую передается как усилие штамповки Pш, так и усилие прижима Рпр, благодаря чему возникают полезные силы трения между стенкой изделия и пуансоном 2, перемещающие опасное сечение заготовки из зоны вытяжной кромки пуансона 2 в зону вытяжного ребра матричного кольца 5, где материал имеет большую несущую способность как за счет естественного утолщения, так и за счет деформационного упрочнения вытягиваемого материала. Этим обеспечивается увеличение коэффициента вытяжки Ко=Dо/Dм за одну вытяжную операцию.

Создание противодавления со стороны выталкивателя 7, торцовая поверхность которого заострена тороидальной кромкой 15, обеспечивает вытяжку с требуемым давлением блокирования q со стороны втулки 6 при ее сжатии матричным кольцом 5.

Установим геометрические параметры штампа для осуществления предложенного способа вытяжки.

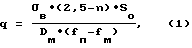

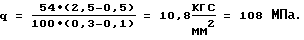

Учитывая, что механизм блокирования опасного сечения заготовки по предложенному способу практически не отличается от гидромеханической вытяжки [4] , давление блокирования q со стороны втулки 6 устанавливаем либо по номограмме (см. фиг.16 [4]), либо по формуле

где σв - предел прочности вытягиваемого материала;

n - показатель упрочнения материала;

Sо - исходная толщина заготовки;

Dм - диаметр вытяжного отверстия матрицы;

fм - коэффициент трения заготовки по фторпластовой втулке;

fп - коэффициент трения заготовки по пуансону.

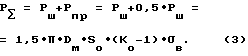

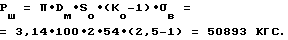

Максимальное усилие штамповки Рш на пуансоне при вытяжке с блокированием опасного сечения заготовки определяют по формуле

Pш = π•Dм•So•(Ko-1)•σв. (2)

Усилие Рпр на прижиме 1 обычно принимают не более 0,5 от Рш и поэтому суммарное усилие PΣ, воздействующее от прижима 1 и вытяжного пуансона 2, составляет:

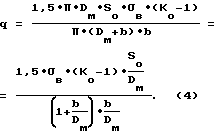

Учитывая, что усилие PΣ передается через матричное кольцо 5 на фторопластовую втулку 6, со стороны последней возникает давление

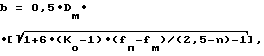

Совместное решение уравнений (1) и (4) относительно b приводит к зависимости для определения ширины втулки 6:

где fм - коэффициент трения фторопластовой втулки о металл заготовки, который (согласно [3], стр.133) составляет fм=0,14 без смазки и fм=0,05-0,10 со смазкой, а коэффициент трения вытягиваемой заготовки о пуансон составляет fп=0,30.

В связи с тем, что максимальное усилие штамповки Рш.мах имеет место при глубине вытяжки, равной 0,3 от Нд, то и высоту hвт фторопластовой втулки 6 не следует принимать более 0,3 от Нд (где Нд - высота детали), т.е.

hвт=0,3•Нд. (6)

Таким образом, для предлагаемого способа вытяжки и штампа для его осуществления установлены соответствующие параметры: q - по формуле (4), b - по формуле (5) и hвт - по формуле (6).

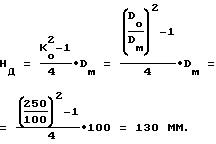

Рассмотрим пример изготовления стакана диаметром Dм=100 мм из нержавеющей стали Х18Н9Т (σв= 54 кгс/мм, n=0,5) из заготовки диаметром Dо=250 мм (Ко=250/100=2,5) и толщиной So=2 мм.

Глубина вытягиваемой детали составляет

Усилие штамповки Рш согласно (2) будет:

Усилие прижима Рпр=0,5•Рш=25446 кгс.

Давление блокирования q согласно (1) при fп=0,3 и fм=0,1 составляет:

Высоту фторопластовой втулки согласно (5) получаем

hвт=0,3•Нд=0,3•130=39 мм,

а ширина фторопластовой втулки согласно (5) будет

Приведенные силовые параметры предложенного способа вытяжки (Рш, Рпр и q), а также геометрические параметры узла блокирования b и hвт позволяют установить потребное оборудование для выполнения предложенного способа и определить параметры штампа для осуществления этого способа.

Использование предложенного технического решения по сравнению с прототипом обеспечивает снижение трудоемкости изготовления детали в два раза при сокращении затрат на изготовление штампа в 1,5-2,0 раза и повышение стойкости эластичной втулки не менее чем в 2 раза, а также снижение энергозатрат на осуществление глубокой вытяжки в 2-2,5 раза.

Источники информации

1. Авторское свидетельство СССР 95976, кл. 7с, 15, БИ 9, 1953 г.

2. Авторское свидетельство СССР 1562042, кл. В 21 D 22/02, БИ 17, 1990 г.

3. Справочник ВИАМ. Авиационные материалы. Том 7. Часть 2. Термопластичные материалы и пенопласты. ОНТИ-1977.

4. Труды НИАТ 276. Исследование процесса штамповки-вытяжки полых деталей из листового металла. Часть VI "Применение жидкости под давлением при глубокой вытяжке" (Сизов Е.С. и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 1994 |

|

RU2108183C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU721176A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

Использование: при изготовлении полых, глубоких изделий из листового металла различной формы в плане. Сущность изобретения: способ основан на перемещении опасного сечения заготовки к вытяжной кромке матрицы за счет использования полезных сил трения между пуансоном и стенкой вытягиваемого изделия при прижатии их друг к другу давлением со стороны втулки из фторопласта, которое изменяют пропорционально усилию на пуансоне по ходу вытяжки. В штампе для осуществления способа матрица выполнена составной из корпуса с кольцевым углублением на боковой поверхности вытяжного отверстия, в котором размещена фторопластовая втулка, взаимодействующая с соответствующим выступом на матричном вытяжном кольце при создании требуемого давления блокирования со стороны фторопластовой втулки. Силовые параметры и геометрические параметры узла блокирования позволяют установить потребное оборудование для выполнения предложенного способа и определить параметры штампа для осуществления этого способа. Технический результат, достигаемый при использовании данного изобретения, заключается в снижении стоимости изготовления штамповой оснастки, повышении стойкости упругодеформируемой втулки и снижении трудоемкости. 2 с.п.ф-лы, 4 ил.

hвт=0,3•Нд;

где hвт - высота фторопластовой втулки;

Нд - глубина вытягиваемой детали;

b - толщина фторопластовой втулки;

Dм - диаметр отверстия вытяжного кольца матрицы;

Dо - диаметр заготовки;

Ко=Dо/Dм - коэффициент вытяжки;

n - показатель упрочнения вытягиваемого материала;

fм - коэффициент трения между стенкой изделия и фторопластовой втулкой;

fп - коэффициент трения между стенкой изделия и пуансоном.

| Штамп для вытяжки полых деталей | 1988 |

|

SU1562042A1 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛИ | 1992 |

|

RU2049579C1 |

| SU 1175590 А, 30.08.1985 | |||

| МОДУЛЬНАЯ СХЕМА КОМПЕНСАЦИИ ОСЛАБЛЕНИЯ РАДИОСИГНАЛОВ | 2008 |

|

RU2435299C2 |

| US 4962659, 16.10.1990. | |||

Авторы

Даты

2003-04-20—Публикация

2000-07-04—Подача