Изобретение относится к обработке металлов давлением, а именно к прямому выдавливанию кольцевых заготовок, и может быть использовано во всех отраслях машиностроения, особенно в автомобилестроении, при изготовлении резьбовых втулок, например для свечей зажигания.

Известны способ прямого выдавливания втулочных деталей, согласно которому осуществляют осадку фланца заготовки с одновременным воздействием радиального давления подпора, обеспечивающих истечение материала заготовки в цилиндрическую полость между матрицей и пуансоном, а также устройство для осуществления этого способа, содержащее контейнер с матрицей и размещенные соосно с ними прижим, эластичный элемент и узел центрирования заготовки с прижимом относительно матрицы с пуансоном [1].

Недостаток этого технического решения заключается в том, что его использование не обеспечивает изготовления резьбовых фланцевых втулок, а потому для нанесения резьбы требуются операции механообработки.

Из американского патента US, N 1382827, кл. B 21 K 1/56, 1975 известны способ и устройство для формовки винтовой линии на внутренней поверхности полой заготовки. Предварительно отштампованную заготовку укладывают в матрицу и посредством пуансона получают винтовую линию, шлицы.

Недостатками известного способа являются высокая трудоемкость изготовления, необходимость в наличии дополнительного комплекта штампов для получения заготовки и невозможность получения двухсторонней резьбы на втулке.

Наиболее близким к изобретению по совокупности существенных признаков и достигаемому эффекту является способ изготовления полых изделий, преимущественно цилиндрических втулок с двусторонней резьбой, включающий получение полого изделия и нанесение резьбы посредством пуансона с резьбой и матрицы [2].

Из источника [2] известно и устройство для изготовления полых изделий, преимущественно цилиндрических втулок с двухсторонней резьбой, содержащее матрицу и размещенный соосно с ней пуансон с резьбовой поверхностью.

Однако эти технические решения не реализуют задачу высокопроизводительного изготовления фланцевых втулок с двусторонней резьбой и извлечения их из формообразующего инструмента.

Технический результат, достигаемый при использовании изобретения, заключается в обеспечении высокопроизводительного изготовления фланцевых втулок с двусторонней резьбой прямым выдавливанием, что позволяет повысить коэффициент использования материала, снизить трудоемкость изготовления и повысить их качество.

Это достигается тем, что в способе изготовления полых изделий, преимущественно цилиндрических втулок с двусторонней резьбой, включающем получение полого изделия и нанесение резьбы посредством пуансона с резьбой и матрицы, кольцевую заготовку, охватываемую эластичным кольцом, посредством одновременной осадки выдавливают в щелевую полость между пуансоном и матрицей, при этом используют матрицу с резьбовой поверхностью, профиль которой идентичен резьбовой поверхности пуансона и отстоит от нее на расстоянии, равном толщине резьбовой стенки полого изделия в радиальном направлении.

Кроме того, сборку кольцевой заготовки и эластичного кольца с инструментом для выдавливания, имеющего полость для формообразования резьбы, а также разборку последнего и удаление полученного изделия осуществляют вне рабочей зоны.

Устройство для изготовления полых изделий, преимущественно цилиндрических втулок с двусторонней резьбой, содержащее матрицу и размещенный соосно с ней пуансон с резьбовой поверхностью, снабжено эластичным кольцом, прижимом - контейнером, матрица выполнена с резьбовой поверхностью и связана резьбовым соединением с пуансоном, имеющим три ступени, резьба нанесена на двух смежных ступенях с непрерывным и одинаковым шагом, а третья ступень выполнена в виде цилиндрического ловителя с возможностью размещения в соответствующем отверстии прижима-контейнера, на ловителе выполнен выступ, а на первой ступени пуансона - выемка.

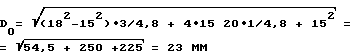

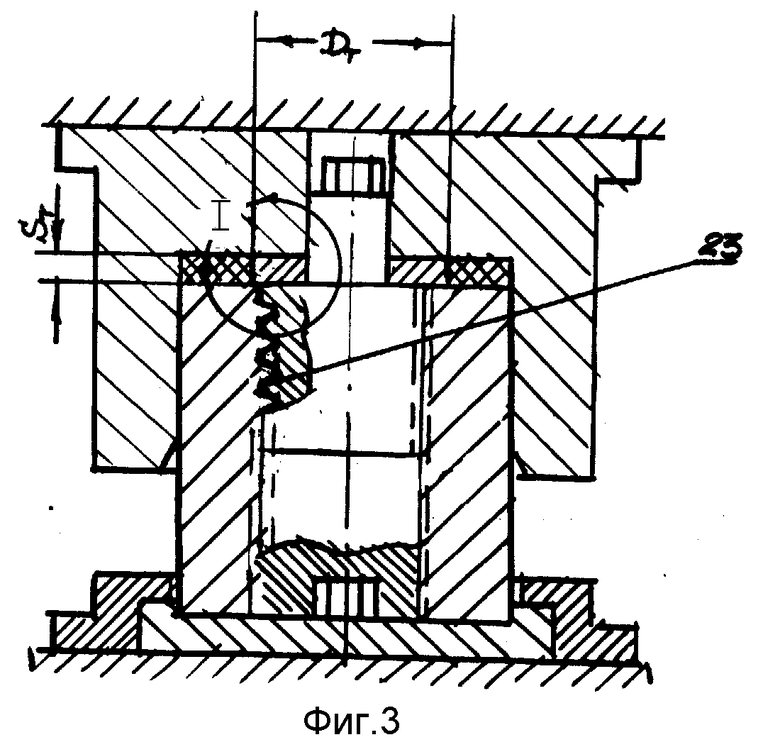

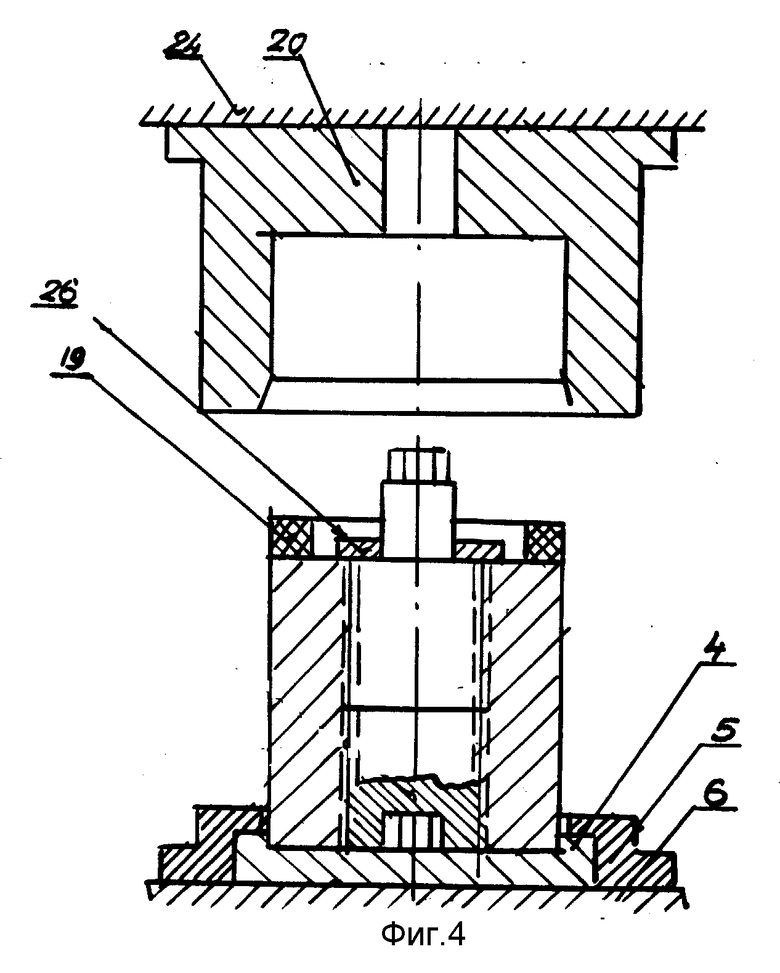

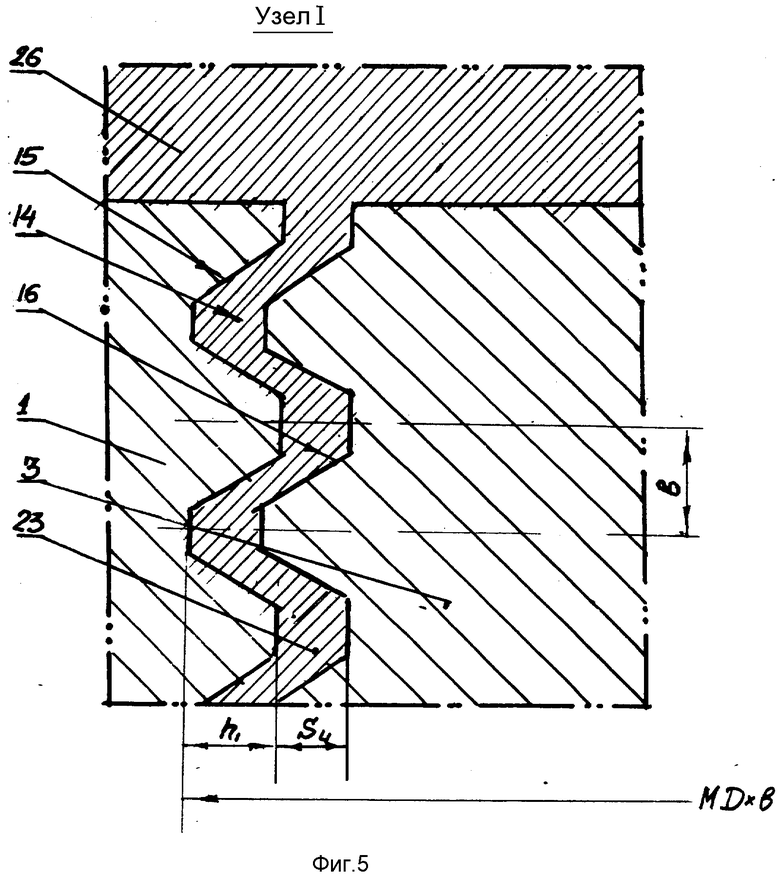

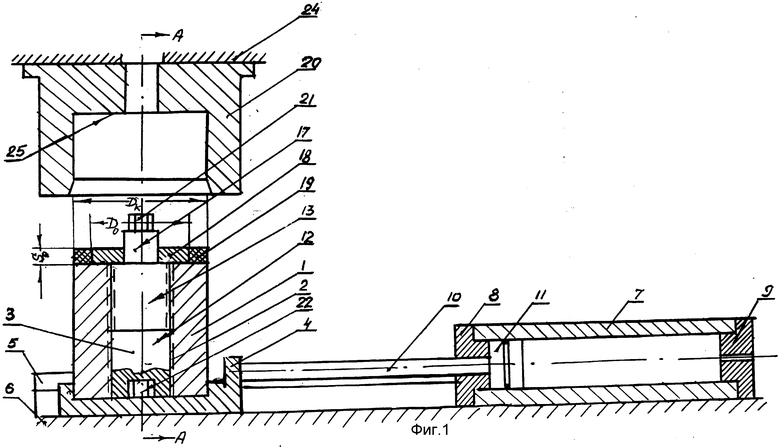

На фиг. 1 показан общий вид устройства для выдавливания в исходном положении; на фиг. 2 - сечение А-А в момент смыкания верхней части устройства с нижней частью; на фиг. 3 - сечение А-А в момент окончания выдавливания втулки с двусторонней частью; на фиг. 4 - сечение по А-А в момент размыкания устройства (после выдавливания изделия); на фиг. 5 - узел I (после заполнения резьбовой полости между матрицей и пуансоном выдавливаемым металлом).

Устройство содержит матрицу 1 со сквозным резьбовым отверстием 2 и ввернутым в него пуансоном 3, причем матрица 1 с пуансоном 3 в сборе установлены на подвижном основании 4, перемещаемым в направляющих 5 при помощи установленного на столе пресса 6 пневмо- или гидропривода, состоящего из цилиндра 7, крышек 8 и 9, штока 10 и поршня 11.

Пуансон 3 выполнен трехступенчатым:

первая ступень 12 - резьбовая служит для свинчивания пуансона 3 с матрицей 1 по резьбе 2;

вторая ступень 13 меньшего диаметра предназначена для создания щелевой резьбовой полости 14, образуемой винтовыми поверхностями 15 и 16 на матрице 1 и пуансоне 3;

третья ступень является ловителем 17 и предназначена для центрирования нижней части устройства с прижимом-контейнером 20.

Концевые участки пуансона 3 снабжены соответственно выступом 21 и впадиной 22, предназначенными для ввинчивания пуансона 3 с матрицы 1 и из выдавленного изделия.

Прижим-контейнер 20 прикреплен к подвижному вдоль оси устройства столу гидропресса 24.

Выдавливание кольцевой заготовки 18 в изделие в виде резьбовой втулки 23 осуществляют следующим образом.

Кольцевую заготовку 18 с охватывающим ее резиновым кольцом 19, которые имеют толщину Sо и выполнены соответственно диаметрами Dо • d и Dк • Dо, устанавливают на рабочие поверхности матрицы 1 и пуансона 3 в исходное положение согласно фиг. 1. При включении рабочего хода пресса его ползун 24 вместе с прижимом-контейнером 20 опускаются сначала до соприкосновения его донной части 25 с кольцевой заготовкой 18 и резиновым кольцом 19 (см. фиг. 2), после чего создаваемое прессом усилие выдавливания Pв приводит к их осадке с толщины Sо (см фиг. 1) до толщины Sт (см. фиг. 1).

В результате металл заготовки 18 вдавливается в резьбовую полость 14 между резьбовыми поверхностями 16 и 15 матрицы 1 и пуансона 3, принимая форму втулки (с фланцем 26 или без него) с двусторонней резьбой.

В связи с тем, что в резьбовых поверхностях 16 и 15 профили выполняют идентичными и отстоящими друг от друга на толщину стенки изделия Sи, изделие 23 получают равностенным в радиальном направлении. При этом фланцевую часть 26 изделия 23 получают толщиной Sт и диаметром Dт (см. фиг. 3).

По окончании выдавливания изделия 23 прессу сообщают обратный ход, в результате чего прижим-контейнер 20 вместе с ползуном пресса 24 занимают крайнее верхнее положение (см. фиг. 4), а нижняя часть устройства вместе с выдавленным изделием 23 при помощи пневмо- или гидропривода перемещается из положения на фиг. 1 и 4 в крайнее правое положение, что позволяет осуществить съем с основания 4 нижней части устройства с изделием вне рабочей зоны пресса, разборку нижней части устройства с удалением выдавленного изделия, последующую сборку его с установкой кольцевой заготовки 18 и резинового кольца 19.

Полученная подсборка устанавливается на основание 4 и при помощи пневмо- или гидропривода перемещается из крайнего правого в крайнее левое положение под прижим-контейнер 20, в результате чего устройство принимает положение на фиг. 1 и становится готовым к следующему циклу штамповки изделия.

Отличием предложенного устройства от устройства по прототипу состоит в том, что матрица 1 со сквозной резьбой 2 соединена посредством последней с трехступенчатым пуансоном 3, две резьбовые ступени которого выполнены смежными с непрерывным и одинаковым шагом резьбы, функции которых определяются соответственно резьбовым соединением с матрицей 1 и образованием резьбовой полости между последними для выдавливания изделия 23, причем радиальное смещение профилей резьбовых поверхностей устанавливают в соответствии с заданной толщиной стенки Sи - постоянной в радиальном направлении, а третья ступень пуансона предназначена для центрирования пуансона, матрицы, заготовки и резинового кольца относительно прижима-контейнера.

Полученная втулка с двусторонней резьбой при необходимости в дальнейшем может быть подвергнута механической обработке (торцовке, обточке фланца по толщине и диаметру и др.).

Реализацию предложенного способа изготовления полых изделий с использованием разработанного устройства рассмотрим на примере выдавливания резьбовой втулки глубиной H = 20 мм с двусторонней резьбой - M 16 • 1,5 (Dм = 16 мм и bм = 1,5 мм - резьба на матрице) и M 14 • 1,5 (Dп = 14 мм и bп = 1,5 мм - резьба на второй ступени пуансона). Материал - алюминиевый сплав D16M σв = 20 кгс/мм2) при диаметре фланца Dт = 18 мм и его толщине Sт = 3 мм. Диаметр прижима-контейнера Dк принимают Dк = 30 мм.

Средний диаметр резьбовой полости Dср = (Dм + Dп/2 = (16 + 14)/2 = 15 мм, а зазор для выдавливания изделия между матрицей и пуансоном составляет Sи = (Dм - Dп)/2 = 1,0 мм.

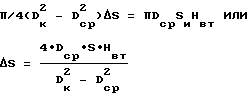

Толщину заготовки и резинового кольца Sо устанавливают из условия

S0 = Sт + ΔS ,

где

ΔS - величина осадки кольцевой заготовки и резинового кольца, устанавливаемая из условия равенства смещенных объемов

При Sт = 3 мм имеем S0 = Sт + ΔS = 3 + 1,8 = 4,8 мм. .

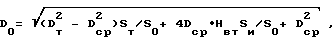

Наружный диаметр Dо кольцевой заготовки устанавливаем из следующей формулы:

π/4(D

или

откуда (при Dт = 18 мм, Sи = 1 мм и Hвт = 20 мм) получают

Следовательно, кольцевая заготовка для выдавливания имеет размеры Dо • Dм • Sо = 23 • 16 • 4,8 мм, а резиновое кольцо - Dк • Dо • Sо = 30 • 23 • 4,8 мм.

Выдавливание кольцевой заготовки по прямому способу в зазор между резьбовыми поверхностями матрицы и пуансона осуществляется

во-первых, при вполне определенных давлениях выдавливания q, устанавливаемых, например, по формуле Губкина С.И. (см. Малов А.Н. "Технология холодной штамповки" Из-во "Машиностроение" М, 1969, с. 348).

q ≅ 2σslnF/f•K1

где

F - начальная площадь поперечного сечения заготовки;

f - конечная площадь поперечного сечения заготовки на выходе из деформирующего участка матрицы и пуансона;

K1 = 1,1 - 1,2 - коэффициент неравномерности распределения напряжений;

во-вторых, формообразование резьбовой цилиндрической стенки по предложенному способу осуществляется с поворотом (вращением) выдавленного участка изделия в резьбовой полости вплоть до получения требуемой высоты изделия Hвт = 20 мм,

в-третьих, с учетом того, что F ≅ π/4(D

q ≅ 2σslnF/f•K1 = 2•σsln238/1,5•1,2 = 12σs

Это при σs= σв = 20 кгс/мм2 приводит к необходимости создания для прямого выдавливания q = 12σs= 12•20 = 240 кгс/мм2 , что предопределяет достаточно высокую энергоемкость процесса и необходимость создания сверхвысоких давлений, и поэтому использование реактивных радиальных давлений подпора со стороны эластичного кольца позволяет снизить эти давления в 1,5 - 2,0 раза, т. е. довести их до q = (6÷8)σs= 120-160 кгс/мм2 , что вполне приемлемо для реализации способа в предложенном устройстве.

Таким образом, предложенный способ изготовления цилиндрических втулок с двусторонней резьбой охарактеризован как геометрическими, так и силовыми параметрами, а предложенное устройство реализует этот способ с получением отмеченного технического результата.

Опробирование предложенного технического решения в лабораторных условиях НИАТ показало его осуществимость и эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 1994 |

|

RU2108183C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СОЕДИНЕНИЕ СЛОИСТЫХ МЕТАЛЛОКОМПОЗИТНЫХ ЛИСТОВ (ДЕТАЛЕЙ) И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2014 |

|

RU2579714C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| СПОСОБ НАСТРОЙКИ УНИВЕРСАЛЬНОГО АВТОМАТИЗИРОВАННОГО КОМПЛЕКСА С ДИСКРЕТНОЙ ОПОРНОЙ СИСТЕМОЙ | 2000 |

|

RU2196655C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

Изобретение относится к обработке металлов давлением и может быть использовано во всех отраслях машиностроения при изготовлении резьбовых втулок. Технический результат, достигаемый при использовании предложенного тенического решения, заключается в обеспечении изготовления фланцевых втулок с двусторонней резьбой прямым выдавливанием вместо изготовления их мехобработкой, что позволяет повысить КИМ, снизить трудоемкость производства втулок и повысить их качество. При изготовлении полых изделий преимущество цилиндрических втулок с двусторонней резьбой кольцевую заготовку, охватываемую эластичным кольцом, посредством одновременной осадки выдавливают в щелевую полость между пуансоном и матрицей, при этом используют матрицу с резьбовой поверхностью, профиль которой идентичен резьбовой поверхности пуансона и отстоит от нее на расстоянии, равном толщине резьбовой стенки полого изделия в радиальном направлении. Сборку кольцевой заготовки и эластичного кольца с инструментом для выдавливания, а также разборку и удаление полученного изделия осуществляют вне рабочей зоны. Способ осуществляют в устройстве, имеющем матрицу, соосно с ней размещенные пуансон с резьбовой поверхностью, прижим-контейнер, эластичное кольцо. Матрица выполнена с резьбовой поверхностью и связана резьбовым соединением с пуансоном, имеющим три ступени. Резьба нанесена на двух ступенях пуансона с непрерывным и одинаковым шагом, а третья ступень выполнена в виде цилиндрического ловителя с возможностью размещения в отверстии прижима-контейнера. На ловителе выполнен выступ, а на первой ступени пуансона-выемка. 2 с.и 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1219207А, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, заявка N 0502746А1, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-20—Публикация

1994-08-10—Подача