Изобретение относится к обработке металлов давлением и относится к устройствам для изготовления полых деталей с фланцем типа футерок, одно- и двухушковых анкерных гаек, втулок и др.

Известно устройство для формообразования полых изделий, содержащее контейнер с матрицей и расположенный соосно с ними прижим-пуансон, осуществляющие силовое воздействие на кольцевую заготовку из листового металла (авт. св. СССР N 1219207, кл. B 21 D 22/10, 23.03.86).

Недостаток этого устройства заключается в том, что при его использовании обеспечивается только изготовление деталей, ограниченных по размерам в плане, а изготовление деталей типа трубных досок практически невозможно.

Наиболее близким к изобретению по совокупности существенных признаков и достигаемому эффекту является устройство для изготовления полых деталей с фланцем, содержащее соосно установленные матрицу, пуансон, прижим и средство для предотвращения истечения металла во внефланцевую часть детали (SU, авт. св. N 1186325, кл. B 21 D 22/20, 1985).

Недостатком этого устройства является повышенный расход металла при изготовлении деталей типа втулок, анкерных гаек, а также невозможностью его использования при изготовлении трубных досок для радиаторов и т.п. изделий.

Технической задачей, решаемой настоящим изобретением, является повышение КИМ при изготовлении втулочных деталей за счет устранения перемычек при их вырубке, повышение производительности штамповки за счет совмещения разделительных операций с осадкой фланцевой части заготовки, обеспечение изготовления деталей типа трубных досок с многоместным размещением отбортовок для соединения их с радиаторными трубками, снижение металлоемкости устройства.

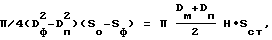

Технический результат достигается за счет того, что в устройстве для изготовления полых деталей с фланцем, содержащем соосно установленные матрицу, пуансон, прижим и средство для предотвращения истечения металла во внефланцевую часть детали, последнее выполнено на прижиме в виде замкнутого борта с поперечным сечением в виде прямоугольного треугольника с внешней наклонной стороной и острым углом при вершине, обращенной к матрице и отстоящей от центральной оси на расстоянии, равном расстоянию от центра детали до края его фланца, при этом высота бурта выбрана из условия

Sб ≤ Sф - Sп,

где

Sб - высота бурта;

Sф - зазор между рабочими поверхностями матрицы и прижима в крайнем нижнем положении;

Sп - зазор между вершиной бурта и матрицей в крайнем нижнем положении.

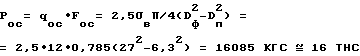

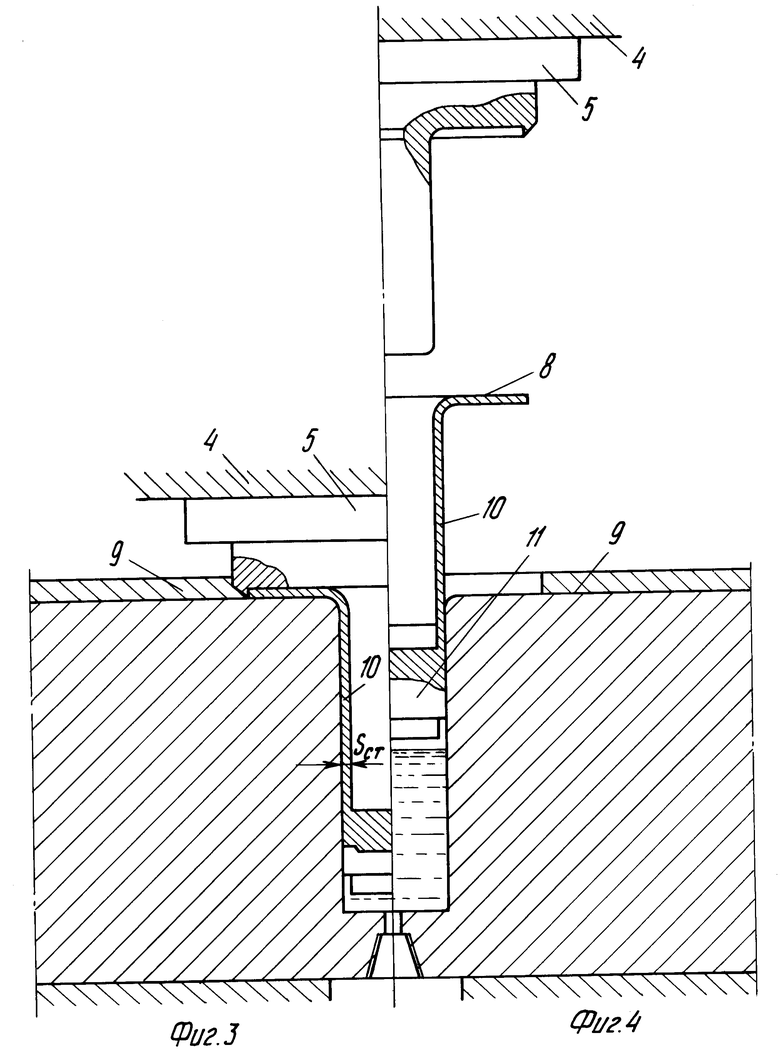

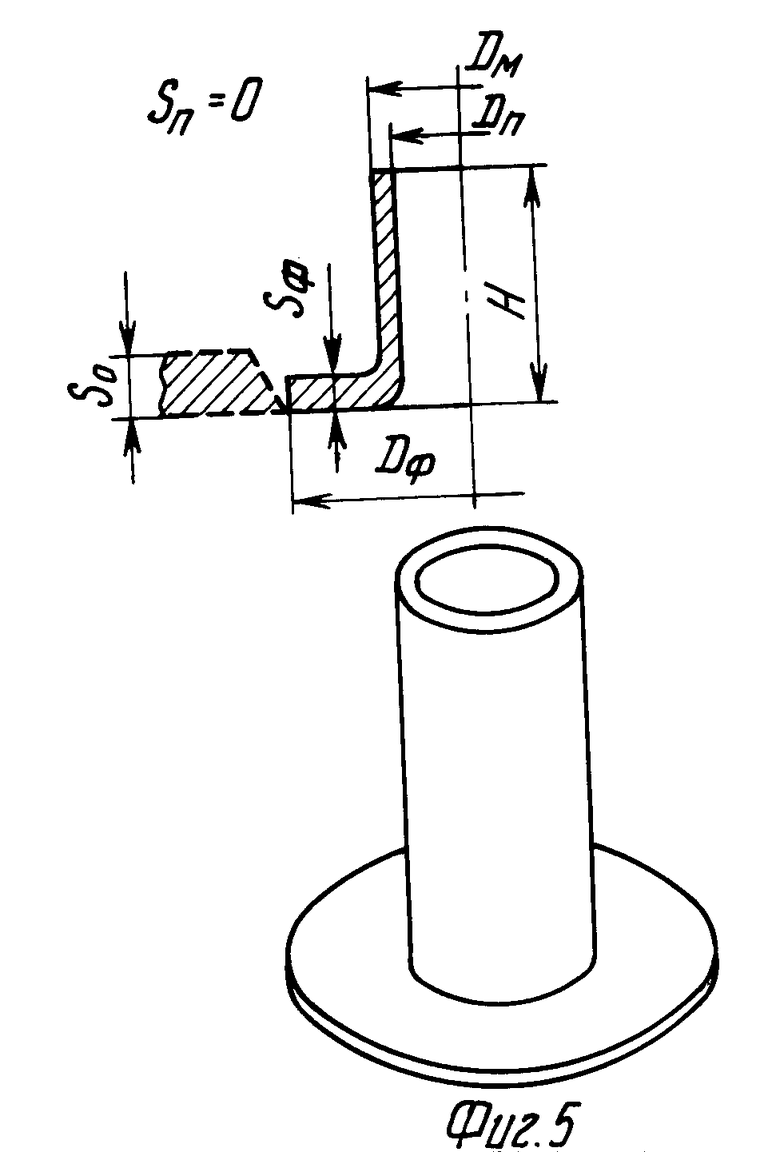

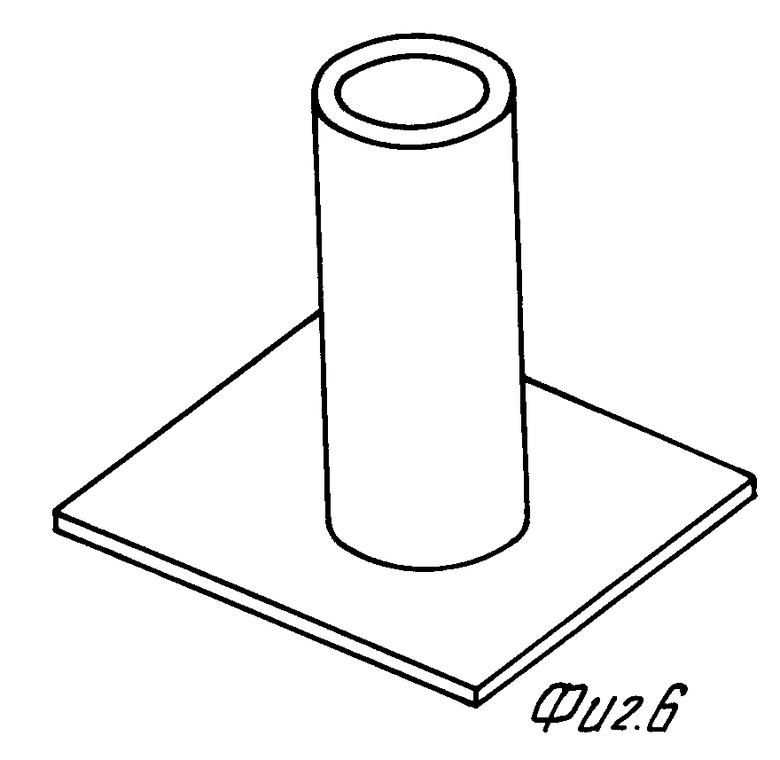

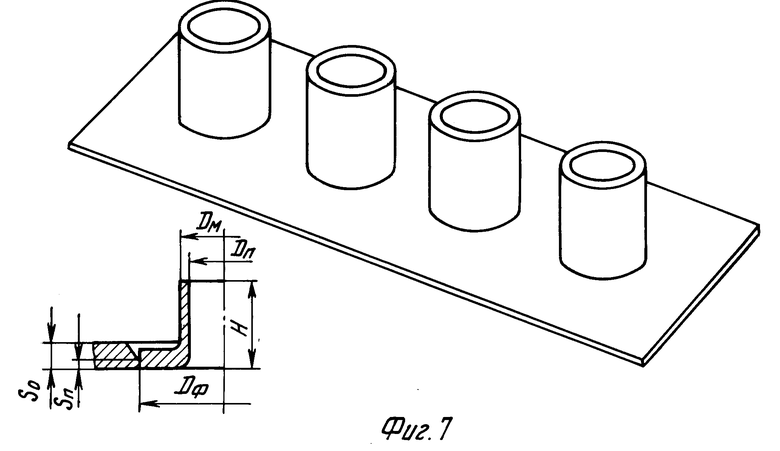

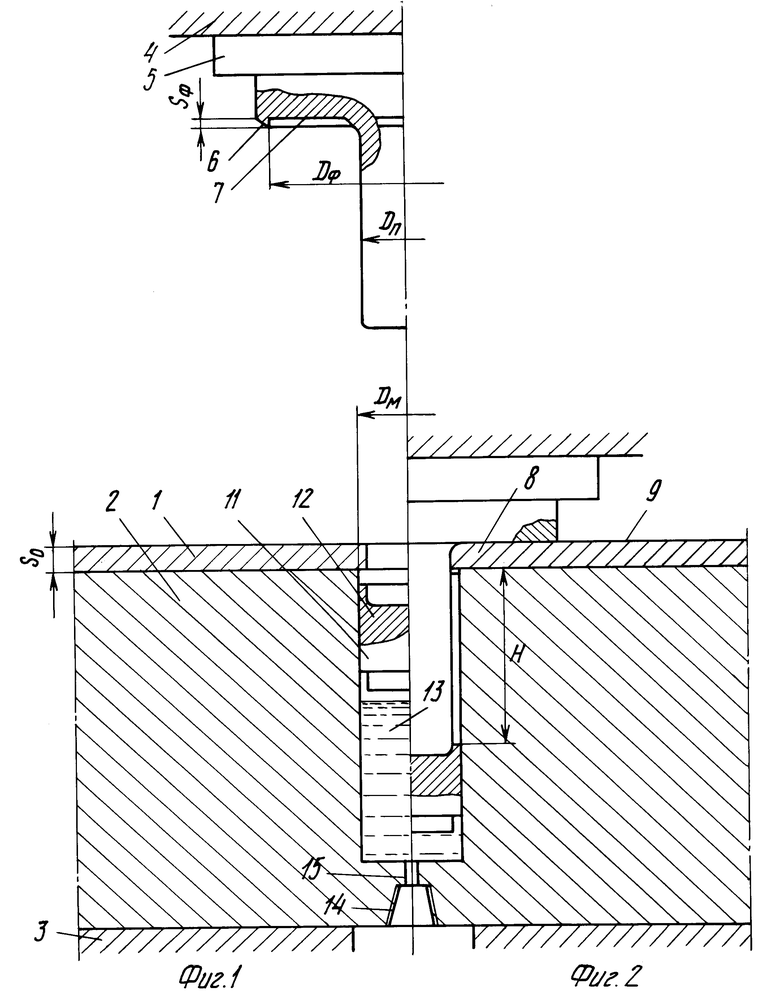

На фиг. 1 показано устройство в исходном положении, продольное сечение; на фиг. 2 - то же в сомкнутом положении перед началом выдавливания; на фиг. 3 - то же в сомкнутом положении после окончания выдавливания; на фиг. 4 - то же после выталкивания детали из матрицы; на фиг. 5-7 показаны типовые формы изготавливаемых деталей.

Устройство для штамповки заготовки 1 включает в себя матрицу 2 (размещенную на столе пресса 3) и ползун 4 пресса вместе с прижимом-пуансоном 5, в котором выполнены буртик торможения 6 и рабочая поверхность 7, предназначенные как для осадки фланцевой части 8 в заготовке 1, так и для отделения внефланцевой части 9 от детали 10.

В матрице 2 размещен выталкиватель 11 с уплотнительным кольцом 12, приводим в действие жидкостью 13 под давлением, подаваемой в полость под выталкиватель 11 через штуцер, ввертываемый в резьбовое отверстие 14 через отверстие 15.

Устройство работает следующим образом.

Заготовку 1 толщиной Sо (размеры в плане не ограничиваются) устанавливают на матрицу 2 (размещенную на столе пресса 3) и фиксируют ее на последней (фиг. 1), после чего включают рабочий ход пресса. При опускании ползуна 4 пресса вместе с прижимом-пуансоном 5 сначала буртик торможения 6 вдавливается в заготовку 1 (фиг. 2), а затем поверхность 7 прижима-пуансона 5 осуществляет осадку фланцевой части 8 в заготовке 1 с изменением ее исходной толщины So до толщины фланца детали Sф, в результате чего выдавливается стенка детали толщиной Sст и глубиной H (фиг. 3).

Осаживание фланцевой части 8 в заготовке 1 согласно фиг. 3 сопровождается вдавливанием в последнюю буртика торможения 6, который предназначен как для исключения истечения осаживаемого материала во внефланцевую часть 9 заготовки 1, так и для отделения фланцевой части 9 детали 10 от внефланцевой части 9 заготовки 1 в крайнем нижнем положении ползуна 4 пресса.

При обратном ходе пресса его ползун 4 вместе с прижимом-пуансоном 5 поднимается в крайнее верхнее положение, а выдавленная деталь 10 выталкивается из матрицы 2 при помощи выталкивателя 11 с уплотнительным кольцом 12, приводимым в действие жидкостью 13 под давлением, подаваемой в полость под выталкиватель 12 (через штуцер, ввертываемый в резьбовое отверстие 14 и через отверстие 15) (фиг. 4).

Изготовленная (и отрезанная от внефланцевой части 9 заготовки 1) деталь 10 удаляется из рабочей зоны устройства, после чего оно готово к изготовлению следующей детали.

Сопротивление пластическому деформированию внефланцевой части 9 заготовки 1, охватывающей зону осадки металла, наряду с эффектом торможения материала при помощи буртика 6 в прижиме-пуансоне 5 исключает истечение осаживаемого материала 8 во внефланцевую часть 9 заготовки 1 и обеспечивает направленное выдавливание его в зазор между матрицей 2 и прижимом-пуансоном 5, причем конец осадки фланцевой части 8 заготовки 1 сопровождается либо отделением последней от внефланцевой части 9 заготовки 1 (фиг. 5 и 6), либо образованием перемычки толщиной Sп между ними (фиг. 7), благодаря чему обеспечивается отмеченный выше технический результат наряду с расширением технологических возможностей способа, так как на гидропрессах одинарного действия возможно изготовление не только отдельных втулок с круглым (фиг. 5) и прямоугольным (фиг. 6) фланцем для одно- и двухушковых анкерных гаек, но и деталей типа трубных досок для радиаторов (фиг. 7), многополостных изделий и пр., внефланцевая часть которых и их фланцевая часть имеют перемычку Sп.

Таким образом, отличие предлагаемого устройства от известного заключается в том, что осаживание фланца заготовки осуществляют без использования для этой цели контейнера, ограничивающего фланцевую часть заготовки, а также без силового воздействия на внефланцевую часть заготовки, как это выполнялось по прототипу.

Пример использования предлагаемого устройства рассматривается при изготовлении элемента трубной доски с четырьмя отводами цилиндрической формы.

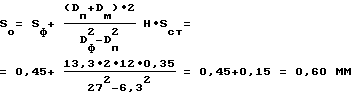

Исходные данные: материал заготовки - алюминиевый сплав АМцМ ( σв = 12 кгс/мм2) толщиной Sо = 0,6 мм, отводы в трубной доске с наружным диаметром Dм = 7 мм и внутренним диаметром Dп = 6,3 мм при их высоте H = 12 мм. Толщина стенки в зоне перехода фланцевой части 8 во внефланцевую часть 9 заготовки 1 составляют Sп = 0,2 мм. Осадку фланцевой части 8 заготовки 1, ограниченную окружностями с Dн = 27 мм и Dвн = 6,3 мм осуществляют до толщины Sф = 0,45 мм из условия равенства смещенного объема материала из фланцевой части 8 заготовки 1 в стенку изделия 10 (толщина стенки Sсm = (Dм - Dп)/2 = 0,5(7,0 - 6,3) = 0,35 мм), записываемого в виде

откуда толщина заготовки  .

.

Очевидно, что Sб - высота буртика торможения 6 в прижиме-пуансоне 5 должна быть Sб = Sф - Sп = 0,45 - 0,20 = 0,25 мм.

Усилие осадки Pос. со стороны прижима-пуансона 5 устанавливают из условия создания давления осадки qос= 2,5•σв на фланцевую часть заготовки, т. е.

Элемент трубной доски с четырьмя отводами согласно фиг. 7 получен в устройстве согласно фиг. 1-4 на экспериментальной базе НИАТ.

Если же требуется изготовить фланцевые втулки при тех же их геометрических размерах и из того же материала, то из условия отделения фланцевой части 9 высоту буртика торможения 6 следует принимать равной толщине фланца Sб = Sф = 0,45 мм.

Таким образом, для осуществления штамповки на предлагаемом устройстве определены геометрические параметры штамповой оснастки и силовые параметры прессового оборудования, обеспечивающие изготовление элемента трубной доски с четырьмя отводами (фиг. 7), а также фланцевых втулок (фиг. 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476287C2 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| СПОСОБ НАСТРОЙКИ УНИВЕРСАЛЬНОГО АВТОМАТИЗИРОВАННОГО КОМПЛЕКСА С ДИСКРЕТНОЙ ОПОРНОЙ СИСТЕМОЙ | 2000 |

|

RU2196655C2 |

Изобретение относится к обработке металлов давлением и предназначено для изготовления деталей типа фланцевых втулок, анкерных гаек, трубных досок для радиаторов и т.п. В устройстве соосно установлены матрица, пуансон, прижим и средство для предотвращения истечения металла во внефланцевую часть детали. Последнее выполнено на прижиме в виде замкнутого бурта и имеет поперечное сечение в виде прямоугольного треугольника с внешней наклонной стороной и острым углом при вершине, обращенной к матрице и отстоящей от центральной оси на расстоянии, равном расстоянию от центра детали до края ее фланца. Высоту бурта выбирают как разность зазоров между рабочей поверхностью матрицы и прижима и между вершиной бурта и матрицей в крайнем нижнем положении. 7 ил.

Устройство для изготовления полых деталей с фланцем, содержащее соосно установленные матрицу, пуансон, прижим и средство для предотвращения истечения металла во внефланцевую часть детали, отличающееся тем, что средство для предотвращения истечения металла во внефланцевую часть детали выполнено на прижиме в виде замкнутого бурта с поперечным сечением в виде прямоугольника с внешней наклонной стороной и острым углом при вершине, обращенной к матрице и отстоящей от центральной оси на расстоянии, равном расстоянию от центра детали до края ее фланца, при этом высота бурта выбрана из условия

Sб ≤ Sф - Sп,

где Sб - высота бурта;

Sф - зазор между рабочими поверхностями матрицы и прижима в крайнем нижнем положении;

Sп - зазор между вершиной бурта и матрицей в крайнем нижнем положении.

| SU, авторское свидетельство, 1186325, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-10—Публикация

1994-12-08—Подача