Способ предназначен для использования при обработке металлов давлением, а именно для испытания и оценки эффективности технологических смазок, применяемых при листовой штамповке.

Известен способ [1] испытания технологических смазок, заключающийся в вытяжке коробчатой детали до момента появления разрыва металла, в данном случае об эффективности технологической смазки судят но высоте вытянутой детали. Недостатком данного способа является наличие большого количества испытаний по определению момента разрыва и низкая точность вследствие большого разброса результатов.

Известен способ [2] испытания и оценки эффективности технологических смазок, заключающийся в том, что технологическую заготовку с основной заготовкой, имеющей отверстие диаметром D0, совместно вытягивают на глубину Н, предварительно нанеся смазку на поверхность контакта пуансона и основной заготовки с отверстием, а затем замеряют диаметр отверстия Dк в основной заготовке и по отношению Dк/D0 судят об эффективности смазки.

Недостатками данного способа являются:

- высокая трудоемкость и большие затраты времени по подготовке и проведению испытаний вследствие необходимости предварительного определения глубины вытяжки H и диаметра отверстия D0 для различных партий металла с изменяющимися механическими и трибологическими характеристиками;

- отсутствие ограничения испытаний областью устойчивой пластической деформации (при испытаниях возможна локализация деформаций, а следовательно, - снижение точности оценки эффективности технологических смазок;

- низкая "чувствительность" и достоверность результатов вследствие малого числа замеряемых параметров, т.к. экспериментально установлено, что при испытании существенно отличающихся по эффективности технологических смазочных средств результаты замеров Dк и отношения Dк/D0 эквивалентны.

Задачей изобретения является повышение точности определения эффективности технологических смазок.

Техническим результатом изобретения является снижение трудоемкости подготовки и проведения испытаний, повышение точности определения эффективности технологических смазок.

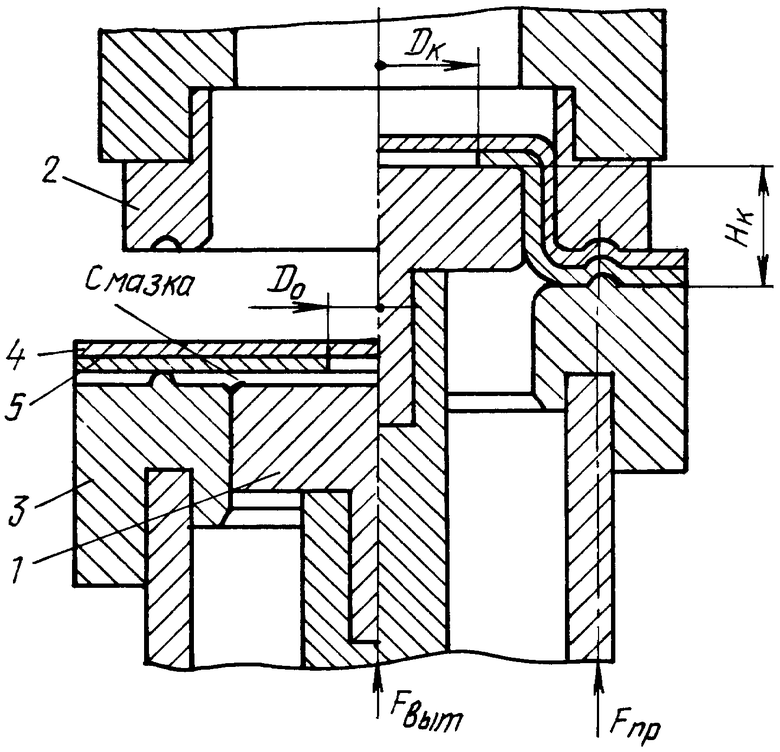

На чертеже показана схема проведения испытания по определению эффективности технологических смазок, где 1 - пуансон, 2 - матрица, 3 - прижим, 4 - технологическая заготовка, 5 - основная заготовка, Fвыт - деформирующая сила вытяжки заготовок на пуансоне, Fпp - сила прижима заготовок.

В предлагаемом способе применяют две листовые заготовки для проведения одного испытания: основную – с отверстием диаметром D0, предназначенную для определения эффективности технологической смазки, которая должна иметь высокую пластичность, и технологическую - без отверстия, предназначенную для дополнительного воздействия на основную заготовку с целью обеспечения ее равномерного контакта с пуансоном. При этом основная заготовка находится между пуансоном и технологической заготовкой. В процессе испытания происходит отбортовка отверстия основной заготовки с одновременной вытяжкой-формовкой технологической заготовки, которая в данном случае оказывает подпирающее действие, т.е. уменьшает проскальзывание основной заготовки относительно пуансона и увеличивает ее контактное давление на пуансон.

Смазка наносится равномерным слоем на поверхности контакта основной заготовки и пуансона. Вытяжку проводят одновременно двух заготовок: основной и технологической, которые жестко зажимаются по периферии, не позволяя металлу перетекать из-под прижима в матрицу. Размеры заготовок должны обеспечивать полное их защемление по контуру прижимом, при этом наружный контур заготовок значения не имеет, что существенно снижает трудоемкость изготовления заготовок.

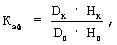

В предлагаемом способе для достижения технического результата, испытания проводят до момента спада деформирующей силы на пуансоне, т.е. до момента окончания процесса устойчивой пластической деформации, а затем по основной заготовке определяют два параметра: диаметр отверстия после испытания Dк и глубину вытяжки Нк основной заготовки. Использование двух замеряемых параметров вместо одного (как в крототипе) позволяет учесть неравномерность распределения деформаций заготовки, в частности утонение металла в радиусных зонах основной заготовки и, в итоге, более точно определять коэффициент эффективности технологических смазок. Коэффициент эффективности технологических смазок определяют по формуле

где D0 - исходный диаметр отверстия основной заготовки;

НК - глубина вытянутой заготовки при испытании технологической смазки;

DК - диаметр отверстия основной заготовки после испытания;

H0 - глубина вытяжки основной заготовки до момента спада деформирующей силы в условиях "сухого" трения (без использования технологической смазки).

Согласно предложенному способу в процессе испытания вытяжка осуществляется до момента спада деформирующей силы на пуансоне, т.е. до момента окончания устойчивой пластической деформации, при этом гарантируется протекание процесса по заданной схеме напряжений и деформаций без локализации деформаций при постоянной настройке штампа, т.е. с более высокой степенью точности, оценивается влияние технологической смазки на изменение параметров конечного диаметра и глубины вытяжки основной заготовки.

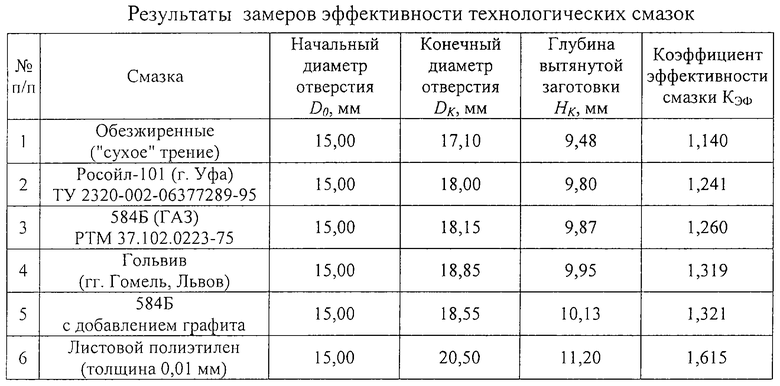

Способ реализован в ОАО "ГАЗ" для оценки эффективности ряда технологических смазок (таблица).

Работа проводилась на испытательной машине МТЛ-10Г. Основная и технологическая заготовки изготавливались из стального листа марки 08Ю толщиной 0,9 мм. В основной заготовке пробивалось отверстие D0 - 15 мм. Размеры инструмента: диаметр пуансона - 45 мм, радиус пуансона - 5 мм; внутренний диаметр матрицы - 50 мм, радиус матрицы - 4 мм.

Выводы по результатам работы.

Наиболее эффективной смазкой из числа испытанных является листовой полиэтилен, за ним следует смазка 584Б (на основе индустриального масла, бентонита и др.) с добавлением графита, которая по эффективности сравнима со смазкой Гольвив; смазка с твердым наполнителем 584Б менее эффективна, чем смазка Гольвив, но превосходит смазку без твердых наполнителей Росойл-101.

ЛИТЕРАТУРА

1. Технологические смазки для обработки металлов давлением. Под ред. А.В.Королева. Москва, Машгиз, 1960, 100 с., с.39.

2. Авторское свидетельство RU 2133460 С1, МКИ 6 G 01 N 3/28. Способ испытания и оценки эффективности технологических смазок. А.А.Кирюшин, Е.В.Афанасьев, П.В.Гвоздев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗЫВАЮЩИХ МАТЕРИАЛОВ ПРИ ШТАМПОВКЕ | 2009 |

|

RU2400729C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 1996 |

|

RU2133460C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 2008 |

|

RU2437076C2 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2426979C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПРИ ЛИСТОВОЙ ШТАМПОВКЕ | 2006 |

|

RU2327144C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2009 |

|

RU2397475C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПРУТКОВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2623528C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

Предлагаемый способ предназначен для использования при обработке материалов давлением, а именно для испытания и оценки эффективности технологических смазок, применяемых при листовой штамповке. Способ заключается в том, что листовую технологическую заготовку вместе с основной листовой заготовкой, имеющей отверстие D0, защемляют по контуру и осуществляют их совместную вытяжку, предварительно нанеся испытуемую смазку на контактные поверхности пуансона и основной заготовки. Испытания проводят до момента спада деформирующей силы на пуансоне, т.е. до момента окончания устойчивой пластической деформации. При этом замеряют два параметра - диаметр отверстия после испытания Dк и глубину вытяжки Нк основной заготовки, а коэффициент эффективности технологической смазки рассчитывают по формуле: Кэф=(Dк·Нк)/(D0·Н0), где Н0 - глубина вытяжки основной заготовки до момента спада деформирующей силы в условиях “сухого” трения (без использования технологической смазки). 1 ил., 1 табл.

Способ испытания и оценки эффективности технологических смазок, заключающийся в том, что листовую технологическую заготовку вместе с основной листовой заготовкой, имеющей отверстие D0, защемляют по контуру и осуществляют совместную вытяжку заготовок, предварительно нанеся испытуемую смазку на контактные поверхности пуансона и основной заготовки, отличающийся тем, что испытания проводят до момента спада деформирующей силы на пуансоне, т.е. до момента окончания устойчивой пластической деформации, и замеряют два параметра - диаметр отверстия после испытания Dк и глубину вытяжки Нк основной заготовки, а коэффициент эффективности технологической смазки рассчитывают по формуле

Кэф=(Dк·Нк)/(D0·H0),

где Н0 - глубина вытяжки основной заготовки до момента спада деформирующей силы в условиях “сухого” трения (без использования технологической смазки).

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 1996 |

|

RU2133460C1 |

| СПОСОБ ОЦЕНКИ СМАЗОЧНОЙ СПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 1993 |

|

RU2075747C1 |

| RU 94015808 Al, 10.02.1996 | |||

| Способ определения штампуемости листовых материалов | 1980 |

|

SU934305A1 |

| Электромеханический исполнительный механизм для автоматического управления регулирующими органами | 1959 |

|

SU125988A1 |

| US 4109515 А, 29.08.1978 | |||

| Королев А.В | |||

| Технологические смазки для обработки металлов давлением | |||

| - М.: Машгиз, 1960. | |||

Авторы

Даты

2004-11-20—Публикация

2003-06-04—Подача