Изобретение относится к обработке металлов давлением, а именно к облойной штамповке изделий с односторонней периодичностью формы типа балансировочных свинцовых грузил.

Известен способ продольной прокатки изделий с односторонней периодичностью формы, при котором прокатку полосы осуществляют за один проход в калибре, образованном двумя рабочими валками, один из которых выполнен переменного по окружности профиля, другой - постоянного [1].

Недостаток этого способа заключается в том, что он не устраняет разноширинность изделий. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ изготовления изделий с односторонней периодичностью облойной штамповкой, включающий смыкание размещенных на двух приводных валках формообразующих элементов штампа, перераспределение металла деформируемой полосовой заготовки за счет течения его в штамповую полость с образованием заусенца между ребрами разъема штампа [2].

Необходимость создания больших контактных давлений по всей поверхности деформируемого металла предопределяет высокую энергоемкость и металлоемкость оборудования для его осуществления.

Технический результат, достигаемый при использовании предложенного способа, заключается в устранении отмеченных недостатков штамповки по прототипу и в обеспечении механизированного изготовления изделий с односторонней периодичностью формы на основе использования разработанного в настоящем изобретении устройства для осуществления предложенного способа

Достижение указанного технического результата от использования предлагаемого изобретения основано на том, что:

во-первых, разработан способ облойной штамповки изделий с односторонней периодичностью формы, при котором смыкание формообразующих элементов штампа сопровождают истечением деформируемой заготовки из полосы как в штамповую полость, так и в заусенец между ребрами разъема штампа, по которому смыкаемую полость штампа образуют из параллельных вертикальных стенок, скрепленных с нижним гладким основанием в П-образный желоб, в промежуток между стенками которого размещают верхний формообразующий элемент штампа с ребрами разъема, выполненный с возможностью смыкания последнего в желобе с основанием, причем минимальный створ между гладким основанием и формообразующей поверхностью верхнего элемента штампа принимают равным толщине изделия So, а высоту ребра разъема hp в пределах 0,50-0,75 от толщины изделия, т.е. hp = (0,50-0,75•So, при этом зону смыкания выполняют перекатывающейся относительно желоба;

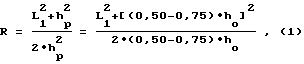

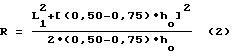

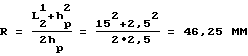

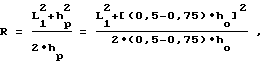

во-вторых, предложено устройство для облойной штамповки изделий с односторонней периодичностью формы, содержащее два приводных рабочих валка, один из которых выполнен с переменным по окружности профилем и ребрами разъема, а другой - постоянного профиля с вертикальными стенками и гладким основанием, с установленными на последнем вводными и выводными проводками, в котором радиус R описанной окружности валка с переменным профилем, также как и радиус валка постоянного профиля выполнен согласно зависимости ,

,

где

ho - минимальный створ между основанием нижнего валка и формообразующей поверхностью верхнего валка;

L1 - единичная длина изделия (расстояние между ребрами разъема).

Валок постоянного профиля снабжен выравнивателем боковых кромок изделия в виде размещенных на оси последнего и охватывающих его двух дисков, один из которых выполнен как одно целое с валком постоянного профиля, а разность наружных радиусов валка постоянного профиля и охватывающих его дисков принимают не меньше величины створа между гладким основанием нижнего валка и формообразующей поверхностью верхнего валка.

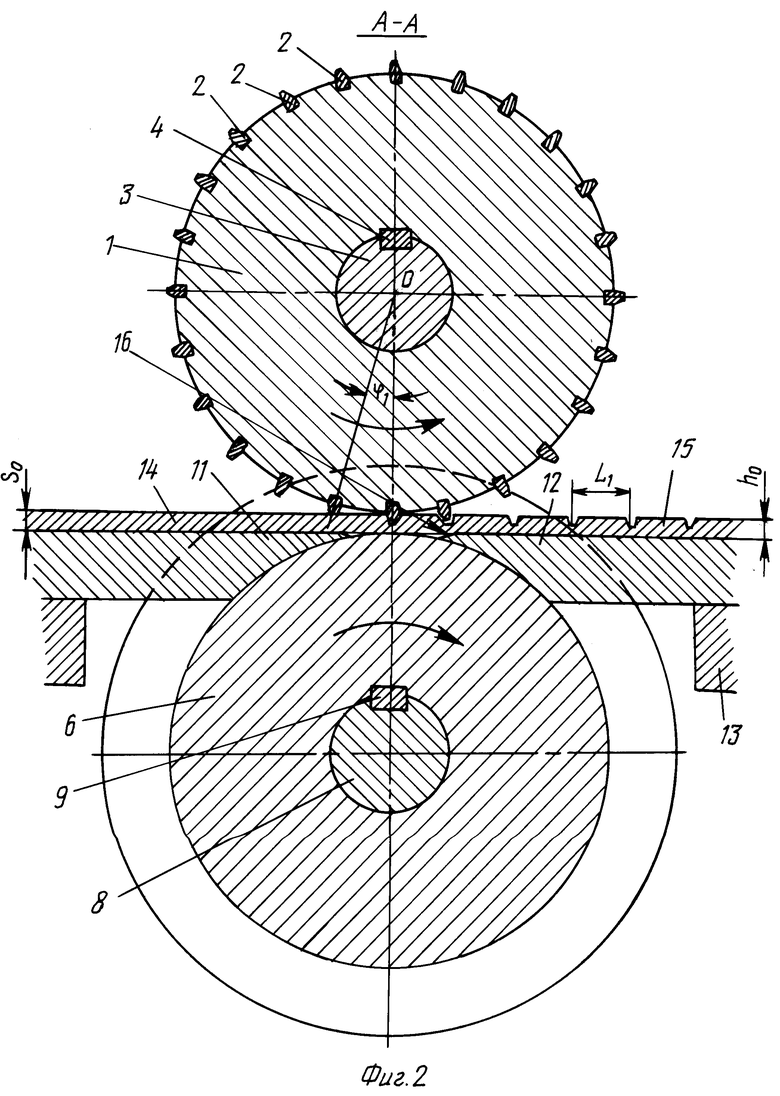

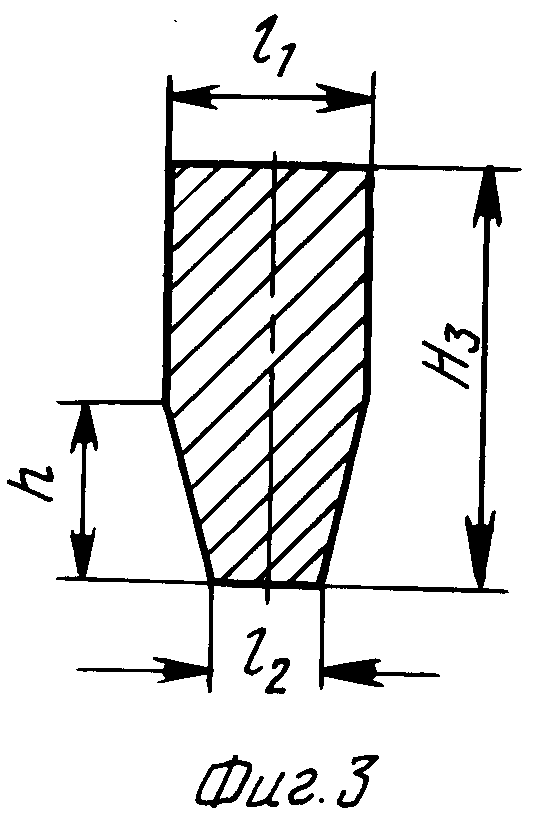

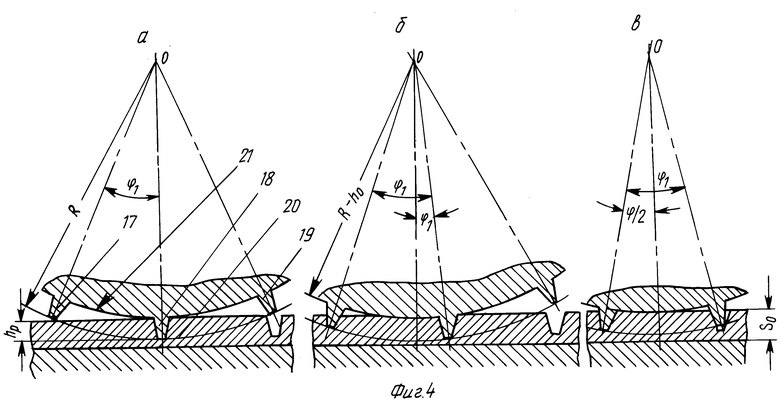

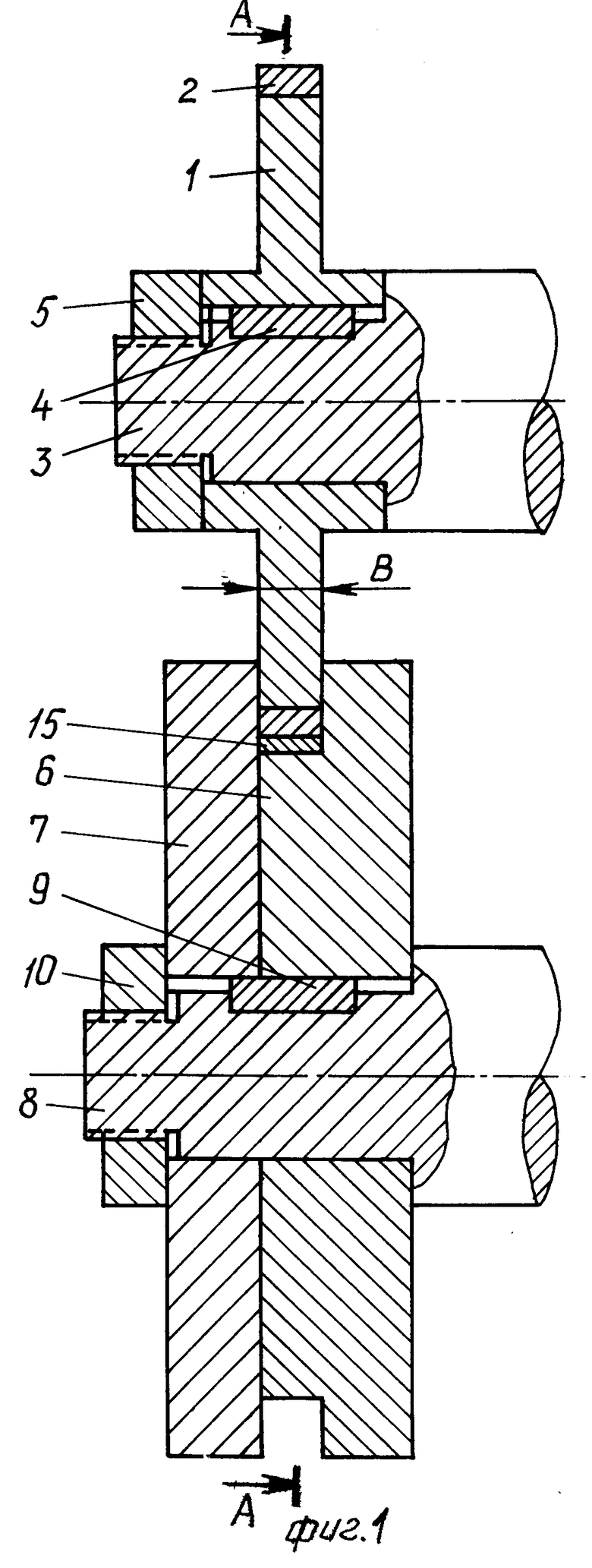

На фиг. 1 схематично показано продольное сечение устройства для изготовления полосы прямоугольного сечения с рельефной поверхностью и впадинами смыкания, обращенными к верхнему валку; на фиг. 2 - сечение устройства по А-А на фиг. 1; на фиг. 3 - сечение валка с переменным профилем в зоне ребра разъема; на фиг. 4 - схема облойной штамповки с перекатывающейся зоной смыкания штампа.

Устройство для изготовления облойной штамповкой изделий с односторонней периодичностью формы из полосы прямоугольного сечения содержит верхний валок 1 (с ребрами разъема 2), закрепленный на верхней оси 3 при помощи шпонки 4 и гайки 5; нижний валок, состоящий из ступенчатого диска 6 и плоского диска 7, причем нижний валок закреплен на нижней оси 8 при помощи шпонки 9 и гайки 10; левую и правую проводки 11 и 12, прикрепленные к столу 13.

При непрерывном вращении верхнего и нижнего валков исходная полосовая заготовка прямоугольного сечения 14 (размещенная на вводной проводке 11) втягивается в створ между верхним и нижним валками. Синхронное и встречное вращение верхнего и нижнего валков устройства приводит к облойной штамповке полосы 14 (см. фиг. 2, слева) в рельефное изделие 15 с канавками от ребер разъема 2, что сопровождается одновременным перемещением заготовки 14 в зону штамповки и удалением изделия 15 из зоны штамповки. Форма готового изделия определяется формой рельефной поверхности валка 1 с ребрами 2 и гладкой рабочей поверхностью ступенчатого нижнего валка 6.

Гарантированный и направленный сход отштампованного изделия 15 с цилиндрической поверхности нижнего валка на горизонтальную поверхность проводки 12 обеспечивается тем, что силы трения между изделием 15 и вертикальными стенками дисков 6 и 7 нижнего валка создают условия для захлестывания отштампованной части изделия 15 вокруг цилиндрической поверхности диска 6, которые не реализуются благодаря тому, что на острой кромке выводной проводки 12 выполнен скос 16, обеспечивающий перемещение отштампованного изделия 15 по горизонтальной поверхности проводки 12, сопрягающейся с цилиндрической поверхностью нижнего валка в зоне смыкания обоих валков.

Таким образом, непрерывное вращение верхнего и нижнего валков устройства обеспечивает перемещение и высокопроизводительную облойную штамповку полосы 14 в изделие с односторонней периодичностью формы 15, отображающей поверхность рельефного валка 1 с ребрами разъема 2.

Сущность предложенного способа облойной штамповки изделий с односторонней периодичностью формы согласно фиг. 4 устанавливается из рассмотрения представленных ниже этапов облойной штамповки:

единичный участок заготовки длиной L1, шириной B и толщиной So, заключенный между ребрами разъема 17 и 18 (см. фиг. 4,а) с углом охвата ϕ1, характеризуется тем, что металл у ребра разъема 18 претерпевает значительные деформации как за счет вдавливания последнего в заготовку 14 на глубину hp = (0,50-0,75)•So, (где So - исходная толщина заготовки), так и за счет частичного истечения металла в заусенец 20 в процессе заполнения металлом штамповой полости, образованной вертикальными стенками дисков 6 и 7, гладкой поверхностью диска 6 и проволок 11 и 12, а также рельефной поверхностью 21 верхнего валка 1 с ребрами разъема 17 и 18;

при повороте верхнего и нижнего валков на угол ϕт∠ ϕ1 согласно фиг. 4,б обеспечивается поворот ребер разъема 17 и 18, при этом ребро 17 вдавливается в заготовку 14, а ребро разъема 18 начинает выходить из образованной им сквозной канавки 21 в изделии 15 при одновременном образовании рельефа на его поверхности, обращенной к верхнему валку изделия 15 и заполнении металлом штамповой полости;

поворот валков на угол охвата ϕт= ϕ1/2 (см. фиг. 4,в) характеризуется калибровкой деформируемого металла по единичной штамповой полости между верхним и нижним валками с частичным истечением металла под ребра разъема 17 и 18;

поворот валков на угол охвата ϕт с ϕ1/2 до ϕ1 (условно показан на фиг. 2) характеризуется окончанием штамповки-калибровки металла в полости между ребрами разъема 17 и 18 и подготовкой металла между новой парой ребер разъема к следующему циклу облойной штамповки единичного изделия.

Таким образом, вращение верхнего и нижнего валков обеспечивает облойную штамповку изделий с односторонней периодичностью формы при перекатывающейся зоне смыкания полостей формообразования; при этом минимальный створ ho между цилиндрической поверхностью диска 6 и поверхностью формообразования верхнего ролика 1 принимают равным толщине изделия и заготовки So, а высоту ребра разъема hp - в пределах 0,50 - 0,75 от толщины изделия So, т.е. соответственно h0 = So и hp = (0,50-0,75)•So. В этом случае обеспечивается непрерывная облойная штамповка заготовки прямоугольного сечения в изделие с односторонней периодичностью формы без изменения исходной толщины заготовки и, следовательно, при небольших удельных давлениях течения металла, т.к. заполнение единичной штамповой полости осуществляется, в основном, за счет вытеснения ребром разъема излишнего объема металла в единичную штамповую полость.

Согласно [2] усилие облойной штамповки (при прочих равных условиях) тем больше, чем меньше высота заусенца. Приемлемые удельные давления течения металла q = (2-3)σв и усилия облойной штамповки P = q•F имеют место при толщине заусенца h3 = (0,25 - 0,50) • ho = (0,25 - 0,50) • So или при высоте ребра разъема hp = (0,50 - 0,50) • So.

С тем, чтобы обеспечить изготовление изделий с односторонней периодичностью при заданных параметрах ее формы необходимо установить значение радиусов верхнего и нижнего валков устройства.

Согласно фиг. 4,а, радиус описанной окружности верхнего валка 1 с ребрами разъема 17 и 18 устанавливается из известной зависимости

R2= L

что при hp = (0,50 - 0,75)•ho дает

Радиус цилиндрической поверхности нижнего валка принимается равным радиусу описанной окружности верхнего валка R.

Таким образом, для реализации предложенного изобретения приведены необходимые сведения по установлению приемов и силовых режимов непрерывной облойной штамповки изделий с односторонней периодичностью формы и геометрические параметры устройства для осуществления предложенного способа.

Пример. Для изготовления балансировочных грузил из свинца марки Cl ( σв = 4 кгс/мм2) при L1 • So • B = 15 • 4 • 10 мм и при hp = 2,5 мм необходимо применять заготовку в виде полосы сечением So • B = 4 • 10 мм. Высота ребра hp = 2,5 мм составляет 0,62 от исходной толщины заготовки So = 4 мм, что в пределах установленных значений.

Радиус описанной окружности верхнего валка (так же, как и радиус цилиндрической поверхности нижнего валка) согласно формуле (1) составляет

Предложенный способ облойной штамповки изделий с односторонней периодичностью формы апробирован в лабораторных условиях ТОО "ТЕХНОЩИТ" с использованием разработанного и изготовленного устройства для его осуществления, что позволило изготовить из свинцовой полосы балансировочные грузила для автомашин в виде непрерывной полосы, из грузил весом в 5 и 10 г, соединенных друг с другом перемычками-заусенцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ЛИСТОВЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209702C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2753482C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

Способ облойной штамповки изделий с односторонней периодичностью формы и устройство для его осуществления относятся к обработке металлов давлением, а именно к облойной штамповке изделий с односторонней периодичностью формы типа. балансировочных свинцовых грузил. Способ облойной штамповки изделий с односторонней периодичностью формы включает смыкание формообразующих элементов штампа, перераспределение металла деформируемой полосовой заготовки за счет течения его в штамповую полость с образованием заусенца между ребрами разъема штампа. Полость штампа образуют из параллельных вертикальных стенок и гладкого основания, размещенных на нижнем приводном валке, и верхнего формообразующего элемента с ребрами разъема, размещенного на верхнем приводном валке. Верхний формообразующий элемент входит между вертикальными стенками нижнего валка и перекатывается относительно нижнего гладкого основания. Минимальный створ h0 между нижним гладким основанием и формообразующим элементом принимают равным толщине изделия S0, а высоту ребра разъема hp = (0,5 - 0,75)S0. Устройство для осуществления данного способа содержит два приводных рабочих валка, один из валков имеет переменный по окружности профиль, другой - постоянный. Устройство имеет вводную и выводную проводки, смонтированные на нижнем валке. На верхнем валке смонтированы ребра разъема. Постоянный профиль на нижнем валке образован гладким основанием и вертикальными стенками. Радиус описанной окружности валка с переменным профилем и радиус R валка постоянного профиля определяют по формуле, приведенного в формуле изобретения. Технический результат, достигаемый при использовании данного изобретения, заключается в обеспечении механизированного изготовления изделий с односторонней периодичностью формы. 2 с.п.ф-лы, 4 ил.

где hp - минимальный створ между основанием нижнего валка и формообразующей поверхностью валка;

hp - высота ребра разъема;

L1 - расстояние между ребрами разъема.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1733175, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 978995, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-27—Публикация

1996-08-06—Подача