Изобретение относится к технике получения покрытий методом распыления материалов из жидкой фазы и может быть использовано в различных отраслях промышленности, в частности, при производстве листового стекла с тонкопленочными покрытиями.

Из предшествующего уровня техники известен магнетронный источник (см. заявку WO 95/16058 кл. C 23 C 14/35, 1994 г.), содержащий испаритель, основную магнитную систему, расположенную внутри первого вращающегося катода, с внешней поверхностью которого связан испаритель, первую дополнительную магнитную систему, расположенную внутри второго вращающегося катода, внешняя поверхность которого связана с системой нанесения пленки жидкости, а также вторую дополнительную магнитную систему, размещенную внутри третьего вращающегося катода.

Известный магнетронный источник обеспечивает достаточно большую длительность рабочего цикла, но имеет сложную конструкцию. Кроме того, известный магнетронный источник не обеспечивает ни высокой скорости распыления (поскольку материал мишени находится в твердом состоянии), ни высокого качества покрытий за счет дополнительной операции нанесения слоев материала мишени на поверхность первого катода. Последнее обстоятельство приводит также к низкой эффективности использования энергии.

Известен также магнетронный источник (см. Б.С. Данилин и В.К. Сыргин. Магнетронные распылительные системы. - М.: "Радио и связь", 1982 г., с. 67 - 68), взятый в качестве прототипа и содержащий водоохлаждаемую магнитную систему, анод, экран и тигель из тугоплавкого немагнитного материала для размещения в нем расплавленного материала мишени. Использование известного магнетронного источника позволяет не только увеличить скорость распыления вещества мишени за счет увеличения подводимой мощности (т.к. теплопроводность материала в жидкой фазе выше теплопроводности его в твердой фазе), то также повысить эффективность использования энергии, поскольку одновременно с процессом распыления происходит дополнительная генерация вещества мишени за счет его испарения.

Недостаток известного магнетронного источника заключается в том, что он не может быть использован для получения высококачественных покрытий при конвейерном производстве. Действительно, в процессе осаждения с помощью известного магнетронного источника движущаяся подложка обязательно должна располагаться горизонтально и над тиглем. В результате только что напыленная на поверхность движущейся подложки пленка будет подвергаться механическому воздействию со стороны направляющих роликов, что неизбежно приведет к ухудшению ее качества.

Кроме того, увеличение длительности рабочего цикла известного магнетронного источника может быть достигнуто только за счет увеличения объема тигля, что приведет к снижению эффективности использования энергии, подводимой к источнику.

В основу изобретения поставлена задача разработать магнетронный источник, конструктивное выполнение которого обеспечило бы возможность размещения его над подложкой при одновременном сохранении высокой эффективности использования материала мишени, а также возможность увеличения длительности рабочего цикла без увеличения объема тигля.

Поставленная задача, согласно первому варианту, решена тем, что магнетронный источник, содержащий магнитную систему, анод и тигель из тугоплавкого немагнитного материала для размещения в нем расплавляемого материала мишени, согласно изобретению тигель снабжен крышкой, выполненной из тугоплавкого немагнитного материала со сквозными капиллярными каналами, выходящими на внутреннюю и внешнюю поверхности крышки, при этом длина L капиллярных каналов удовлетворяет неравенству

где

C - капиллярная постоянная материала мишени, см;

r - радиус капиллярных каналов, см.

Поставленная задача, согласно второму варианту, решена тем, что магнетронный источник, содержащий магнитную систему, анод и тигель из тугоплавкого немагнитного материала для размещения в нем расплавляемого материала мишени, согласно изобретению содержит дополнительный источник расплавленного материала мишени, тигель снабжен крышкой, выполненной из тугоплавкого немагнитного материала со сквозными капиллярными каналами, выходящими на внутреннюю и внешнюю поверхности крышки, при этом дополнительный источник расплавленного материала мишени связан через запорный элемент с полостью тигля, а длина L капиллярных каналов удовлетворяет неравенству

где

C - капиллярная постоянная материала мишени, см;

r - радиус капиллярных каналов, см.

Целесообразно, чтобы дополнительный источник расплавленного материала мишени был выполнен в виде по крайней мере одного контейнера, снабженного средствами нагрева и поршнем.

Такое выполнение магнетронного источника обеспечивает возможность размещения его над подложкой, поскольку подача материала в зону распыления осуществляется за счет капиллярного впитывания с образованием тонкой пленки расплава на внешней поверхности крышки тигля, иными словами, на поверхности зоны распыления материала.

Наличие дополнительного источника расплавленного материала мишени, расположенного вне рабочей зоны магнетронного источника и связанного с полостью тигля, позволяет уменьшить размеры тигля, а следовательно, массу материала мишени, нагрев которой осуществляется преимущественно за счет энергии, подводимой к магнетрону, при одновременном увеличении рабочего цикла магнетронного источника, который лимитирован лишь количеством материала мишени в дополнительном источнике.

Уменьшение размеров тигля влечет за собой существенное снижение тепловыделений в нем. Это позволяет уменьшить величину зазора между магнитами и тиглем, а следовательно, увеличить концентрацию магнитного поля у распыляемой поверхности. Увеличение же концентрации магнитного поля у распыляемой поверхности позволяет в свою очередь увеличить плотность тока разряда, а следовательно, ведет к увеличению скорости осаждения материала, т.е. к повышению производительности. Уменьшение зазора между тиглем и магнитной системой позволит уменьшить весогабаритные характеристики устройства.

В дальнейшем изобретение поясняется чертежами и описанием к ним.

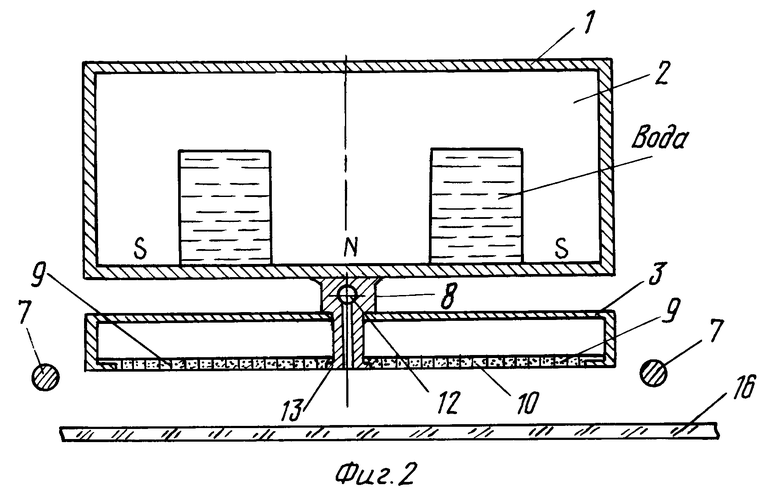

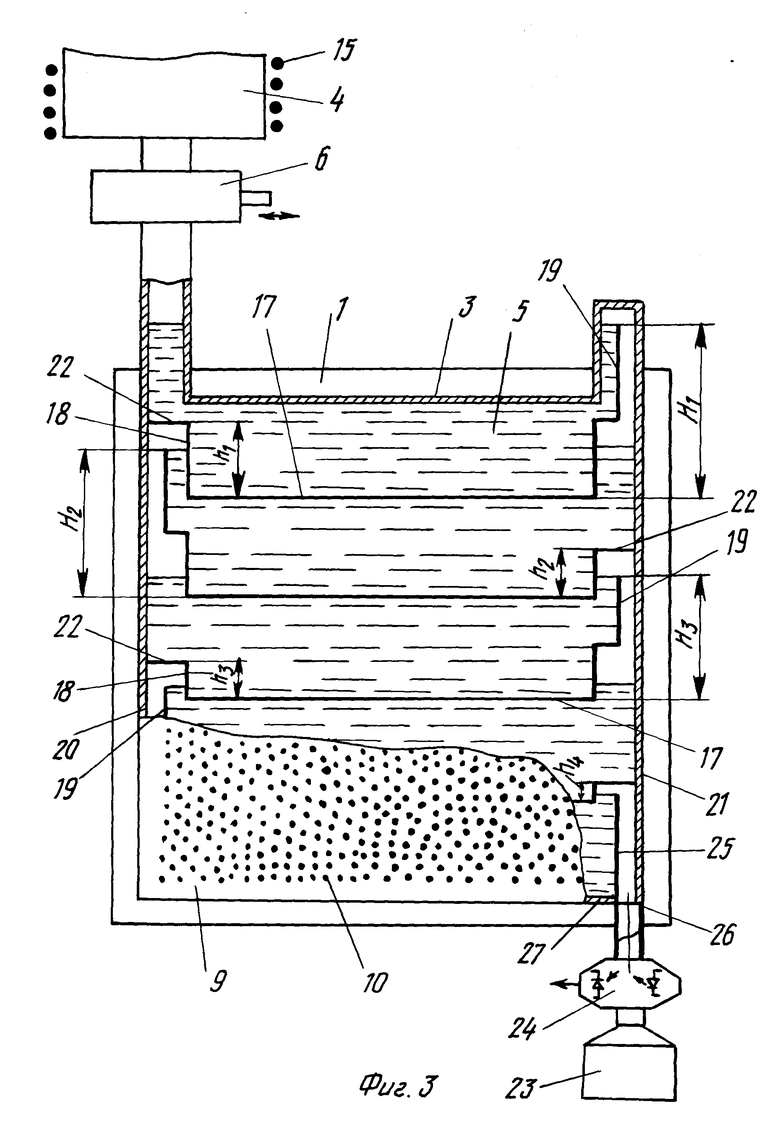

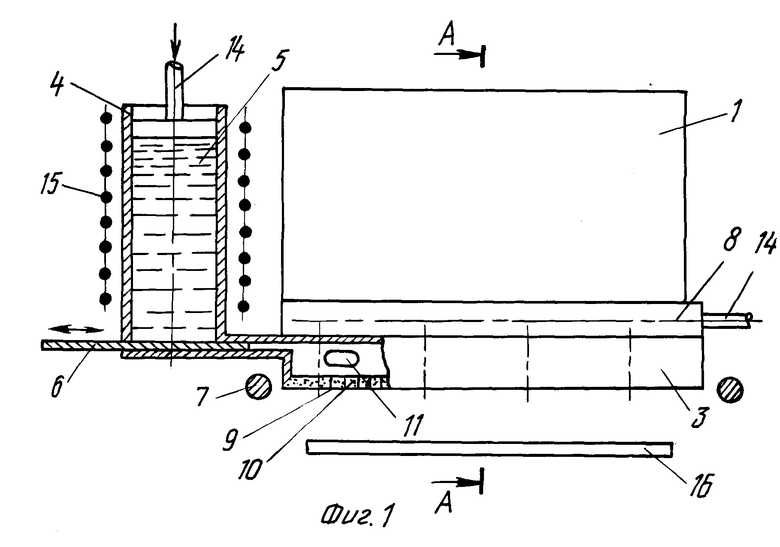

На фиг. 1 схематично изображен магнетронный источник для нанесения покрытий на горизонтально перемещаемую подложку; на фиг. 2 - разрез по А-А фиг. 1; на фиг. 3 - магнетронный источник для нанесения покрытий на вертикально перемещаемую подложку (вид со стороны подложки, частичный разрез).

Магнетронный источник содержит размещенную в корпусе 1 водоохлаждаемую магнитную систему 2, тигель 3, выполненный из тугоплавкого немагнитного материала, дополнительный источник 4 (контейнер) расплавленного материала 5 мишени, связанный с полостью тигля 3 через запорный элемент 6, выполненный, например, в виде задвижки, и анод 7. Тигель 3 закреплен на корпусе 1 с помощью элемента 8, выполняющего одновременно и функцию ребра жесткости. Тигель 3 снабжен также крышкой, выполненной в виде двух пластин 9 из тугоплавкого немагнитного материала со сквозными капиллярными каналами 10, выходящими одним концом на внешнюю поверхность пластин 9, а другим концом - на их внутреннюю поверхность. В нижней части элемента 8 выполнены сквозные отверстия 11, а в верхней его части - глухое отверстие 12, полость которого посредством отверстий 13 связана с окружающей источник средой. Отверстия 13 расположены на одинаковом расстоянии друг от друга вдоль всей длины элемента 8. Патрубок 14, отверстия 12 и 13 образуют систему подачи кислорода в случае реактивного распыления или инертного газа. Дополнительный источник 4 расплавленного материала 5 мишени снабжен поршнем со штоком 14 и средствами 15 для нагрева, например индуктором. Магнетронный источник размещен над движущейся подложкой 16, например над лентой стекла. Пластины 9 могут быть изготовлены с использованием обычных методов порошковой металлургии, а именно способов, описанных, например в авторских свидетельствах СССР N 791461 и 1734959.

Магнетронный источник для нанесения покрытий на вертикально перемещаемую подложку (фиг. 3) содержит размещенную в корпусе 1 водоохлаждаемую магнитную систему, тигель 3, выполненный из тугоплавкого немагнитного материала, дополнительный источник 4 (контейнер) расплавленного материала 5 мишени, связанный с полостью тигля 3 через регулируемый запорный элемент 6, снабженный средствами нагрева 15. В полости тигля 3 установлены на одинаковом расстоянии друг от друга горизонтальные перегородки 17 с отбортовками 18 и 19, при этом высота отбортовок 18 и 19 уменьшается сверху вниз, а именно h1 > h2 > h3 > ..., а H1 > H2 > H3 > ... . Отбортовки 18 горизонтальных перегородок 17 соединены с боковыми стенками 20 и 21 тигля в чередующейся последовательности с помощью горизонтальных перемычек 22, а именно отбортовка 18 высотой h1 соединена с боковой стенкой 20, отбортовка 18 высотой h2 - со стенкой 21, отбортовка 18 с высотой h3 - со стенкой 20 и т.д. Отбортовки 19 могут иметь прямой или ступенчатый (фиг. 3) профиль и закреплены с зазором в 1 - 5 мм относительно вышерасположенных отбортовок 18, перемычек 22, а также соответствующих стенок тигля 3. Тигель 3 снабжен также крышкой, выполненной в виде пластины 9 из тугоплавкого немагнитного материала со сквозными капиллярными каналами 10, выходящими одним концом на внешнюю поверхность пластины 9, а другим концом - на ее внутреннюю поверхность. Магнетронный источник содержит также съемный сборник 23 избыточного количества материала 5 мишени, фотоэлектрический датчик 24 капель, подключенный к счетчику числа импульсов (на чертеже не показан). Вход фотоэлектрического датчика 24 капель материала 5 мишени соединен с внутренней полостью тигля 3 через отверстие 26, выполненное в нижней стенке 27 (промежутке между боковой стенкой 21 и вертикальной перегородкой 25).

Магнетронный источник работает следующим образом.

Рабочий объем, в котором размещен магнетронный источник, откачивается до заданного давления, как правило, это 0,01 - 0,1 мм рт.ст. Затем через патрубок 14, глухое отверстие 12 и отверстия 13, образующих систему газоподачи, в рабочий объем напускается инертный газ, например аргон, а между тиглем 3 и анодом 7 прикладывается напряжение. При этом величина напряженности электрического поля в разрядном промежутке не должна превышать пороговой величины, соответствующей началу распыления материала пластин 9. Под действием ионов, бомбардирующих поверхность пластин 9, происходит их нагрев без распыления. Нагрев пластин 9 сопровождается нагревом всего тигля 3 за счет теплопроводности. Одновременно к источнику электрической энергии (на чертеже не показан) подключаются средства 15 нагрева материала 5 мишени, размещенного в источнике 4 (контейнере). С помощью термопар (на чертеже не показаны) осуществляется контроль температуры тигля 3 и материала 5 в источнике 4. При достижении температуры тигля и источника 4 величины, соответствующей температуре плавления материала 5, запорный элемент (задвижка) 6 открывается и материал 5 мишени под действием усилия, прикладываемого к штоку 14 поршня, заполняет всю полость нагретого тигля 3 за счет наличия отверстий 11. После заполнения полости нагретого тигля 3 расплавленным материалом 5 мишени за счет капиллярного впитывания происходит сначала заполнение материалом 5 мишени капиллярных каналов 10, а затем на внешних поверхностях пластин 9 образуются капли расплавленного материала 5 мишени, предельная величина которых, а следовательно, и толщина пленки может быть рассчитана на основании физических свойств материала пластин 9 и материала 5 мишени (см. Р.Финн. Равновесные капиллярные поверхности. - М.: "Мир", 1989 г.). Очевидно, что для образования на внешних поверхностях пластин 9 сплошной пленки расплавленного материала 5 мишени, расстояние между отверстиями капиллярных каналов 10 на внешней поверхности пластин 9 не должно превышать удвоенного значения радиуса предельной величины капель. Очевидно, как показали эксперименты, расстояние между отверстиями капиллярных каналов 10 должно быть меньше или равно радиусу предельного размера капель. Это обусловлено, по всей видимости, уменьшением величины поверхностного натяжения из-за активации поверхности материала мишени, поскольку при магнетронном распылении молекулы при взаимодействии с поверхностью мишени проникают на достаточно большую глубину - до 10 - 15 нм.

После образования на внешних поверхностях пластин 9 сплошной пленки расплавленного материала 5 мишени, постепенно увеличивая плотность тока, добиваются интенсивного распыления материала с поверхности пленки расплава. После достижения заданной величины упругости паров материала 5 мишени в рабочем объеме начинается процесс самораспыления, при этом подача в рабочий объем инертного газа (аргона) прекращается. Процесс напыления осуществляется на перемещаемую подложку 16, при этом оптимальным режимом работы магнетронного источника является равенство скорости поступления расплавленного материала 5 мишени на внешнюю поверхность пластин 9 и скорости его распыления.

Стабилизировать величину скорости поступления расплавленного материала 5 мишени на внешнюю поверхность пластин 9 можно путем изменения величины усилия, прикладываемого к штоку 14 поршня. Автоматически поддерживать на требуемом уровне толщину пленки на внешних поверхностях пластин 9 можно также за счет выполнения внешней поверхности пластины не плоской, а имеющей одинаковые уклоны от середины к краям в направлении, перпендикулярном направлению перемещения подложки. Величина уклонов выбирается в диапазоне 1 - 5o, при этом по краям тигля устанавливаются сборники избыточного материала 5 мишени. Здесь следует отметить, что крепление тигля 3 к корпусу 1 с помощью элемента 8, выполняющего одновременно функцию ребра жесткости, целесообразно только в случае нанесения покрытия на широкие ленточные подложки, например стеклянные, поскольку в этом случае площадь крышки тигля 3 велика, что может вызвать ее прогиб под действием веса, находящегося в полости тигля 3, расплавленного материала 5 мишени.

Использование источника 4 расплавленного материала мишени 5 не приводит к нарушению температурной стабильности устройства, так как в полость тигля 3 непрерывно поступает расплав, имеющий более низкую температуру по сравнению с температурой расплава на внешней поверхности пластин 9.

Выдавливание остатков расплавленного материала 5 мишени из источника 4 в полость тигля 3 осуществляется с помощью задвижки 6. При этом одновременно происходит разобщение полостей источника 4 и тигля 3. После этого средства 15 нагрева отключаются. Дальнейшая работа магнетронного источника сопровождается монотонным уменьшением количества расплавленного материала 5 мишени в полости тигля 3. По окончании рабочего цикла магнетронный источник отключается от источника электрической энергии и охлаждается. Затем производится загрузка материала 5 мишени в источник 4 и рабочий цикл повторяется.

Предложенный магнетронный источник может располагаться и под горизонтально перемещаемой подложкой 16. Однако в этом случае длительность рабочего цикла определяется только объемом источника 4. Следовательно, в этом случае целесообразно уменьшить объем полости тигля 3 до минимально допустимой величины.

В случае использования предложенного магнетронного источника для нанесения покрытий на вертикально перемещаемую с большой скоростью подложку (фиг. 3) внутреннюю полость тигля 3 необходимо разделить на отсеки с помощью горизонтальных перегородок 17 с боковыми отбортовками 18 и 19. Заполнение полости тигля 3 расплавленным материалом 5 мишени осуществляется из источника 4 с помощью регулируемого запорного элемента 6, при этом сначала происходит заполнение первого отсека до уровня H1. При дальнейшем поступлении материала 5 из источника 4 происходит перетекание материала 5 из первого отсека во второй и заполнение его до уровня H2. Аналогично происходит заполнение и последующих отсеков.

После заполнения последнего (самого нижнего) отсека материалом 5 мишени до уровня, определяемого высотой вертикальной перегородки 25, избыточный материал начнет поступать в съемный сборник 23, что будет зафиксировано фотоэлектрическим датчиком 24. Уменьшая расход материала 5 с помощью регулируемого запорного элемента 6, добиваются расхода материала 5, равного 1 - 2 каплям в минуту. Поскольку высота боковых отбортовок 19 уменьшается сверху вниз, то соответственно и количество материала 5, вытекающего из капиллярных отверстий 10, будет уменьшаться в направлении сверху вниз. Однако подбором числа перегородок 17 и высоты отбортовок 19 можно добиться такого режима работы магнетронного источника, при котором толщина пленки расплавленного материала 5 мишени будет постоянной по всей высоте тигля 3. Действительно, только часть материала 5, поступающего через капиллярные каналы 10, соответствующие первому отсеку, будет распыляться. Избыточное же количество материала 5 будет под действием силы тяжести стекать вниз. Однако, поскольку давление материала 5 в полости второго отсека меньше, чем в первом (H1 > H2), то и количество материала 5, поступающего из второго отсека через соответствующие капиллярные каналы 10, будет меньше. Количество же материала 5, распыляемого с единицы поверхности пластины 9, не зависит от высоты, поэтому на уровне второго отсека на внешнюю поверхность пластины 9 поступает меньшее количество избыточного материала, чем на уровне первого отсека. При оптимальном режиме работы магнетронного источника количество материала 5, поступающего на внешнюю поверхность пластины 9 через капиллярные каналы 10, соответствующие самому нижнему отсеку, и стекающего сверху, равно количеству распыляемого в единицу времени материала 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ ПЛАЗМАТРОН ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2124069C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЫЛЯЕМЫХ МИШЕНЕЙ ИЗ ЛИТЫХ ДИСИЛИЦИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2356964C1 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

| Способ вакуумно-плазменного осаждения тонкой пленки из оксинитрида фосфора лития | 2022 |

|

RU2793941C1 |

| ГЕНЕРАТОР ПЛАЗМЫ | 2010 |

|

RU2441354C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НАНОКЛАСТЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2362838C2 |

| Способ вакуумного ионно-плазменного осаждения тонкой пленки твердого электролита | 2021 |

|

RU2765563C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| Способ низкотемпературного нанесения нанокристаллического покрытия из альфа-оксида алюминия | 2018 |

|

RU2676719C1 |

Использование: техника получения покрытий методом распыления материалов из жидкой фазы. Сущность изобретения: магнетронный источник содержит размещенную в корпусе 1 водоохлаждаемую магнитную систему, тигель 3, выполненный из тугоплавкого немагнитного материала, дополнительный источник 4 расплавленного материала 5 мишени, связанный с полостью тигля 3 через запорный элемент 6 и анод 7. Тигель 3 снабжен также крышкой, выполненной в виде двух пластин 9 из тугоплавкого немагнитного материала со сквозными капиллярными каналами 10, выходящими одним концом на внешнюю поверхность пластин 9, а другим концом на их внутреннюю поверхность. Технический результат: получение высококачественных покрытий за счет возможности размещения магнетронного источника над подложкой с одновременным увеличением длительности рабочего цикла. 1 з.п.ф-лы, 3 ил.

где с - капиллярная постоянная материала мишени, см;

r - радиус капиллярных каналов, см.

где с - капиллярная постоянная материала мишени, см;

r - радиус капиллярных каналов, см.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Данилин Б.С | |||

| и Свергин В.К | |||

| Магнетронные распылительные системы | |||

| - М.: Радио и связь, 1982, с.67 и 68. | |||

Авторы

Даты

1999-01-20—Публикация

1997-03-05—Подача