Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных изделий на основе жидкого стекла в виде теплоизоляционных и огнезащитных плит, скорлуп, засыпного материала, которые могут быть применены при строительстве зданий и сооружений гражданского, промышленного и сельскохозяйственного назначения, а также в промэнергетике, включая атомные электростанции.

Известен способ изготовления пеносиликатного материала путем формования смеси жидкого стекла с мелким пористым заполнителем с последующей термообработкой в сверхвысокочастотном поле с удельным расходом энергии 0,7-1,5 кДж/куб.см, т.е. при температуре 180 - 200oC [1].

Наиболее близким аналогом для заявленного изобретения является способ изготовления пеносиликатного материала путем смешения нагретого до 50 - 60oC жидкого стекла с частью хлористого натрия и затем со смесью наполнителя - микрокремнезема с хлористым натрием, формования изделия и термообработку при 350 - 370oC в течение 3 - 4 ч. [2]

Решаемой задачей заявленного изобретения является получение теплоизоляционного материала с повышенной механической прочностью при снижении времени термообработки с сохранением влагостойкости материала.

Указанная задача решается тем, что в способе изготовления пеносиликатного материала путем смешения нагретого жидкого стекла с хлористым натрием и наполнителем, формования изделий и их термообработка, нагретое до 80oC жидкое стекло смешивают с хлористым натрием, затем с наполнителем - горелой породой фракции 0,063 - 0,1 мм с последующей выдержкой при 60 - 80oC в течение 30 - 90 мин, а термообработку осуществляют в сверхвысокочастотном поле с выдержкой при 200 - 350oC в течение 1 - 2 мин на 1 см толщины изделия, причем соотношение компонентов следующее (в мас.%):

Жидкое стекло - 75 - 90

Хлористый натрий - 3 - 10

Указанная горелая порода - 7 - 15

Кроме того, после выдержки смесь гранулируют, смешивают со вспученным вермикулитом фракции 0,063-1 мм в количестве 10-50 мас.% на 100% смеси и сушат при 70-85oC до влажности 10 - 30 мас.%.

Пример осуществления изобретения.

Используют следующие материалы:

жидкое натриевое стекло, товарное, с силикатным модулем мс 2,5-3,5 плотностью 1,35 - 1,45 г/ куб.см;

хлористый натрий, товарный, крупностью до 0,5 мм;

горелую породу измельченную до фракции 0,063 - 0,1 мм, например, горелую песчано-глинистую породу террикона Московского угольного бассейна Киреевской слюдяной фабрики, выпускающей вспученный вермикулит. Состав горелой породы приведен в табл 1.

Способ осуществляют следующим образом.

Пример 1.

В жидкое натриевое стекло с Мс 2,8 и плотностью 1,43 г/куб.см, нагретое до 80oC, добавляют хлористый натрий и перемешанную композицию выливают в работающий растворосмеситель, куда предварительно загружают порцию измельченной до фракции 0,063 - 0,1 мм горелой породы, перемешанную до однородного состояния смесь выгружают в поддон и выдерживают в термостате при 60 - 80oC в течение 30 - 90 мин. Затем смесь раскладывают в формы, которые помещают в СВЧ-печи, где термообрабатывают с выдержкой при 200-350oC в течение времени из расчета 1 - 2 мин на 1 см толщины изделия.

Пример 2.

Полученную по примеру 1 смесь после ее выдержки в термостате гранулируют, например, протиркой через сетку с ячейкой 3 мм и смешивают со вспученным вермикулитом фракции 0,063 - 1 мм в соотношении - на 100 мас.% смеси 10 - 50 мас. % вермикулита, затем полученную композицию сушат при температуре 70 - 85oC до влажности 10 - 30 мас.%.

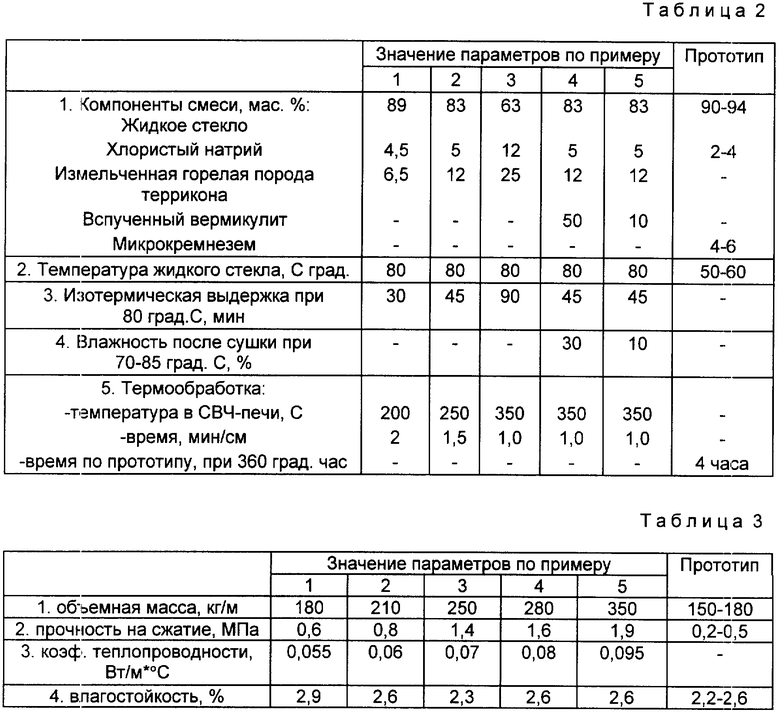

Составы смесей и параметры способа приведены в табл.2

Результаты испытаний представлены в табл. 3я

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА | 2007 |

|

RU2346906C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2126776C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| Способ получения пеносиликатного материала | 2023 |

|

RU2817369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО СИЛИКАТНОГО МАТЕРИАЛА | 1998 |

|

RU2173674C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МАТЕРИАЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2097362C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных изделий на основе жидкого стекла в виде плит, скорлуп, засыпного материала, которые могут быть применены при строительстве зданий и сооружений гражданского, промышленного и сельскохозяйственного назначения, а также в промэнергетике, включая атомные электростанции. Способ изготовления пеносиликатного материала предусматривает смешение нагретого до 80oC жидкого стекла 75 - 90 мас.% с хлористым натрием 3 - 10 мас.%, затем с наполнителем - горелой породой фракции 0,063 - 0,1 мм 7 - 15 мас.% с последующей выдержкой при 60 - 80oС в течение 30 - 90 мин, формование изделий и их термообработку в сверхвысокочастотном поле с выдержкой при 200 - 350oС в течение 1 - 2 мин на 1 см толщины изделия. Кроме того, после выдержки смесь гранулируют, смешивают со вспученным вермикулитом фракции 10-50 мас.% на 100 мас.% смеси и сушат при 70 - 85oС до влажности 10-30 мас.%. Способ обеспечивает: объемную массу 180 - 350 кг/куб. м, прочность при сжатии 0,6 - 1,9 МПа, теплопроводность 0,055-0,85 Вт/м • oC, влагостойкость 2,3 - 2,9%. 3 табл.

Жидкое стекло - 75 - 90

Хлористый натрий - 3 - 10

Указанная горелая порода - 7 - 15

2. Способ по п.1, отличающийся тем, что после выдержки смесь гранулируют, смешивают с вспученным вермикулитом фракции 0,063 - 1,0 мм в количестве 10 - 50 мас.% на 100 мас.% смеси и сушат при 70 - 85oС до влажности 10 - 30 мас.%.

| RU, патент, 2016886, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1706997, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-05-27—Публикация

1996-05-31—Подача