Изобретение относится к производству строительных материалов, преимущественно к производству теплоизоляционных негорючих, кислотостойких материалов.

Актуальной задачей в настоящее время является создание дешевых, негорючих, экологически чистых теплоизоляционных материалов с простой технологией изготовления.

Известна композиция для изготовления теплоизоляционного материала, включающая пористый легкий заполнитель, жидкое стекло, минеральное волокно, отходы металлического алюминия, гидроксид натрия и глинистый компонент [1]

Недостатками этой композиции являются низкие физико-механические показатели и невысокая стойкость материала к воздействию открытого огня.

Наиболее близким техническим решением к предлагаемой сырьевой смеси является сырьевая смесь для получения пеносиликатного теплоизоляционного материала, включающая жидкое стекло, поваренную соль, микрокремнезем [2]

Недостатками этой сырьевой смеси являются низкие физико-механические показатели и невысокая стойкость материала к воздействию открытого огня и к кислотам.

Цель изобретения создание сырьевой смеси для получения пеносиликатного материала, обеспечение наиболее высоких физико-механических показателей, высокой стойкости материала к воздействию открытого огня, низкой теплопроводности и высокой кислотостойкости.

Поставленная задача решается тем, что сырьевая смесь для получения пеносиликатного теплоизоляционного материала, включающая микрокремнезем, согласно изобретению, дополнительно содержит натр едкий при следующем соотношении компонентов, мас.

Микрокремнезем 67-77

Едкий натр 23-33

Преимущество предлагаемой сырьевой смеси для получения пеносиликатного теплоизоляционного материала в том, что введение едкого натра и использование микрокремнезема конденсированного марки МК-85 позволяет получить вспученный пенистый негорючий материал с небольшой объемной массой, высокой прочности и кислотостойкости, низкой теплопроводности и высокой стойкости к воздействию открытого огня.

В предлагаемой смеси используют микрокремнезем конденсированный марки МК-85, представляющий собой ультрадисперсный материал отход производства кристаллического кремния, ферросилиция, получаемый при газоочистке печей, следующего химического состава, мас.

Вода, не более 3

Диоксид кремния, не менее 85

Свободная щелочь (Na2O, K2O), не более 2

Окись кальция, не более 3

Серный ангидрид, не более 0,6

(ТУ-7-249533-01-90).

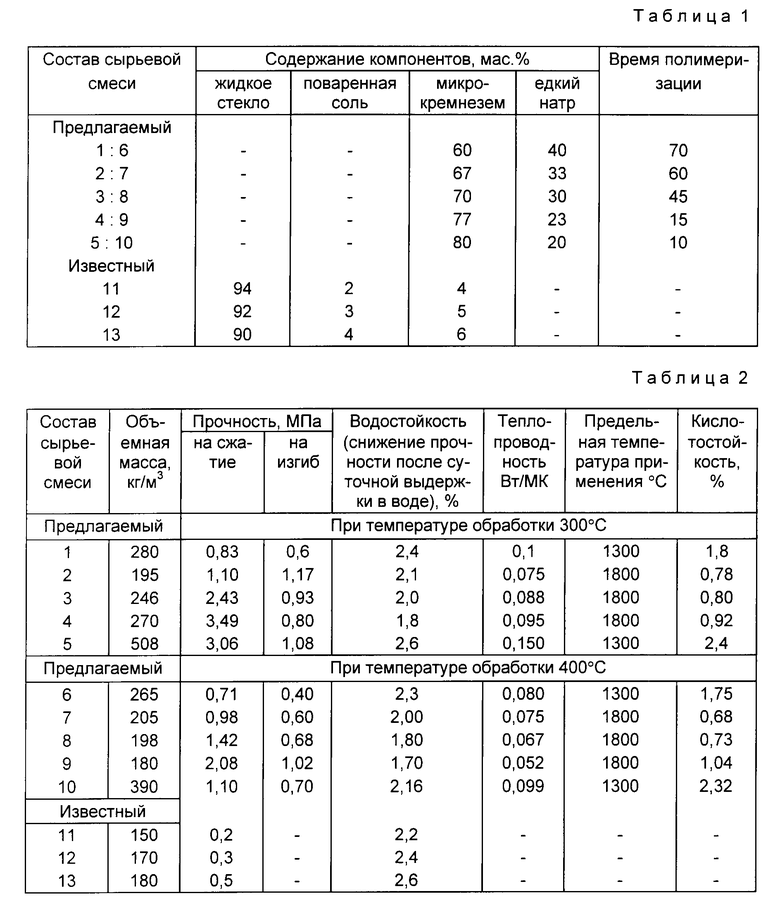

Сырьевые смеси для получения пеносиликатных теплоизоляционных материалов готовят в вариантах, указанных в табл.1.

Смесь готовят следующим образом. В раствор едкого натра (ГОСТ 4328-77) с плотностью ρ 1,2-1,42 г/см3 небольшими порциями добавляют микрокремнезем марки МК-85 при постоянном перемешивании до получения однородной массы. При достижении температуры реакционной массы 65-70oC полученную однородную смесь заливают в формы на половину объема, выдерживают при комнатной температуре в течение 15-60 мин, а затем подвергают термообработке при T 300-400oC в течение 2-3 ч. В течение этого времени смесь вспучивается и заполняет весь объем формы. Далее смесь постепенно охлаждают до комнатной температуры и вынимают из формы.

Для приготовления смеси могут быть использованы обычные строительные бетоно-и растворомешалки с числом оборотов не менее n 250 об/мин.

Физико-механические показатели пеносиликатного теплоизоляционного материала из предлагаемой, а также известной сырьевой смеси приведены в табл. 2.

Как видно из табл.1, 2, высокими прочностными характеристиками, низкой теплопроводностью, высшей стойкостью к воздействию открытого огня (предельная температура применения равна 1800oC в течение 45 мин), при низкой объемной массе обладает сырьевая смесь для получения пеносиликатного теплоизоляционного материала при следующем соотношении компонентов, мас.

Микрокремнезем марки МК-85 67-77

Едкий натр 23-33

с температурой термообработки 300-400oC. Ведение термообработки ниже 300oC приводит к увеличению объемной массы и теплопроводности, а увеличение температуры более 400oC снижает физико-механические показатели.

Полученный теплоизоляционный материал негорюч, экологически чист, соответствует гигиеническим нормам (заключения и сертификаты прилагаются), химически стоек к воздействию кислот.

Были проведены лабораторные (акт испытаний прилагается) и полупромышленные испытания на Дочернем предприятии производственной фирмы "КАМАЗстройиндустрия" и АО "КАМАЗ"а и намечено внедрение полученного теплоизоляционного материала на 1995 г. с объемом производства 5000 м3.

Таким образом, полученный пеносиликатный материал, благодаря своей высокой эффективности, негорючести, простоте приготовления, удачно сочетающим прочностные, гигиенические характеристики с низкой теплопроводностью может найти широкое применение: для потолочных перекрытий как в жилищном строительстве, так и промышленных зданиях и сооружениях; для теплоизоляции бетонных, кирпичных и деревянных стен; теплоизоляции электрических и металлургических печей, панелей, сборных модулей, холодильных установок и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442760C1 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ НЕГОРЮЧИЙ МАТЕРИАЛ | 2016 |

|

RU2638071C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2151121C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177462C2 |

| Сырьевая смесь для получения пеносиликатного теплоизоляционного материала | 1989 |

|

SU1706997A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2148046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| КОМПОЗИЦИЯ ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2003 |

|

RU2237642C1 |

Использование: производство строительных материалов, преимущественно теплоизоляционных негорючих, кислотостойких. Цель изобретения -получение высоких физико-механических показателей, высокой стойкости материала к воздействию открытого огня, низкой теплопроводности и высокой кислотостойкости. Сырьевая смесь для получения пеносиликатного теплоизоляционного материала содержит, мас.%: микрокремнезем 67-77, едкий натр 23-33. Прочность на сжатие 1,1-3,49 МПа, прочность на изгиб 0,8-1,17 МПа, водостойкость (снижение прочности после суточной выдержки в воде) 1,8-2,0%, теплопроводность 0,075-0,92%, предельная температура применения 1800oC. 2 табл.

Сырьевая смесь для получения пеносиликатного теплоизоляционного материала, включающая микрокремнезем, отличающаяся тем, что она дополнительно содержит едкий натр при следующем соотношении компонентов, мас.

Микрокремнезем 67 77

Едкий натр 23 33о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1807035, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельсов, 1706997, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-27—Публикация

1995-05-17—Подача