Изобретение относится к области получения синтетических нитей, в частности синтетических нитей, формуемых из анизотропных растворов в серной кислоте жесткоцепных ароматических полиамидов, смешанных с алифатическими полиамидами.

Прядильные растворы серной кислоты и ароматических и алифатических полиамидов, а также получаемые из них нити известны из японской заявки N 59163418 A, в которой описывается прядильный раствор, составленный из 80-99 мас. % поли(пара-фенилентерефталамида) и 1- 20 мас.% алифатического полиамида. Нити, получаемые из указанного прядильного раствора, в частности, пригодны для изготовления бумаги.

В Европейском патенте 392558 упоминается двухфазный раствор (прядильный раствор) из параарамидного полимера и термопластичного полимера, подобного полигексаметиленадипамиду или поли( Σ -капроамиду). Полагают, что получаемые из них нити пригодны для изготовления термоформованных изделий (препрегов).

Хотя известно, что нити из поли (пара-фенилентерефталамида) являются очень термостойкими и имеют очень высокую прочность, существует потребность в улучшении их других характеристик. В прототипах такие другие характеристики улучшали путем использования смесей. Однако, в свою очередь, было обнаружено то, что это приводит к ухудшению других благоприятных свойств нитей, таких как их прочность и/или стойкость к истиранию.

Было обнаружено, что путем использования прядильного раствора по настоящему изобретению можно добиться улучшенных физических свойств без значительной потери других благоприятных свойств. Такое улучшение было достигнуто путем использования композиции прядильного раствора, включающей ароматический и алифатический полиамид, и концентрированную серную кислоту, и оно отличается тем, что по меньшей мере один из ароматических и алифатических полиамидов представляет собой сополимер, состоящий из звеньев двух ароматических или двух алифатических гомополимеров соответственно, причем ароматический сополимер имеет формулу

(формула 1)

[-(NH-C6H4-NHCO-C6H4-CO)u (NH-C6H4-CONH-C6H4-NHCO-C6H4 -CO-)w] где u = 75-90 мас.%, предпочтительно 80-90 мас.%, и w = 10-25 мас.%, предпочтительно 10-20 мас.%,

и алифатический сополимер имеет формулу

(формула II)

[-(NH-(CH2)6-NHCO-(CH2)4-CO)n (NH-(CH2)5-CO-)m]

где n = 50-95 мас. %, предпочтительно 60-93 мас.%, и m = 5-90 мас.%, предпочтительно 7-40 мас.%.

Очень хорошие результаты получаются при использовании прядильного раствора согласно вышеуказанному изобретению, в котором присутствует примерно 16-19.4 мас.% ароматического полиамида, 0.6-4.0 мас.% алифатического полиамида и до 100 мас.% концентрированной серной кислоты. Такой прядильный раствор можно получить по способу, описанному в Европейском патенте N 021484, который приводится для ссылки.

Чтобы избежать разделения раствора алифатического и ароматического (со)полиамидов на две фазы, то есть на анизотропную и изотропную фазы, необходимо тщательное перемешивание раствора перед его переработкой, в частности, в том случае, если полимерная смесь в растворе содержит более 12 мас.% алифатических полиамидов в расчете на общее количество полимера в растворе.

В японской патентной заявке JP 59/116411-A описано, что для адгезии с резиной и другими материалами обычно наносится отделочное покрытие. Путем добавления алифатического полиамидного полимера к прядильному раствору поли(пара-фенилентерефталамида) достигается увеличение адгезии. Однако такое добавление сопровождается значительным снижением прочности. Путем использования прядильного раствора из поли (пара-фенилентерефталамида), алифатического полимера формулы II и серной кислоты можно получить нити, которые пригодны для получения армированных и самоармирующихся пластиков и армированных резинотехнических изделий, в частности корда для армирования автомобильных шин.

При использовании прядильного раствора из серной кислоты, поли(пара-фенилентерефталамила), и более 5 мас.% обычного алифатического полимера от общего количества присутствующих полимеров, получают нити, характеризующиеся значительным снижением (до 28% и даже более) прочности по сравнению с прочностью нитей на основе поли(пара-фенилентерефталамида). Как далее пояснено примерами результатов испытаний сформованных нитей из смесей поли(пара-фенилентерефталамида) и сополимера формулы II, их снижение прочности значительно меньше. С другой стороны, при использовании такой смеси можно достигнуть увеличения адгезионных свойств нитей по сравнению с нитями на основе поли(пара-фенилентерефталамида). Алифатический сополиамид предпочтительно используют в количествах от 3 до 20 мас.% от общего количества присутствующего полимера.

Согласно патентной заявке Великобритании GB 2160878 смесь поли(пара-фенилентерефталамида) и ароматико-алифатического сополиамида в концентрированной серной кислоте для получения волокон с повышенной прочностью и модулем упругости. Недостатком этого способа является необходимость введения в смесь до 15 мас.% ароматико-алифатического сополиамида, получение которого является очень трудным, во всяком случае более трудным, чем получение поли(пара-фенилентерефталамида). Кроме того, плотность нитей не снижается, в отличие от того, что было обнаружено при использовании прядильных растворов по настоящему изобретению.

Было найдено, что прочность на истирание нитей, получаемых из прядильного раствора, содержащего ароматический сополиамид формулы I и алифатический сополиамид формулы II, выше, чем прочность на истирание для прототипных композиций нитей, содержащих поли(пара-фенилентерефталамид) и алифатический полиамид.

Неожиданно оказалось, что при введении вышеуказанного алифатического сополиамида формулы II при определенном соотношении между компонентами прочность нити и ее сопротивление истиранию резко возрастают. Механизм повышения прочности нитей из вышеуказанных смесей, очевидно, отличается от того, который имеет место при смешении ароматико-алифатической добавки с поли(пара-фенилентерефталамидом), как в патентной заявке Великобритании GB 2160878, поскольку алифатический сополиамид не может встраиваться в кристаллическую решетку поли(пара-фенилентерефталамида).

Путем использования алифатического сополиамида формулы II в количестве до 8 мас. % с остальным количеством (92 мас.%) полимера, представляющего собой поли(пара-фенилентерефталамид), получается нить, имеющая прочность до 2010- 2059 мН/текс, в то время как сравнимая нить полимера поли(пара-фенилентерефталамида) имеет прочность около 2059 мН/текс. Прочность нити увеличивается, когда вместе с алифатическим сополиамидом формулы II используют ароматический сополиамид формулы I. При сравнении с прочностью нити на основе того же поли(пара-фенилентерефталамида), равной 2059 мН/текс, было обнаружено, что прочность нити составляет от 2255 до 2450 мН/текс.

При более высокой концентрации алифатического сополиамида в смеси полимеров (до 20 мас.%) достигается меньшее снижение прочности нити в сравнении с алифатическими полиамидами, такими как поликапроамид или полигексаметиленадипамид или их смеси.

Количество вводимых алифатических полиамидов составляет 3-20 мас.% от смеси полимеров. Добавление менее 3 мас.% алифатических сополиамидов не оказывает значительного воздействия на свойства нитей. Добавление более 20 мас. % такого алифатического полиамида приводит к снижению прочности, что не считается приемлемым для применения нитей.

Было обнаружено, что прочность нитей не снижается, когда используют смесь ароматического сополиамида формулы 1 и алифатического полиамида, такого как поликапроамид или полигексаметиленадипамид (PA 6 и PA 66), в отличие от того, что наблюдалось при использовании поли(пара-фенилентерефталамида) и такого алифатического полиамида. Более того, было найдено, что нити, изготовленные из найденной композиции, имеют низкую плотность, что считается благоприятным в применениях, где требуется низкая плотность в сочетании с очень высокой прочностью нити. В особенности это имеет место, когда нити используют для получения армированных пластиков, армированных резиновых изделий и теплоизоляционных материалов.

Следовательно, изобретение также охватывает прядильный раствор ароматического сополиамида формулы I, алифатического полиамида PA 6, PA 66 или их сополимера, и серной кислоты.

Очень благоприятный прядильный раствор и формуемые из него нити получаются, когда прядильный раствор ароматического сополиамида формулы I используют вместе с алифатическим сополиамидом формулы II и с концентрированной серной кислотой. Прядильный раствор предпочтительно содержит 16-18.5 мас. % ароматического сополиамида, 1.5-4.0 мас.% алифатического сополиамида, и остальное количество составляет серная кислота.

Изобретение далее иллюстрируется приведенными ниже примерами. В этих примерах логарифмическую вязкость ηлог, которая определяется как ηлог= ln(ηrel)/C, где С - концентрация, определяют вискозиметрическим методом для растворов, содержащих 0.5 г полимера в 100 мл 96% серной кислоты при 25oC. Прочность нити, имеющей оптимальную крутку, определяют при зажиме нити длиной 500 мм в приборе Инстрон для определения прочности на разрыв согласно стандартным методикам.

Пример 1

20%-ный прядильный раствор получают в реакторе емкостью 63 литра. Для этого 9.5 кг (19 мас.%) ароматического сополиамида формулы I, где u = 90 и w = 10 мас.%, с логарифмической вязкостью 5.5 дл/г, 0.5 кг (1 мас.%) алифатического сополиамида формулы II, где n = 80 и m = 20 мас.%, с логарифмической вязкостью 1.2 дл/г, и 21.9 л (80 мас.%) 99.9%-ной серной кислоты перемешивают под вакуумом при температуре 75oC. Затем раствор подают на фильтрацию и на прядильную машину. Формование проводят по сухо-мокрому способу через воздушный зазор около 10 мм в осадительную ванну, содержащую 10%-ную серную кислоту при температуре 8oC. Скорость приема нити составляет 85 м/мин. Используют чашечные фильеры из драгоценного металла с диаметром чаши 28 мм, числом отверстий 1000 и диаметром отверстий 0.07 мм. Кратность вытяжки струй прядильного раствора составляет 8.2. На прядильной машине нить подвергают промывке под натяжением 20-60 мН/текс. Далее проводят нейтрализацию кислоты с использованием 0.02%-ного раствора гидроокиси натрия. Затем нить сушат при температуре 120-150oC и принимают на приемное устройство без крутки после прядения. ηлог смеси полимеров в нити составляет 4.8 дл/г. Затем нить подвергают крутке до 80 кручений на метр. Линейная плотность нити составляет 167 текс, прочность нити (удельная разрывная нагрузка) - 2255 мН/текс и относительное удлинение (при разрыве) - 4.3%. Было найдено, что сопротивление истиранию составляет 23 тысячи циклов.

Пример 1A (сравнительный)

Прочность нити, формуемой в условиях, подобных таковым из примера 1, из 20%-ного раствора, используемого в примере 1 сополиамида, и так же, как указано в примере 1, но без добавления алифатического сополиамида к раствору, составляет 2010 мН/текс. Сопротивление истиранию составляет 14 тысяч циклов.

Пример 1B

Нить формуют по такой же методике, которая указана в примере 1, при этом применяется то же количество ароматического сополиамида формулы I. Вместо алифатического сополиамида формулы II на этот раз в смесь таким же образом вводят подобное количество поликапроамида с ηлог 1.2 дл/г, и нить формуют в условиях, подобных таковым из примера 1. Получаемая нить имеет прочность 1990 мН/текс и сопротивление истиранию 12 тысяч циклов. Было обнаружено, что адгезия лучше, чем адгезия нитей, полученных в примере 1А.

Примеры 2-7

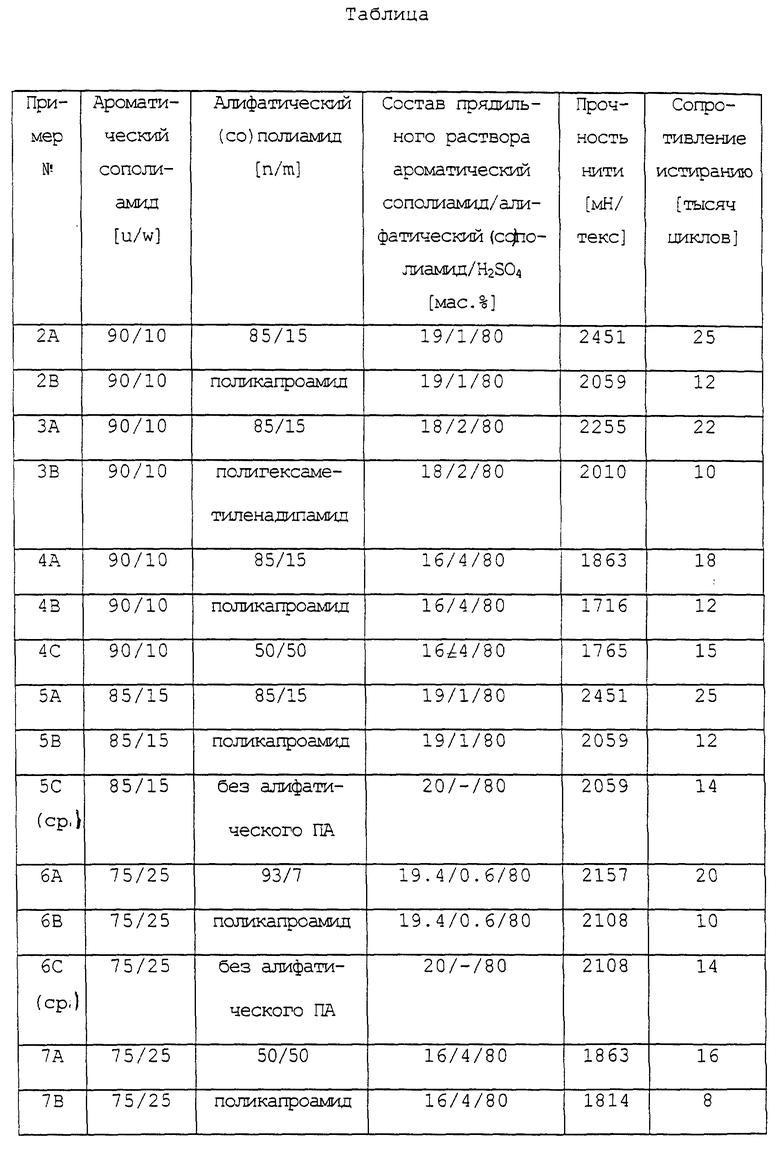

Были получены несколько прядильных растворов, причем использовали различные их составы и полимеры различной структуры. Прядильные растворы, содержащие 20 мас.% полимеров, получают путем смешения полимерных компонентов с 99.8%-ной серной кислотой. После 4 часов перемешивания в смесителе под вакуумом при 75oC полученный анизотропный раствор подают на фильтрацию и далее - на прядильную машину. Нити формуют так же, как описано в примере 1. Измеряют прочность нитей и сопротивление истиранию; они указаны в таблице 1. В таблице 1 также указаны название и количество каждого использованного полимера. Ароматическим сополиамидом является сополиамид формулы I. ηлог используемого ароматического сополиамида составляет 5.4-5.5 дл/г, а ηлог алифатических (со)полиамидов составляет 1.2 дл/г.

Для полимерных композиций, не содержащих алифатический сополиамид формулы II, но содержащих вместо него гомополимер алифатического полиамида, подобного поликапроамиду или полигексаметиленадипамиду, была обнаружена сравнимая прочность полученных из них нитей. Нити, полученные из этих полимерных композиций, имеют значительно увеличенную адгезию по сравнению с композициями, вообще не содержащими алифатического полиамида. Превосходство характеристик нитей, полученных из полимерных композиций, содержащих как ароматический сополиамид формулы I, так и алифатический сополиамид формулы II, очевидно из вышеприведенных результатов.

Пример 8

38 г (19 мас.%) поли(пара-фенилентерефталамида) с ηлог 5.8 дл/г и 2 г (1 мас. %) алифатического сополиамида формулы II при n = 85 и m = 15 мас.% и с ηлог 1-2 дл/г вводят в виде смеси в 87.4 мл (80 мас.%) 99.8%-ной серной кислоты, перемешивают в смесителе в течение 3 часов при 82oC, фильтруют и деаэрируют в течение одного часа при температуре растворения. Из полученного таким образом анизотропного прядильного раствора, содержащего 20% полимера, формуют нити 5-мм воздушный зазор по сухо-мокрому способу в воду с температурой 10oC при скорости приема нити 120 м/мин. Кратность вытяжки струй составляет 6.1. Используемые фильеры имеют 100 отверстий, диаметр отверстий составляет 0.08 мм. Мокрую нить принимают на бобину и промывают от кислоты. Затем нить сушат при комнатной температуре и скручивают до 150 кручений/метр. ηлог полимерной смеси в нити составляет 4.8 дл/г, линейная плотность нити - 29.4 текс, прочность нити составляет 2059 мН/текс, относительное удлинение при разрыве - 3.4%, сопротивление истиранию нити - 22 тысячи циклов.

Пример 8А (сравнительный)

Прочность нити, формуемой из раствора, содержащего 20% полимера поли(пара-фенилентерефталамида), без какого-либо алифатического (со)полиамида, составляет 1961 мН/текс, сопротивление истиранию составляет 10 тысяч циклов.

Пример 9

36 г (18 мас.%) поли(пара-фенилентерефталамида) и 4 г (2 мас.%) алифатического сополиамида формулы II при n = 85 и m = 15 мас.% (ηлог 1.2 дл/г) вводят в виде смеси в 87.4 мл (80 мас.%) 99.8%-ной серной кислоты, перемешивают в смесителе в течение 3 часов при 82oC, фильтруют и деаэрируют в течение одного часа при температуре растворения. Формование нити осуществляют так, как описано в примере 8. ηлог полимерной смеси в нити составляет 4.8 дл/г. Прочность нити 1961 мН/текс, относительное удлинение при разрыве 3.3%, сопротивление истиранию 20 тысяч циклов.

Пример 9A (сравнительный)

При повторении примера 9, за исключением того, что вместо алифатического сополиамида формулы II использовали поликапроамид и полигексаметиленадипамид с ηлог обоих 1.2 дл/г, полученные нити имеют прочность около 1441 мН/текс и сопротивление истиранию 8 тысяч циклов. Раствор, из которого были изготовлены эти нити, имеет следующий состав: 18.4/1.6/80 мас.% (поли(пара-фенилентерефталамид)/PA 6 или PA 6.6/серная кислота).

Пример 10

18.5 мас.% ароматического сополиамида формулы I, в котором u = 90 и w = 10 мас. %, с ηлог 5.5 дл/г и 1.5 мас.% полигексаметиленадипамида с ηлог 1.0 дл/г (7,5 мас. % алифатического полиамида в смеси полимеров) растворяют в 43.7 мл (80 мас.%) 99.8%-ной серной кислоте, перемешивают в смесителе в течение 3 часов при 74-78oC, фильтруют и деаэрируют в течение 1.5-2 часов при температуре растворения. Формование нити осуществляют так, как это описано в примере 8. ηлог смеси полимеров в нити составляет 5.1 дл/г. Линейная плотность нити 29.4 текс, плотность 1.35 г/см3. Найденная прочность нити 2010 мН/текс соответствует прочности нити, не содержащей какого-либо гибкоцепного полимера, но формуемой при тех же условиях из раствора жесткоцепного полиамида, содержащего 20% полимера. Найдено, что сопротивление изгибу из полученной нити составляет 14000-16000 циклов, в то время как сопротивление изгибу для нити, не содержащей алифатический полиамид, составляет 2000 циклов.

Пример 11

Прядильный раствор, содержащий 20% полимера, получают в реакторе емкостью 60 л. Для этой цели используют 18 мас.% ароматического полиамида формулы I, где u = 85 и w = 15 мас.% с ηлог 5.5 дл/г; 2 мас.% полиакриламида с ηлог 1.33 дл/г (10% ароматического полиамида в смеси полимеров); и 22 л (80 мас. %) 99.8%-ной серной кислоты. Приготовление прядильного раствора и формование нити осуществляют так, как это описано в примере 1. ηлог смеси полимеров в нити составляет 4.8 дл/г. Линейная плотность нити 167 текс, плотность - 1.35 г/см2. Прочность нити составляет 2010 мH/текс, что соответствует прочности для нити, полученной в тех же условиях только из поли(пара-фенилентерефталамида), то есть не содержащей каких-либо гибкоцепных полимеров (алифатического полиамида). Динамический модуль упругости нити составляет 98066 H/мм2, относительное удлинение при разрыве - 3.5%.

Пример 12

Приготовление прядильного раствора и формование нити осуществляют так, как описано в примере 1, за исключением того, что используют 17 мас.% ароматического сополиамида формулы I, где u = 80, w = 20 мас.% и ηлог 5.5 дл/г, вместе - с 3 мас.% поликапроамида с ηлог 1.33 дл/г. Таким образом, полимерная смесь включает 15 мас.% алифатического полиамида. ηлог полимерной смеси в нити составляет 4.7 дл/г. Линейная плотность нити составляет 167 текс, плотность - 1.26 г/см2, и прочность - 1765-1863 мН/текс. Обнаружено, что динамический модуль упругости составляет 107866 H/мм2, относительное удлинение при разрыве - 3.2-3.6%. Падение прочности нити в сравнении с нитью, не содержащей гибкие цепи, составляет 7- 12%.

Пример 13

Приготовление прядильного раствора и формование нити осуществляют так, как это описано в примере 1, за исключением того, что используют 16 мас.% ароматического сополиамида формулы I, где u = 75, w = 25 мас.% с ηлог 5.5 дл/г, вместе с 4 мас.% поликапроамида с ηлог 1-33 дл/г. Таким образом, полимерная смесь включает 20 мас.% алифатического полиамида. ηлог полимерной смеси в нити составляет 4.65 дл/г. Плотность нити составляет 1.17 г/см3, прочность нити - 1617-1716 мН/текс. Динамический модуль упругости составляет 93157-118000 Н/мм2, относительное удлинение при разрыве - 3.3-3.7%. Падение прочности нити в сравнении с нитью, не содержащей алифатический полиамид (2010 мН/текс), составляет 15-20%.

Пример 14 (сравнительный)

Приготовление прядильного раствора и формование нити осуществляют аналогично тому, как это описано в примере 8, за исключением того, что используют 18.4 мас.% поли(пара-фенилентерефталамида) (ηлог 5.8 дл/г) вместе с 1.6 мас. % поликапроамида ( ηлог 1.33 дл/г) и 43.7 мл (80 мас.%) 99.8%-ной серной кислоты. ηлог полимерной смеси в нити составляет 4.8 дл/г. Плотность нити - 1.34 г/см3, прочность нити - 1441 мН/текс (по сравнению с прочностью нити на основе только поли(пара-фенилентерефталамида), равной 2010 мН/текс). Таким образом, падение прочности равно 30%. Сопротивление изгибу нити составляет 6000 циклов. Для нитей из поли(пара-фенилентерефталамида) без какого-либо алифатического полиамида этот показатель составил 1000 циклов.

Пример 15 (сравнительный)

Приготовление прядильного раствора и формование нити осуществляют аналогично тому, как это описано в примере 8, за исключением того, что используют 18.6 мас.% поли(парафенилентерефталамида) (ηлог 5.8 дл/г) вместе с 1.4 мас. % полигексаметиленадипамида с ηлог 1.33 дл/г и 43.7 мл (80 мас.%) 99.8%-ной серной кислоты. Плотность нити составила 1.42 г/см3 и не изменилась по сравнению с плотностью нити на основе поли(пара-фенилентерефталамида), не содержащей алифатического полиамида. Прочность нити составляет 1441 мН/текс. Таким образом, падение прочности равно 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛОКНА | 1997 |

|

RU2130980C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| РАСТВОР ДЛЯ ФОРМИРОВАНИЯ ПОЛИАМИДНЫХ НИТЕЙ | 1993 |

|

RU2063487C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЗОТРОПНОГО ПОЛИМЕРНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ПЛЕНОК И ВОЛОКОН | 1998 |

|

RU2136792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ВОЛОКНА | 2000 |

|

RU2180369C2 |

| АНИЗОТРОПНЫЙ РАСТВОР НА ОСНОВЕ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ И ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ДАННОГО РАСТВОРА | 1996 |

|

RU2111978C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1993 |

|

RU2093619C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2075560C1 |

Описывается композиция прядильного раствора, включающая полностью ароматический полиамид, содержащий звенья гомополимера формулы [-(NH-C6H4-NHCO-C6H4-CO-)] , алифатический полиамид, содержащий звенья гомополимера поликарпроамида или полигексаметиленадипамида, и концентрированную серную кислоту, отличающаяся тем, что по меньшей мере один из полиамидов является сополимером, состоящим из двух ароматических или двух алифатических звеньев гомополимера, причем ароматический сополимер имеет формулу

[-(NH-C6H4-NHCO-C6H4-CO-)] u(-NH-C6H4 -CaNH-C6H4-NHCO-C6H4-CO-)w] где u = 75-90 мас.%, W = 10-25 мас.%,

и алифатический сополимер имеет формулу

[-(NH-(CH2)6-NHCO-(CH2)4-CO-)n(-HN-(CH2)5-CO-)m]

где n = 50-95 мас.%, m = 5-50 мас.%,

а композиция прядильного раствора содержит 16-19 мас.% полностью ароматического полиамида, 0,6-4,0 мас.% алифатического сополиамида, а остальное количество соответствует концентрированной серной кислоте. Технический результат - значительное увеличение прочности нити и сопротивления истиранию. 6 з.п. ф-лы, 1 табл.

[-(NН- С6Н4-NНСО-С6Н4-СО-)],

алифатический полиамид, содержащий звенья гомополимера поликапроамида или полигексаметиленадипамида, и концентрированную серную кислоту, отличающаяся тем, что по меньшей мере один из полиамидов является сополимером, состоящим из двух ароматических или двух алифатических звеньев гомополимера, причем ароматический сополимер имеет формулу

[-(NН-С6Н4-NНСО-С6Н4-СО-)u(-NН-С6Н4-СОNН-С6Н4-NНСО-С6Н4-СО-)w] ,

где u = 75 - 90 мас.%, w = 10 - 25 мас.%,

и алифатический сополимер имеет формулу

[-(NН-(СН2)6-NНСО-(СН2)4-СО-)n(-NН-( СН2)5-СО-)m],

где n = 50 - 95 мас.%, m = 5 - 50 мас.%,

а композиция прядильного раствора содержит 16 - 19,4 мас.% полностью ароматического полиамида, 0,6 - 4,0 мас.% алифатического сополиамида, а остальное количество соответствует концентрированной серной кислоте.

[-(NН-С6Н4-NНСО-С6Н4-СО-)u(-NН-С6Н4-СОNН-С6Н4-NНСО-С6Н4-СО-)w] ,

где u = 75 - 90 мас.%, w = 10 - 25 мас.%.

[-(NН-(СН2)6-NНСО-(СН2)4-СО-)n(-НN-(СН2)5-СО-)m],

где n = 50 - 95 мас.%, m = 5 - 50 мас.%.

и алифатический полиамид, отличающиеся тем, что по меньшей мере один из полиамидов является сополимером, состоящим из двух ароматических или двух алифатических звеньев гомополимера, причем ароматический сополимер имеет формулу

[-(NН-С6Н4-NНСО-С6Н4-СО-)u(-NН-С6Н4-СОNН-С6Н4-NНСО-С6Н4-СО-)w] ,

где u = 75 - 90 мас.%, w = 10 - 25 мас.%,

и алифатический сополимер имеет формулу

[-(NН-(СН2)6-NНСО-(СН2)4-СО-)n(-НN-(СН2)5-СО-)m],

где n = 50 - 95 мас.%, m = 5 - 50 мас.%.

[-(NН-С6Н4-NНСО-С6Н4-СО-)u(-NН-С6Н4-СОNН-С6Н4-NНСО-С6Н4-СО-)w] ,

где u = 75 - 90 мас.%, w = 10 - 25 мас.%.

[-(NН-(СН2)6-NНСО-(СН2)4-СО-)n(-НN-(СН2)5-СО-)m],

где n = 50 - 95 мас.%, m = 5 - 50 мас.%.

| ВАКУУМНЫЙ КОНДЕНСАТОР ПЕРЕМЕННОЙ ЕМКОСТИ | 0 |

|

SU392558A1 |

| JP 59163418 А, 1984 | |||

| Способ получения волокон | 1987 |

|

SU1782253A3 |

| Прядильный раствор для формования ароматического полиамидного волокна | 1974 |

|

SU507673A1 |

Авторы

Даты

2000-03-20—Публикация

1995-03-30—Подача