Изобретение относится к технологии получения пресс-композиции на основе гидролизного лигнина и может быть использовано для изготовления прессованных материалов при повышенных температурах.

Известен способ получения пресс-композиция из гидролизного лигнина, включающий активацию его гидратом окиси аммония при 80-100oC в течение 10-20 мин [1]. Однако изделия, изготовленные по этому способу, имеют недостаточно высокие свойства.

Известен также способ получения пресс-композиция для изготовления изделий для настила полов [2], согласно которому подготовка пресс-массы состоит в гидролизе опилок смешением их с гидролизным лигнином и пластификатором. Недостатком этого способа является высокая трудо- и энергоемкость процесса гидролиза опилок, требующего, кроме того, оригинального аппаратурного оформления. Прочностные свойства материалов, полученных из такой пресс-массы, недостаточно высоки, что является следствием низкой активности лигнина. Кроме того, малое содержание гидролизного лигнина не позволяет утилизировать его в больших объемах.

Наиболее близким к заявляемому является способ, включающий смешение древесной стружки со связующим и со смесью гидролизного лигнина и шлифовальной пыли, имеющей влажность 10-20% и взятой в количестве 10-20% от массы исходных компонентов [3] . Однако вследствие низкой химической активности компонентов пресс-масс получаемые материалы обладают недостаточно высокими физико-механическими показателями. Кроме того, из-за высокой засоренности рабочей зоны ее необходимо оборудовать дополнительными вентиляционными устройствами для удаления пылевидных частиц.

Цель изобретения - улучшение свойств изделий, упрощение технологии получения пресс-композиции, повышение реакционной способности ее компонентов.

Поставленная цель достигается тем, что перед смешением компонентов гидролизный лигнин и древесные частицы, взятые в количестве 23-46 мас.% и 50-71 мас.% соответственно, подвергают совместной активации 25%-ным водным раствором гидрата окиси аммония при его расходе 12-16% от массы абс. сухого лигнина и древесных частиц. Активацию проводят при температуре 70-100oC в течение 60-120 мин. После активации полученную массу сушат до влажности 8-12% при температуре 80-100oC, а затем ее смешивают с 50%-ным водным раствором карбамидоформальдегидной смолы, взятой в количестве 4-6 мас.%.

При обработке водным раствором аммиака лигноуглеводородный комплекс древесины подвергается деструкции с разрывом химических связей, в результате чего освобождаются активные функциональные группы. Образуется значительное количество низкометилированного лигнина и веществ, экстрагируемых спиртобензольной смесью, которые способны вступать в реакции конденсации при термообработке. Действие аммиачной воды на гидролизный лигнин вызывает глубокие его изменения. Продукты активации отличаются от исходного лигнина значительно более высоким содержанием гидроксильных и карбоксильных групп и низким содержанием метоксильных. То есть продукты активации обладают повышенной реакционной способностью в сравнении с исходными. Кроме того, обработка гидратом окиси аммония обеспечивает пластификацию древесины и лигнина, благодаря чему при пьезообработке зоны контакта частиц между собой расширяются, а это создает предпосылки к увеличению количества связей в единице объема готового изделия. Взаимодействие продуктов деструкции гидролизного лигнина и древесины между собой начинается уже в процессе активации и активно продолжается при сушке. Образовавшиеся полимероподобные вещества по физическим свойствам напоминают альдегидные олигомеры резольного типа. Сушку проводят при температуре менее 100oC, так как при большей температуре в массе начинаются необратимые поликонденсационные процессы. При сушке продукты активации полностью переходят в состояние, аналогичное резитольному. Происходит их конгломерация. В быстроходном смесителе одновременно происходит разрушение конгломератов и смешение со смолою. На выходе из смесителя пресс-композиция представляет собой массу однородного дисперсионного состава коричневого цвета. Частицы древесины осмоляются и обволакиваются гидролизным лигнином. После контроля влажности пресс-композиция направляется на подпрессовку и горячее прессование, в процессе которого в массе происходят сложные поликонденсационные процессы, химическое взаимодействие метилольных групп смолы, гидроксильных групп древесины, гидроксильных и карбоксильных групп активированного лигнина и продуктов деструкции древесины. В результате полимероподобные вещества, синтетическая смола и продукты их взаимодействия переходят в состояние резита с образованием прочных и водостойких химических связей, обеспечивающих получение качественных материалов.

Предлагаемый способ реализуется следующим образом.

Берут гидролизный лигнин и древесные частицы (например, опилки) исходной влажности. В реакторе их смешивают и активируют гидратом окиси аммония, интенсивно перемешивая при этом. Затем массу сушат до влажности 8-12%. Полученную пресс-композицию в быстроходном смесителе совмещают с карбамидоформальдегидной смолой. Применяют смолу марки КФ-Б ГОСТ 14231-88 50%-ного водного раствора. Расход - 4-9 мас.%.

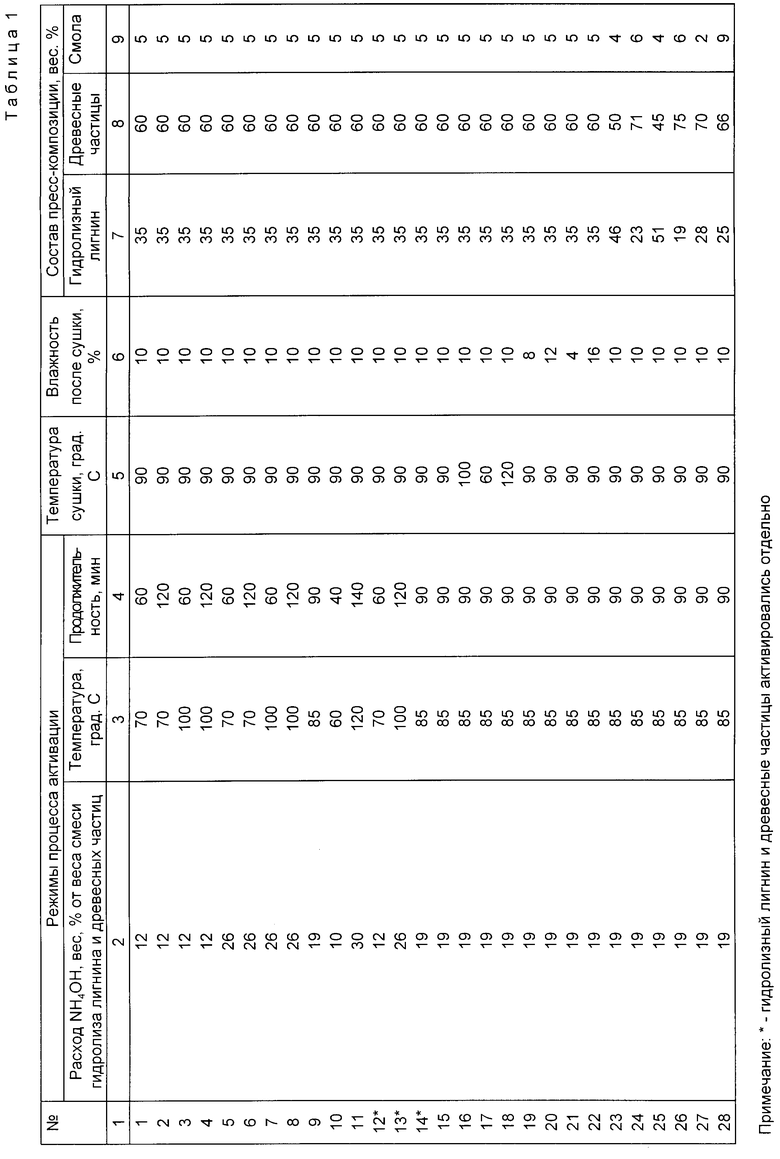

По описанной технологии готовят пресс-композиции, отличающиеся расходом активатора, режимами активации и сушки, а также влажностью заполнителя перед осмолением (см. табл. 1).

Полученную пресс-композицию предварительно прессуют в брикет при 25±5oC и давлении 30±1 МПа, а затем окончательно в изделие при 180±5oC, давлении 15±1 МПа и выдержке 0,8±0,1мин/мм. Отпрессованные изделия кондиционировались при стандартных условиях в течение 10 сут.

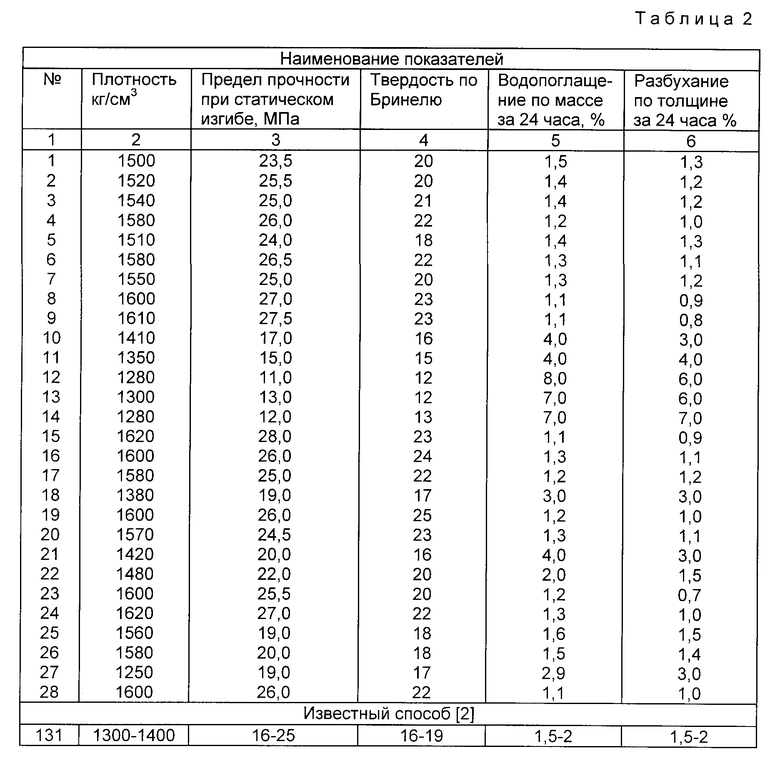

Для физико-механических испытаний готовят образцы с размерами 20•50 мм и 100•100 мм, вырезанные из отпрессованных изделий толщиной 10 мм. Для каждого вида испытаний берут по 10 образцов. При испытании определяют: плотность, предел прочности при статическом изгибе, водопоглощение по массе и разбухание по толщине за 24 ч, твердость по Бринелю.

Результаты испытаний сведены в табл. 2.

Из табл. 2 видно, что свойства изделий, изготовленных из пресс-композиции, полученной согласно заявляемому способу, выше аналогичных показателей материалов по известному способу. Наибольший эффект достигается при совместной активации гидролизного лигнина и древесных частиц при температуре 70-100oC в течение 60-120 мин 25%-ным раствором гидрата окиси аммония при расходе его 12-26% от массы абс. сухого лигнина и древесины.

Синергический эффект, выражающийся в повышении свойств материалов после совместной активации древесины и лигнина (примеры 1-9), объясняется тем, что вновь образовавшиеся вещества взаимодействуют между собой и образуют новый термореактивный продукт. Его наличие положительно сказывается на свойствах готовых изделий. Снижение расхода гидрата окиси аммония, температуры и сокращение продолжительности обработки приводят к тому, что активация протекает медленно и не глубоко, реакционная способность пресс-композиции повышается незначительно (пример 10). Увеличение продолжительности активации не обеспечивает сколько-нибудь существенное изменение реакционной способности пресс-композиции (пример 11). При повышении температуры выше 100oC (пример 11) в продуктах активации начинают развиваться необратимые поликонденсационные процессы и свойства изделий падают. Увеличение расхода гидрата окиси аммония приводит к повышению влажности активированной массы и, как следствие, удлинению процесса ее сушки, что отрицательно сказывается на свойствах. Активация древесных частиц и лигнина по отдельности не достигает требуемого эффекта (примеры 12-13). Повышение температуры сушки приводит к существенному падению свойств готовых изделий из-за того, что значительная часть полимероподобных продуктов конденсируются (пример 18). Ее снижение удлиняет процесс горячего прессования (пример 17) без существенного улучшения характеристик. Повышенная влажность (пример 22) не только затрудняет сушку, но и препятствует нормальному протеканию поликонденсационных процессов, что выражается в снижении свойств материалов. При влажности менее 8 % связующее впитывается во внутренние слои древесины и лигнина. На поверхности возникает дефицит полимера, уменьшается количество, снижается качество клеевых швов (пример 21). Количество смолы менее 4 мас.% не обеспечивает необходимую прочность изделий (пример 27), а при содержании более 6 мас.% она вытекает из пресс-формы в процессе горячего прессования. Вместе с ней из пресс-форм удаляются и продукты активации, а также мелкодисперсная фракция гидролизного лигнина. Следствием этого является уменьшение плотности, увеличение количества макро- и микропустот в структуре материала. В результате снижаются его прочность, твердость и ухудшается водостойкость (пример 28). Предлагаемое соотношение компонентов обеспечивает повышение свойств материалов в наибольшей степени (примеры 23-26).

Технические преимущества заявляемого способа по сравнению с базовым вариантом [3] заключаются в возможности упрощения технологии подготовки пресс-композиции с одновременным улучшением физико-механических свойств материалов и условий труда.

Высокие эксплуатационные характеристики изделий позволяют использовать их для настила полов как в жилых, так и в производственных помещениях, при больших колебаниях влажности, а также для облицовки стен. Кроме того, утилизируется крупнотоннажный отход гидролизного производства - гидролизный лигнин, что способствует охране окружающей среды от воздействия этого продукта и рациональному использованию природных ресурсов страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Пресскомпозиция на основе гидролизного лигнина | 1979 |

|

SU854962A1 |

| Пресс-масса для изготовления облицовочного слоя древесно-стружечных плит | 1982 |

|

SU1065450A1 |

| Клеевая композиция | 1989 |

|

SU1728280A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1983 |

|

SU1131856A1 |

| Способ изготовления древесно-стружечных плит | 1987 |

|

SU1440729A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| Композиция для плитного материала | 1990 |

|

SU1781257A1 |

Использование: изобретение относится к технологии получения пресс-композиции на основе гидролизного лигнина и может быть использовано при изготовлении прессованных материалов. Сущность изобретения: цель изобретения - повышение свойств изделий и упрощение технологического процесса. Сущность способа заключается в совместной активизации гидролизного лигнина и древесных частиц 25%-ным водным раствором гидрата окиси аммония при его расходе 12 - 26% от массы абс. сухих компонентов. Гидролизный лигнин и древесные частицы берут в количестве 23 - 46 мас.% и 50 - 71 мас.% соответственно. Активацию проводят при температуре 70 - 100oC в течение 60 - 120 мин. По окончании совместной активации массу сушат при температуре 80 - 100oC до влажности 8 - 12%. Затем смешивают с 50%-ным водным раствором термореактивной карбамидоформальдегидной смолы. Смолу берут в количестве 4 - 6 мас.%. Из полученной пресс-композиции прессуют брикеты при 25 ± 5oC и давлении 30 ± 1 МПа, а затем - изделия при 180 ± 5oC, давлении 15 ± 1 МПа и выдержке 0,8 ± 0,1 мин на 1мм толщины готового изделия. Отпрессованные изделия имеют следующие физико-механические показатели: предел прочности при статическом изгибе - 24 - 28 МПа, твердость по Бринелю 18 - 25 ед., водопоглощение по массе за 24 ч - 1,4 - 1,1%, разбухание по толщине за 24 ч - 1,3 - 0,7%. 2 табл.

Способ получения пресс-композиции на основе гидролизного лигнина, включающий смешение гидролизного лигнина, измельченной древесины и водного раствора карбамидоформальдегидной смолы и последующую сушку, отличающийся тем, что гидролизный лигнин и измельченную древесину совместно подвергают активации при их расходе 23 - 46 и 50 - 71 мас.% соответственно 25%-ным водным раствором гидрата окиси аммония при его расходе 12 - 26% от массы абсолютно сухих компонентов, температуре 70 - 100oC в течение 60 - 120 мин, причем после активации полученную массу сушат до влажности 8 - 10% при 80 - 100oC, а затем смешивают с 50%-ным водным раствором карбамидоформальдегидной смолы, взятой в количестве 4 - 6 мас.%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 376419, C 08 H 5/02, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 379406, C 08 L97/02, 1973 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 946973, B 27 N 3/02, 1982. | |||

Авторы

Даты

1998-05-27—Публикация

1996-04-03—Подача