3

ел

4

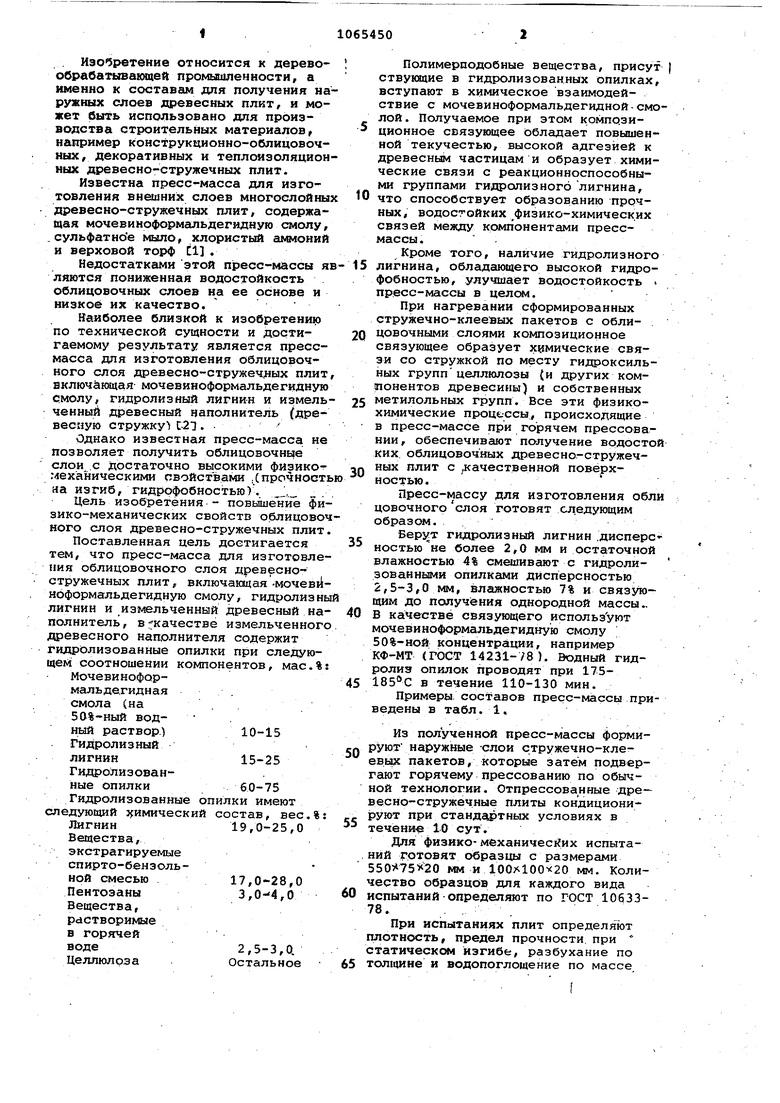

:л . Изобретение относится к деревообрабатывающей промышленности, а именно к составам для получения на ружных слоев древесных плит, и может быть использовано для производства строительных материалов например конструкционно-облицовочных, декоративных и теплоизоляцион ных древесно-стружечных плит. Известна пресс-масса для изготовления внешних слоев многослойны древесно-стружечных плит, содержащая мочевиноформальдегидную смолу, . сульфатное мыло, хлористый аммоний и верховой торф С1 . Недостатками этой пресс-массы я ляются пониженная водостойкость облицовочных слоев на ее основе и низкое их качество. Наиболее близкой к изобретению по технической сущности и достигаемому результату является прессмасса для изготовления облицовочного слоя древесно-стружечлых плит нключйюсцая мочевиноформальдегидную смолу, гидролизный лигнин и измель ченный древесный наполнитель (древесную стружку С-2Т. Однако известная npecc-Maccai не позволяет получить облицовочные слои с Достаточно высокими физико-г механическими свойствами .(прочност яа изгиб, гидрофобностью). , Цель изобретения-- повышение фи зико-механических свойств облицово ного слоя древесно-стружечных плит Поставленная цель достигается тем, что пресс-масса для изготовле шя облицовочного слоя древесностружечных плит, включающая -мочев ноформальдегидную смолу, гидролизны лигнин и измельченный древесный на полнитель, в: качестве измельченного дФевесного наполнителя содержит гидролизованные опилки при следующем соотношении компонентов, мас,% Мочевиноформальдегидная . смола (на . 50%-ный водный раствор) 10-15 Гидролизный лигнин15-25 ГидроЛизованНые опилки 60-75 Гидролизованные опилки имеют следующий з имический состав, вес.% Лигнин19,0-25,0 Вещества, экстрагируемые спирто-бензольной смесью 17,0-28,0 Пентозаны3,0-4,0 Вещества, растворимые в горячей воде2,5-3,0. Целлюлоза Остальное Полимерподобные вещества, прнсут ствукадие в гидролизованных опилках, вступают в химическое взаимодействие с мочевиноформальдегидной-смолой . Получаемое при этом композиционное связующее обладает повышенной текучестью, высокой адгезией к древесным частицам и образует химические связи с реакционноспособными группами гидролизного лигнина, что способствует образованию прочных, водостойких ,физико-химических связей между компонентами прессмассы. Кроме того, наличие гидролизного лигнина, обладающего высокой гидрофобностью, улучшает водостойкость i пресс-массы в целсм. При нагревании сформированных стружечно-клее ых пакетов с облицовочными слоями композиционное связующее образует химические связи со стружкой по месту гидроксильных группцеллюлозы (и других компонентов древесины) и собственных метилольных групп. Все эти физикохимические процессы, происходящие в пресс-массе при горячем прессовании, обеспечивают получение водостой Ких облицовочных древесно-стружечных плит с .качественной поверхностью. Пресс-массу для изготовления обли цовочного слоя готовят следующим образом. гидролизный лигнин .дисперс ностьюне более 2,0 мм и остаточной влажностью 4% смешивают с гидролизованными опилками дисперсностью 2,5-3,0 N04, влажностью 7% и связующим до получения однородной массы.. В качестве связующего используют мочевиноформальдегидную смолу 50%-ной концентрации, например КФ-МТ (ГОСТ 14231-78). Водный гидролиз опилок проводят при 175185 С в течение 110-130 мин. Примеры составов пресс-массы приведены в табл. 1. Из полученной пресс-массы формиуют наружные -слои стружечно-клеевврс пакетов, которые затем подверrguoT горячему прессованию по обычной технологии. Отпрессованные дре- есно-стружечные Плиты кондициониуют при стандартных условиях в течение 10 сут. Для физико- механических испытаий готовят образцы с размерами мм и мм. Колиество образцов для каждого вида спытанийопределяют по ГОСТ 10 3378., При испытаниях плит определяют лотность, предел прочности при татическая изгибе, разбухание по олщине и водопоглощение по массе

за 24 ч и 30 сут. При испытании на водостойкость образцы предварительно подвергают специальной подготовке, которая заключается в пропитке торцов синтетическим водостойким клеем, например марки Дубок «ТУ 6-15-1146-78).

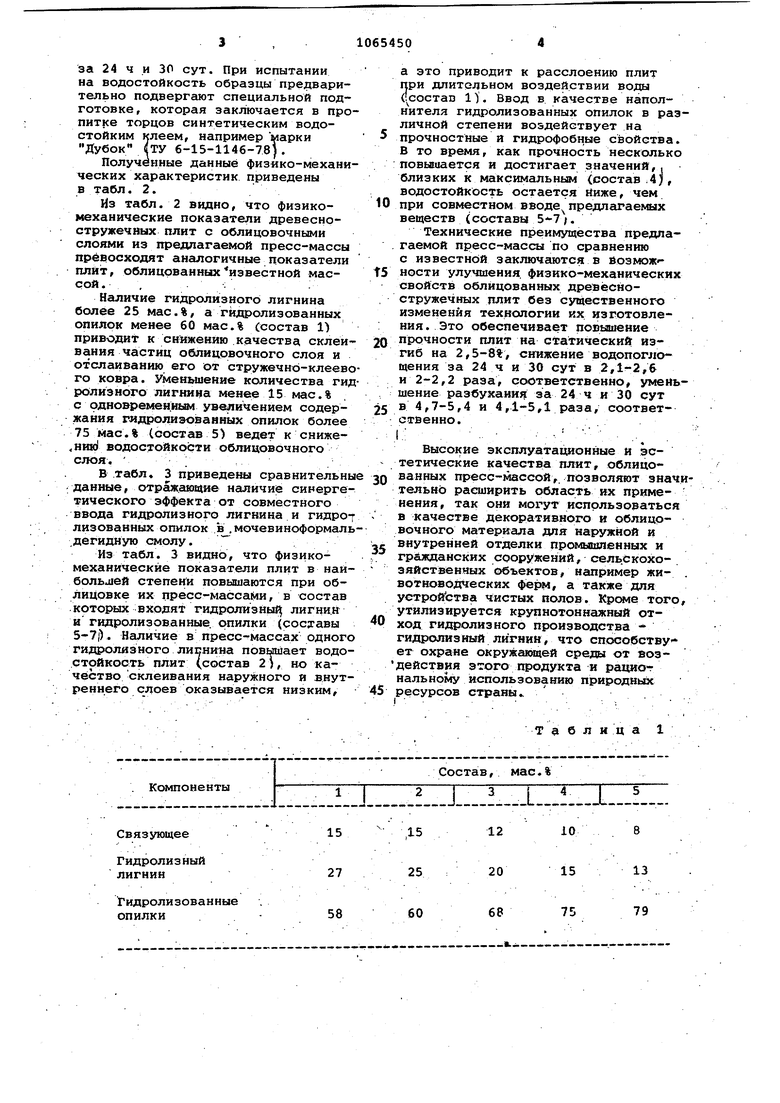

Полученные данные физико-механических характеристик приведены в табл. 2.

Из табл. 2 видно, что физикомеханические показатели древесностружечных плит с облицовочными сло11ми из предлагаемой пресс-массы превосходят аналогичные показатели плит, облицованных известной массой. , : .

Наличие гидролизного лигнина более 25 мас.%, а гидролизоваиных опилок менее 60 мас.% (состав 1) приводит к снижению качества склеивания частиц облицовочного слоя и отслаиванию его от стружечно-клеевого ковра. Уменьшение количества гидролизного лигнина менее 15 мас.% с рдновремеи.ньои увеличением содерания гидролиэованных опилок более 75 Мас.% (состав 5) ведет к снижеHmd водостойкости облицовочного слоя. ;

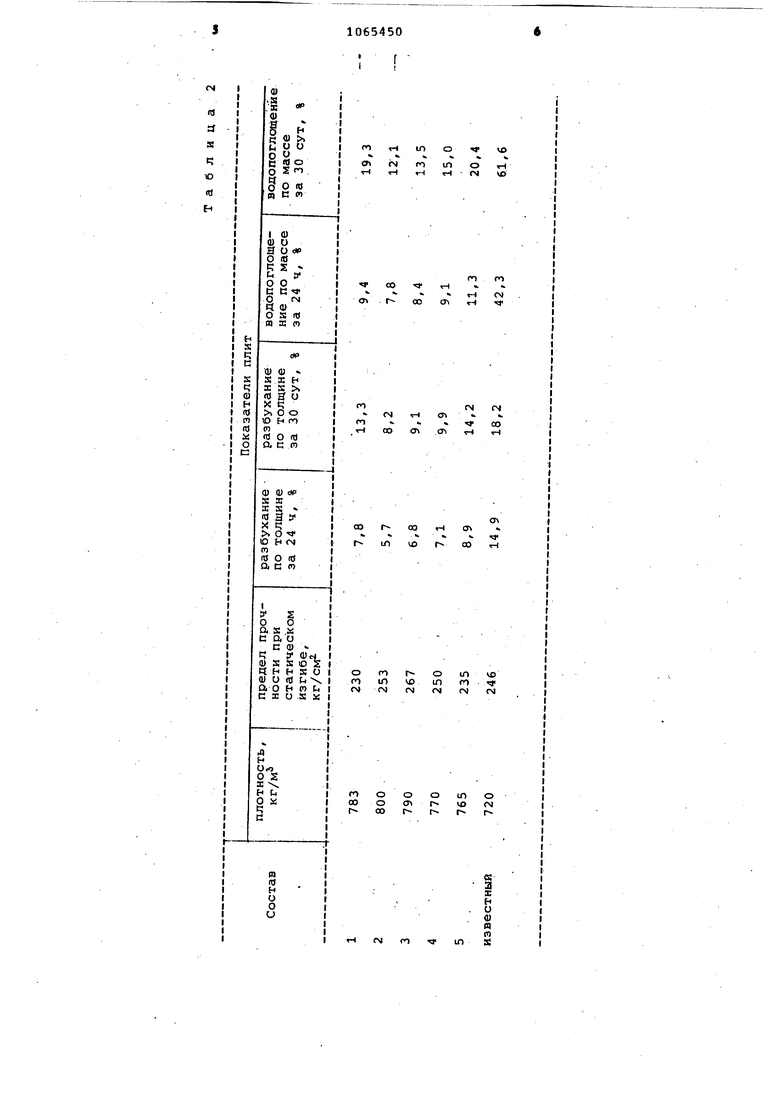

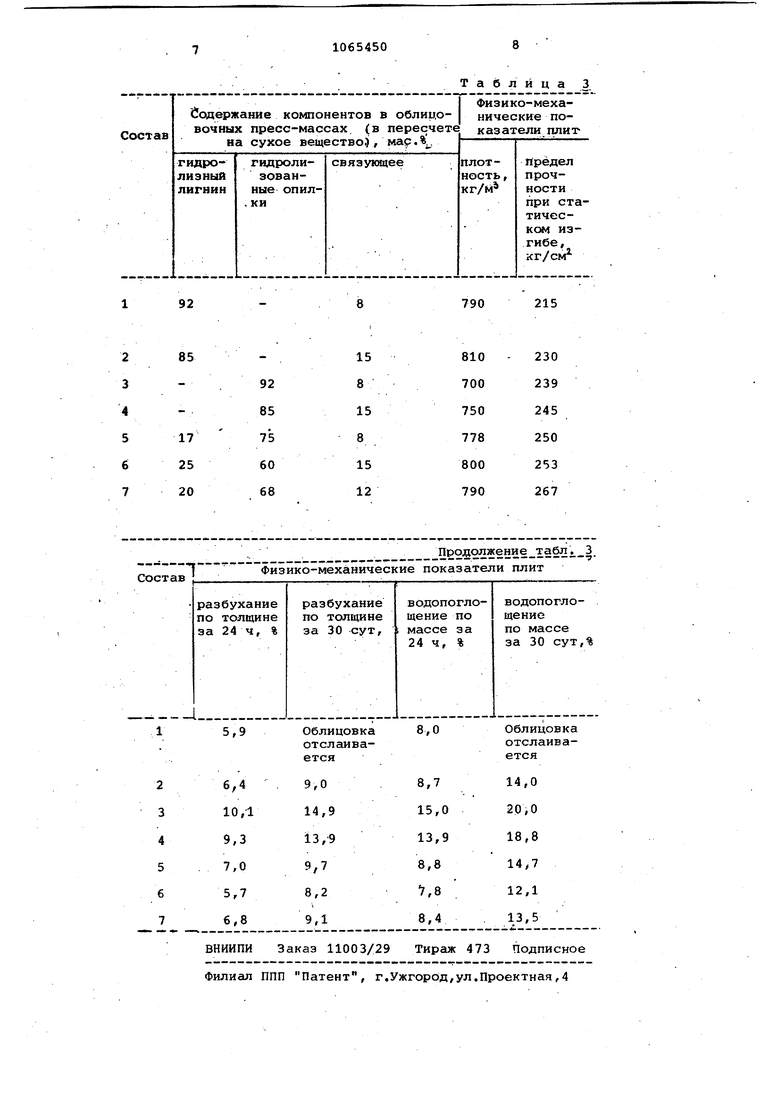

В табл. 3 приведены сравнительные данные, отраж.ающие наличие сикергетического эффекта от совместного ввода гидролизного лигнина и гидро лизованных опилок в. мочевиноформальдегидную смолу.

Из табл. 3 видно, что физикомеханические показатели плит в наибольд1ей степени повышаются при облицовке их пресс-массаМи, в состав которых входят гидролкзны лигни.н и гидролиз ов а нные. опилки (составы 5-7|). Наличие в пресс-массах одного гидролизного лигнина повьпйает водостойкость плит (состав 2), но качество склеивания наружного и внутреннего слоев оказывается низким.

.1П

15 27 58

а это приводит к расслоению плит при длительном воздействии воды (состав 1 j. Ввод в качестве наполнителя гидролизованных опилок в различной степени воздействует на прочностные я гидрофобные свойства. В то время, как прочность несколько повшиается и достигает значений,, близких к максимальным (состав 4J, водостойкость остается йиже, чем

при совместном вводе предлагаемых веществ (составы 5-7 .

Технические преимущества предлагаемой пресс-массы по сравнению с известной заключаются в йозмож-ности улучшения, физико-механических свойств облицованных древесностружечных плит без существенного изменения технологии их изготовления. Это обеспечивает повышение

ПРОЧНОСТИ плит на статический изгиб на 2,5-8%, снижение водопоглощения за 24 ч и 30 сут в 2,1-2,6 и 2-2,2 раза, соответственно, уменьшение разбухания за 24 ч и 30 сут

в 4,7-5,4 и 4,1-5,1 раза, соответственно.

Высокие эксплуатационные и эстетические качества плит, облицо ванных пресс-массой, позволяют значительно расширить область их приме- нения, так они могут использоваться в качестве декоративного и облицовочного материала для наружной и внутренней отделки промыишенных и гражданских сооружений, сельскохозяйственных объектов, например жи- . вотноводческих ферм, а также для устройства чистых полов. Кроме того, утилизируется крупнотоннажный отход гидролиз ного производства гидролизный лигнин, что способствует охране окружающей среды от воз действия этого продукта и рацио-г нальному использова шю природных ресурсов .. .

Т а б л и ц а 1

Состав, мас.%

.L-J.-L-1- - --.

8

10

12

15

13

15

20

25

79

75

68

60

fNl

1в

Ef S d Ю

m в

о in

VO

о

H

Ol

u

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Способ изготовления древесностружечных плит | 1980 |

|

SU946973A1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1991 |

|

RU2022985C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЧАСТИЦ ВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2045396C1 |

| Прессмасса для изготовления древесностружечных плит | 1981 |

|

SU1047938A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Пресс масса | 1977 |

|

SU648436A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| КОМПОЗИЦИОННЫЙ ОГНЕЗАЩИТНЫЙ ДРЕВЕСНО-СТРУЖЕЧНЫЙ МАТЕРИАЛ (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2100391C1 |

ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНО-. СТРУЖЕЧНЫХ ПЛИТ, включающая мочевиноформальдегидную смолу, гидролизный, лигнин и измельченный древесный наполнитель, отличающаяс я тем, что, с целью повышения физико-механических свойств облицовочного слоя, она в качестве измельченного древесного наполнителя содержит гидролизованные опилки при следующем соотношении компонентов, мас.%: Мочевиноформальдегидная смола (на 50%-ный водный раствор) 10-15 Гидролизный 15-25 лигнин Гидролизован60-75 ные опилки

ro

CM

(N

fN

СЛ

Tf

CO

o 4

t4

Ol

a

w

CO «-I

О

го

r

in r

ve ГМ

1Л

in

VX) (N

fM

(N (N

О О in О ri r VO r)

r r t- r

e a

X H

о u n p)

s

92 Физико-механические показатели плит

Состав

Таблица

215

790

Продол жени е табл . 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления древесностружечных плит | 1980 |

|

SU946973A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-07—Публикация

1982-04-12—Подача