Изобретение относится к полимерной химии, в частности к получению электроизоляционных термостойких лаков для покрытия эмаль-проводов.

Известны электроизоляционные лаки на основе полиэфирных смол. Так известен электроизоляционный лак ПЭ-939 [1], в состав которого входят полиэфирная смола, органические растворители, полибутилтитанат.

Недостатками этого лака являются низкая термостойкость и низкое содержание сухого остатка, что приводит к выбросам в атмосферу большого объема вредных летучих веществ.

Наиболее близким по составу и техническим характеристикам к предлагаемому лаку является лак УР-9119 [2]. В состав лака УР-9119 входят полиэфирная смола, органические растворители (трикрезол, сольвент, ксилол), отвердитель - блокированный изоцианат Суризон БТТ и катализатор отверждения.

Недостатками лака УР-9119 являются низкая термостойкость и механическая прочность покрытия, а также низкое содержание сухого остатка и, следовательно, большой объем вредных летучих веществ. Кроме того, для получения используемого в этом составе блокированного триизоцианата необходимы дефицитные и дорогостоящие компоненты.

Задачей изобретения является снижение выбросов вредных летучих веществ в результате увеличения сухого остатка, повышение эксплуатационной надежности изоляции провдов на его основе за счет повышения механической прочности, а также расширение сырьевой базы.

Для решения поставленной задачи предлагается лак, в состав которого входят жидкий или низкоплавкий полиэфир, эпоксидная смола, блокированный изоцианат, органические растворители, этиленгликоль, глицерин и катализатор отверждения при следующем соотношении компонентов, мас.%:

Полиэфир - 10 - 30

Эпоксидная смола - 8 - 30

Блокированный изоцианат - 25 - 40

Трикрезол - 12 - 16

Сольвент - 12 - 16

Этиленгликоль - не более 3

Глицерин - не более 2

Катализатор отверждения - не более 0,3

Отличительными от прототипа признаками являются следующие:

1. Использование жидкого или низкоплавкого полиэфира. Полиэфир взаимодействует с изоцианатом, образует уретановые связи полимерного покрытия. Это придает эластичность и способствует повышению механических характеристик изоляции. Кроме того, введение в состав именно жидкого или низкоплавкого полиэфира позволяет сократить объем вредных органических растворителей в составе и, соответственно, выброс их в атмосферу в виде летучих веществ.

2. Использование эпоксидной смолы. При взаимодействии эпоксидной смолы с изоцианатом образуются термостойкие полиоксазолидоны. Это придает покрытию твердость, улучшает его механические и электрические характеристики.

3. Использование глицерина. Глицерин применяют как сшивающий агент, что приводит к повышению механической прочности.

4. Использование этиленгликоля. Этиленгликоль выполняет функцию удлинителя цепи, что приводит к улучшению растекаемости, повышению физико-механических характеристик покрытия.

Сопоставительный анализ предлагаемого решения с прототипом выявил наличие отличительных признаков, с которыми связано достижение заявляемого технического результата.

Таким образом, предлагаемое решение соответствует критерию изобретения "новизна".

Использование эпоксидных смол и полиэфиров в электроизоляционных составах известно в технике. Однако в известных решениях не выявлено совместное применение полиэфира и эпоксидной смолы в сочетании с блокированным полиизоцианатом, а именно такая совокупность признаков обеспечивает образование полиуретаноксазолидонового покрытия эмаль-проводов и улучшает эксплуатационную надежность изоляции.

Это позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "изобретательский уровень".

Для получения предлагаемого состава лака можно использовать любые жидкие или низкоплавкие полиэфиры, например полиоксиалкиленадипинаты. В качестве эпоксидного соединения применимы различные эпоксидные смолы. В качестве блокированного изоцианата возможно применение любых освоенных в промышленности олигомеров.

Методика получения электроизоляционного лака.

В реактор, снабженный мешалкой, термометром и рубашкой, загружают блокированный изоцианат, органические растворители и перемешивают до полного растворения в течение 3 ч при 60-80oC. После полного растворения блокированного изоцианата в растворителях в реактор добавляют полиэфир, эпоксидную смолу, этиленгликоль, глицерин и катализатор отверждения. Затем снова перемешивают до полного растворения катализатора. Полученную смесь фильтруют и получают готовый эмаль-лак.

Пример конкретного выполнения.

В реактор, снабженный мешалкой, термометром и рубашкой, загрузили предварительно измельченный блокированный изоцианат - 29,1 мас.ч., трикрезол - 14,6 мас.ч., сольвент - 14,6 мас.ч. и перемешивают в течение 3 ч при 60-80oC до полного растворения блокированного изоцианата. После этого в реактор добавили полиэфир ПДА-800 - 19,5 мас.ч., эпоксидную смолу ЭД-20 - 19,5 мас. ч., глицерин - 0,5 мас.ч., этиленгликоль - 2 мас.ч. и катализатор отверждения - 0,2 мас.ч. и перемешивали до полного растворения катализатора в течение 2 ч при 60-80oC. Полученную смесь фильтровали и получали готовый эмаль-лак.

Образцы модифицированного лака использовали для эмалирования проводов по принятой технологии. Провода испытывались на соответствие требованиям ТУ 16-705.110-79.

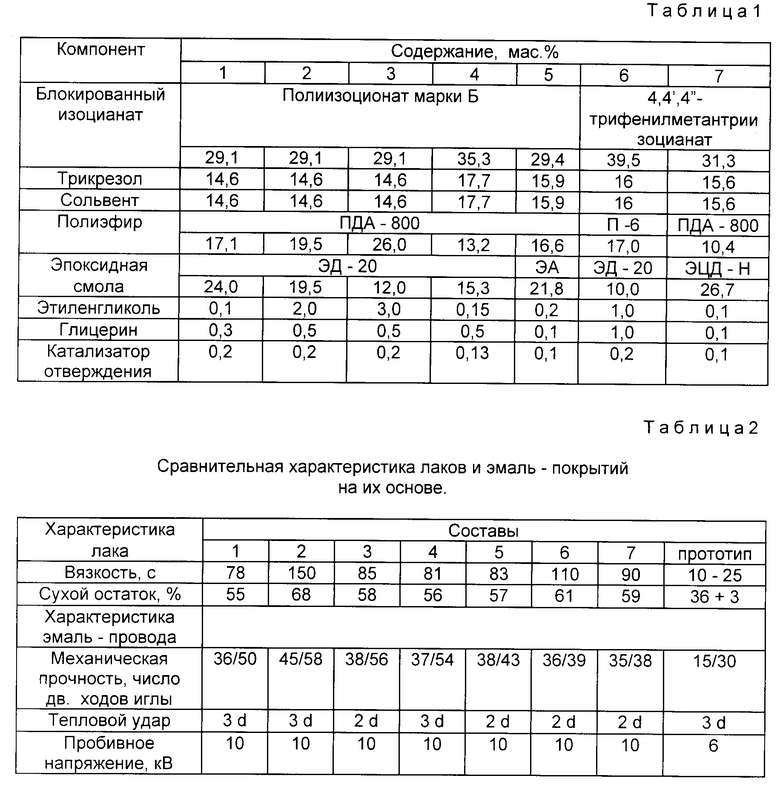

Были исследованы лаки и эмаль-провода при различном соотношении компонентов, включающем минимальные и максимальные значения (табл. 1). Результаты испытаний лаков и эмаль-проводов представлены в табл. 2.

По сравнению с прототипом предлагаемый электроизоляционный лак обладает следующими технико-экономическими преимуществами:

- увеличивается сухой остаток в 2 раза,

- повышается механическая прочность эмаль-проводов в 1,5 раза,

- повышается пробивное напряжение изоляции в 1,5 раза,

- возможно применение олигомеров, освоенных в промышленности, более доступных и дешевых по сравнению с предлагаемым прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1990 |

|

RU2035774C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК И СПОСОБ ЕГО НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2011 |

|

RU2485150C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1991 |

|

RU2025804C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПОЛИУРЕТАНОВЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ НА ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК | 1994 |

|

RU2057378C1 |

| ПРОИЗВОДНЫЕ 5,5-ДИМЕТИЛГИДАНТОИНА | 1993 |

|

RU2089544C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОДОВ | 2004 |

|

RU2276818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ЛАКА | 1994 |

|

RU2071613C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПОЛИЭФИРНЫЙ ЛАК | 2004 |

|

RU2277111C2 |

| СРЕДСТВО ПОКРЫТИЯ ПРОВОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2174993C2 |

| ОЛИГОМЕР 4,4'-БИС-(ГЛИЦИДИЛАМИНО)-3,3'-ДИХЛОРДИФЕНИЛМЕТАН И ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2009 |

|

RU2411268C1 |

Изобретение относится к получению электроизоляционных лаков для покрытия эмаль-проводов и позволяет снизить выброс вредных летучих веществ за счет увеличения сухого остатка, повысить механическую прочность и пробивное напряжение электроизоляции, а также расширить сырьевую базу. Состав включает жидкий или низкоплавкий полиэфир, эпоксидную смолу, блокированный изоцианат, этиленгликоль, глицерин и катализатор отверждения при определенном соотношении компонентов. 2 табл.

Электроизоляционный лак для эмаль-проводов, включающий полиэфир, блокированный изоцианат, органические растворители - трикрезол и сольвент и катализатор отверждения, отличающийся тем, что он содержит жидкий или низкоплавкий полиэфир и дополнительно включает эпоксидную смолу, этиленгликоль и глицерин при следующем соотношении компонентов, мас.%:

Полиэфир - 10 - 30

Эпоксидная смола - 8 - 30

Блокированный изоцианат - 25 - 40

Трикрезол - 12 - 16

Сольвент - 12 - 16

Этиленгликоль - Не менее 3

Глицерин - Не более 2

Катализатор отверждения - Не более 0,3с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приемная радиосеть | 1924 |

|

SU939A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для замыкания в крайних положениях железно дорожной стрелки | 1928 |

|

SU9119A1 |

Авторы

Даты

1998-05-27—Публикация

1995-12-26—Подача