Изобретение относится к полимерным композициям на основе эпоксидных смол, предназначенным для использования в качестве связующего для конструкционных органо-, стекло- и углепластиков, преимущественно изготавливаемых методом мокрой намотки или препреговой технологии. Может найти применение также и в качестве пропиточного состава, герметиков, клеев, покрытий.

Известно эпоксидное связующее для композиционных материалов, включающее эпоксидиановую смолу, отвердитель - изометилтетрагидрофталевый ангидрид, ускоритель - 2,4,6-трис(диметиламинометил)фенол и пластификатор полиуретановый «Пластур РКОФ-0203». Недостатком такого связующего является многокомпонентность, высокая вязкость смеси, низкая теплостойкость отвержденного полимера [патент RU №2160752 7, C08L 63/02. Эпоксидное связующее для композиционных материалов. Опубл. 20.12.2000].

Известна эпоксидная композиция, включающая низкомолекулярный эпоксидиановый олигомер, аминный отвердитель, смесь органических растворителей ксилола, бутилацетата и ацетона и полифторированный спирттеломер формулы H(CF2CF2)nCH2OH, где n=3 [патент RU №2280053, C09D 163/02 (2006.01). Эпоксидная композиция. Опубл. 20.07.2006]. Недостатком этой композиции является ее многокомпонентность, токсичность, низкая теплостойкость, большое водопоглощение.

Известно эпоксидное связующее для стеклопластиков, включающее эпоксидиановую смолу, отвердитель изометилтетрагидрофталевый ангидрид, ускоритель 2,4,6-трис(диметиламинометил)фенол и модификатор ЭДОС - смесь диоксановых спиртов и их высококипящих эфиров [патент RU №2145617 7, C08L 63/02. Эпоксидное связующее для стеклопластиков. Опубл. 20.02.2000]. Недостатком этого связующего является многокомпонентность, токсичность модификатора ЭДОС, недостаточная теплостойкость.

Известна также полимерная композиция, включающая эпоксидную диановую смолу, диглицидиловый эфир диэтиленгликоля, моноциклокарбонат полиоксипропиленгликоля, пластификатор - смесь диоксановых спиртов и их высококипящих эфиров, алифатический амин, отвердитель - эвтектическую смесь ароматических аминов, состоящую из метафенилендиамина и 4,4'-диаминодифенилметана, ε-капролактам [патент RU №2277549, C08J 5/24 (2006.01). Полимерная композиция. Опубл. 10.06.2006]. Недостатком композиции является многокомпонентность, ограниченная эксплуатационная жизнеспособность, недостаточная теплостойкость.

Наиболее близкой к предлагаемому эпоксидному связующему по технической сущности является термоотверждаемое связующее, используемое для изготовления композиционных материалов, включающее эпоксидную диановую смолу, алифатическую эпоксидную смолу ДЭГ-1, фенилглицидиловый эфир и отвердитель Бензам АБА - продукт конденсации анилина и формальдегида в присутствии кислотного катализатора и содержащий аминобензиланилин [патент RU №2250241 7, C08L 63/00. Термоотверждаемое связующее для композиционных материалов. Опубл. 20.04.2005].

Недостатком такого связующего является невысокая прочность на растяжение, низкая теплостойкость композита, что делает ее малопригодной для изготовления теплостойких органо- и стеклопластиковых изделий конструкционного назначения.

Технической задачей изобретения является создание теплостойкого технологичного эпоксидного связующего для композиционных материалов с высокой механической прочностью. Для решения поставленной задачи:

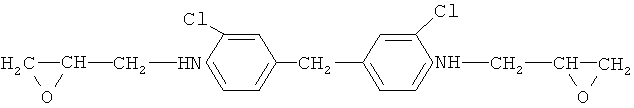

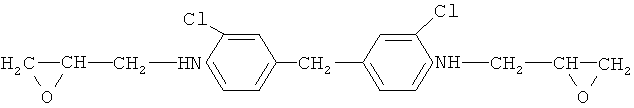

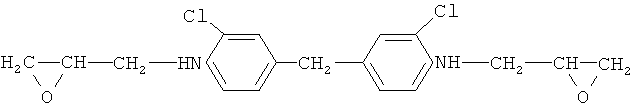

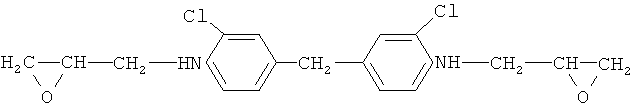

1. Синтезирован олигомер 4,4,-бис-(глицидиламино)-3,3'-дихлордифенилметан с формулой

Синтез проводили по методике, описанной в примере 1.

Синтезированный олигомер представляет собой смолу светло-желтого цвета с массовой долей эпоксидных групп 19,68%, NH-групп - 7,1%, омыляемого хлора - 0,08% и динамической вязкостью при 50°C 4,35 Па·с.

Строение подтверждено ИК-спектрами, снятыми на Фурье-спектрометре IFS66/S (Bruker) в вазелиновом масле. Частоты полос поглощения в ИК-спектре приведены в таблице 1.

Содержание эпоксидных и аминных групп определяли химическим методом по известным методикам.

Вязкость олигомера определяли на ротационном вискозиметре «Реотест 2.1» с рабочим узлом конус-плита при температуре 50°C.

2. Предлагается полимерное связующее для композиционных материалов, состоящее из олигомера 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана, с формулой

3. Предлагается полимерное связующее для композиционных материалов по п.2, отличающееся тем, что оно дополнительно включает органический растворитель при следующем соотношении компонентов, мас.ч.:

4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметан - 65-75;

органический растворитель - 25-35.

4. Предлагается полимерное связующее для композиционных материалов по п.2, отличающееся тем, что оно дополнительно включает активный разбавитель при следующем соотношении компонентов, мас.ч.:

4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметан - 65-75;

активный разбавитель - 25-35.

5. Предлагается полимерное связующее для композиционных материалов по любому из п. 2, 3 и 4, отличающееся тем, что оно дополнительно включает катализатор отверждения при следующем соотношении компонентов, мас.ч.:

4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметан (или смесь на его основе) - 100;

катализатор отверждения - 0,5-1,1.

Оптимальные количества компонентов полимерного связующего на основе олигомера 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана установлены экспериментальным путем.

Предлагаемый олигомер под воздействием высокой температуры отверждается без применения дополнительных отверждающих агентов. Это делает использование связующего для композиционных материалов на его основе более технологичным.

Возможность осуществления предлагаемого решения подтверждается примерами и результатами испытаний, приведенными в таблицах 1 и 2.

Пример 1. Синтез олигомера 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана

В реактор, снабженный механической мешалкой, термометром, обратным холодильником и капельной воронкой, загружали 133,5 г (0,5 г-моль) 4,4'-диамино-3,3'-дихлордифенилметана, 95 г (1,03 г-моль) эпихлоргидрина и 150 см3 этилового спирта. Содержимое реактора кипятили (Ткип=82-83°C) в течение 12 часов. После охлаждения раствора до 40-45°C к нему при интенсивном перемешивании прибавляли по каплям в течение 30 минут раствор 42,3 г (1,05 г-моль) едкого натра в 55 см3 воды. По окончании прибавления щелочи выдерживали в течение 1 часа при той же температуре. Далее в реактор заливали 150 см3 не смешивающегося с водой растворителя (толуол, метилэтилкетон, дихлорэтан, этилацетат). Полученный раствор трижды промывали водой по 200 см3 от хлорида натрия. Затем отогоняли растворитель и в остатке получили 169 г (89,18% от теоретического выхода) олигомера.

Для снижения вязкости связующего и улучшения пропитки органоволокна к полученному олигомеру можно добавлять подходящий органический растворитель (например, этилацетат, толуол) или низковязкий активный разбавитель (например, N-глицидил-2-хлоранилин, фенилглицидиловый эфир или глицидилметакрилат).

Для снижения начальной температуры отверждения к полученному олигомеру (или полимерной композиции на его основе) можно добавлять катализатор отверждения (например, 2-этил-4-метилимидазол или 2,4,6-трис(диметиламинометил)фенол.

Пример 2

Олигомером 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметаном, нагретым до температуры 60°C, пропитывали органоволокно «Армос» (соотношение 30:70) по известной препреговой технологии. Затем набирали пакет из 5 слоев и помещали в термошкаф на отверждение в режиме: при 140°C - 3 часа, при 160°C - 6 часов. После отверждения и выдержки в течение 24 часов при комнатной температуре образцы отвержденного органопластика представляют собой прочный конструкционный материал. Готовые образцы подвергали физико-механическим испытаниям.

Пример 3

70% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате использовали для изготовления органопластика по известной технологии мокрой намотки. Органоволокно «Армос» при 25°C пропитывали указанным раствором. Затем на специальном намоточном станке изготавливали кольца с внутренним диаметром 150 мм и толщиной 3 мм и помещали в термошкаф на отверждение в режиме: при 140°C - 3 часа, при 160°C - 4 часа. После отверждения кольца охлаждали при комнатной температуре в течение 24 часов и подвергали физико-механическим испытаниям.

Пример 4

80% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 140°C - 3 часа, при 160°C - 6 часов.

Пример 5

60% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 140°C - 3 часа, при 160°C - 12 часов.

Пример 6

75% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 140°C - 3 часа, при 160°C - 4 часа.

Пример 7

65% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 140°C - 3 часа, при 160°C - 4 часа.

Пример 8

70% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в активном разбавителе N-глицидил-2-хлоранилине использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 120°C - 2 часа, при 140°C - 3 часа и при 160°C - 4 часа.

Пример 9

80% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в N-глицидил-2-хлоранилине использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 120°C - 2 часа, при 140°C - 3 часа и при 160°C - 4 часа.

Пример 10

60% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в N-глицидил-2-хлоранилине использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 120°C - 2 часа, при 140°C - 3 часа и при 160°C - 4 часа.

Пример 11

75% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в N-глицидил-2-хлоранилине использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 120°C - 2 часа, при 140°C - 3 часа и при 160°C - 4 часа.

Пример 12

65% раствор 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в N-глицидил-2-хлоранилине использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 120°C - 2 часа, при 140°C - 3 часа и при 160°C - 4 часа.

Пример 13

К 100 мас.ч. 70% раствора 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате добавляли 0,8 мас.ч. катализатора отверждения 2-этил-4-метилимидазола, нагревали до температуры 60°C и хорошо перемешивали в течение 15 минут. Полученную смесь использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 80°C - 3 часа, при 120°C - 6 часов.

Пример 14

К 100 мас.ч. 70% раствора 4,4'-бис-(глицидиламино)-3,3'-дихлор-дифенилметана в этилацетате добавляли 0,8 мас.ч. катализатора отверждения 2,4,6-трис(диметиламинометил)фенола. Готовили смесь, как в примере 9, и использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 80°C - 3 часа, при 120°C - 3 часа, при 160°C - 2 часа.

Пример 15

К 100 мас.ч. 70% раствора 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате добавляли 0,5 мас.ч. 2-этил-4-метилимидазола. Готовили смесь, как в примере 9, и использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 80°C - 3 часа, при 120°C - 10 часов.

Пример 16

К 100 мас.ч. 70% раствора 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате добавляли 1,1 мас.ч. 2-этил-4-метилимидазола. Готовили смесь, как в примере 9, и использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 80°C - 3 часа, при 120°C - 6 часов.

Пример 17

К 100 мас.ч. 70% раствора 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате добавляли 0,4 мас.ч. 2-этил-4-метилимидазола. Готовили смесь, как в примере 9, и использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 80°C - 5 часов, при 120°C - 10 часов, при 140°C - 10 часов.

Пример 18

К 100 мас.ч. 70% раствора 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана в этилацетате добавляли 1,2 мас.ч. 2-этил-4-метилимидазола. Готовили смесь, как в примере 9, и использовали для изготовления органопластика, как описано в примере 3. Отверждение проводили в режиме: при 80°C - 3 часа, при 120°C - 6 часов. В связи с повышенным содержанием катализатора вязкость композиции после смешивания возросла в 1,5 раза, что сказалось на качестве пропитки и свойствах отвержденного органопластика.

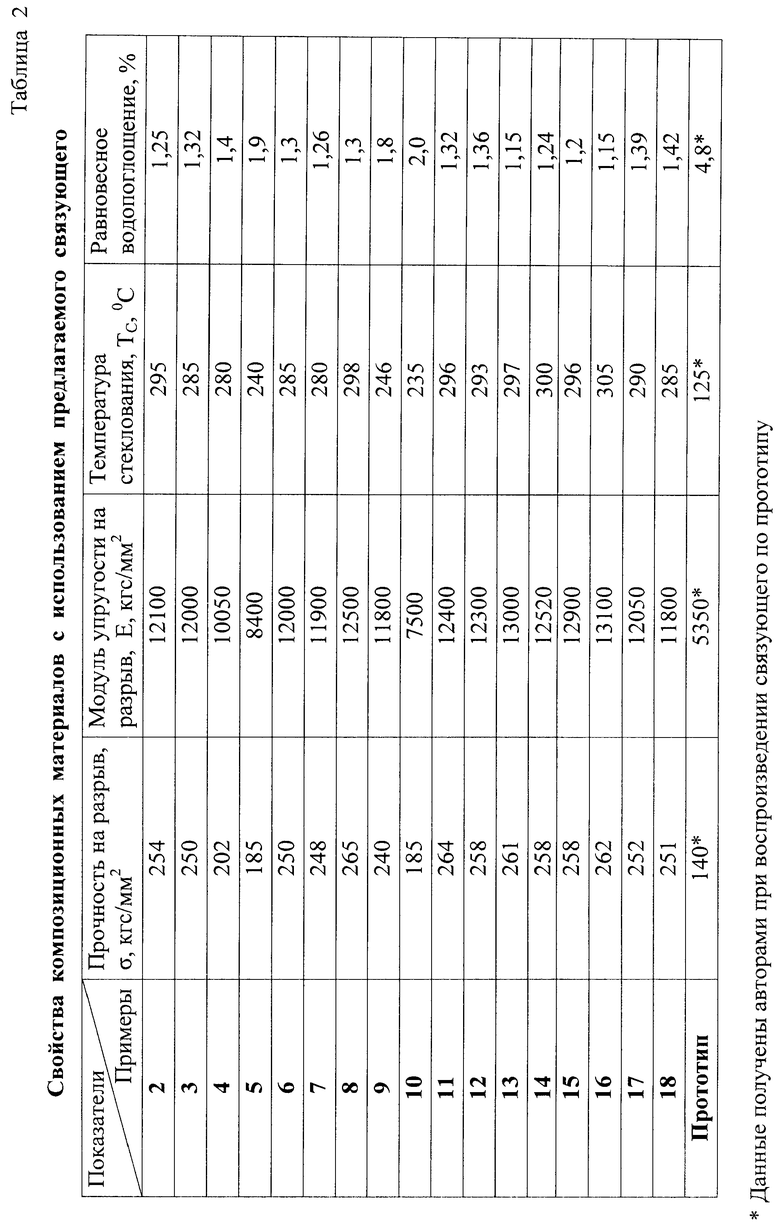

Результаты физико-механических испытаний отвержденных образцов композиционных материалов представлены в таблице 2.

Анализ полученных результатов показал, что возможно использование заявляемого олигомера в качестве полимерного связующего для композиционных материалов самостоятельно и в составе композиции на его основе без добавления отвердителя.

Лучшие результаты испытаний показали органопластики с пропиткой связующими составами, содержащими 65-75 мас.ч. заявляемого олигомера на 25-35 мас.ч. органического растворителя или активного разбавителя.

Лучшие результаты по температурному режиму и времени отверждения при сохранении качества пропитки и свойств готовых образцов показали связующие составы, включающие 0,5-1,1 мас.ч. катализатора отверждения на 100 мас.ч. 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана или смеси на его основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2098278C1 |

| АМИНОПРОИЗВОДНЫЕ ФУЛЛЕРЕНА С60 И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЕ АМИНОПРОИЗВОДНЫЕ | 2004 |

|

RU2254329C1 |

| ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2278028C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2520543C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2570434C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО, СВЯЗУЮЩЕЕ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2008 |

|

RU2415884C2 |

| МАЛЕИМИДНЫЕ СМОЛЫ | 2012 |

|

RU2643806C2 |

| КАТАЛИЗАТОР ДЛЯ ОТВЕРЖДЕНИЯ ЭПОКСИДОВ | 2008 |

|

RU2470954C2 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ, ПРЕПРЕГ НА ЕЕ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2230764C1 |

Изобретение относится к полимерным связующим для композиционных материалов, изготавливаемых преимущественно методом мокрой намотки или препреговой технологии. Может найти применение в качестве пропиточных составов, герметиков, клеев, покрытий. Получен олигомер 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметан с формулой C19H14N2O2 и полимерные связующие на его основе, в том числе с добавлением органического растворителя или активного разбавителя (25-35%) и катализатора отверждения (0,5-1,1 мас.ч/100 мас.ч композиции). Предлагаемый олигомер под воздействием высокой температуры отверждается без применения отвердителей. Обладает прочностью при разрыве 248-264 кгс/мм2, модулем упругости на разрыв - 11900-13100 кгс/мм2, температурой стеклования 280-305°С. 2 н. и 3 з.п. ф-лы, 2 табл.

1. Олигомер 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметан с формулой

2. Полимерное связующее для композиционных материалов, состоящее из олигомера 4,4'-бис-(глицидиламино)-3,3'-дихлордифенилметана, с формулой

3. Полимерное связующее для композиционных материалов по п.2, отличающееся тем, что оно дополнительно включает органический растворитель при следующем соотношении компонентов, мас.ч.:

4. Полимерное связующее для композиционных материалов по п.2, отличающееся тем, что оно дополнительно включает активный разбавитель при следующем соотношении компонентов, мас.ч.:

5. Полимерное связующее для композиционных материалов по любому из пп.2-4, отличающееся тем, что оно дополнительно включает катализатор отверждения при следующем соотношении компонентов, мас.ч.:

| ТЕРМООТВЕРЖДАЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250241C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| Способ получения хлорсодержащей эпоксидной смолы | 1983 |

|

SU1219595A1 |

| US 4895755 A, 23.01.1990. | |||

Авторы

Даты

2011-02-10—Публикация

2009-06-11—Подача