Область техники, к которой относится изобретение

Настоящее изобретение относится к перлитным рельсам, у которых улучшена стойкость к усталостному повреждению головной части и подошвенной части рельсов. В частности, настоящее изобретение относится к перлитным рельсам, которые используются на кривых с малым радиусом кривизны на отечественных и зарубежных грузовых железных дорогах.

Приоритет заявлен на основании японской патентной заявки № 2009-189508, поданной 18 августа 2009 г, содержание которой включено в настоящее описание посредством ссылки.

Предпосылки к созданию изобретения

Что касается зарубежных грузовых железных дорог, то для достижения высокой эффективности железнодорожных перевозок повышена грузоподъемность грузовых составов. В частности, у рельсов, применяемых на участке, по которому проходит большое количество поездов, или с поворотами с малым радиусом кривизны происходит сильный износ головной верхней части или головной угловой части рельса (периферии угла головки рельса, которая интенсивно соприкасается с фланцевыми частями колес). Поэтому существует проблема уменьшения срока службы, связанного с увеличением степени износа.

Кроме того, аналогичным образом на отечественных пассажирских железных дорогах, в особенности на рельсах, применяемых на крутых поворотах, износ развивается в той же степени, что и на зарубежных грузовых железных дорогах, так что существует проблема того, что срок службы уменьшается из-за увеличения степени износа.

Исходя из сказанного требуется разработка рельсов с высокой износостойкостью. Для того чтобы решить эту проблему, разработаны рельсы, описанные в Патентном документе 1. Главная характеристика рельсов заключается в том, что ее перлитная структура (пластинчатое размещение) выполнена тонкой путем выполнения термообработки с целью повышения твердости перлитной структуры.

В Патентном документе 1 описана техника выполнения термообработки стального рельса, содержащего высокоуглеродистую сталь, таким образом, чтобы получить металлическую структуру, имеющую сорбитную структуру и мелкую перлитную структуру. Соответственно за счет достижения высокой твердости стального рельса можно получить рельс, обладающий превосходной износостойкостью.

Однако в последние годы повышение грузоподъемности и повышение скорости грузовых составов достигнуты на зарубежных грузовых железных дорогах и отечественных грузовых железных дорогах для дальнейшего повышения эффективности железнодорожных перевозок. В рельсе, описанном в Патентном документе 1, оказывается затруднительным обеспечить износостойкость головной части рельса, так что существует проблема в значительном сокращении срока службы рельса.

Для решения этой проблемы рассматривается стальной рельс с высоким содержанием углерода. Этот рельс имеет такие характеристики, при которых износостойкость повышается за счет увеличения объемной доли цементита в тонких пластинках перлитной структуры (например, см. Патентный документ 2).

В Патентном документе 2 описан рельс, имеющий перлитную структуру в качестве структуры металла за счет повышения содержания углерода в стали до заэвтектоидной области. Соответственно износостойкость повышается путем увеличения объемной доле цементитной фазы в пластинках перлита, так что может быть достигнут более высокий срок службы рельса. Согласно рельсу, описанному в Патентном документе 2, износостойкость рельса повышается, так что достигается повышение определенного срока службы. Однако в последние годы происходит чрезмерный рост плотности железнодорожных перевозок, так что происходит развитие усталостного разрушения головной части или подошвенной части рельса. В результате даже при использовании рельса, описанного в Патентном документе 2, существует проблема, заключающаяся в недостаточном сроке службы рельса.

Список ссылок

[Патентная литература]

[Патентный документ 1] Не рассмотренная японская патентная заявка, первая публикация № S51-002616

[Патентный документ 2] Не рассмотренная японская патентная заявка, первая публикация № H08-144016

[Патентный документ 1] Не рассмотренная японская патентная заявка, первая публикация № H08-246100

[Патентный документ 1] Не рассмотренная японская патентная заявка, первая публикация № H09-111352

Сущность изобретения

Проблемы, которые должно решить изобретение

Исходя из сказанного выше для стального рельса, включающего в себя перлитную структуру с высокой углеродной составляющей, предпочтительным является предложение рельса с улучшенной стойкостью к усталостному повреждению головной части и подошвенной части рельса.

Изобретение было разработано исходя из описанных выше проблем, и целью настоящего изобретения является предложение рельса из перлитной стали с улучшенной стойкостью к усталостному повреждению для грузовых железных дорог за рубежом и отечественных пассажирских железных дорог.

Решение проблемы

(1) Согласно аспекту изобретения перлитный рельс содержит, в массовых %: от 0,65 до 1,20% С; от 0,05 до 2,00% Si; от 0,05 до 2,00% Mn; остальное приходится на долю Fe и неизбежных примесей, причем по меньшей мере часть головной части и по меньшей мере часть подошвенной части имеет перлитную структуру, и поверхностная твердость части перлитной структуры находится в диапазоне от HV 320 до HV 500 и максимальная шероховатость поверхности части перлитной структуры меньше или равна 180 мкм.

(2) В рельсе из перлитной стали, описанном выше в (1), желательно, чтобы отношение поверхностной твердости к максимальной шероховатости поверхности превышало или равнялось 3,5.

(3) В рельсе из перлитной стали, описанном выше в (1) или (2), желательно, чтобы на том участке, на котором была измерена максимальная шероховатость поверхности, количество вогнутостей и выпуклостей, которые превышают 0,30 от максимальной шероховатости поверхности в отношении средней величины шероховатости по вертикали рельса (в направлении по высоте) от подошвенной части до головной части, было меньше или равно 40 на отрезке 5 мм в продольном направлении на поверхности головной части и подошвенной части рельса.

(4)-(14) Желательно, чтобы рельс из перлитной стали, описанный выше в (1) или (2), избирательно содержал компоненты (а)-(k) в следующем виде, в массовых %: (а) один или больше элементов из 0,01-2,00% Cr и 0,01-0,50 Mo; (b) один или два элемента из 0,005-0,50% V и 0,002-0,050% Nb; (с) один из 0,01-1,00% Со; (d) один элемент из 0,0001-0,0050% В; (е) один элемент из 0,01-1,00% Cu; (f) один из 0,01-1,00% Ni; (g) 0,0050-0,0500% Ti; (h) один или два элемента из 0,0005-0,0200% Са и 0,0005-0,0200 Mg; (i) один элемент из 0,0001-0,0100% Zr; (j) один вид с 0,0100-1,00% Al; и (k) один элемент из 0,0060-0,0200% N.

(15) Желательно, чтобы рельс из перлитной стали, описанный в пунктах (1) или (2), содержал, в массовых %: один или два элемента из 0,01-2,00% Cr и 0,01-0,50 Mo; один или два элемента из 0,005-0,50% V и 0,002-0,050% Nb; 0,01-1,00% Со; 0,0001-0,0050% В; 0,01-1,00% Cu; 0,01-1,00% Ni; 0,0050-0,0500% Ti; 0,0005-0,0200% Mg и 0,0005-0,0200% Са; 0,0001-0,2000% Zr; 0,0040-1,00% Al; и 0,0060-0,0200% N.

Преимущества изобретения

В перлитном рельсе, описанном выше (1), при содержании в нем от 0,65 до 1,20% С, от 0,05 до 2,00% Si и от 0,05 до 2,00% Mn можно поддерживать твердость (прочность) перлитной структуры и улучшать стойкость к усталостному повреждению. Кроме того, с трудом создается мартенситная структура, отрицательно влияющая на усталостные свойства, и может подавляться уменьшение диапазона предельных усталостных напряжений, так что возникает возможность повысить усталостную прочность.

Кроме того, в рельсе из перлитной стали по меньшей мере часть головной части и по меньшей мере часть подошвенной части имеют перлитную структуру, и поверхностная твердость по меньшей мере части головной части и по меньшей мере части подошвенной части находится в диапазоне от HV 320 до HV 500 и максимальная шероховатость поверхности части перлитной структуры меньше или равна 180 мкм. Поэтому становится возможным улучшить сопротивление усталостному повреждению рельса для грузовых железных дорог за рубежом и отечественных пассажирских железных дорог.

В перлитном рельсе, описанном выше (2), поскольку отношение поверхностной твердости к максимальной шероховатости поверхности превышает или равно 3,5, диапазон предельных усталостных напряжений возрастает, так что появляется возможность повысить усталостную прочность. Поэтому становится возможным дополнительно повысить сопротивление усталостному повреждению перлитного рельса.

В перлитном рельсе, описанном выше (3), поскольку количество вогнутостей и выпуклостей меньше или равно 40, диапазон предельных усталостных напряжений возрастает, так что значительно повышается усталостная прочность.

В перлитном рельсе, описанном выше (4), поскольку содержатся один или два элемента из 0,01-2,00% Cr и 0,01-0,50 Mo, промежутки между пластинками становятся небольшими, так что твердость (прочность) перлитной структуры улучшена и образование мартенситной структуры, отрицательно влияющей на усталостные свойства, ограничивается. В результате становится возможным улучшение стойкости к усталостному повреждению перлитного рельса.

В перлитном рельсе, описанном выше (5), поскольку содержатся один или два элемента из 0,005-0,50% V и 0,002-0,050% Nb, аустенитные зерна измельчаются, так что улучшается вязкость перлитной структуры. Кроме того, поскольку V и Nb предотвращают размягчение зоны термического влияния, становится возможным повысить вязкость перлитной структуры и прочность сварных соединений.

В перлитном рельсе, описанном выше (6), поскольку содержится 0,01-1,00% Со, ферритная структура поверхности катящегося контакта делается еще более мелкой, так что улучшаются характеристики износостойкости.

В перлитном рельсе, описанном выше (7), поскольку содержится 0,0001-0,0050% В, уменьшается зависимость температуры превращения перлита от скорости охлаждения, так что перлитный рельс получает более равномерное распределение твердости. В результате появляется возможность увеличить срок службы рельса из перлитной стали.

В перлитном рельсе, описанном выше (8), поскольку содержится 0,01-1,00% Cu, повышается твердость (прочность) перлитной структуры, так что ограничивается образование мартенситной структуры, отрицательно влияющей на усталостные свойства. В результате становится возможным улучшение стойкости к усталостному повреждению перлитного рельса.

В перлитном рельсе, описанном выше (9), поскольку содержится 0,01-1,00% Ni, улучшается прочность и вязкость перлитной структуры, так что ограничивается образование мартенситной структуры, отрицательно влияющей на усталостные свойства. В результате становится возможным улучшение стойкости к усталостному повреждению перлитного рельса.

В перлитном рельсе, описанном выше (10), поскольку содержится 0,0050-0,0500% Ti, аустенитные зерна становятся очень мелкими, и за счет этого улучшается вязкость перлитной структуры. Кроме того, может быть предотвращено охрупчивание участка сварного соединения, так что становится возможным улучшение вязкости перлитного рельса.

В перлитном рельсе, описанном выше (11), поскольку содержатся один или два элемента из 0,0005-0,0200% Mg и 0,0005-0,0200% Са, измельчаются аустенитные зерна и таким образом улучшается вязкость перлитной структуры. В результате становится возможным улучшение стойкости к усталостному повреждению перлитного рельса.

В перлитном рельсе, описанном выше (12), поскольку содержится 0,0001-0,2000% Zr, ограничивается образование мартенситной структуры или доэвтектоидной цементитной структуры ограничивается на участке ликвации перлитного рельса. Соответственно становится возможным улучшение стойкости к усталостному повреждению перлитного рельса.

В перлитном рельсе, описанном выше (13), поскольку содержится 0,0040-1,00% Al, температура эвтектоидного превращения может быть сдвинута в сторону повышения. Соответственно, перлитная структура имеет высокую твердости (прочность) и появляется возможность улучшить стойкость к усталостному повреждению.

В перлитном рельсе, описанном выше (14), поскольку содержится 0,0060-0,0200% N, происходит ускорение перлитного превращения от границ аустенитных зерен, и размеры блока перлита уменьшаются. Соответственно повышается вязкость и появляется возможность повысить вязкость рельса из перлитной стали.

В перлитном рельсе, описанном выше (15), путем добавления Cr, Mo, V, Nb, Co, B, Cu, Ni, Ti, Ca, Mg, Zr, Al и N появляется возможность добиться улучшения стойкости к усталостному повреждению, улучшения износостойкости, улучшения вязкости, предотвращения размягчения сварочной зоны термического влияния и контроля распределения твердости в поперечном разрезе по внутренней части головной части рельса из перлитной стали.

Краткое описание чертежей

На фиг.1 показано графическое изображение зависимости между твердостью или металлической структурой поверхности подошвенной части перлитного рельса и диапазоном предельных усталостных напряжений, полученное в результате усталостных испытаний перлитного рельса согласно варианту реализации изобретения;

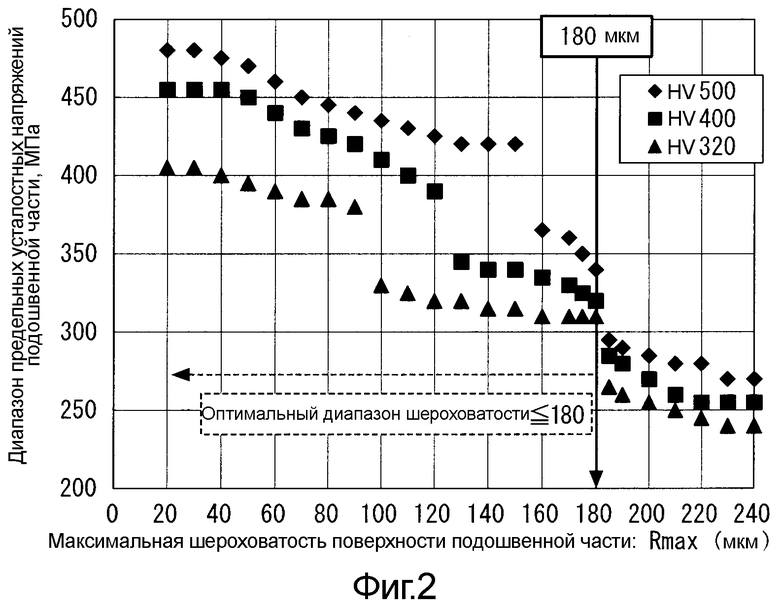

на фиг.2 показано графическое изображение зависимости между максимальной шероховатостью поверхности Rmax на поверхности подошвенной части перлитного рельса и диапазоном предельных усталостных напряжений;

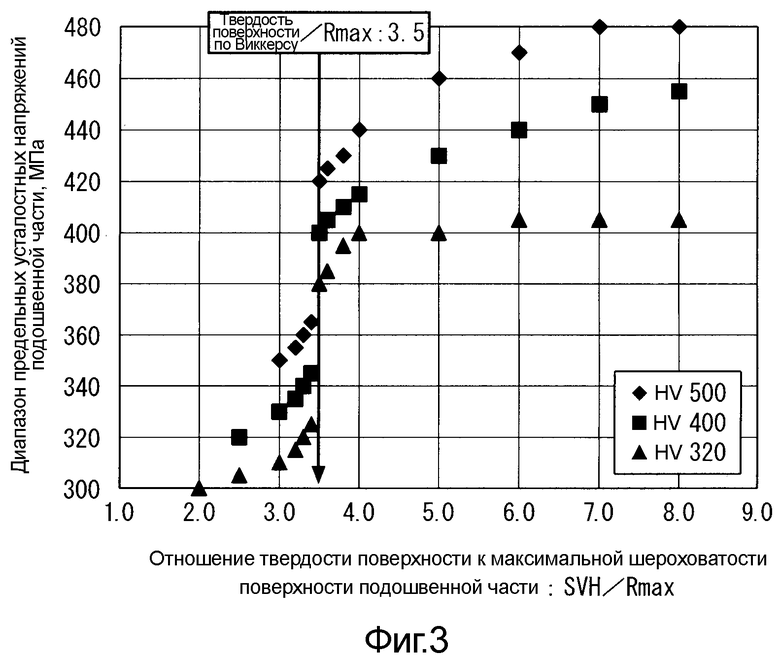

на фиг.3 показано графическое изображение зависимости между SVH/Rmax на поверхности подошвенной части перлитного рельса и диапазоном предельных усталостных напряжений;

на фиг.4 показано графическое изображение зависимости между количеством вогнутостей и выпуклостей перлитного рельса и диапазоном предельных усталостных напряжений;

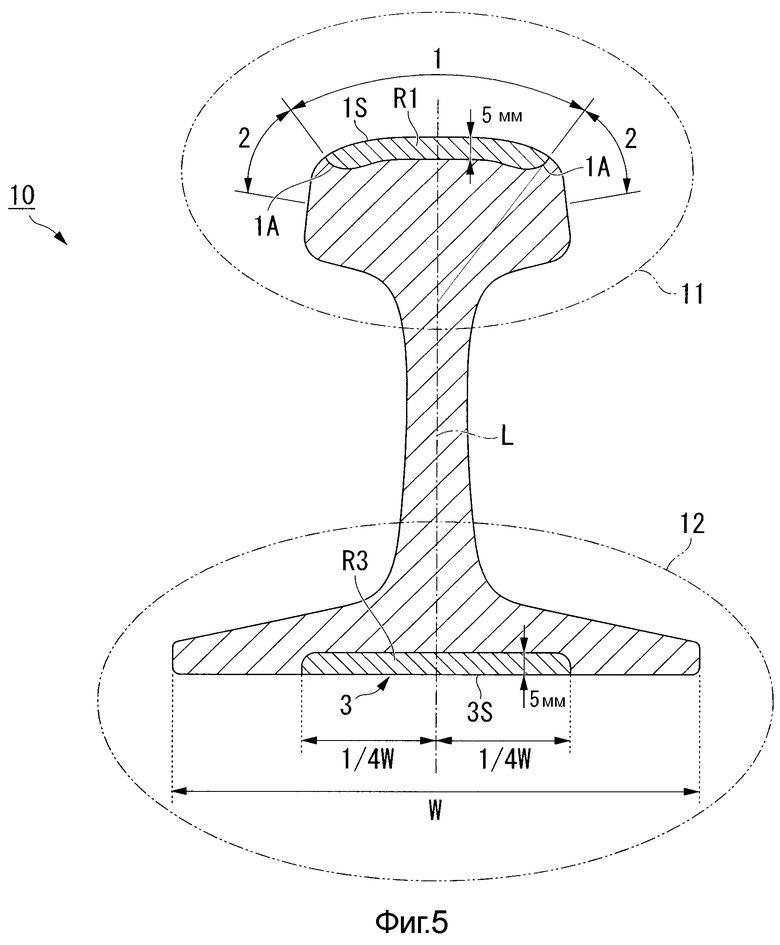

на фиг.5 показан вид в поперечном разрезе, демонстрирующий участок, которому требуется перлитная структура с твердостью от HV 320 до HV 500, и наименование поверхностной позиции в поперечном разрезе перлитного рельса;

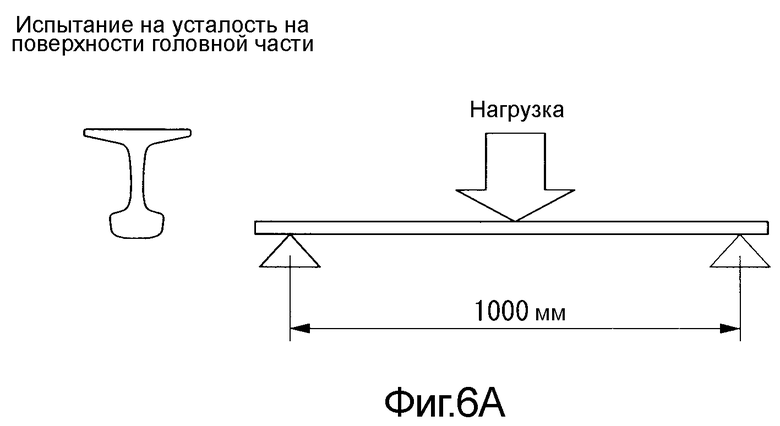

на фиг.6А показана схема, демонстрирующая суммарные показатели усталостного испытания на поверхности головной части перлитного рельса;

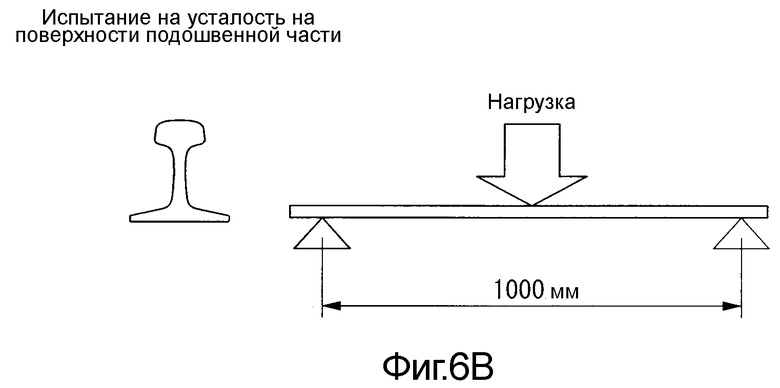

на фиг.6В показана схема, демонстрирующая суммарные показатели усталостного испытания на поверхности подошвенной части перлитного рельса;

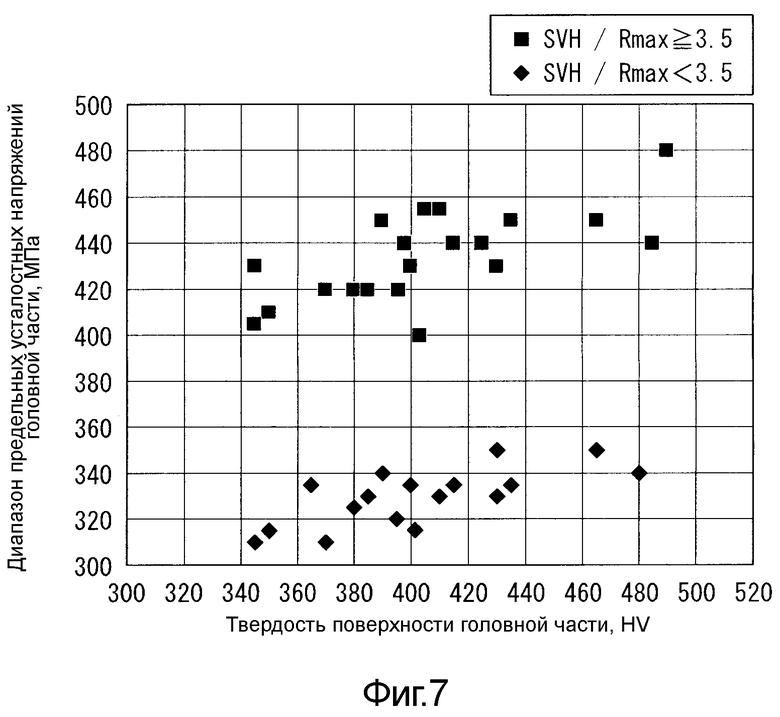

на фиг.7 показано графическое изображение зависимости между поверхностной твердостью головной части и диапазоном предельных усталостных напряжений, которая должна различаться отношением шероховатости поверхности SVH к максимальной шероховатости поверхности Rmax перлитного рельса;

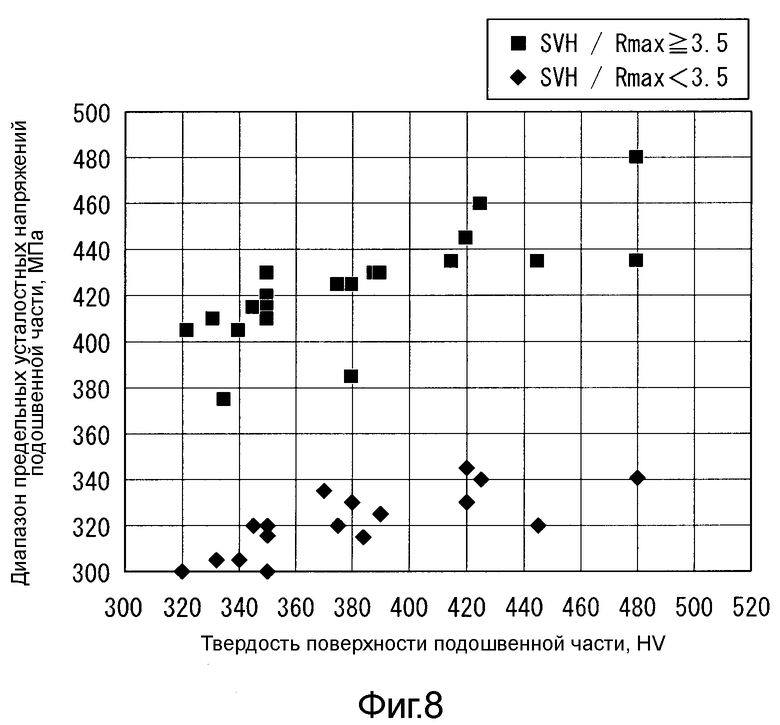

на фиг.8 показано графическое изображение зависимости между поверхностной твердостью подошвенной части и диапазоном предельных усталостных напряжений, которая должна различаться отношением шероховатости поверхности SVH к максимальной шероховатости поверхности Rmax перлитного рельса;

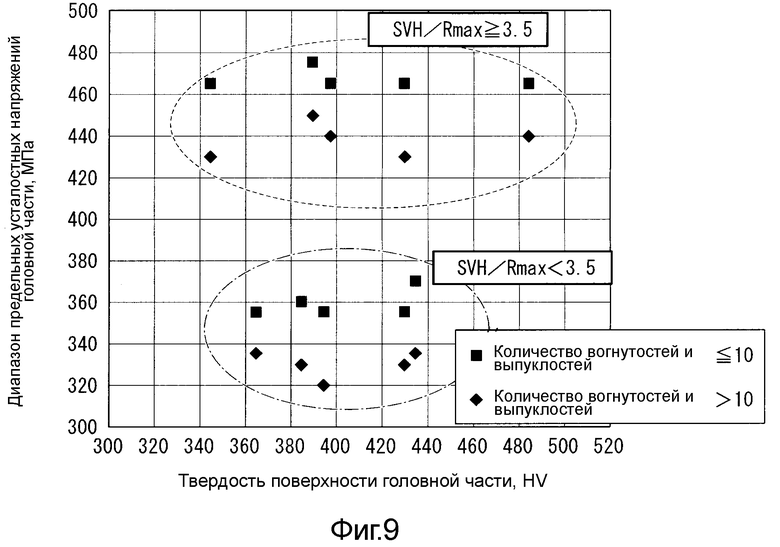

на фиг.9 показано графическое изображение зависимости между поверхностной твердостью головной части рельса на основе перлита и диапазоном предельных усталостных напряжений, которая должна различаться количеством вогнутостей и выпуклостей, которые превышают 0,30 от максимальной шероховатости поверхности;

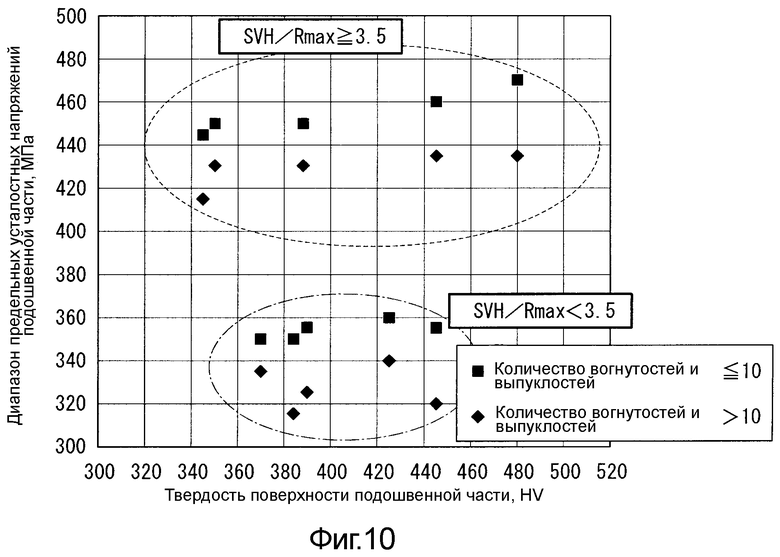

на фиг.10 показано графическое изображение зависимости между поверхностной твердостью подошвенной части рельса на основе перлита и диапазоном предельных усталостных напряжений, которая должна различаться количеством вогнутостей и выпуклостей, которые превышают 0,30 от максимальной шероховатости поверхности.

Описание вариантов реализации

Далее будет подробно описан рельс на основе перлита (перлитный рельс), обладающий превосходной износостойкостью и стойкостью к усталостному повреждению согласно варианту реализации изобретения. В данном случае вариант реализации не ограничивается следующим описанием и специалистам в данной области техники должно быть понятно, что его формы и детали могут быть модифицированы в различных формах без отступления от существа и объема варианта реализации. Поэтому вариант реализации не рассматривается как ограниченный описанием, приведенным далее. Далее, в отношении состава, массовые % упоминаются просто как %. Кроме того, рельс на основе перлита согласно этому варианту реализации упоминается как стальной рельс.

Сначала авторы изобретения изучили ситуации, при которых фактически происходит усталостное повреждение путей. В результате было установлено и подтверждено, что усталостное повреждение головной части стального рельса не происходит на поверхности качения, которая находится в контакте с колесами, но происходит на поверхности не контактирующего участка по его периферии. Кроме того, было подтверждено, что усталостное повреждение подошвенной части стального рельса возникает от поверхности в окрестностях центральной части подошвенной части в направлении по ширине, где напряжение относительно высоко. Поэтому было обнаружено, что усталостное повреждение самого пути возникает от головной части и поверхности подошвенной части полученного рельса.

Кроме того, авторы изобретения показали факторы генерирования усталостного повреждения стального рельса. Известно, что усталостная прочность стали в общем коррелирует с прочностью на разрыв (твердостью) стали. Здесь стальной рельс был произведен с использованием стали, имеющей содержание С от 0,60 до 1,30%, содержание Si от 0,05 до 2,00% и содержание Mn от 0,05 до 2,00%, с выполнением прокатки рельсов и с термообработкой, и с испытанием на усталость, при котором воспроизводились условия реального железнодорожного пути. Кроме того, условия испытания были следующими:

(х1) Форма рельса: использовался стальной рельс (67 кг/м) на 136 фунтов

(х2) Усталостное испытание

Способ испытания: испытание на изгибание в трех точках (длина пролета 1 м с частотой 5 Гц) выполняется на фактическом стальном рельсе.

Условие нагружения: выполняется контроль диапазона нагрузки (максимальный-минимальный, минимальная нагрузка составляет 10% от максимальной нагрузки).

(х3) Позиция испытания: нагрузку добавляют к головной части рельса (прочность на разрыв добавляется на подошвенной части).

(х4) Количество повторов: 2 миллиона раз, максимальный диапазон напряжений без разрушения упоминается как диапазон предельных усталостных напряжений.

Результаты усталостных напряжений настоящего стального рельса при изгибании в трех точках показаны на фиг.1. На фиг.1 показано графическое изображение зависимости между твердостью или металлической структурой поверхности подошвенной части рельса из перлитной стали и диапазоном предельных усталостных напряжений. Здесь поверхность подошвенной части стального рельса является участком подошвы 3, показанным на фиг.5. Что касается диапазона предельных усталостных напряжений, описанных выше (х2), в то время, когда испытание выполняется с варьированием нагрузки между максимальным напряжением и минимальным напряжением, разница между максимальным напряжением и минимальным напряжением является такой же, как диапазон напряжений при испытании на усталость и, в частности, как описано выше (х4), максимальный диапазон напряжений без разрушения является таким же, как диапазон предельных усталостных напряжений.

На фиг.1 было подтверждено, что диапазон предельных усталостных напряжений, который определяет усталостные свойства стали, коррелирует с металлической структурой стали. Обнаружено, что стальной рельс на участке, обозначенном стрелкой А с фиг.1 (поверхностная твердость подошвенной части от HV 250 до 300), на котором с перлитной структурой смешано небольшое количество ферритной структуры, и стальной рельс на участке, обозначенном стрелкой С с фиг.1 (поверхностная твердость подошвенной части от HV 530 до 580), на котором с перлитной структурой смешано небольшое количество мартенситной структуры и доэвтектоидной цементитной структуры, имеет значительно уменьшенный диапазон предельных усталостных напряжений и, таким образом, значительно уменьшенную усталостную прочность.

Кроме того, на участке, обозначенном стрелкой В на фиг.1, который представляет однофазную структуру перлита (поверхностная твердость подошвенной части от HV 300 до 530), существует тенденция к увеличению диапазона предельных усталостных напряжений вместе с поверхностной твердостью. Однако в случае, если поверхностная твердость подошвенной части превышает HV 500, диапазон предельных усталостных напряжений значительно уменьшается. Поэтому обнаружено, что для того, чтобы надежно сохранить заданную усталостную прочность, поверхностную твердость требуется ограничить заданным диапазоном.

Кроме того, авторы изобретения проверили факторы, которые влияют на диапазон предельных усталостных напряжений стальных рельсов, обладающих одинаковой твердостью, для того чтобы надежно улучшить усталостную прочность стального рельса. Как показано на фиг.1, диапазоны предельных усталостных напряжений перлитной структуры, имеющей одинаковую твердость, варьируются в диапазоне около 200-250 МПа. Здесь изучали начальную точку стального рельса, разрушенную во время испытания на усталость. В результате было подтверждено, что начальная точка имеет вогнутости и выпуклости и усталостное повреждение начинается с вогнутостей и выпуклостей.

Авторы изобретения в деталях исследовали зависимость между усталостной прочностью стального рельса и вогнутостями и выпуклостями на его поверхности. Полученный результат показан на фиг.2. На фиг.2 показано графическое изображение зависимости между максимальной шероховатостью поверхности Rmax на поверхности подошвенной части (полки) рельса из перлитной стали и диапазоном предельных усталостных напряжений при содержании С от 0,65 до 1,20%, содержании Si 0,50%, содержании Mn 0,80% и твердости HV 320-HV 500 с использованием индикатора шероховатости. В данном случае максимальной шероховатостью поверхности является сумма глубины максимального углубления и высоты максимального выступа относительно среднего значения глубин или высот от подошвенной части до головной части в вертикальном направлении по рельсу (направление по высоте) как эталонной для измерений длины, и в отношении деталей означает максимальную высоту (Rz) кривой шероховатости, как предусмотрено в JIS B 0601. Кроме того, при измерении шероховатости поверхности окалину (оксидную пленку) с поверхности рельса удаляли путем промывки кислотой или пескоструйной обработкой.

Усталостная прочность стали коррелирует с максимальной шероховатостью поверхности Rmax, и на фиг.2 в то время, когда максимальная шероховатость поверхности Rmax меньше или равна 180 мкм, диапазон предельных усталостных напряжений значительно возрастает. Соответственно обнаружено, что обеспечена минимальная усталостная прочность (≥300 МПа), необходимая для рельса. Кроме того, у рельса, имеющего твердость HV 320, дополнительно возрастает диапазон предельных усталостных напряжений в то время, когда его максимальная шероховатость поверхности Rmax меньше или равна 90 мкм, а у рельса имеющего твердость HV 400, дополнительно возрастает диапазон предельных усталостных напряжений в то время, когда его максимальная шероховатость поверхности Rmax меньше или равна 120 мкм, и у рельса, имеющего твердость HV 500, дополнительно возрастает диапазон предельных усталостных напряжений в то время, когда его максимальная шероховатость поверхности Rmax меньше или равна 150 мкм.

Исходя из полученного результата для того, чтобы улучшить усталостную прочность стали с высоким содержанием углерода, было обнаружено, что металлическая структура должна быть однофазной структурой из перлита, поверхностная твердость стального рельса должна быть ограничена в диапазоне от HV 320 до HV 500, и максимальная шероховатость поверхности (Rmax) должна составлять 180 мкм или меньше.

В данном случае, когда с перлитной структурой смешивают небольшое количество феррита, мартенсита и доэвтектоидного цементита, не наблюдается значительного снижения усталостной прочности. Однако для того, чтобы максимально улучшить усталостную прочность, желательно, чтобы перлитная структура была однофазной структурой.

Кроме того, авторы детально изучали зависимость между диапазоном предельных усталостных напряжений, поверхностной твердостью (SVH: поверхностная поверхности по Виккерсу) и максимальной шероховатостью поверхности Rmax стального рельса. В результате было обнаружено, что существует корреляция между отношением поверхностной твердости (SVH) стального рельса к максимальной шероховатости поверхности Rmax, то есть SVH/Rmax и диапазоном предельных усталостных напряжений. На фиг.3 показано графическое изображение зависимости между SVH/Rmax стального рельса при содержании С от 0,65 до 1,20%, содержании Si 0,50%, содержании Mn 0,80% и твердости HV 320-HV 500 и диапазоном его предельных усталостных напряжений. Обнаружено, что в отношении стальных рельсов, имеющих любую твердость HV 320, HV 400 и HV 500, диапазон предельных усталостных напряжений, величина SVH/Rmax которых превышает или равна 3,5, возрастает до 380 МПа или больше и таким образом значительно возрастает усталостная прочность.

В дополнение к указанному варианту реализации авторы изобретения изучили корреляцию между шероховатостью поверхности и усталостной прочностью стального рельса для того, чтобы повысить усталостную прочность стального рельса. На фиг.4 показан результат испытания на усталость стальных рельсов при содержании С 1,00%, содержании Si 0,50%, содержании Mn 0,80% и твердости HV 400 при его максимальной шероховатости поверхности Rmax 150 мкм и 50 мкм. Для того чтобы подробно исследовать зависимость между шероховатостью поверхности подошвенной части и диапазоном предельных усталостных напряжений, изучили корреляцию между количеством вогнутостей и выпуклостей, превышающих 0,30 от величины максимальной шероховатости поверхности в отношении среднего значения глубины или высоты в направлении по вертикали рельса (в направлении по высоте) от подошвенной части до головной части, и диапазоном предельных усталостных напряжений. Кроме того, подсчитывают количество вогнутостей и выпуклостей на отрезке подошвенной части в 5 мм в продольном направлении рельса. Было обнаружено, что в отношении стальных рельсов, имеющих любую твердость и максимальную шероховатость поверхности Rmax 150 мкм и 50 мкм, при использовании стальных рельсов, имеющих количество вогнутостей и выпуклостей, равное 40 или менее, и предпочтительно 10 или менее, диапазон предельных усталостных напряжений возрастает дополнительно и, таким образом, сильно возрастает усталостная прочность.

Таким образом, в этом варианте реализации за счет того, что допускается, чтобы поверхностная твердость и SVH головной части и подошвенной части стального рельса была в диапазоне от HV 320 до HV 500, и при использовании стального рельса, имеющего перлитную структуру с высоким содержанием углерода, и при максимальной шероховатости поверхности Rmax меньше или равной 180 мкм, устойчивость к усталостному разрушению перлитного рельса, применяемого на грузовых железных дорогах за рубежом и отечественных пассажирских дорогах, может быть улучшена. Кроме того, путем использования рельса на основе перлита с перлитной структурой и высоким содержанием углерода, в котором отношение SVH/Rmax поверхностной твердости к максимальной шероховатости поверхности превышает или равняется 3,5, или путем использования рельса на основе перлита с перлитной структурой и высоким содержанием углерода, в котором количество вогнутостей и выпуклостей меньше или равняется 40, можно значительно увеличить диапазон предельных усталостных напряжений и значительно увеличить усталостную прочность.

В этом варианте реализации результаты, полученные для поверхности подошвенной части рельса на основе перлита, показаны на фиг.1-4. Такие же результаты, как показанные на фиг.1-4, могут быть получены для поверхности головной части рельса на основе перлита.

Кроме того, содержание С, содержание Si и содержание Mn не ограничиваются значениями, описанными выше, и те же результаты могут быть получены при содержании С в диапазоне 0,65-1,20%, содержании Si в диапазоне 0,05-2,00% и содержании Mn в диапазоне 0,05-2,00%.

Кроме того, части, имеющие перлитную структуру, части, имеющие поверхностную твердость SVH в диапазоне от HV320 до HV500, и части, имеющие максимальную шероховатость поверхности меньше или равную 180 мкм, могут по меньшей мере частично включены в головную часть и по меньшей мере частично в подошвенную часть рельса на основе перлита.

Кроме того, отношение поверхностной твердости SVH к максимальной шероховатости поверхности Rmax может необязательно быть больше или равняться 3,5 и количество вогнутостей и выпуклостей может необязательно быть меньше или равняться 40. Однако за счет того, что отношение SVN/Rmax превышает или равняется 3,5 и за счет того, что количество вогнутостей и выпуклостей меньше или равняется 40, как описано выше, может дополнительно быть достигнуто повышение усталостной прочности.

Далее будет подробно описана причина ограничения этого варианта реализации. Далее, в отношении химического состава стали массовые % просто упоминаются как %.

(1) Причина ограничения химических компонентов

Причина ограничения химических компонентов рельса на основе перлита так, что содержание С находится в диапазоне 0,65-1,20%, содержание Si в диапазоне 0,05-2,00% и содержание Mn в диапазоне 0,05-2,00%, будет описана подробно.

Наличие С ускоряет превращение перлита и, таким образом, обеспечивает износостойкость. Когда содержание С в рельсе на основе перлита меньше 0,65%, более вероятным является появление доэвтектоидного феррита, который оказывает отрицательное влияние на усталостные свойства перлитной структуры и, кроме того, становится трудным поддерживать твердость (прочность) перлитной структуры. Кроме того, когда содержание С в рельсе из перлитной стали превышает 1,20%, более вероятным является появление доэвтектоидной цементитной структуры, который оказывает отрицательное влияние на усталостные свойства перлитной структуры. В результате ухудшается сопротивление рельса к усталостному разрушению. Соответственно содержание С в рельсе на основе перлита ограничивается 0,65-1,20%.

Si является ключевым компонентом в качестве раскислителя. Кроме того, Si увеличивает твердость (прочность) перлитной структуры благодаря упрочнению в твердом растворе ферритной фазы в перлитной структуре и, таким образом, стойкость перлитной структуры к усталостному разрушению. Кроме того, Si ограничивает образование доэвтектоидной цементитной структуры в заэвтектоидной стали и таким образом подавляет ухудшение усталостных свойств. Однако в то время, когда содержание Si в рельсе на основе перлита меньше 0,05%, этих последствий трудно ожидать в достаточной степени. Кроме того, когда содержание Si в рельсе на основе перлита превышает 2,00%, закаливаемость значительно возрастает, и таким образом более вероятным становится появление мартенситной структуры, вредной для усталостных свойств. Соответственно, содержание Si, добавленного в рельс на основе перлита, ограничивается 0,05-2,00%.

Mn повышает закаливаемость и делает таким образом тонкими промежутки между пластинками в перлитной структуре, обеспечивая таким образом твердость (прочность) перлитной структуры и улучшая стойкость к усталостному разрушению. Однако в случае, если содержание Mn в рельсе на основе перлита меньше 0,05%, его влияние мало и становится затруднительным обеспечить стойкость к усталостному разрушению, требующуюся от рельса. Кроме того, в то время, когда количество Mn, содержащегося в рельсе на основе перлита, превышает 2,00%, закаливаемость значительно возрастает, и повышается вероятность появления мартенситной структуры, отрицательно влияющей на усталостные характеристики. Соответственно количество Mn, добавляемого к рельсу на основе перлита, ограничивается 0,05-2,00%.

Кроме того, в рельсе на основе перлита, полученном с химическим составом, описанным выше, добавляют элементы Cr, Mo, V, Nb, Co, B, Cu, Ni, Ti, Ca, Mg, Zr, Al и N, как требуется для целей повышения твердости (прочности) перлитной структуры, то есть улучшения стойкости к усталостному разрушению, улучшения износостойкости, улучшения вязкости, предотвращения размягчения зоны термического влияния при сварке и контроля распределения твердости в поперечном сечении внутри головной части рельса.

В данном случае Cr и Mo повышают точку равновесного превращения перлита и главным образом утончают промежутки между пластинками перлита, обеспечивая таким образом твердость перлитной структуры. V и Nb подавляют рост аустенитных зерен за счет карбида и нитрида, образующихся во время горячей прокатки и последующего охлаждения. Кроме того, V и Nb улучшают вязкость и твердость перлитной структуры или ферритной структуры путем дисперсионного твердения. Кроме того, V и Nb стабильно генерируют карбид и нитрид во время повторного нагрева и таким образом предотвращают размягчение зоны термического влияния сварного шва. Со измельчает пластинчатую структуру или ферритное зерно на поверхности контакта качения, повышая таким образом износостойкость перлитной структуры. В снижает зависимость температуры превращения перлита от скорости охлаждения, выравнивая таким образом распределение твердости по головной части рельса. Cu растворяется в твердом состоянии в феррите в перлитной структуре или в перлитной структуре, повышая таким образом твердость перлитной структуры. Ni улучшает вязкость и твердость ферритной структуры или перлитной структуры и одновременно предотвращает размягчение зоны термического влияния сварного шва. Ti измельчает структуру в зонах термического влияния сварного шва и предотвращает охрупчивание зон термического влияния сварного шва. Са и Mg измельчают аустенитные зерна во время прокатки рельса и одновременно ускоряют превращение перлита, улучшая таким образом вязкость перлитной структуры. Zr увеличивает скорость равноосной кристаллизации затвердевшей структуры и подавляет формирование зоны сегрегации в центральной части блюма, уменьшая таким образом толщину доэвтектоидной цементитной структуры. Al перемещает температуру эвтектоидного превращения в сторону повышения температуры и, таким образом, увеличивает твердость перлитной структуры. Главной целью добавления N является ускорение превращения перлита в то время, когда N выделяется в направлении границ аустенитного зерна и измельчает размеры перлитного блока, повышая таким образом вязкость.

Далее будет детально описана причина ограничения дополнительных количеств таких компонентов в рельсе на основе перлита.

Cr повышает температуру равновесного превращения и в результате делает тонкими промежутки между пластинами в перлитной структуре, способствуя таким образом повышению твердости (прочности). Одновременно Cr упрочняет цементитную фазу и повышает таким образом твердость (прочность) перлитной структуры, улучшая таким образом стойкость к усталостному повреждению перлитной структуры. Однако в то время, когда содержание Cr в рельсе на основе перлита меньше 0,01%, эти результаты малы, и эффект повышения твердости рельса на основе перлита не может быть полностью продемонстрирован. Кроме того, когда содержание Cr в рельсе на основе перлита превышает 2,00%, повышается прокаливаемость и, таким образом, повышается вероятность возникновения мартенситной структуры, вредной для усталостных свойств перлитной структуры. В результате ухудшается стойкость к усталостному повреждению рельса. Соответственно содержание Cr в рельсе на основе перлита ограничивается диапазоном от 0,01 до 2,00%.

Мо повышает температуру равновесного превращения подобно Cr и в результате утончает промежутки между пластинами в перлитной структуре, способствуя таким образом повышению твердости (прочности) и улучшая стойкость к усталостному повреждению перлитной структуры. Однако при содержании Мо в рельсе на основе перлита меньше 0,01% эти результаты малы, и результат повышения твердости рельса на основе перлита не может быть полностью продемонстрирован. Кроме того, когда содержание Мо в рельсе на основе перлита превышает 0,50%, скорость превращения значительно снижается и, таким образом, повышается вероятность возникновения мартенситной структуры, вредной для усталостных свойств перлитной структуры. В результате ухудшается стойкость к усталостному повреждению рельса. Соответственно содержание Мо в рельсе на основе перлита ограничивается диапазоном от 0,01 до 0,50%.

V выделяется в форме карбида V или нитрида V во время обычной горячей прокатки или термообработки при высокой температуре, что ведет к измельчению зерен за счет пиннингового эффекта. Соответственно может быть улучшена вязкость перлитной структуры. Кроме того, V повышает твердость (прочность) перлитной структуры за счет дисперсионного твердения посредством карбида V и нитрида V, образующихся во время охлаждения после горячей прокатки, улучшая таким образом стойкость к усталостному повреждению перлитной структуры. Кроме того, V образует карбид V и нитрид V в относительно высоком диапазоне температур в зоне термического влияния, повторно нагретой в температурном диапазоне, который ниже или равен точке Ас1, и таким образом эффективно предохраняет зону термического влияния сварного шва от размягчения. Однако при содержании V меньше 0,005% этих результатов нельзя ожидать в достаточной степени, и улучшение перлитной структуры в отношении вязкости и твердости (прочности) не допускается. Кроме того, в случае, когда содержание V превышает 0,50%, происходит чрезмерное дисперсионное твердение карбида V или нитрида V, и таким образом ухудшается вязкость перлитной структуры, понижая за счет этого вязкость рельса. Соответственно количество V, добавленного в рельс на основе перлита, ограничивается диапазоном от 0,005 до 0,50%.

Nb подобно V измельчает аустенитные зерна за счет пиннингового эффекта от карбида Nb или нитрида Nb во время обычной горячей прокатки или термообработки при высокой температуре, что ведет к улучшению вязкости перлитной структуры. Таким образом достигается улучшение стойкости к усталостному повреждению перлитной структуры. Кроме того, Nb повышает твердость (прочность) перлитной структуры за счет дисперсионного твердения посредством карбида Nb и нитрида Nb, образующихся во время охлаждения после горячей прокатки. Кроме того, Nb стабильно образует карбид Nb и нитрид Nb от низкотемпературного диапазона до высокотемпературного диапазона в зоне термического влияния, повторно нагретой в температурном диапазоне, который ниже или равен точке Ас1, и таким образом эффективно предотвращает зону термического влияния сварного шва от размягчения. Однако при содержании Nb в рельсе на основе перлита ниже 0,002% этих результатов нельзя ожидать, и улучшение перлитной структуры в отношении вязкости и твердости (прочности) не допускается. Кроме того, в случае, когда содержание Nb превышает 0,050%, происходит чрезмерное дисперсионное твердение карбида Nb или нитрида Nb, и таким образом ухудшается вязкость перлитной структуры, понижая за счет этого вязкость рельса. Соответственно количество Nb, добавленного в рельс на основе перлита, ограничивается диапазоном от 0,002 до 0,050%.

Со растворяется в твердой фазе в ферритной фазе в перлитной структуре и образует мелкую ферритную структуру, дополнительно измельчаемую при контакте с колесами на поверхности катящегося контакта головной части, что улучшает износостойкость. Когда содержание Со в рельсе на основе перлита меньше 0,01%, измельчение ферритной структуры не может быть достигнуто, так что нельзя ожидать эффекта улучшения износостойкости. Кроме того, в случае, когда содержание Со в рельсе на основе перлита превышает 1,00%, эти эффекты достигают предела, так что измельчение ферритной структуры за счет дополнительного его количества не может быть достигнуто. Кроме того, из-за повышения затрат, вызванного добавлением легирующих, снижается экономическая эффективности. Соответственно количество Со, добавленного в рельс на основе перлита, ограничивается диапазоном от 0,01 до 1,00%.

В образует борид карбида железа (Fe23(CB)6) по границам аустенитного зерна и уменьшает зависимость температуры превращения перлита от скорости охлаждения за счет эффекта ускорения превращения перлита. Соответственно В обеспечивает более равномерное распределение твердости от поверхности до внутренней области головной части рельса, что позволяет увеличить срок службы рельса. Однако в случае, когда содержание B в рельсе на основе перлита меньше 0,0001%, эти результаты недостаточны, и улучшение распределения твердости в головной части рельса не обнаруживается. Кроме того, в случае, когда содержание В в рельсе на основе перлита превышает 0,0050%, образуется крупнозернистый карбид железа, что ведет к уменьшению вязкости. Соответственно количество В, добавленного в рельс на основе перлита, ограничивается диапазоном от 0,0001 до 0,0050%.

Cu растворяется в твердой фазе в феррите в перлитной структуре и улучшает твердость (прочность) перлитной структуры за счет упрочнения твердого раствора, улучшая таким образом стойкость перлитной структуры к усталостному повреждению. Однако в случае, если содержание Cu в рельсе на основе перлита меньше 0,01%, этих результатов нельзя ожидать. Кроме того, когда содержание Cu в рельсе на основе перлита превышает 1,00%, из-за значительного повышения закаливаемости повышается вероятность возникновения мартенситной структуры, вредной для усталостных свойств перлитной структуры. В результате ухудшается стойкость к усталостному повреждению рельса. Соответственно содержание Cu в рельсе на основе перлита ограничивается диапазоном от 0,01 до 1,00%.

Ni улучшает вязкость перлитной структуры и одновременно повышает твердость (прочность) за счет упрочнения твердого раствора, улучшая таким образом стойкость перлитной структуры к усталостному повреждению. Кроме того, Ni выделяется как мелкодисперсное интерметаллическое соединение Ni3Ti с Ti в зоне термического влияния сварки и ограничивает размягчение за счет дисперсионного твердения. Кроме того, Ni подавляет охрупчивание границ зерен в меди, к которой добавляется Cu. Однако в случае, если содержание Ni в рельсе на основе перлита меньше 0,01%, эти результаты довольно малы, а когда содержание Ni в рельсе на основе перлита превышает 1,00%, из-за значительного повышения закаливаемости повышается вероятность возникновения в перлитной структуре мартенситной структуры, вредной для усталостных свойств перлитной структуры. В результате ухудшается стойкость к усталостному повреждению рельса. Соответственно содержание Cu, добавленной в рельс на основе перлита, ограничивается диапазоном от 0,01 до 1,00%.

Ti выделяется в форме карбида Ti или нитрида Ti во время обычной горячей прокатки или термообработки при высокой температуре, что ведет к измельчению зерен за счет пиннингового эффекта, улучшая таким образом вязкость перлитной структуры. Кроме того, Ti повышает твердость (прочность) перлитной структуры за счет дисперсионного твердения посредством карбида Ti и нитрида Ti, образующихся во время охлаждения после горячей прокатки, улучшая таким образом стойкость к усталостному повреждению перлитной структуры. Кроме того, Ti используется таким образом, что выделившиеся карбид Ti и нитрид Ti не растворяются во время повторного нагрева при сварке, а Ti измельчает структуру зоны термического влияния, нагретой до аустенитного диапазона, предотвращая таким образом охрупчивание участка сварного шва. Однако при содержании Ti в рельсе на перлитной основе меньше 0,0050% эти результаты малы. Кроме того, в случае, когда содержание Ti в рельсе на основе перлита превышает 0,0500%, образуются крупнозернистые карбид Ti или нитрид Ti, а в результате из-за образования крупного зерна происходит усталостное повреждение. В результате ухудшается стойкость к усталостному повреждению рельса. Соответственно количество Ti, добавленного в рельс на основе перлита, ограничивается диапазоном от 0,0050 до 0,0500%.

Mg соединяется с О, S или Al и тому подобным и образует мелкий оксид или сульфид. В результате Mg подавляет рост зерен кристаллов во время повторного нагрева для прокатки рельсов и измельчает аустенитные зерна, улучшая таким образом перлитную структуру. Кроме того, Mg способствует возникновению превращения перлита, поскольку MgS вызывает дисперсное распределение Mn и эти Mn образуют по своей периферии ядра феррита или цементита. В результате путем измельчения блока перлита можно улучшить вязкость перлитной структуры. Однако при содержании Mg в рельсе на перлитной основе ниже 0,0005% эти результаты проявляются слабо, а когда содержание Mg в рельсе на перлитной основе превышает 0,0200%, образуется крупнозернистый оксид Mg, и из-за крупнозернистого оксида происходит усталостное повреждение. В результате ухудшается стойкость к усталостному повреждению. Соответственно содержание Mg в рельсе на основе перлита ограничивается диапазоном от 0,0005 до 0,0200%.

Са прочно соединяется с S и образует такой сульфид, как CaS, и, кроме того, Са вызывает дисперсное распределение Mn и способствует формированию истощенной зоны по марганцу периферии частиц MnS, способствуя таким образом возникновению превращения перлита. В результате путем измельчения блока перлита можно улучшить вязкость перлитной структуры. Однако при содержании Са в рельсе на перлитной основе ниже 0,0005% эти результаты проявляются слабо, а когда содержание Са в рельсе на перлитной основе превышает 0,0200%, образуется крупнозернистый оксид Са, и из-за крупнозернистого оксида происходит усталостное повреждение. В результате ухудшается стойкость к усталостному повреждению. Соответственно содержание Са в рельсе на основе перлита ограничивается диапазоном от 0,0005 до 0,0200%.

Zr повышает скорость равноосной кристаллизации в затвердевшей структуре, поскольку включение ZrO2 обладает высокой плотности кристалла с γ-Fe и становится ядром кристаллизации высокоуглеродистого рельса на основе перлита, являющего первичным затвердеванием кристалла. В результате Zr подавляет образование зоны ликвации в центральной части блюма, подавляя таким образом образование мартенсита на участке ликвации рельса или образование доэвтектоидной цементитной структуры. Однако при содержании Zr в рельсе на основе перлита ниже 0,0001% количество включений на основе ZrO2 мало, и Zr не дает достаточного результата в качестве ядра кристаллизации. В результате на участке ликвации образуется мартенситная или доэвтектоидная цементитная структура, так что ухудшается стойкость рельса к усталостному повреждению. Кроме того, в случае, когда содержание Zr в рельсе на основе перлита превышает 0,2000%, образуется большое количество крупнозернистых включений на основе Zr, и усталостное повреждение происходит из-за количества крупнозернистых включений на основе Zr, как исходных точек. Соответственно содержание Zr в рельсе на основе перлита ограничивается диапазоном от 0,0001 до 0,2000%.

Al является ключевым компонентом в качестве раскислителя. Кроме того, Al сдвигает температуру эвтектоидного превращения в сторону повышения и таким образом способствует повышению твердости (прочности) перлитной структуры, улучшая таким образом стойкость перлитной структуры к усталостному повреждении. Однако при содержании Al в рельсе на перлитной основе ниже 0,0040% эти результаты проявляются слабо. Кроме того, в случае, когда содержание Al в рельсе на основе перлита превышает 1,00%, становится затруднительным перевести Al в твердый раствор в стали, образуются крупнозернистые включения на основе оксида алюминия и усталостное повреждение происходит из-за крупных выделений. В результате ухудшается стойкость рельса к усталостному повреждению. Соответственно количество Al, добавленного к рельсу на основе перлита, ограничивается диапазоном от 0,0040 до 1,00%.

N выделяется по границам аустенитного зерна, ускоряет перлитное превращение из границ аустенитного зерна. За счет главным образом уменьшения размеров блока перлита улучшается вязкость. Кроме того, N добавляют одновременно с V или Al для ускорения выделения VN или AlN. В результате N измельчает аустенитные зерна за счет пиннингового эффекта VN или AlN во время обычной горячей прокатки или термообработки при высокой температуре, улучшая таким образом вязкость перлитной структуры. Однако при содержании N в рельсе на перлитной основе ниже 0,0060% эти результаты проявляются слабо. В случае, когда содержание N в рельсе на основе перлита превышает 0,0200%, становится затруднительным перевести N в твердый раствор в стали, и в начальных точках усталостного повреждения образуются пузырьки, так что ухудшается стойкость рельса к усталостному повреждению. Соответственно содержание N в рельсе на основе перлита ограничивается диапазоном от 0,0060 до 0,0200%.

Рельс на основе перлита с химическим составом, описанным выше, производят в обычно применяемом плавильном агрегате, таком как кислородный конвертер или электрическая печь. Кроме того, блюмы из расплавленной стали, полученной в плавильном агрегате, получают способом прокатки слитков, способом разделения слитков или способом непрерывной разливки, а рельс на основе перлита получают путем горячей прокатки.

(2) Причина ограничения структуры металла

Здесь будет описана причина ограничения структуры металла поверхностей головной части и подошвенной части перлитного рельса со структурой перлита.

В случае, когда ферритная структура, доэвтектоидная цементитная структура и мартенситная структура смешиваются с перлитной структурой, напряжение концентрируется в ферритной структуре, имеющей относительно низкую твердость (прочность), что вызывает образование усталостных трещин. Кроме того, в доэвтектоидной цементитной структуре и в мартенситной структуре, обладающих относительно низкой вязкостью, происходит мелкое хрупкое разрушение, что вызывает образование усталостных трещин. Кроме того, поскольку головная часть рельса на основе перлита нуждается в обеспечении износостойкости, желательно, чтобы головная часть имела перлитную структуру. Соответственно структура металла по меньшей мере части головной части и по меньшей мере части подошвенной части ограничивается перлитной структурой.

Кроме того, желательно, чтобы структура металла в рельсе на перлитной основе согласно этому варианту реализации имела однофазную перлитную структуру, с которой не смешаны ферритная структура, доэвтектоидная цементитная структура и мартенситная структура. Однако в зависимости от химического состава рельса на основе перлита или способа его термообработки при производстве с перлитной структурой может быть смешано небольшое количество доэвтектоидной ферритной структуры, доэвтектоидной цементитной структуры или мартенситной структуры, которая имеет соотношение площадей 3% или меньше. Хотя такие структуры смешаны, эти структуры не оказывают заметного отрицательного влияния на стойкость к усталостному повреждению или износостойкость головной части рельса. Поэтому даже в случае смешивания в рельсе на основе перлита небольшого количества доэвтектоидной перлитной структуры, доэвтектоидной цементитной структуры или мартенситной структуры в количестве 3% или меньше можно получить рельс на перлитной основе, обладающий превосходной стойкостью к усталостному разрушению.

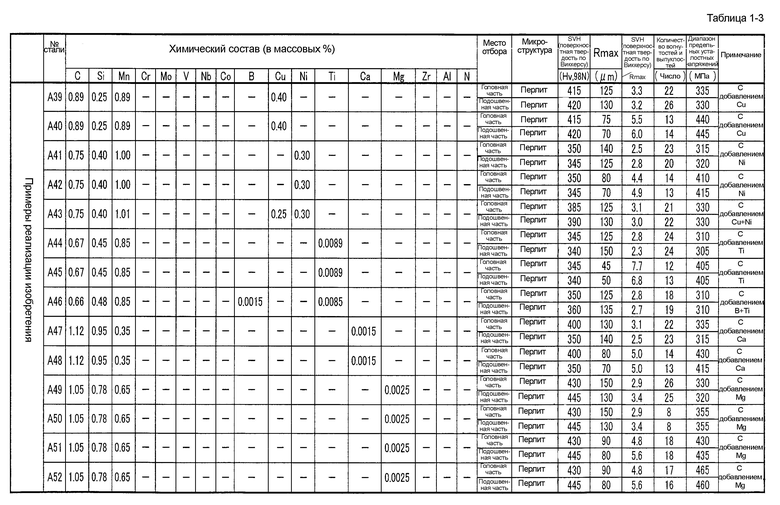

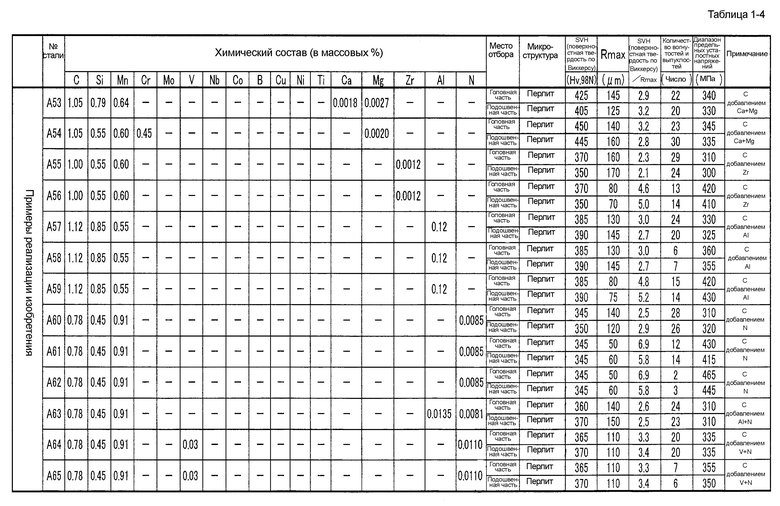

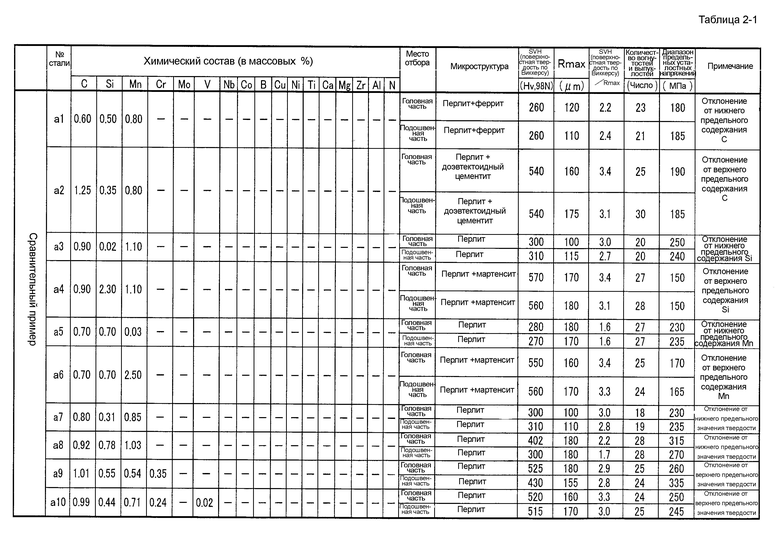

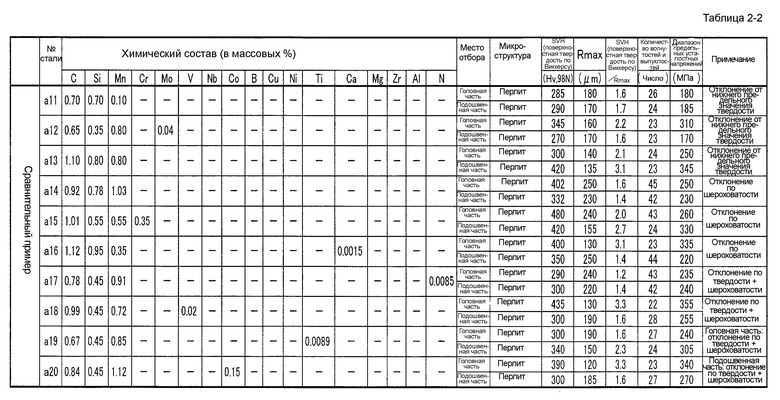

Другими словами, 97% или больше структуры металла головной части рельса на основе перлита согласно данному варианту реализации может быть представлено перлитной структурой. Для того чтобы в достаточной степени обеспечить стойкость к усталостному повреждению или износостойкость, желательно, чтобы 98% или более от структуры металла головной части приходилось на долю перлитной структуры. Кроме того, в разделе «Микроструктура» в таблицах 1-1, 1-2, 1-3, 1-4, 2-1, 2-2, 3-1 и 3-2 подразумевается, что стальные рельсы (рельсы на основе перлита), упомянутые как «Перлит», содержат 97% или больше перлитной структуры.

(3) Причина ограничения поверхностной твердости

Далее будут описаны причины ограничения поверхностной твердости SVH перлитных структур головной части рельса и подошвенной части рельса в рельсе на перлитной основе диапазоном от HV 320 до HV 500.

В этом варианте реализации в то время, когда твердость поверхности SVH перлитной структуры меньше HV 320, усталостная прочность поверхности головной части и подошвенной части рельса на основе перлита уменьшается. В результате уменьшается стойкость к усталостному повреждению рельса. Кроме того, в то время, когда твердость поверхности SVH перлитной структуры превышает HV 500, вязкость перлитной структуры значительно уменьшается и повышается вероятность тонкого хрупкого разрушения. В результате вызывается возникновение усталостных трещин. Соответственно поверхностная твердость SVH перлитной структуры ограничивается диапазоном от HV 320 до HV 500.

Кроме того, SVH (поверхностная твердость по Виккерсу) является поверхностной твердостью перлитной структуры в головной части или подошвенной части рельса согласно настоящему изобретению и, в частности, значением, измеренным твердомером Виккерса на глубине в 1 мм от поверхности рельса. Способ измерения описан следующим образом.

(y1) Предварительная обработка: после отрезания рельса на основе перлита его поперечный разрез полируют.

(y2) Способ измерения: SVH измеряют на основании стандарта JIS Z 2244.

(y3) Измеритель: SVH измеряют твердомером Виккерса (при нагрузке 98 Н).

(y4) Точки измерения: позиции на глубине 1 мм от поверхности головной части рельса и подошвенной части.

*Конкретные позиции поверхностей головной части и подошвенной части рельса согласуются с указаниями на фиг.5.

(y5) Количество измерений: желательно, чтобы измерения производились в 5 или более точках и среднее значение измерений использовалось как представительное значение на рельсе на основе перлита.

Далее будет описана причина того, чтобы перлитная структура, имеющая твердость поверхности SVH в диапазоне от HV 320 до HV 500, ограничивалась по меньше мере частью поверхностей головной части и подошвенной части рельса на основе перлита.

Здесь на фиг.5 проиллюстрированы наименования частей рельса на основе перлита, имеющего превосходную стойкость к усталостному повреждению на позициях поверхности поперечного разреза головной части и участки, для которых требуется перлитная структура с твердостью поверхности SVH от HV 320 до HV 500.

В головной части 11 рельса на основе перлита 10 область, включающая в себя угловые участки 1А, обращенные к боковым поверхностям слева и справа по ширине от центральной линии L, обозначенной пунктиром на фиг.5, является верхним участком головки 1, а участки, включающие в себя боковые поверхности от угловых участков 1А на обеих сторонах верхнего участка головки 1, являются угловыми участками головки 2. Один угловой участок головки 2 является рабочей гранью рельса (G.C.), которая в основном находится в контакте с колесами. В этом варианте реализации «поверхность головной части рельса» является поверхностью 1S верхнего участка головки.

Кроме того, в подошвенной части 12 рельса на основе перлита 10 участок, который включает в себя 1/4 ширины подошвы W от центральной линии L влево и вправо по ширине, является подошвой 3. В этом варианте реализации «поверхность подошвенной части рельса» является поверхностью 3S подошвы 3.

В головной части 11 рельса на основе перлита 10 в то время, когда перлитная структура с поверхностной твердостью SVH от HV 320 до HV500 располагается по меньшей мере на части головной части 11, то есть в области R1 на глубине в 5 мм от поверхности 1S верхнего участка головки 1 как в исходной точке, возможно обеспечение стойкости головной части 11 к усталостному повреждению. Кроме того, глубина в 5 мм является только примером, и стойкость к усталостному повреждению головной части 11 рельса на основе перлита 10 может быть обеспечена и на глубине в диапазоне от 5 мм до 15 мм.

Кроме того, в подошвенной части 12 рельса на основе перлита 10 в то время, когда перлитная структура с твердостью поверхности SVH от HV320 до HV500 располагается по меньшей мере на части подошвенной части 12, то есть в области R3 на глубине в 5 мм от поверхности 3S подошвы 3 как в исходной точке, возможно обеспечение стойкости подошвенной части 12 к усталостному повреждению. Кроме того, глубина в 5 мм является только примером, и стойкость к усталостному повреждению подошвенной части 12 рельса на основе перлита 10 может быть обеспечена и на глубине в диапазоне от 5 мм до 15 мм.

Поэтому желательно, чтобы перлитная структура, обладающая поверхностной твердостью SVH от HV320 до HV500, помещалась на поверхности 1S верхнего участка головки 1 и поверхности 3S подошвы 3, а другие части могут иметь структуру металла, иную чем перлитная структура.

Кроме того, хотя перлитную структуру имеет только верхний участок головки 1 головной части 11, область от всей поверхности головной части 11 как исходной точки может иметь перлитную структуру. Кроме того, хотя перлитную структуру имеет только подошва 3 подошвенной части 12, область от всей поверхности подошвенной части 12 как исходной точки может иметь перлитную структуру.

В частности, поскольку головная часть рельса изнашивается из-за контакта с колесами, желательно, чтобы перлитная структура располагалась в головной части рельса, включая верхний участок головки 1 и угловой участок головки 2, для того, чтобы обеспечить износостойкость. В отношении износостойкости желательно, чтобы перлитная структура располагалась в диапазоне глубины до 20 мм от поверхности как исходной точки.

В качестве способа получения перлитной структуры, имеющей поверхностную твердость SVH от HV320 до HV500, предпочтительным является естественное охлаждение после прокатки и ускоренное охлаждение поверхностей головной части рельса и подошвенной части рельса при высокой температуре после прокатки или после повторного нагрева, после которой существует аустенитная область. В качестве способа ускоренного охлаждения для получения заданных структур и твердости требуется термообработка с использованием способов, описанных в Патентных документах 3 и 4 или подобного.

(4) Причина ограничения максимальной шероховатости поверхности

Далее объясняется причина, по которой максимальная шероховатость поверхности Rmax поверхностей головной части и подошвенной части перлитного рельса 10 ограничивается значением 180 мкм.

В этом варианте реализации, когда максимальная шероховатость поверхности (Rmax) поверхностей головной части и подошвенной части рельса на основе перлита превышает 180 мкм, концентрация напряжений на поверхности рельса становится избыточной, что вызывает образование усталостных трещин на поверхности рельса. Соответственно шероховатость поверхности (Rmax) поверхностей головной части и подошвенной части рельса на основе перлита ограничивается значением 180 мкм или меньше.

Кроме того, хотя нижнее предельное значение максимальной шероховатости поверхности (Rmax) специально не оговорено, исходя из того, что рельс изготавливают путем горячей прокатки, нижнее предельное значение в условиях промышленного производства составляет около 20 мкм. Кроме того, участками, имеющими максимальную шероховатость поверхности в диапазоне от 20 мкм до 180 мкм, являются, как показано на фиг.5, поверхность 1S верхнего участка головки 1 рельса 10 и поверхность 3S подошвенной части 3, и в случае, когда максимальная шероховатость поверхности у них меньше или равна 180 мкм, может быть гарантирована стойкость к усталостному повреждению.

Желательно, чтобы измерение максимальной шероховатости поверхности (Rmax) было выполнено следующим способом.

(z1) Предварительная обработка: окалину с поверхности рельса удаляют путем кислотной промывки или пескоструйной обработки.

(z2) Измерение шероховатости: максимальную шероховатость поверхности (Rmax) измеряют на основании стандарта JIS B 0601.

(z3) Измерительный прибор: максимальную шероховатость поверхности (Rmax) измеряют индикатором шероховатости 2D или 3D.

(z4) Точка выполнения измерений: три произвольных точки на поверхности 1S верхнего участка головки 1 головной части рельса 11 и поверхности 3S подошвы 3 подошвенной части 12 проиллюстрированы на фиг.5.

(z5) Количество измерений: желательно, чтобы измерение выполнялось в каждой точке три раза, а среднее значение результатов (при количестве измерений: 9) использовалось как представительное значение для рельса на основе перлита.

(z6) Длина измерения (для каждого измерения): длина в 5 мм от поверхности измерений в продольном направлении по рельсу.

(z7) Условия выполнения измерений: скорость сканирования: 0,5 мм/сек.

Кроме того, определение максимальной шероховатости поверхности Rmax является следующим.

(z8) Максимальная шероховатость поверхности Rmax: максимальная шероховатость поверхности Rmax является суммарной величиной из глубины углубления и высоты выступа относительно среднего значения длин от подошвенной части до головной части в вертикальном направлении по рельсу (в направлении по высоте) как основания, которое является эталонной длиной измерений, и «Rmax» заменяется на «Rz» согласно JIS 2001.

(5) Причина, по которой отношение SVH/Rmax поверхностной твердости (SVH) к максимальной шероховатости поверхности (Rmax) ограничивается величиной 3,5 или больше.

Далее объясняется причина, по которой отношение SVH/Rmax поверхностной твердости (SVH) к максимальной шероховатости поверхности (Rmax) ограничивается величиной 3,5 или больше.

Авторы изобретения детально изучили взаимозависимость между диапазоном предельных усталостных напряжений рельса на основе перлита, твердостью поверхности SVH и максимальной шероховатостью поверхности Rmax. В результате было обнаружено, что отношение поверхностной твердости SVH к максимальной шероховатости поверхности Rmax рельса на основе перлита, то есть SVH/Rmax, коррелируется с диапазоном предельных усталостных напряжений.

Кроме того, в результате предварительного эксперимента, как показано на фиг.3, было обнаружено, что вне зависимости от твердости поверхностей головной части или подошвенной части рельса в случае, если значение SVH/Rmax, которое является отношением поверхностной твердости SVH к максимальной шероховатости поверхности Rmax, выше или равно 3,5, возрастает диапазон предельных усталостных напряжений и дополнительно улучшается усталостная прочность.

Основываясь на результатах эксперимента можно считать, что отношение поверхностной твердости SVH к максимальной шероховатости поверхности Rmax, то есть SVH/Rmax, ограничивается 3,5 или больше.

(6) Причина того, что количество вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности в отношении среднего значения шероховатости по вертикальному направлению рельса (по высоте), ограничивается 40 или менее на отрезок длиной 5 мм.

Далее объясняется причина того, что количество вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности в отношении среднего значения шероховатости по вертикальному направлению рельса (по высоте), ограничивается 40 или менее на отрезок длиной 5 мм в головной части 11 и подошвенной части 12. Количество вогнутостей и выпуклостей, упомянутое здесь, является количеством выступов и углублений, превышающих диапазон от среднего значения шероховатости вертикальному направлению рельса (по высоте) от головной части 11 до подошвенной части 12, до 0,30 от максимальной шероховатости поверхности вертикальному направлению рельса (по высоте).

Авторы изобретения изучили в деталях шероховатость поверхностей рельса на основе перлита для того, чтобы улучшить усталостную прочность рельса на основе перлита. В результате было обнаружено, что количество вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности в отношении среднего значения шероховатости по высоте, коррелирует с диапазоном предельных усталостных напряжений. Кроме того, результат предварительного эксперимента, как показано на фиг.4, показывает, что у рельса на основе перлита с любой твердостью и максимальной шероховатостью поверхности Rmax 150 мкм и 50 мкм в то время, когда количество вогнутостей и выпуклостей превышает 40, диапазон предельных усталостных напряжений уменьшается и, следовательно, значительно уменьшается усталостная прочность. Когда количество вогнутостей и выпуклостей меньше или равно 40, диапазон предельных усталостных напряжений увеличивается и, следовательно, значительно увеличивается усталостная прочность. Кроме того, видно, что в то время, когда число вогнутостей и выпуклостей меньше или равно 10, диапазон предельных усталостных напряжений дополнительно возрастает и в результате возрастает усталостная прочность. Поэтому на основании результатов экспериментов желательно, чтобы число вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности в отношении среднего значения шероховатости по высоте, было меньше или равнялось 40 на отрезок 5 мм в продольном направлении по головной части или подошвенной части. Кроме того, число вогнутостей и выпуклостей меньше или равно 10.

Способ измерения количества вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности, основывается на способе измерения максимальной шероховатости поверхности (Rmax). Число вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности, получают путем детального анализа информации о шероховатости. Желательно, чтобы среднее значение (количество измерений: 9) для вогнутостей и выпуклостей, измеренное в каждой точке три раза, было использовано как характерное значение для рельса на основе перлита.

(7) Производственный способ для контроля максимальной шероховатости поверхности

Было подтверждено, что вогнутости и выпуклости возникают на поверхности рельса в то время, когда прокатная окалина попадает на материал в процессе прокатки, и в результате повышается шероховатость поверхности.

Здесь для того, чтобы уменьшить шероховатость поверхности, уменьшают или устраняют образование первичной окалины на блюме, возникающей в нагревательной печи. Кроме того, эффективным путем является удаление вторичной окалины на блюме, возникающей во время горячей прокатки.

Для уменьшения количества первичной окалины на блюме, образующейся в нагревательной печи, эффективными являются понижение температуры в нагревательной печи, сокращение длительности выдерживания, контроль атмосферы нагревательной печи, механическое удаление окалины с блюма, извлеченного из нагревательной печи, удаление окалины с использованием воды или воздуха под высоким давлением перед горячей прокаткой.

Для понижения температуры нагрева блюма и сокращения длительности выдерживания, с точки зрения обеспечения формуемости при прокатке, существуют большие ограничения для равномерного нагрева центральной части блюма. Соответственно с практической точки зрения предпочтительными являются контроль атмосферы нагревательной печи, механическое удаление окалины с блюма, извлеченного из нагревательной печи, и удаление окалины с использованием воды или воздуха под высоким давлением перед горячей прокаткой.

Для уменьшения количества вторичной окалины на блюме, образующейся во время горячей прокатки, эффективным является удаление окалины с использованием воды или воздуха под высоким давлением перед каждым проходом при горячей прокатке.

(8) Производственный способ для контроля количества вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности.

Количество крупных вогнутостей и выпуклостей на поверхностях головной части и подошвенной части рельса меняется в зависимости от механического удаления окалины с блюма для уменьшения первичной окалины, применения воды под высоким давлением перед горячей прокаткой и удаления окалины с использованием воды или воздуха под высоким давлением перед каждым проходом при горячей прокатке для удаления вторичной окалины.

Здесь в целях равномерного отделения окалины от поверхности и, таким образом, подавления формирования новых поверхностных вогнутостей и выпуклостей, образующихся при чрезмерном удалении окалины, желательно, чтобы количество вогнутостей и выпуклостей было задано меньше или равным установленному предварительно количеству путем механического удаления окалины, контроля или прогнозирования результатов измерений распыляемого материала, скорости прогнозирования, давления инжекции при инжекции воды или воздуха под высоким давление и колебаний при инжекции.

Далее каждое условие будет описано в деталях. Однако следующие условия являются предпочтительными условиями и изобретение не ограничивается этими условиями.

(А) Контроль атмосферы нагревательной печи

В отношении контроля атмосферы нагревательной печи, то предпочтительной является азотная атмосфера, которая включает в себя как можно меньше кислорода по периферии блюма, не оказывает влияния на характеристики стального материала и дешева. Предпочтительным является добавление в нагревательную печь от 30 до 80 объемных % азота. Когда объемная доля азота в нагревательной печи ниже 30%, возрастает количество первичной окалины, образующейся внутри нагревательной печи, и даже при последующем удалении окалины первичная окалина удаляется в недостаточной степени, что ведет к увеличению шероховатости поверхности. Кроме того, даже в случае, когда содержание азота превышает 80 объемных %, происходит эффект насыщения и экономическая эффективность уменьшается. Соответственно в качестве содержания азота предпочтительным является объемная доля от 30% до 80%.

(В) Механическое удаление окалины

В отношении механического удаления окалины с блюма желательно, чтобы дробеструйная обработка выполнялась сразу после повторного нагрева блюма для прокатки рельса, на котором образуется первичная окалина. В качестве условий для дробеструйной обработки предпочтительным является способ, описанный далее.

(а) Материал для дробеструйной обработки: в случае твердых шаров

диаметр: от 0,05 до 1,0 мм, скорость выброса: от 50 до 100 м/сек, плотность выброса: от 5 до 10 кг/м2 или больше

(b) Материал для дробеструйной обработки: в случае многогранных фрагментов (подситовый материал), выполненных из чугуна

размер по длине: от 0,1 до 2,0 мм, скорость выброса: от 50 до 100 м/сек, плотность выброса: от 5 до 10 кг/м2 или больше

(с) Материал для дробеструйной обработки: в случае многогранных фрагментов (подситовый материал), включающих в себя корунд и карбид кремния

размер по длине: от 0,1 до 2,0 мм, скорость выброса: от 50 до 100 м/сек, плотность выброса: от 5 до 10 кг/м2 или больше.

В дополнение к контролю атмосферы нагревательной печи в указанном диапазоне и механическому удалению окалины путем выполнения удаления окалины с использованием воды или воздуха под высоким давлением, описанного далее, уменьшается шероховатость поверхности и в результате становится возможным контроль максимальной шероховатости поверхности (Rmax) на уровне 180 мкм или ниже.

Кроме того, на основании контроля атмосферы нагревательной печи, механического удаления окалины и удаления окалины с использованием воды или воздуха под высоким давлением, в случае, когда отношение поверхностной твердости SVH к максимальной шероховатости поверхности Rmax равно или больше 3,5 для того, чтобы улучшить стойкость к усталостному повреждению, то есть в случае, когда дополнительно возрастает стойкость к усталостному повреждению, желательно, чтобы дополнительно выполнялось удаление окалины с использованием воды или воздуха под высоким давлением.

(С) Удаление окалины с использованием воды или воздуха под высоким давлением

Желательно, чтобы удаление окалины с использованием воды или воздуха под высоким давлением производилось сразу после извлечения блюма для рельса после предварительного нагрева, на котором образовалась первичная окалина, во время черновой горячей прокатки и во время чистовой горячей прокатки, во время которой образуется вторичная окалина. В отношении условий удаления окалины с использование воды или воздуха под высоким давлением предпочтительным является способ, описанный далее.

(а) Вода под высоким давлением

инжекционное давление: от 10 до 50 МПа

диапазон температуры удаления окалины (температура блюма при инжекции)

сразу после извлечения после предварительного нагрева и во время черновой горячей прокатки (удаление первичной окалины): 1250-1050°С

во время чистовой горячей прокатки (удаление вторичной окалины): 1050-950°С

(b) Воздух

инжекционное давление: от 0,01 до 0,10 МПа

диапазон температуры удаления окалины (температура блюма при инжекции)

сразу после извлечения после предварительного нагрева и во время черновой горячей прокатки (удаление первичной окалины): 1250-1050°С

во время чистовой горячей прокатки (удаление вторичной окалины): 1050-950°С

(D) Сплошной контроль механического удаления окалины и удаления окалины с использованием воды или воздуха под высоким давлением

Для того чтобы равномерно отделять окалину от поверхностей головной части и подошвенной части рельса и воспрепятствовать образованию новых вогнутостей и выпуклостей во время удаления окалины так, чтобы сделать число вогнутостей и выпуклостей, превышающих 0,30 от максимальной шероховатости поверхности определенным числом или меньше его, желательно, чтобы удаление окалины выполнялось при следующих условиях.

В случае механического удаления окалины необходимы меры по ограничению скорости выброса так, чтобы она не была избыточной, и для того, чтобы измельчить размеры (диаметр или длину) стальных шаров, являющихся материалом для дробеструйной обработки, многогранных фрагментов (подситового материала), выполненных из чугуна, и многогранных фрагментов (подситового материала), включающих в себя корунд и карбид кремния.

Кроме того, в случае инжекции воды или воздуха под высоким давлением необходимы меры по ограничению скорости выброса так, чтобы она не была избыточной, и для того, чтобы сделать мелкими инжекционные отверстия для определения размеров распыляемого материала.

Кроме того, в отношении колебаний сопел для инжекции желательно, чтобы происходили периодические колебания сопла в зависимости от скорости перемещения заготовки или рельса. Хотя скорость колебаний не ограничивается, желательно контролировать скорость колебаний так, чтобы распыляемый материал распылялся равномерно на участках, соответствующих поверхностям головной части и подошвенной части рельса.

(Е) Диапазон температур удаления окалины

Желательно, чтобы диапазон температур удаления окалины сразу после извлечения блюма для рельса после повторного нагрева и во время черновой горячей прокатки составлял от 1250 до 1050°С. Поскольку удаление окалины выполняется сразу после извлечения блюма после повторного нагрева (от 1250 до 1300°С), верхнее предельное значение температуры удаления окалины практически составляет 1250°С. Кроме того, в то время, когда температура удаления окалины становится меньше или равной 1050°С, первичная окалина упрочняется и не может быть поэтому легко удалена. Соответственно желательно, чтобы диапазон температур удаления окалины составлял от 1250 до 1050°С.

Желательно, чтобы диапазон температур удаления окалины при чистовой горячей прокатке рельсов составлял от 1050 до 950°С. Вторичная окалина образуется при 1050°С или меньше при верхнем предельном значении, практически равном 1050°С. Кроме того, в то время, когда температура удаления окалины становится меньше или равной 950°С, температура рельса может понизиться, так что не может быть обеспечена температура начала термообработки при термообработке, описанной в Патентных документах 3 и 4. Соответственно понижается твердость рельса, что ведет к значительному снижению стойкости к усталостному разрушению. Поэтому желательно, чтобы диапазон температуры удаления окалины составлял от 1050 до 950°С.

(F) Количество операций по удалению окалины

Для того, чтобы в достаточной степени удалить первичную окалину сразу после извлечения подвергнутого повторному нагреву блюма и во время черновой горячей прокатки, желательно, чтобы непосредственно перед горячей прокаткой удаление окалины выполнялось от 4 до 12 раз. В то время, когда удаление окалины выполняется меньше четырех раз, первичная окалина не может быть удалена в достаточной степени, на поверхности рельса образуются вогнутости и выпуклости за счет вдавливания в поверхность материала окалины и повышается шероховатость поверхности. То есть трудно добиться, чтобы максимальная шероховатость поверхности Rmax у поверхности рельса была меньше или равнялась 180 мкм. С другой стороны, в то время, когда удаление окалины выполняется больше 12 раз, уменьшается шероховатость поверхности рельса. Однако при этом уменьшается температура самого рельса, и температура начала термообработки при термообработке, описанной в Патентных документах 3 и 4, не может быть обеспечена. В результате понижается твердость рельса и значительно уменьшается стойкость к усталостному повреждению. Соответственно желательно, чтобы удаление окалины выполнялось от 4 до 12 раз сразу после извлечения подвергнутого повторному нагреву блюма и при черновой горячей прокатке.

Для того, чтобы в достаточной степени удалить вторичную окалину во время чистовой горячей прокатки, желательно, чтобы удаление окалины выполнялось от 3 до 8 раз непосредственно перед горячей прокаткой. При выполнении удаления окалины менее 3 раз вторичная окалина не может быть удалена в достаточной степени и на поверхности рельса образуются вогнутости и выпуклости за счет вдавливания в поверхность материала окалины, что ведет к повышению шероховатости поверхности. С другой стороны, в то время, когда удаление окалины выполняется больше 8 раз, уменьшается шероховатость поверхности рельса. Однако при этом уменьшается температура самого рельса, и температура начала термообработки при термообработке, описанной в Патентных документах 3 и 4, не может быть обеспечена. В результате понижается твердость рельса и значительно уменьшается стойкость к усталостному повреждению. Соответственно желательно, чтобы удаление окалины выполнялось от 3 до 8 раз во время чистовой горячей прокатки.

Для того, чтобы сделать отношение поверхностной твердости SVH к максимальной шероховатости поверхности рельса на основе перлита превышающим или равным 3,5 для дальнейшего улучшения стойкости к усталостному повреждению, желательно, чтобы удаление окалины выполнялось от 8 до 12 раз при температуре черновой горячей прокатки от 1200 до 1050°С и от 5 до 8 раз при температуре чистовой горячей прокатки от 1050 до 950°С.

Что касается участков, на которых должно выполняться удаление окалины, то желательно, чтобы удаление окалины выполнялось на соответствующих позициях на поверхностях головной части и подошвенной части рельса в блюме для прокатки рельса. Что касается других участков, то улучшения стойкости к усталостному повреждению нельзя ожидать даже при активном удалении окалины и при избыточном охлаждении рельса, так что в результате существует озабоченность возможностью ухудшения материала рельса.

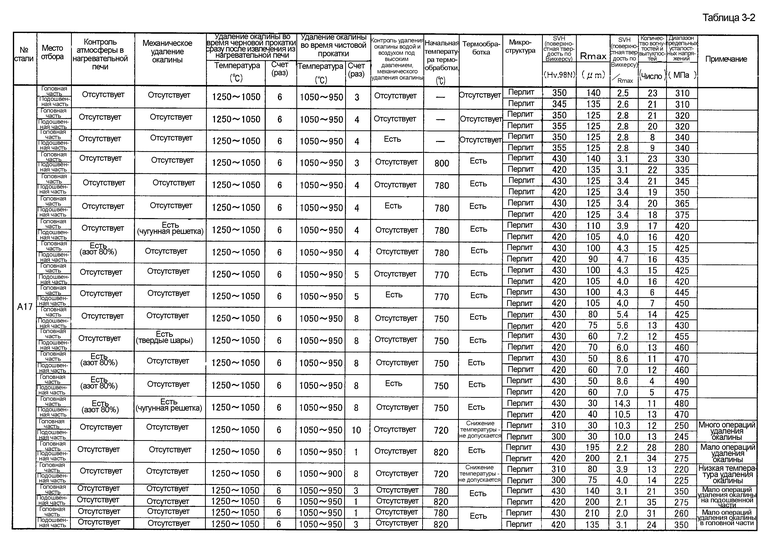

В табл.3-1 и 3-2 показаны взаимозависимости между контролем температуры нагревательной печи во время горячей прокатки, механическим удалением окалины, условиями для удаления окалины во время горячей прокатки сразу после извлечения предварительно нагретого блюма и во время удаления при чистовой горячей прокатке, контролем механического удаления окалины с использованием воды или воздуха под высоким давлением, начальной температуры термообработки и термообработкой и характеристиками стальных рельсов (рельсов на основе перлита) А8 и А17.