Изобретение относится к области нанесения тонкослойных металлических покрытий различного функционального назначения, в том числе защитных и декоративных на металлические детали и, конкретно, к нанесению покрытий из благородных металлов (серебро, золото, платина, палладий) или их сплавов друг с другом, и легирующими добавками, а также никеля, меди, ртути, индия, висмута и сурьмы на детали из меди и медных сплавов, никеля и его сплавов, черных, малоуглеродистых, легированных и нержавеющих сталей. Такие покрытия находят применение в микроэлектронике (печатные платы), в электротехнике (контакты, коммутирующие элементы, провода, кабели), в СВЧ-технике (волноводы, резонаторы), в светоотражающих устройствах (рефлекторы), а также в ювелирном деле [1].

Тонкослойные никелевые и медные покрытия применяются в качестве промежуточного подслоя при нанесении других покрытий для обеспечения прочного сцепления покрытия с основой, а также для декоративной отделки изделий, аппаратов, приборов практически во всех отраслях промышленности.

Покрытия из индия и висмута применяются в качестве антифрикционного слоя в подшипниках качения, для повышения отражательной способности зеркал и рефлекторов. Эти покрытия, а также слои из сурьмы и ртути используются в полупроводниковой технике [2].

Известны способы нанесения указанных покрытий. Из них самым широко распространенным и общим является гальванический способ, в котором металлическую деталь после предварительных обработок (обезжиривание, химическое травление или активирование, промывки) поляризуют катодно в растворе электролита, а аноды изготавливают из покрывающего металла, при этом на детали идет электроосаждение металлического покрытия. Наиболее качественные покрытия из золота, серебра, меди получают при обязательном использовании электролитов на основе водных растворов цианидов, в том числе цианистого калия [1, 2, 3].

Недостатками гальванического способа является сложность процесса нанесения покрытия, обусловленная громоздкостью оборудования (источник тока, измерительные приборы), медленность процесса (часы, сутки), а также сложность утилизации и уничтожения отходов производства. Известны гальванические способы нанесения покрытий из благородных металлов на металлические детали с использованием нецианистых электролитов (железосинеродистый, роданистый, пирофосфатный, йодистый, бромистый, сульфаматный, этаноламиновый), т.е. водных растворов нецианистых соединений благородных металлов. Однако, нецианистые электролиты либо не обеспечивают покрытие требуемого качества (неравномерное покрытие, неудовлетворительная адгезионная прочность), либо нетехнологичны (склонны к разложению, низкие выходы металлических осадков по току). В этой связи, в промышленности, для покрытия благородными металлами широко используют цианистые электролиты [1, 2].

Известны также химические способы нанесения металлических покрытий без использования электрического тока. Примером может служить способ золочения изделий из никеля и его сплавов [4]. Согласно этому способу изделия из никеля или сплавов никеля (монель, нихром) обезжиривали в четыреххлористом углероде и после предварительной обработки кислотами и промывки деионизованной водой погружали в нагретый раствор, содержащий дицианаурат калия, цианистый калий, фосфат и воду. Этот способ, как наиболее близкий по технической сущности к предлагаемому, мы принимаем за прототип.

Недостатками способа-прототипа являются неудовлетворительная адгезионная прочность покрытия и экологическая опасность способа. Главным и принципиальным недостатком способа-прототипа является неудовлетворительная адгезионная прочность покрытия. Она связана с химическим взаимодействием поверхности металлической подложки с водой, при этом с неизбежностью образуются либо газовые пузырьки (водород), либо окисные пленки, - и то, и другое препятствует прочному сцеплению покрытия с подложкой. Это приводит к слезанию покрытия с деталей (т.е. к браку) либо в техпроцессе получения покрытия, либо при эксплуатации изделий, например, при замыкании и размыкании электрического контакта.

Экологическая опасность способа связана с использованием ядовитых водных растворов цианидов, что приводит к необходимости утилизации вредных отходов, т. к. сброс сточных вод цианистых соединений без их предварительной утилизации запрещен. Таким образом, использование в способе-прототипе цианидов неизбежно требует утилизации и уничтожения вредных отходов, что, в свою очередь, невозможно без дополнительных капиталовложений и больших энергозатрат.

В изобретении техническое решение заключается в том, что в известном способе нанесения тонкослойного металлического покрытия на металлические детали, включающем обезжиривание, химическое травление или активирование, промывки и обработку подготовленных деталей металлирующим раствором, в качестве металлирующего раствора берут раствор нецианистых солей металлов, конкретно, нитратов, галогенидов, сульфатов, ацетатов, оксалатов, в органическом растворителе, химически совместимом с солями металлов и технологически безопасном.

Для каждого конкретного случая органический растворитель выбирают из следующих групп: триалкилфосфаты, например, триметилфосфат, трибутилфосфат, серусодержащие растворители, например, сульфолан, диметилсульфоксид, уксусная кислота, этиленгликоль, пропиленкарбонат, либо их растворы друг в друге. Процесс металлирования проводят при 20 - 150oC.

Существенным отличием предлагаемого решения от способа-прототипа является, во-первых, включение в металлирующий раствор нецианистых солей металлов, например, конкретно, нитратов, галогенидов, сульфатов, ацетатов, оксалатов, вместо ядовитых цианистых соединений, что повышает безопасность процесса, улучшает защиту окружающей среды, упрощает утилизацию отходов. Другим существенным отличием предлагаемого способа является приготовление металлирующего раствора на основе органического растворителя. При этом роль органического растворителя заключается в растворении соединений металлов покрытий и подложки и в защите поверхности металлической подложки от коррозии, от образования на ней газовых пузырьков и пассивных пленок, что приводит к повышению адгезионной прочности покрытия. Однако, из всего многообразия органических растворителей лишь некоторые обеспечивают работоспособность предлагаемого технического решения. Органический растворитель должен удовлетворять трем признакам, указанным в формуле изобретения. Во-первых, он должен растворять указанные нецианистые соли металлов. Так, например, углеводороды (н-гексан, н-гептан, керосин, соляровое масло) не растворяют соли металлов и поэтому непригодны. Во-вторых, органический растворитель должен быть совместим с указанными нецианистыми солями металлов, т.е. раствор во время работы должен быть химически устойчив. И, наконец, в третьих, органический растворитель должен быть технологически безопасным с точки зрения пожаровзрывоопасности и физиологического действия на живой организм. Так, например, ацетонитрил и гексаметилфосфорамид удовлетворяют первому и второму признакам и металлирующий раствор на основе каждого из них обеспечивает требуемую адгезионную прочность покрытия (50 - 80 кг/см2). Однако, ацетонитрил ядовит и пожароопасен, т.к. относится к легковоспламеняющимся жидкостям (т.к. 81,6oC, высокая летучесть), а гексаметилфосфорамид является сильным мутагеном и относится к веществам опасным для здоровья. Всем указанным в формуле признакам удовлетворяет узкая группа органических растворителей, обеспечивающих работоспособность предлагаемого технического решения.

Нанесение покрытия при нагревании от 20 до 150oC ускоряет процесс.

Кроме указанных металлирующий раствор может включать в себя различные блескообразующие добавки.

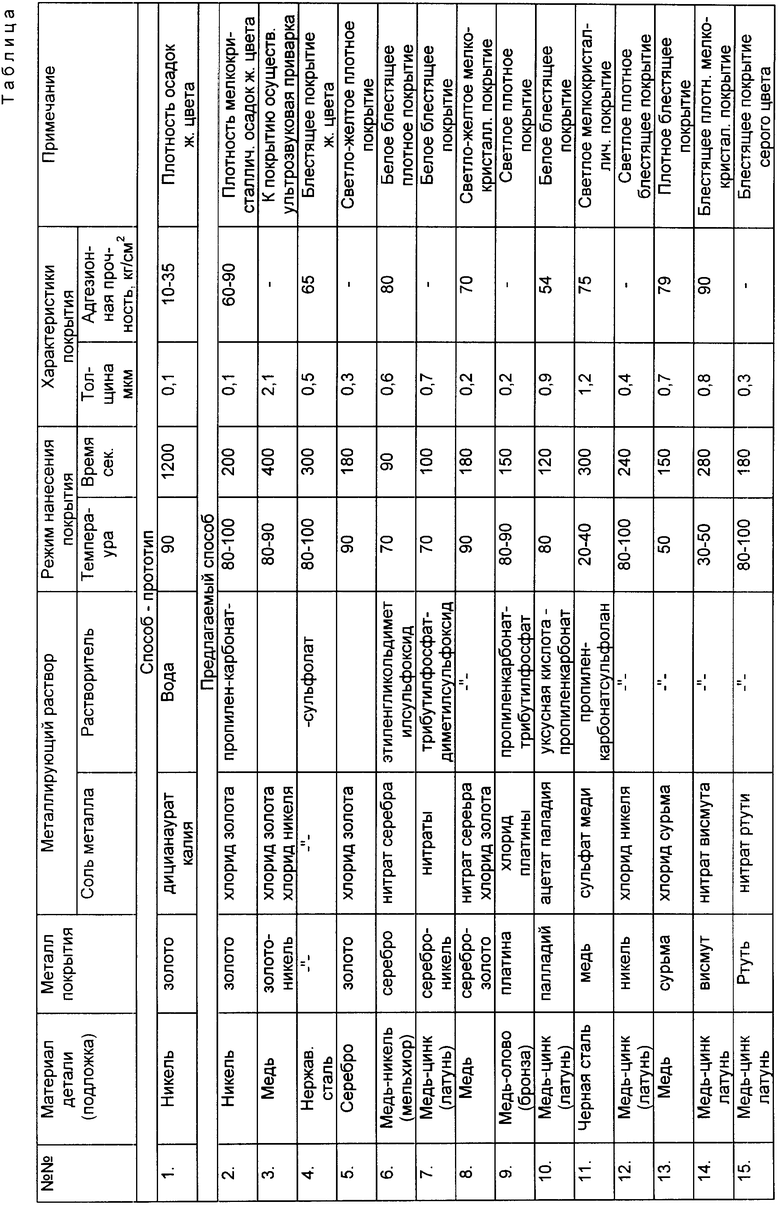

Ниже приводим данные способа-прототипа и конкретные примеры осуществления предлагаемого способа.

Пример. Металлические детали обезжиривают стандартными приемами [2], промывают водой, обрабатывают одним из известных растворов для химического полирования [4], доводя поверхность детали до зеркального блеска, промывают в воде и затем в органическом растворителе, на основе которого составлен металлирующий раствор. Сразу после промывок деталь обрабатывают металлирующим раствором. Подготовительные операции (обезжиривание, химическое полирование, промывки) и операцию металлирования предпочтительнее проводить при механическом воздействии на раствор и обрабатываемые детали, например, при механическом перемешивании раствора, при воздействии вибрации или ультразвуковых колебаний. Готовое покрытие после промывки и сушки может быть обработано известными приемами, улучшающими свойства покрытия, а именно механической (галтовка, крацевание) термической или химической обработкой. Например, серебряное покрытие можно защитить от потускнения обработкой в хроматных растворах (хроматирование) [1, 4].

Конкретные примеры получения тонкослойных металлических покрытий на металлические подложки приведены в таблице.

Предлагаемый способ нанесения металлических покрытий на металлические детали позволяет по сравнению со способом-прототипом:

а) повысить адгезионную прочность покрытия;

б) повысить безопасность процесса за счет исключения из него ядовитых цианидов;

в) обеспечить защиту окружающей среды и упростить утилизацию отходов.

Так, для золотого покрытия, приготовленного по способу-прототипу, адгезионная прочность составила 10 - 35 кг/см2, тогда как по заявляемому способу 63 - 90 кг/см2. Повышенная адгезионная прочность подтверждается также при эксплуатации покрытий. Например, контактное устройство с серебряным покрытием, приготовленным на медной подложке по заявляемому способу при стандартном испытании на истираемость выдержало на 5% большее число включений-выключений, чем такое же устройство, в котором серебряное покрытие получено известным методом.

Определение адгезионной прочности покрытий, нанесенных на металлические подложки проводили согласно ГОСТ 27890-88 измерением силы, необходимой для отрыва пленки в направлении, перпендикулярном ее поверхности. Образцы для испытания получали склеиванием с помощью эпоксидного клея двух стальных оснований прямоугольной формы с находящейся между ними плоской металлической пластиной такой же формы с нанесенным на ее поверхностях покрытием.

Источники информации

1. П. М.Вячеславов и др. Гальванотехника благородных и редких металлов. Л.: Машиностроение, 1970.

2. Гальванотехника. /Справочник. М.: Металлургия, 1987.

3. Заявка 62-23996. Япония. кл. C 25 D 3/46, публ. 31.01.87.

4. Гальванические покрытия в машиностроении. /Справочник. М.: Машиностроение, 1985, т. 1, с. 224.

Изобретение относится к области нанесения тонкослойных металлических покрытий на металлические детали, конкретно к нанесению золота, серебра, платины, палладия, никеля, ртути, индия, висмута и сурьмы, и может быть использовано в микроэлектронике, электротехнических и светоотражающих устройствах, а также в ювелирной промышленности. Способ нанесения покрытий заключается в том, что в качестве металлирующего раствора для покрываемых изделий берут раствор нецианистых солей металлов, например, нитратов, галогенидов, сульфатов, ацетатов, аксалатов в органическом растворителе, химически совместимом с солями металлов и технологически безопасном. 2 з.п.ф-лы, 1 табл.

| Гальванические покрытия машиностроении | |||

| Справочник | |||

| - М.: Машиностроение, 1985, т.1, с.224. |

Авторы

Даты

1998-05-27—Публикация

1996-04-11—Подача