Изобретение относится к цветной металлургии, в частности к получению алюминия высокой чистоты способом электролитического рафинирования, и касается футеровки анодного кожуха электролизера.

Известна футеровка электролизера для рафинирования алюминия, включающая подовые угольные блоки, бортовую кирпичную футеровку, собранную из вертикально установленных в два слоя магнезитовых кирпичей, закрытых сверху стальным листом, и теплоизоляционный слой, прилегающий к стальному кожуху алюминиевого электролизера ([1], технологическая инструкция ОАО "Краз", N 3-4-82).

Недостатком указанной конструкции футеровки является ее низкий срок службы, обусловленный проникновением расплавов фтористых солей в швы бортовой футеровки, что вызывает ее разбухание и расширение в вертикальном направлении. В результате деформации бортовой футеровки происходят чрезмерный подъем стального листа, деформация анодного кожуха, выпячивание футеровки внутрь шахты и ее разрушение.

Другой причиной преждевременного выхода из строя электролизера является сквозное растворение в электролите первого слоя облицовочной футеровки толщиной 150 мм, в результате чего после очередной обрубки гарнисажа происходит выпадание кирпичей первого слоя и отключение по этой причине электролизера на ремонт.

Известна конструкция рафинировочного электролизера, в которой для снижения деформации бортовой футеровки в вертикальном направлении к продольным стенкам анодного кожуха прикреплены балки, опирающиеся одной своей половиной через стальной лист на бортовую футеровку, а другой на пояс жесткости кожуха [2].

Предложенная конструкция электролизера хотя и уменьшает деформацию бортовой футеровки, но не устраняет ее полностью. Это связано с тем, что не устранены причины, вызывающие деформацию бортовой футеровки в вертикальном направлении, а именно не устранены полностью или существенно уменьшены в зоне расплава горизонтальные стыковочные швы, в которые проникает электролит. Недостаточная эффективность предложенного решения объясняется также следующим. Металлическая балка, имеющая более высокий температурный коэффициент линейного расширения, чем огнеупор, будет опережать в деформации облицовку из магнезитового кирпича. В результате произойдет полное или частичное снятие натяга, а следовательно, и снижение обжатия футеровки металлической балкой. Кроме того, выполнение футеровки стандартными кирпичами обуславливает низкую степень механизации труда при монтаже футеровки и требует длительного простоя электролизеров на ремонте, что снижает их годовую производительность.

Задачей изобретения является увеличение срока службы футеровки и электролизера в целом, снижение простоев электролизеров на ремонте, повышение их годовой производительности и улучшение качества выпускаемого алюминия.

Для выполнения поставленной задачи в конструкции футеровки электролизера для рафинирования алюминия, содержащей угольную подину и бортовую теплоизоляционную и облицовочную футеровки, облицовочная футеровка выполнена однослойной по толщине и длина горизонтальных стыковочных швов одного уровня в облицовочной футеровке не превышает 0,7 ее периметра.

Кроме того, однослойная облицовочная футеровка может быть выполнена монолитной.

Выполнение бортовой облицовочной футеровки однослойной толщиной 225 мм вместо известной, состоящей из двух слоев толщиной 150 и 75 мм, увеличивает время сквозного растворения футеровки с 60 до 90 мес. при существующей скорости ее растворения до 2,5 мм/мес.

Выполнение футеровки таким образом, что длина горизонтальных стыковочных швов одного уровня в облицовочной футеровке не превышает 0,7 ее периметра, позволяет предотвратить ее разбухание в вертикальном направлении.

Аналогичный эффект достигается и при выполнении однослойной облицовочной футеровки монолитной.

Предлагаемая футеровка электролизера для рафинирования алюминия изображена на фиг. 1 - 4, которые показывают возможные примеры ее практической реализации.

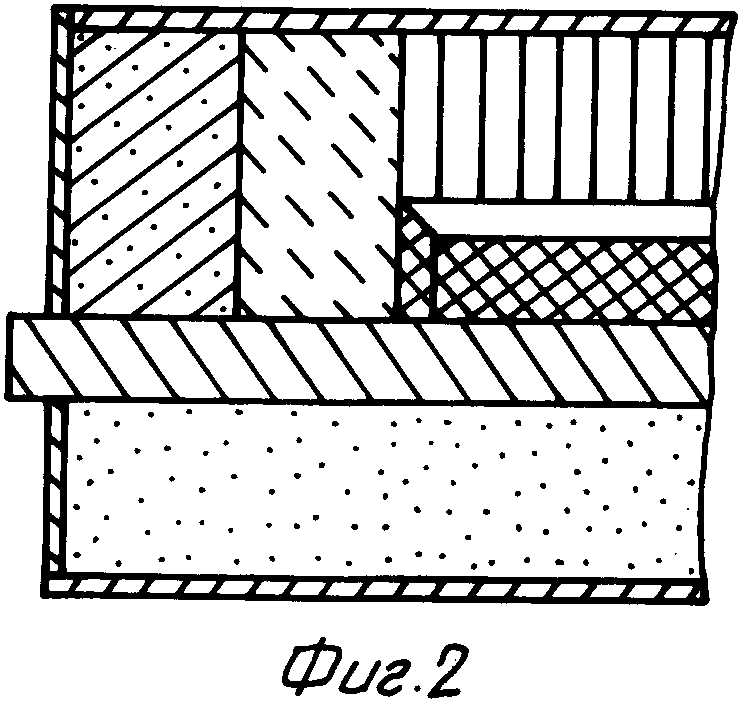

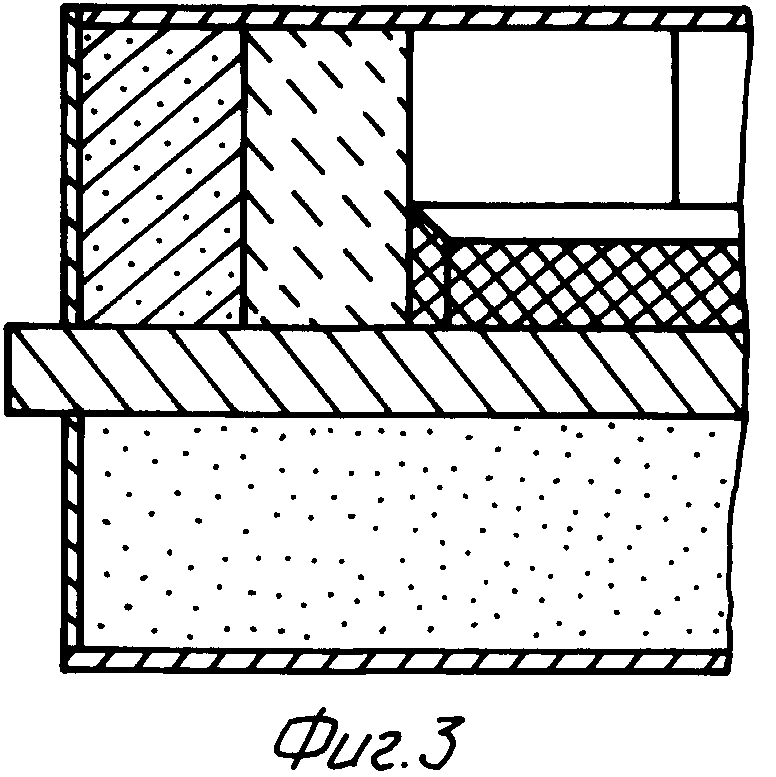

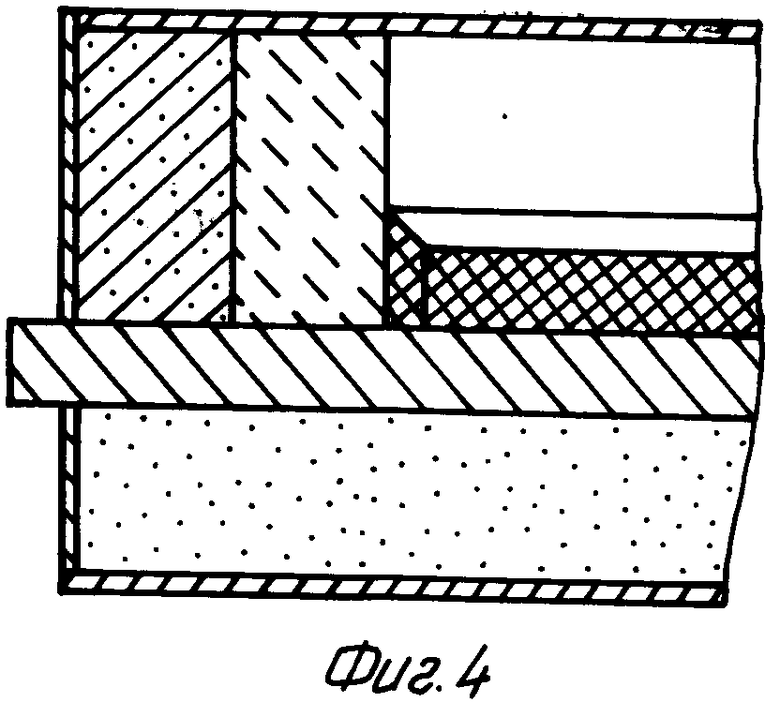

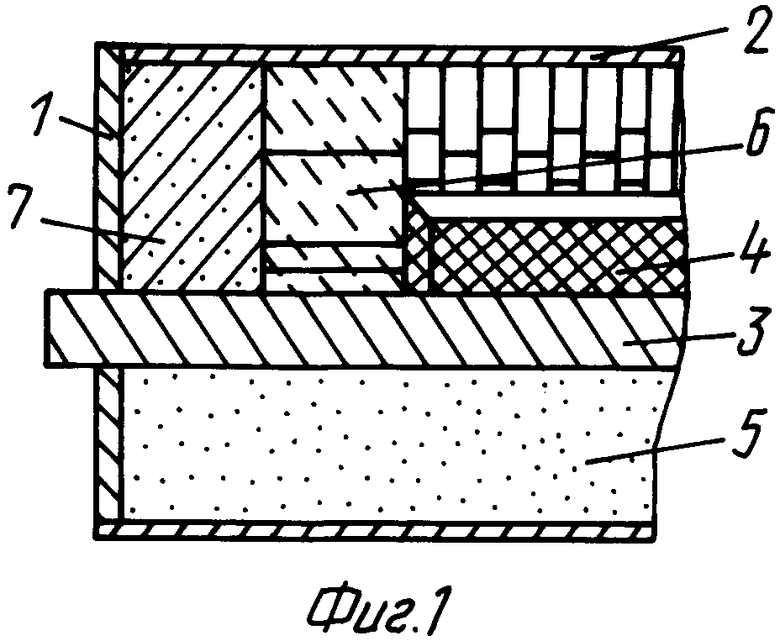

На фиг. 1 - 4 показан электролизер для рафинирования алюминия (в разрезе) с предлагаемой футеровкой: на фиг. 1 - бортовая однослойная облицовочная футеровка выполнена с наличием горизонтальных стыковочных швов одного уровня, длиной не превышающих 0,7 периметра футеровки; на фиг. 2, 3 - варианты выполнения однослойной облицовочной футеровки из штучных огнеупорных изделий различной толщины (кирпичи и блоки) с величиной отношения длины горизонтальных стыковочных швов одного уровня к периметру футеровки, близкой к нулю; на фиг. 4 - вариант выполнения однослойной облицовочной футеровки монолитной.

Электролизер содержит кожух 1, фланцевый лист 2, токоподводящий штырь 3, подовый углеродистый блок 4, цоколь 5, бортовую облицовочную 6 и теплоизоляционную 7 футеровки.

Примеры конкретного изготовления однослойной облицовочной футеровки с длиной горизонтальных стыковочных швов одного уровня, не превышающей 0,7 ее периметра, осуществляются следующим образом.

Для выполнения данного варианта футеровки крупногабаритные кирпичи уложены с "перевязкой" горизонтальных швов. На фиг. 1 футеровка выполнена из кирпичей размером 90•225•300 мм и 90•225•450 мм с отношением длины горизонтальных стыковочных швов одного уровня к периметру бортовой облицовочной футеровки, близким к 0,5.

Уменьшение наполовину протяженности горизонтальных швов практически полностью устраняет вертикальную деформацию бортовой футеровки за счет сил трения между боковыми гранями кирпичей, а ее однослойность увеличивает срок службы электролизера за счет увеличения времени ее растворения.

Выполнение облицовочной футеровки с величиной отношения длины горизонтальных швов одного уровня к периметру футеровки, близкой к нулю, осуществляется крупногабаритными кирпичами (фиг. 2) или блоками (фиг. 3) длиной не менее глубины шахты электролизера. В данном случае величина отношения длин горизонтальных швов одного уровня к периметру футеровки близка к нулю из-за появления горизонтальных швов (шва) в облицовочной футеровке в районе загрузочного кармана, служащего для периодической подливки нижнего слоя расплава (анодного сплава) в шахте техническим алюминием. На фиг. 1 - 4 фрагмент футеровки в районе кармана не отображен из-за второстепенности информации, не относящейся к формуле изобретения.

Однослойная монолитная футеровка выполняется следующим образом.

Вначале в анодном кожухе 1 электролизера монтируется цоколь 5 из красного кирпича, легковесного шамотного кирпича и шамотного кирпича. На цоколь устанавливаются подовые углеродистые блоки 4, на вертикальную стенку кожуха наклеивается слой асбеста и выкладывается теплоизоляционная футеровка 7. На подину по периметру устанавливается металлическая разборная опалубка. В пространстве между теплоизоляционной футеровкой и опалубкой формуется облицовочная цельнонабивная футеровка 6. В качестве огнеупорного материала облицовочной футеровки могут быть использованы поликристаллические порошки оксида магния и алюминия или другие высокоинертные по отношению к расплавам алюминия и фторсолей материалы. После формования облицовочная футеровка проходит первичную сушку при температуре 150 - 250oC, приобретая при этом достаточную технологическую прочность. Затем металлическая опалубка убирается, устанавливается фланцевый лист 2, проводятся окончательная термообработка и пуск электролизера.

Если облицовочная футеровка выполнена из штучных элементов (блоки, кирпич), то вначале монтируется облицовочная футеровка, а затем теплоизоляционная.

Зазор между подовым углеродистым блоком и бортовой облицовочной футеровкой во всех случаях забивается подовой массой.

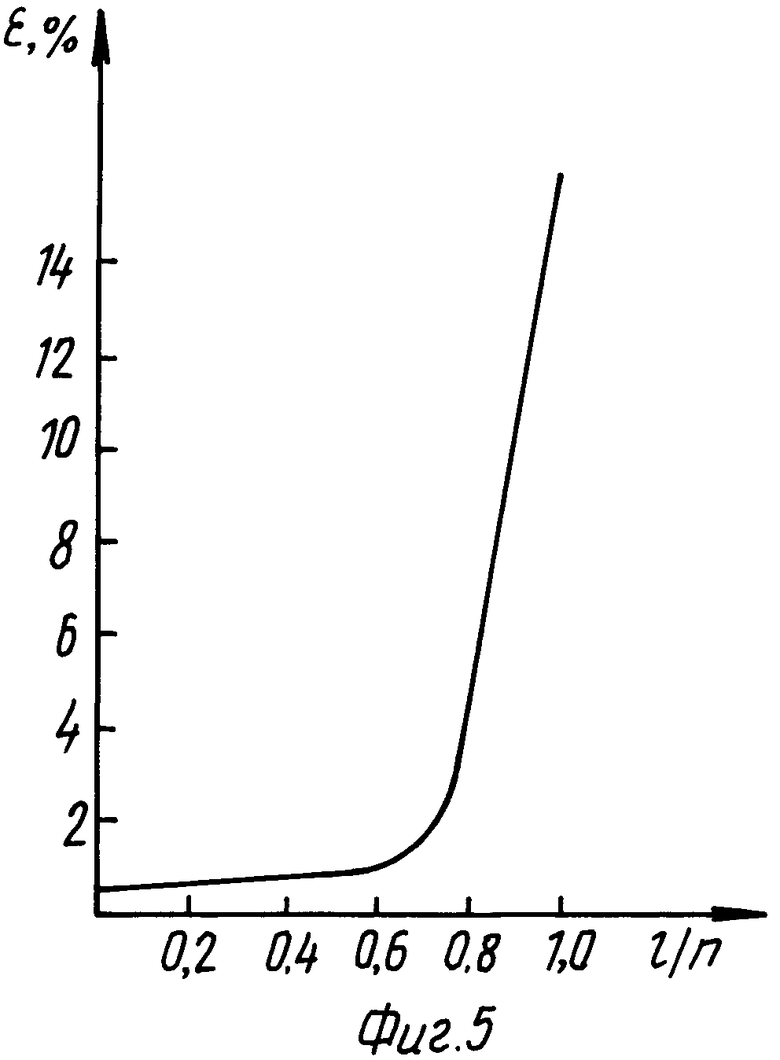

Зависимость относительной деформации облицовочной бортовой футеровки от отношения длины горизонтальных швов к ее периметру показана на фиг. 5, где ε - относительная деформация; l/n - отношение длины швов к периметру.

Более высокая стойкость футеровки при соблюдении указанного соотношения обусловлена тем, что деформация растяжения тормозится силой трения, возникающей между кирпичами кладки при их движении в вертикальном направлении. Сила трения, возникающая между кирпичами при их движении, увеличивается при объемном разбухании кирпичей. При отношении l/n больше 0,7 сила трения не оказывает достаточного сопротивления деформации футеровки и подъему фланцевого листа в вертикальном направлении.

В настоящее время на рафинировочных электролизерах с силой тока 75 кА монтируется однослойная облицовочная футеровка из крупногабаритных кирпичей размерами 90•225•300 мм и 90•225•450 мм по варианту фиг. 1.

Также промышленно эксплуатируется электролизер с футеровкой, выполненной по варианту фиг. 2, с длиной крупногабаритного кирпича 915 мм и электролизер с футеровкой из блоков размерами 915•630•225 мм. Блоки изготовлены из огнеупорной магнезитовой массы для бортовой облицовочной футеровки рафинировочных электролизеров. Периодически измерялась величина деформации фланцевого листа бортовой облицовочной футеровки в опытном электролизере и в электролизере с известной конструкцией футеровки. Результаты измерений представлены в таблице.

Из данных таблицы видно, что предложенная конструкция футеровки электролизера АВЧ позволяет существенно уменьшить ее деформацию в процессе эксплуатации и увеличить срок службы футеровки и электролизера в целом. За период эксплуатации электролизера с опытной футеровкой отмечено улучшение качества выпускаемого алюминия. Содержание примесей железа, кремния и меди в алюминии высокой чистоты снизилось в среднем на 15 - 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| Анодное устройство электролизера для электролитического рафинирования алюминия | 1989 |

|

SU1705414A1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2149923C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

| ФУТЕРОВКА КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2191223C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2191224C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2120500C1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2123545C1 |

Изобретение содержит угольную подину и бортовую теплоизоляционную и облицовочную футеровки. 0блицовочная футеровка выполнена однослойной по толщине, а длина горизонтальных стыковочных швов одного уровня не превышает 0,7 периметра футеровки или выполнена монолитной. Это позволит увеличить срок службы футеровки и электролизера, снизить простои на ремонте, повысить годовую производительность и улучшить качество выпускаемого алюминия. 1 з.п. ф-лы, 1 табл., 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент N 596066, C 25 C 3/08, 1945 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 668980, C 25 C 3/08, 1979. | |||

Авторы

Даты

1998-05-27—Публикация

1996-08-08—Подача