Изобретение относится к молочной промышленности, конкретно к способу получения лактата кальция, имеющего народнохозяйственное значение.

Лактат кальция используется для получения молочной кислоты и применяется в пищевой и фармацевтической промышленности.

Способ получения концентрата лактатов с помощью молочнокислых бактерий наиболее выгоден в экономическом отношении.

Выбор того или иного продуцента для производства лактатов зависит от характера углеводородов в сбраживаемом сырье и температуры брожения. Так, известен способ получения лактата кальция сбраживанием рафинадной патоки Lb. delbrickii при 45-50oC с периодическим внесением мела с последующим нагревом для удаления сывороточных белков, с очисткой раствора лактата кальция, фильтрованием, кристаллизацией и очисткой кристаллов лактата кальция и сушкой продукта [1].

Недостаток способа заключается в использовании дефицитного сырья, к тому же процесс технологически сложен.

Наиболее близок к изобретению по технической сущности и достигаемым результатам способ получения лактата кальция кормового, заключающийся в сбраживании пастеризованной сыворотки молочнокислыми бактериями при температуре 45-50oC с периодическим внесением гашеной извести с последующей пастеризацией, разделением жидкой и твердой фаз суспензии, вакуум-выпариванием до достижения массовой доли сухих веществ не менее 20% и сушкой лактатсодержащего продукта до массовой доли сухих веществ не менее 94% [2].

Недостатком способа является низкое качество продукта, дефицитность сырья, высокие экономические затраты.

Задачей изобретения является улучшение качества целевого продукта и расширение ассортимента сырья для производства концентратов лактата кальция.

Поставленная задача достигается тем, что в способе приготовления концентрата лактата кальция из молочной сыворотки, включающем подготовку молочнокислых бактерий, сбраживание, обработку сброженного лактатсодержащего раствора, концентрирование и сушку продукта, новым является то, что в качестве микроорганизма-продуцента используют молочнокислые бактерии гомоферментативного ряда, а в качестве сырья - молочную сыворотку с повышенной кислотностью, при этом концентрирование сброженного раствора осуществляют обратным осмосом при температуре 45-47oC, при этом в качестве микроорганизма-продуцента применяют Lb.jugurti в количестве 3-3,5% производственной закваски от общего объема сыворотки.

Технический результат выражается не только в достижении поставленной задачи, но и в сокращении себестоимости готового продукта за счет снижения затрат энергии и пара. Данный способ позволяет проводить процесс при низких температурах (0-80oC), что позволяет сохранить нативные свойства компонентов.

Способ осуществляется следующим образом.

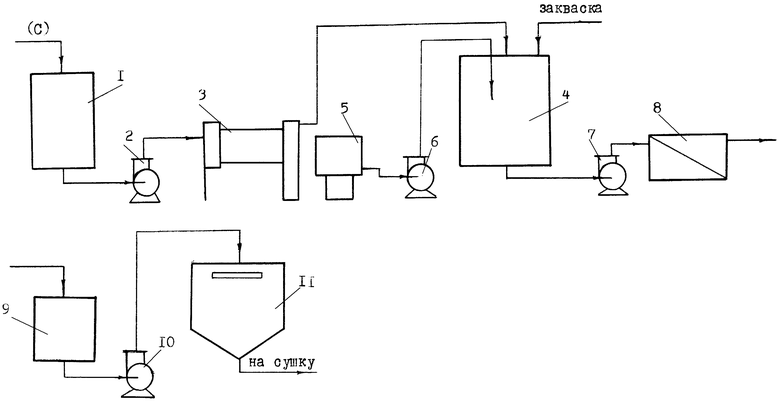

На чертеже представлена технологическая схема получения концентрата лактата кальция из молочной сыворотки.

Отсепарированная сыворотка (C) подается в промежуточную емкость 1, затем насосом 2 - в трубчатый подогреватель 3, где сыворотку нагревают до 45oC. Затем подогретую до оптимальной температуры сквашивания (45oC) сыворотку направляют в ферментер 4. Туда же добавляют закваску Lb.jugurti в количестве 3-3,5% от общего объема сыворотки в ферментере, и из мерника 5 для регулирования pH в пределах 5,8-6 закачивается насосом 6 водный 20%-ный раствор Ca(OH)2. После сквашивания лактатсодержащий раствор насосом 7 поступает на обратноосмотическую установку 8, где происходит концентрирование до 20% сухих веществ, и далее через промежуточную емкость 9 насосом 10 концентрат направляют на сушильно-дробильный агрегат 11 и на упаковку.

Пример 1. Берем 10 л молочной сыворотки, доводим pH до изоэлектрической точки коагуляции сывороточных белков (pH 4,6). Пастеризуем при 76-78oC с выдержкой 15 мин. Затем фильтруем для удаления скоагулировавших белков. Профильтрованный раствор охлаждаем до температуры сбраживания 48-50oC и вносим 2% от общего объема сыворотки производственной закваски культуры Lb.jugurti. Максимальное накопление молочной кислоты происходит к 58 ч брожения.

Пример 2. Берем 10 л молочной сыворотки, доводим pH до изоэлектрической точки коагуляции сывороточных белков (pH 4,6). Пастеризуем при 76-78oC с выдержкой 15 мин, затем фильтруем для удаления скоагулировавших белков. Профильтрованный раствор охлаждаем до температуры сбраживания 48-50oC и вносим 2,5% от общего объема сыворотки производственной закваски культуры Lb.jugurti. Максимальное накопление молочной кислоты происходит к 55 ч брожения.

Пример 3. Берем 10 л молочной сыворотки, доводим pH до изоэлектрической точки коагуляции сывороточных белков (pH 4,6). Пастеризуем при 76-78oC с выдержкой 15 мин, затем фильтруем для удаления скоагулировавших белков. Профильтрованный раствор охлаждаем до температуры сбраживания 48-50oC и вносим 3% от общего объема сыворотки производственной закваски культуры Lb.jugurti. Максимальное накопление молочной кислоты происходит к 42 ч брожения.

Пример 4. Берем 10 л молочной сыворотки, доводим pH до изоэлектрической точки коагуляции сывороточных белков (pH 4,6). Пастеризуем при 76-78oC с выдержкой 15 мин, затем фильтруем для удаления скоагулировавших белков. Профильтрованный раствор охлаждаем до температуры сбраживания 48-50oC и вносим 3,5% от общего объема сыворотки производственной закваски культуры Lb.jugurti. Максимальное накопление молочной кислоты происходит к 40 ч брожения.

Пример 5. Берем 10 л молочной сыворотки, доводим pH до изоэлектрической точки коагуляции сывороточных белков (pH = 4,6). Пастеризуем при 76-78oC с выдержкой 15 мин, затем фильтруем для удаления скоагулировавших белков. Профильтрованный раствор охлаждаем до температуры сбраживания 48-50oC и вносим 4% от общего объема сыворотки производственной закваски культуры Lb. jugurti. Максимальное накопление молочной кислоты происходит к 40 ч брожения.

Оптимальное количество вносимой закваски 3-3,5%, что позволяет достигать максимального накопления молочной кислоты. Использование большого количества закваски ведет к перерасходу сырья (молока).

Пример 6. Приготовление молочной сыворотки к сбраживанию проводим аналогично примеру 3.

Сбраживание осуществляем периодическим способом с нейтрализацией образующейся молочной кислоты известковым молоком (20% раствор Ca(OH)2) до достижения несброженной лактозы 0,1%.

Сброженный раствор фильтруем для разделения жидкой и твердой фаз суспензии. Жидкую фазу суспензии направляем на концентрирование на обратноосматическую установку. Температура сыворотки 43oC. Степень концентрирования при данной температуре составила 2,1.

Пример 7. Приготовление молочной сыворотки к сбраживанию проводим аналогично примеру 3.

Сбраживание осуществляем периодическим способом с нейтрализацией образующейся молочной кислоты известковым молоком (20% раствор Ca(OH)2), до достижения несброженной лактозы 0,1%.

Сброженный раствор фильтруем для разделения жидкой и твердой фаз суспензии. Жидкую фазу суспензии направляем на концентрирование на обратноосматическую установку. Температура сыворотки 45oC. Степень концентрирования при данной температуре составила 3. Повышение степени концентрирования связано с изменением вязкости,

Пример 8. Приготовление молочной сыворотки к сбраживанию проводим аналогично примеру 3.

Сбраживание осуществляем периодическим способом с нейтрализацией образующейся молочной кислоты известковым молоком (20% раствор Ca(OH)2) до достижения несброженной лактозы 0,1%.

Сброженный раствор фильтруем для разделения жидкой и твердой фазы суспензии. Жидкую фазу суспензии направляем на концентрирование на обратноосматическую установку. Температура сыворотки 47oC. Степень концентрирования - 3.

Пример 9. Приготовление молочной сыворотки к сбраживанию проводим аналогично примеру 3.

Сбраживание осуществляем периодическим способом с нейтрализацией образующейся молочной кислоты известковым молоком (20% раствор Ca(OH)2) до достижения несброженной лактозы 0,1%.

Сброженный раствор фильтруем для разделения жидкой и твердой фаз суспензии. Жидкую фазу суспензии направляем на концентрирование на обратноосматическую установку. Температура сыворотки 49oC. Степень концентрирования - 2,8.

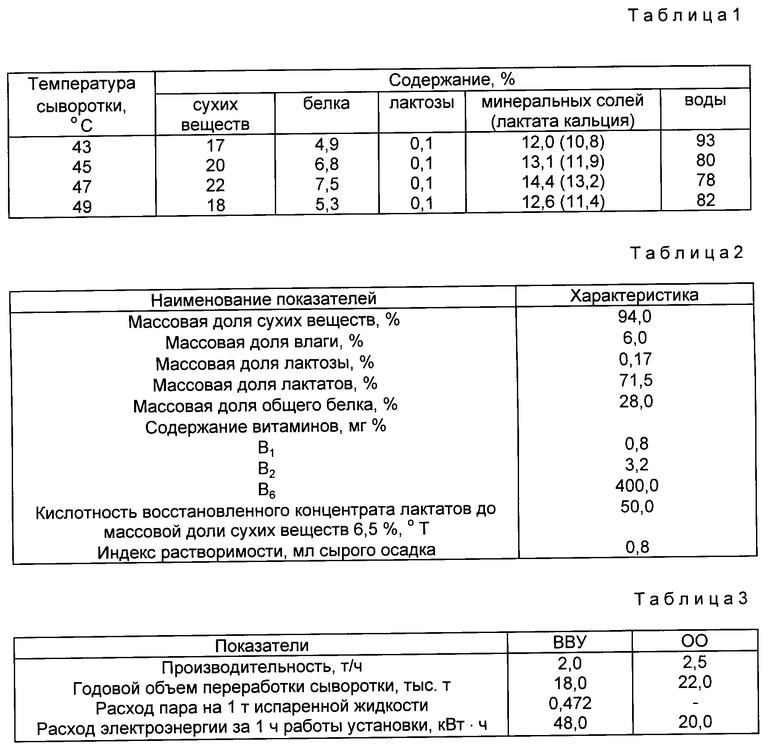

Физико-химический состав концентрата на выходе из обратноосматической установки в зависимости от температуры представлен в табл. 1.

Оптимальная температура сыворотки при концентрировании на обратноосматической установке 45-47oC.

Физико-химический состав готового продукта представлен в табл. 2.

Сравнительная характеристика вакуум-выпарной установки (ВВУ) и обратноосмотической установки (ОО) представлена в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 1999 |

|

RU2147402C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 2000 |

|

RU2183061C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОГО ПРОДУКТА | 1998 |

|

RU2130731C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158085C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОАЛКОГОЛЬНОГО НАПИТКА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2002 |

|

RU2211859C1 |

| КИСЛОМОЛОЧНЫЙ НАПИТОК | 2001 |

|

RU2185068C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 1997 |

|

RU2125590C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 2002 |

|

RU2228036C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 2003 |

|

RU2243662C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЖАНО-ПШЕНИЧНОГО ХЛЕБА | 2000 |

|

RU2177690C1 |

Использование: в молочной промышленности при получении лактата кальция, имеющего народнохозяйственное значение. Лактат кальция используется для получения молочной кислоты и применяется в пищевой и фармацевтической промышленности. Сущность изобретения: проводят подготовку молочной сыворотки с повышенной кислотностью, сбраживание молочнокислыми бактериями гомоферментативного ряда, обработку сброженного лактатсодержащего раствора, концентрирование обратным осмосом при 45 - 47oC, сушку продукта, при этом в качестве микроорганизма-продуцента применяют Lactobacterium jugurti. 1 з.п.ф-лы, 3 табл., 1 ил.

Авторы

Даты

1998-06-10—Публикация

1996-06-04—Подача