Изобретение касается устройства для отрезания витков проволоки на конвейере проволочного стана и разрезания их на несколько отрезков.

Известно, что при изготовлении горячекатаной проволоки начальные и конечные витки проволоки, которые не отвечают нормам допуска и качества, называемые также отходами, отделяются от пригодных для последующего использования мотков с качественными витками и изымаются из процесса производства.

Из DE 2917305 C2 известно, что слои витков проволоки, уложенные наподобие витков резьбы вокруг направляющего элемента, перемещаются параллельно их продольному направлению, а бракованные витки начального и соответствующего конечного участков непрерывно и многократно разделяются и выводятся, отделяясь от направляющего элемента. При этом устройство для разделения состоит из нескольких разделительных секций с долбяками, вращающимися в зоне поверхности направляющего элемента. Каждому долбяку соответствует контррезец, неподвижный во время резки. Однако этот способ очень трудоемок и ненадежен в эксплуатации.

Цель изобретения - создание устройства для отрезания витков проволоки, которые, находясь на конвейере проволочного стана, отделяются от мотка и разрезаются на несколько отрезков, при этом разрезание не влияет на технологический процесс транспортирования мотков с качественными витками к сборной шахте.

Решение технической задачи согласно изобретению обеспечивается за счет того, что в устройстве для отрезания витков проволоки на конвейере проволочного стана и разрезания их на несколько отрезков, содержащем режущий инструмент, имеется наклонный к горизонтальной плоскости лоток для подвода витков проволоки, соединяющий конвейер с режущим инструментом и стойку; режущий инструмент выполнен в виде ножниц, образованных нижним корпусным элементом, лежащим ниже лотка в одной с ним плоскости, одной своей стороной примыкающим к нему, противоположной стороной закрепленный в нижней части стойки, и верхним корпусным элементом, установленным с возможностью поворота относительно нижнего корпусного элемента на оси, закрепленной в нижней части стойки перпендикулярно продольной оси канала, на нижнем и верхнем корпусных элементах установлены держатели ножей с несколькими закрепленными по диаметру витков и образующими режущие пары ножами, а верхний корпусной элемент имеет привод его линейного перемещения, установленный в верхней части стойки.

В предпочтительном выполнении изобретения лоток снабжен боковыми центрирующими направляющими и стопором, установленным в его нижней части с возможностью перекрытия лотка посредством стопора при сомкнутых режущих парах и открытия - при разомкнутых.

В предпочтительном выполнении изобретения держатель ножа, установленный на нижнем корпусном элементе, выполнен в виде четырехплечевого прямоугольного креста, на каждом плече которого закреплен нож, при этом два плеча держателя расположены на линии, являющейся продолжением продольной оси лотка. При этом ножи могут быть закреплены по разные стороны однонаправленных плеч креста.

Держатель ножа, установленный на нижнем корпусном элементе, может быть выполнен в форме Андреевского креста по отношению к продольной оси канала, при этом на каждом плече креста закреплен нож.

Является предпочтительным, если на держателе, установленном на нижнем корпусном элементе, закреплено более 4 ножей, равномерно расположенных по окружности.

При этом в рабочей части нижнего корпусного элемента выполнено отверстие диаметром, превышающим диаметр витков проволоки, а в нижней части нижнего корпусного элемента размещены упоры для фиксации витков проволоки на плечах держателя.

Под нижним корпусным элементом в зоне его отверстия выполнена шахта с желобом для приема отрезанных витков проволоки, при этом в шахте установлено несколько наклонных к ее дну направляющих полотен.

Привод устройства может быть выполнен гидравлическим, его гидроцилиндры закреплены на стойке, а поршень посредством штока - в средней части верхнего корпусного элемента. Стойка может быть выполнена в виде по меньшей мере одной вертикальной опоры и соединенной с ней в ее верхней части по меньшей мере одной опоры, перпендикулярной по отношению к нижнему корпусному элементу.

При этом стойка может быть выполнена в виде нескольких опор, соединенных посредством траверсы.

Целесообразно соединить лоток с нижним корпусным элементом с образованием его части.

Изобретение поясняется более подробно с помощью примера выполнения.

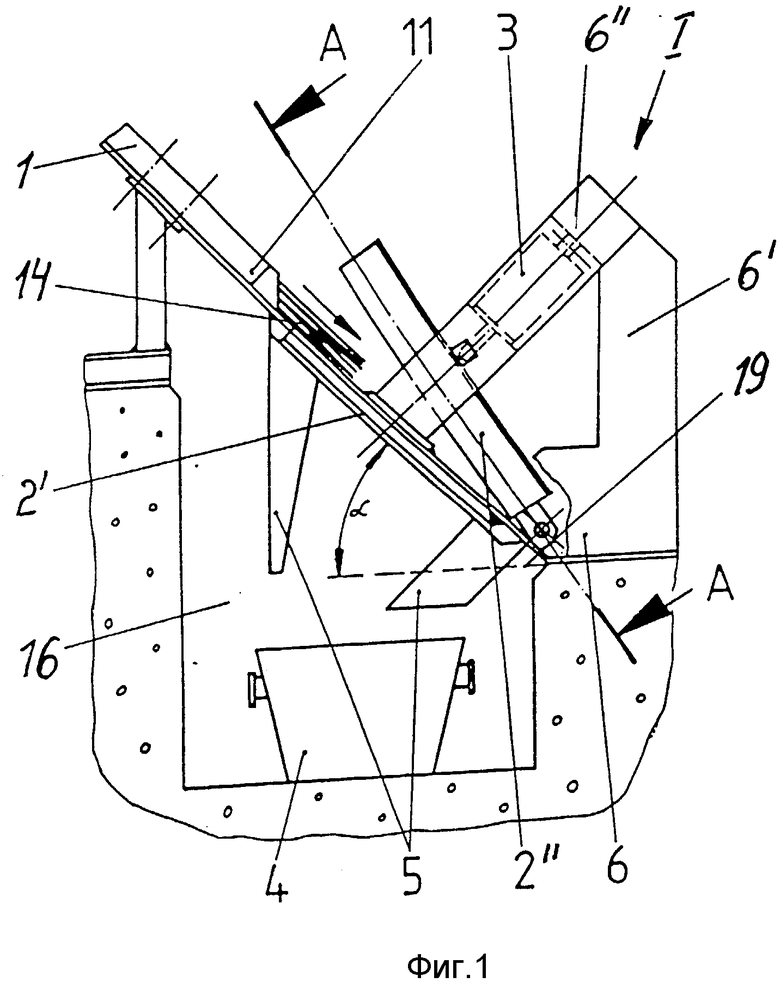

На фиг. 1 изображен вид устройства спереди; на фиг. 2 - сечение А-А согласно фиг. 1

Устройство имеет лоток 1 для подвода витков проволоки, который ограничен боковыми центрирующими направляющими 11. Он расположен между конвейером проволочного стана и режущим инструментом в виде ножниц и служит для подвода витков 14 проволоки. В передней части лотка 1 для подвода витков проволоки, обращенной к ножницам, подвижно расположен стопор 10. При этом лоток 1 для подвода витков проволоки может сам являться частью ножниц I.

Ножницы I имеют прилегаемый к лотку 1 для подвода витков проволоки нижний корпусной элемент 2. Поверхности обеих деталей, служащих для транспортирования витков 14 проволоки, лежат в одной плоскости, которая наклонена вверх под углом α к горизонтальной базовой плоскости 19. Таким образом, возможно соскальзывание витков проволоки 14 с конвейера для перемещения мотков, расположенного над ножницами. Угол α при транспортировании самотеком должен быть больше угла самоторможения из-за трения, возникающего между витками 14 проволоки и плоскостью их скольжения. При транспортировании посредством транспортного устройства угол может быть минимальным.

Нижний корпусной элемент 2' имеет нижний держатель 12 ножа, выполненный предпочтительно в виде четырехплечевого прямоугольного креста, два крестообразных плеча которого расположены на удлиненной средней продольной оси 17 лотка 1 для подвода витков проволоки, а два других соответственно смещены на 90o относительно оси. У каждого плеча в зоне диаметра отделяемого витка проволоки 14 расположен нижний нож 8. Таким образом, имеется четыре нижних ножа 8.

Но возможно и другое выполнение держателя 12 ножа относительно продольной оси лотка 1 для подвода витков проволоки, например, в форме Андреевского креста или с количеством плеч более четырех и соответственно с большим числом нижних ножей 8.

В зоне нижнего держателя 12 ножа нижний корпусной элемент 2' имеет отверстие 15 больше, чем диаметр отделяемых витков проволоки 14, обеспечивая таким образом падение отрезков вниз. Для фиксации положения витков проволоки 14 в ножницах на стороне, обратной лотку 1 для подвода витков проволоки у нижнего корпусного элемента 2', расположены упоры 9. В нижней части нижнего корпусного элемента 2' в области отверстия 15 предусмотрено несколько направляющих полотен 5 для центрирования падающих вниз частей витков проволоки 14.

Кроме того, ножницы имеют верхний корпусной элемент 2'', который своим задним концом и стороной, обратной к лотку 1 для подвода витков проволоки, укреплен на оси 18 поворота, расположенной поперечно к средней удлиненной продольной оси лотка и поворачивается в направлении плоскости нижнего корпусного элемента 2'' и обратно. Верхний корпусной элемент 2'' имеет верхний держатель 13 ножа с расположенными на нем верхними ножами 7. Верхние и нижние ножи 7, 8 расположены попарно и взаимодействуют друг с другом в позиции резки.

Кроме того, ножницы I имеют привод 3 линейного перемещения, который возвратно-поступательно передвигает подвижный верхний корпусной элемент 2'' по отношению к неподвижному нижнему корпусному элементу 2'. Привод 3 линейного перемещения установлен на стойке б, расположенной вертикально к горизонтальной базовой плоскости 19.

В нижней части стойки 6 укреплен, как описано выше, подвижный верхний корпусной элемент 2'' и расположен неподвижный нижний корпусной элемент 2'. Стойка 6 может иметь любую форму. Как представлено на фиг. 2, она согласно данному варианту выполнения имеет три вертикальные опоры 6, которые, как изображено на фиг. 1, на своем верхнем конце соединяются траверсой. Неподвижный нижний корпусной элемент 2' соединен со стойкой 6 через опору 6'', расположенную на стойке вертикально с обеих ее продольных сторон.

Таким образом, ножницы I имеют необходимую прочность, обеспечивающую многократное разделение лежащих друг на друге витков проволоки 14.

Привод 3 линейного перемещения предпочтительно выполнен в виде гидропривода, при этом гидроцилиндр стационарно расположен на стойке 6, предпочтительно на ее траверсе, а поршень со штоком - на верхнем корпусном элементе 2''.

При этом привод 3 линейного перемещения соединяется с верхним корпусным элементом 2'' примерно в ее средней части.

Под ножницами находится шахта 16, в которой установлен передвижной желоб 4 для приема отрезанных витков проволоки 14.

При изготовлении горячекатаной проволоки начальные и конечные витки проволоки 14, не отвечающие нормам допуска и качества, необходимо отделить от мотков с качественными витками и выгрузить. Эти витки проволоки 14 сдвигаются вместе на конвейере для перемещения мотков способом, не представленным здесь, а затем через лоток 1 для подвода витков проволоки подаются к ножницам. В этом случае подача возможна лишь при раскрытых ножницах I (фиг. 1). В их закрытом положении стопор 10 задерживает витки проволоки 14 в лотке 1. При раскрытых ножницах витки проволоки 14 соскальзывают с нижнего корпусного элемента 2 в ножницы I, в которых они укладываются в упорах 9, одновременно находясь на нижних ножах 8. Верхний корпусной элемент 2'' посредством привода 3 линейного перемещения сдвигается вниз, поворачиваясь при этом относительно оси 18. В результате того, что витки проволоки 14 в отдельных местах среза отрезаются в различное время, снижается расход энергии, необходимый для одновременного разрезания витков проволоки 14 на несколько дугообразных частей. Этот одновременный расход можно еще уменьшить, сместив по отношению друг к другу обе пары верхних и нижних ножей 7, 8, лежащих в средней области на горизонтальной плоскости, как представлено на фиг. 2. После разделения отдельные дугообразные отрезки витков проволоки 14, центрированные с помощью направляющих полотен 5, попадают в желоб 4 для отвода. Благодаря тому, что в желобе накапливаются лишь четверти окружностей или еще меньшие части, в зависимости от количества используемых пар верхних и нижних ножей 7, 8, можно увеличить вместимость желоба по сравнению со способом, при котором накапливаются целые витки проволоки 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения обводной проводки вязальной машины | 1991 |

|

SU1838189A3 |

| Устройство для резки проволоки на намоточных машинах | 1980 |

|

SU1097418A1 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ БУНТА | 2013 |

|

RU2635053C2 |

| Линия для консервации мотковпРОВОлОКи | 1979 |

|

SU844094A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| СПОСОБ И АППАРАТ ДЛЯ ПОТРОШЕНИЯ РЫБЫ | 1998 |

|

RU2224438C2 |

| УСТРОЙСТВО ДЛЯ СРЫВАНИЯ ПЛОДОВ | 2007 |

|

RU2378818C1 |

| УСТРОЙСТВО ДЛЯ СРАЩИВАНИЯ РАЗМАТЫВАЕМЫХ С БОБИН ПОЛОТЕН УПАКОВОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2102307C1 |

Изобретение касается устройства для отрезания витков проволоки, которые в проволочном стане отрезаются на конвейере для перемещения мотков и разрезаются на несколько отрезков. Цель изобретения - отрезание витков проволоки, не влияя на технологический процесс транспортирования мотков с качественными витками к сборной шахте. Устройство содержит лоток для подвода проката, соединяющий конвейер для перемещения мотков с ножницами для отрезания витков проволоки, при этом ножницы содержат прилегающую к ним нижнюю корпусную деталь, а поверхности, служащие для транспортирования витков проволоки, лежат в одной с ней плоскости, направленной вверх. В ножницах в нижней корпусной детали и в верхней корпусной детали расположено несколько пар верхних и нижних ножей, разделяющих витки проволоки на отрезки, при этом верхняя корпусная деталь соединена с линейным приводом, поворачивающим ее по отношению к неподвижной нижней корпусной детали. 11 з.п.ф-лы, 2 ил.

Авторы

Даты

1998-06-10—Публикация

1994-03-18—Подача