1

Изобретение относится к обработке металлов давлением и в частности может быть применено при обработке проволоки в волочильном производстве.

Известно устройство для консервации мотков проволоки, содержащая механизм для промасливания мотков проволоки, механизм для удаления из них масла и механизм для упаковки мотков 1.

Недостатками этого устройства являются низкая степень механизации и большая занимаемая площадь.

Известна также линия для консервации мотков проволоки, содержащая задающий конвейер и конвейер-накопитель с размещенными на них съемными упорами, машину упаковочную, установленную между конвейерами, лоток задающий и лоток приемный, связывающие машину упаковочную с конвейерами, устройство для промасливания и удаления излишков масла, имеющее ванну с подъемно-опускающимся механизмом, механизм для удаления излищков масла и механизм для перемещения мотка от ванны на механизм для удаления излишков масла 2.

Недостатками этой линии являются:

1) низкая производительность, обусловленная несоблюдением принципов прямоточности технологического марщрута мотка проволоки, отсутствием устройств опускания мотков в масляную вапну и подъема их из нее; отсутствием устройств подачи мотков проволоки из участка промасливания и удаления излишков масла на участок упаковки; низким уровнем применяемых средств механизации; необходимостью использования электромостового крана и большим удельным весом ручного труда при выполнении операций промасливания и удаления излишков масла, специфика использования которого не предполагает одновременного выполнения нескольких операций в разных частях цеха; большой продолжительностью процесса удаления излишков масла из мотков проволоки;

2)большой расход смазочных материалов, обусловленный тем, что применение способаудаления излишков масла из мотков проволоки путем самопроизвольного истечения его приводит к большим потерям масла, так как значительная часть масла остается в мотках и при дальнейшем транспортировании мотков происходит самопроизвольное истечение масла, загрязнение территории цеха и оборудования;

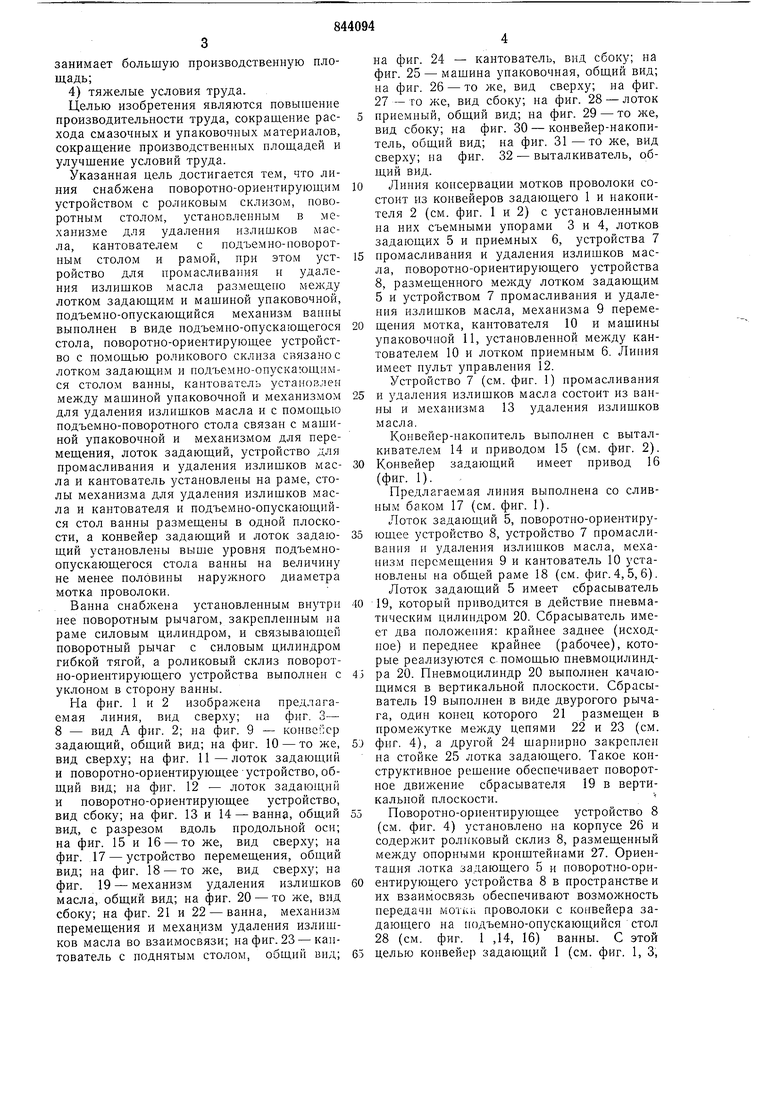

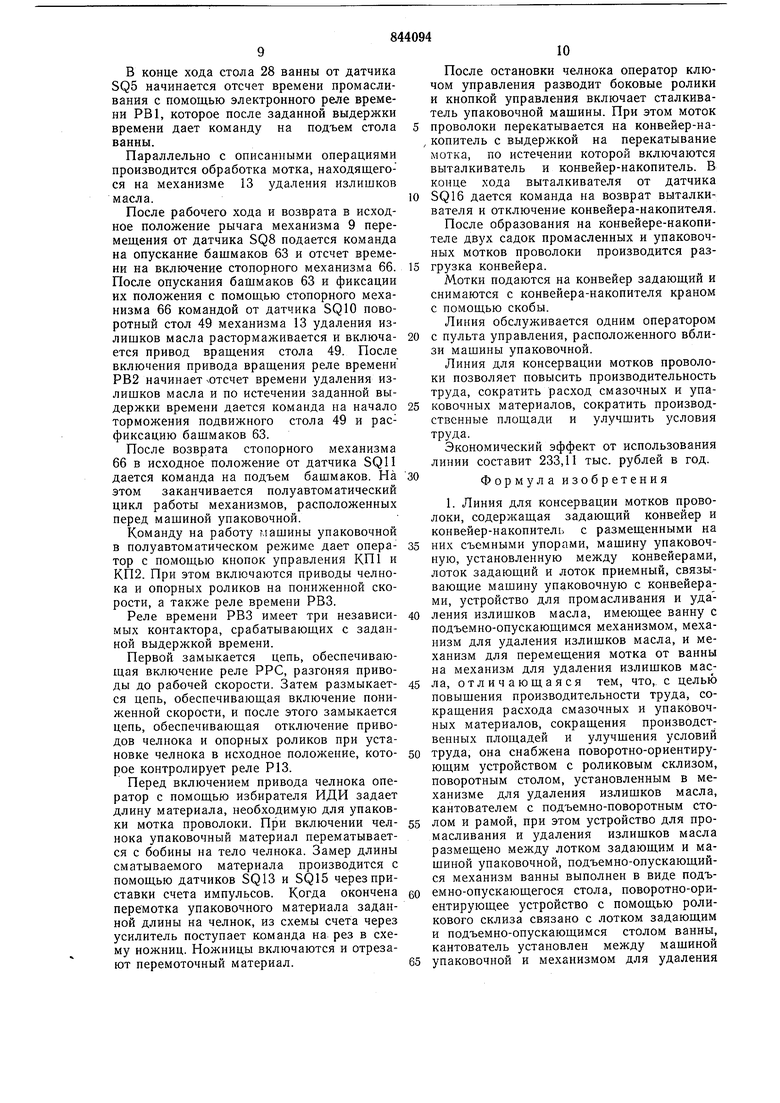

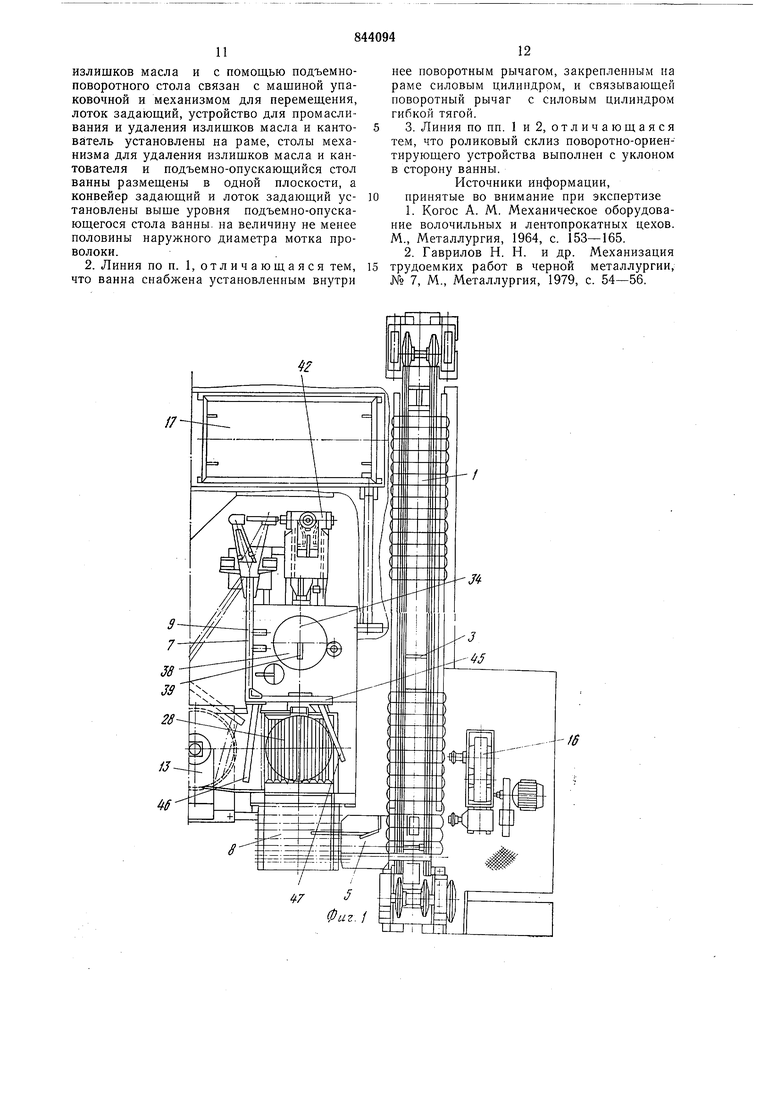

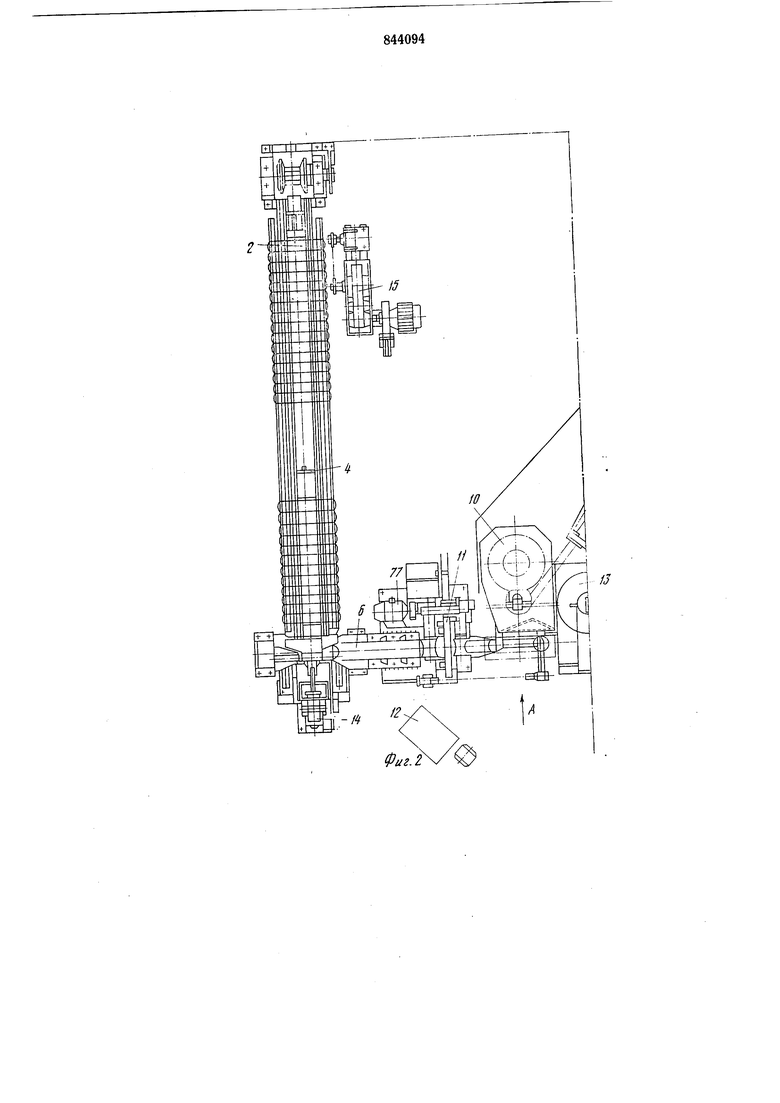

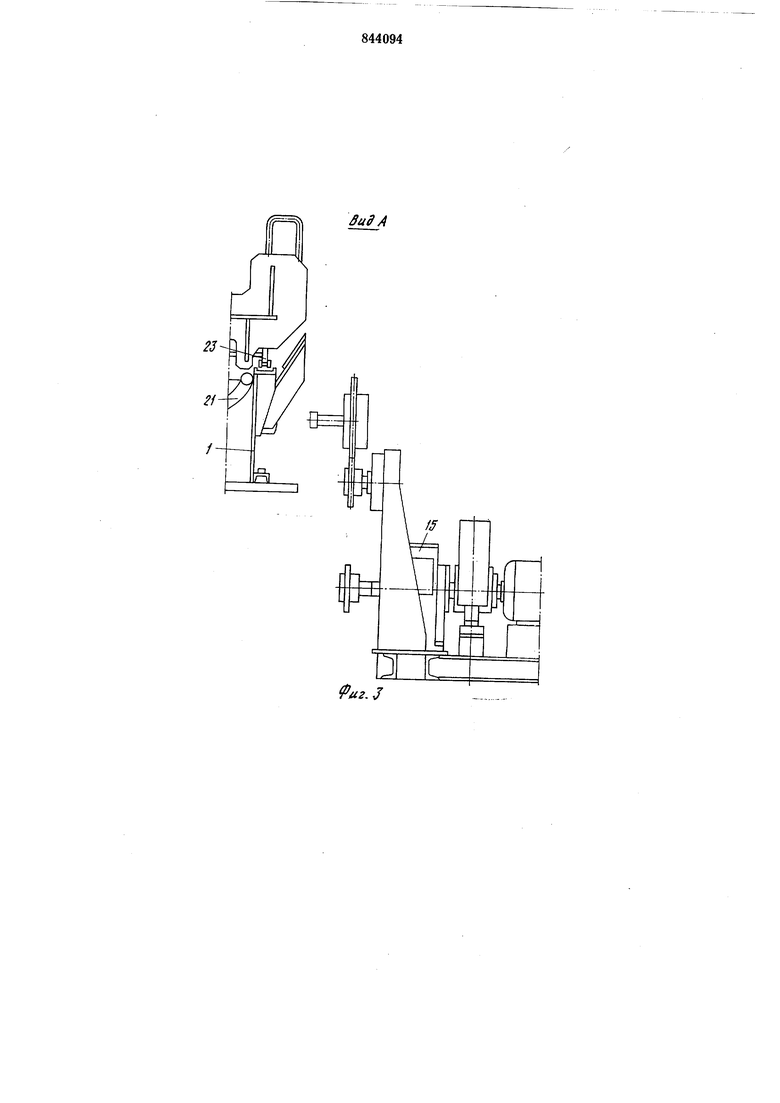

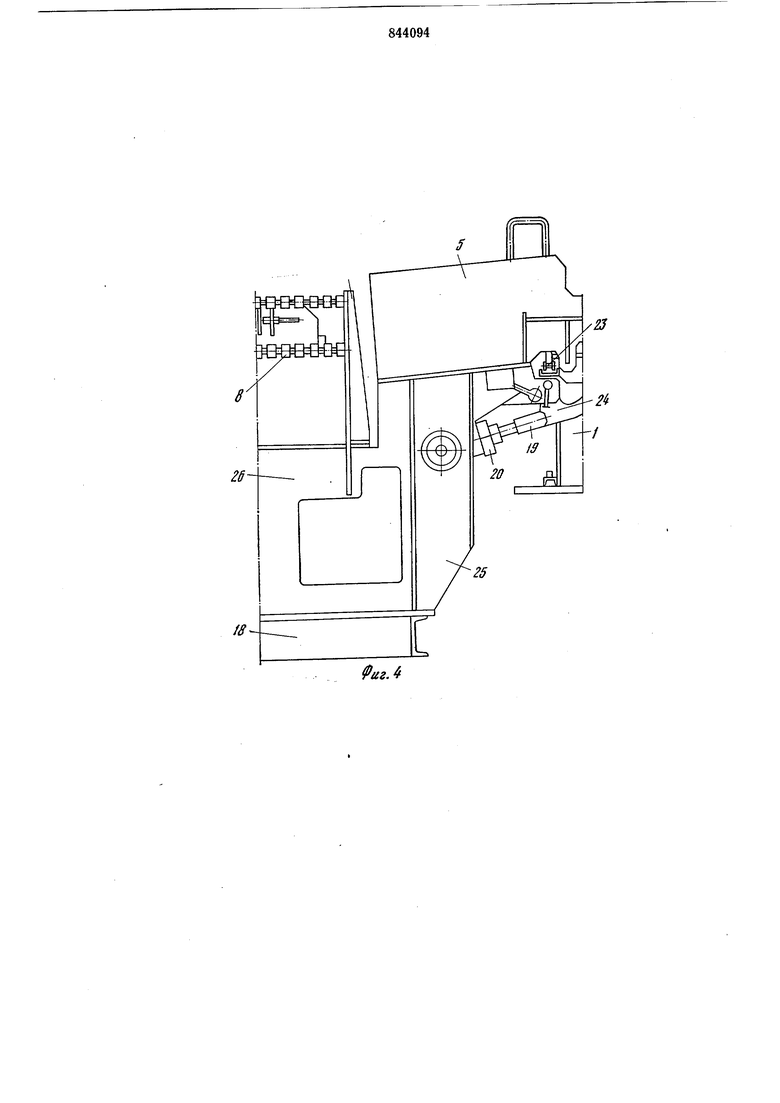

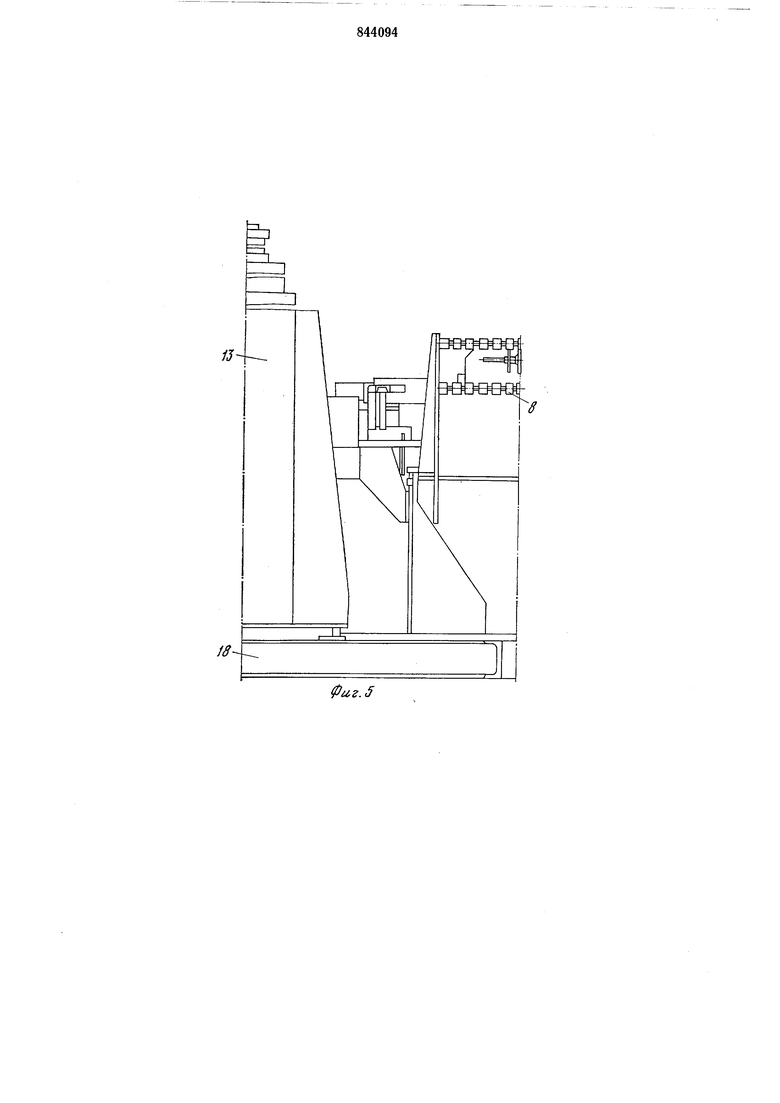

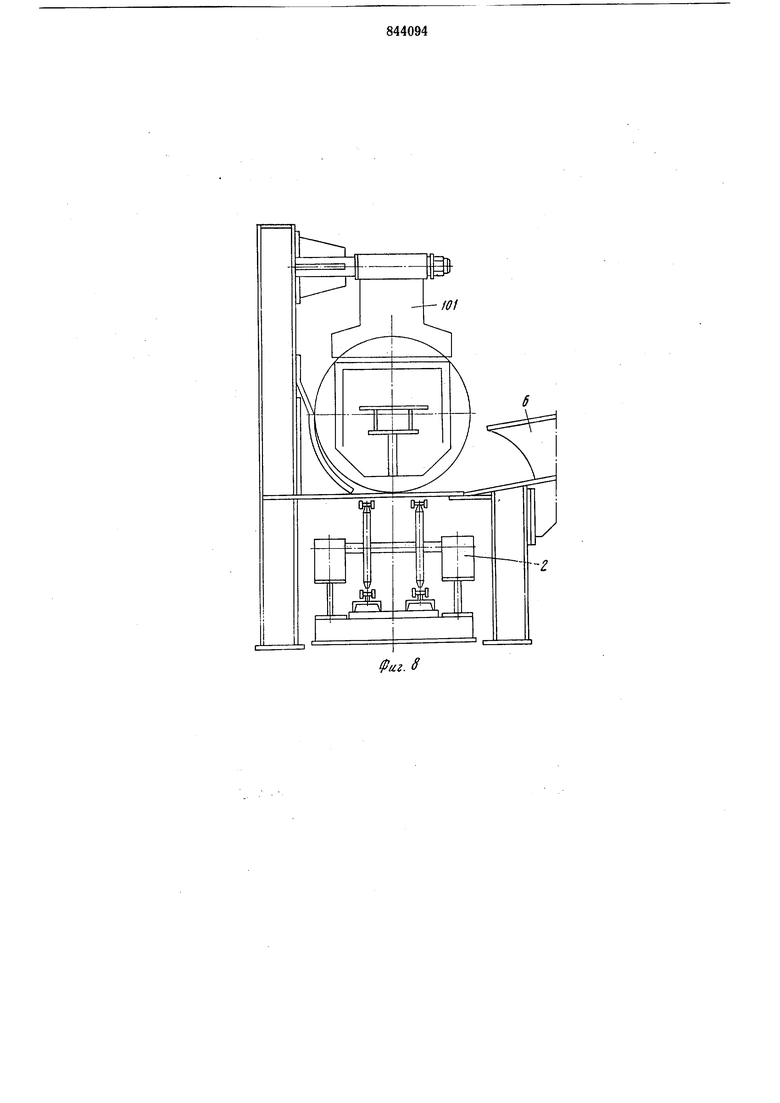

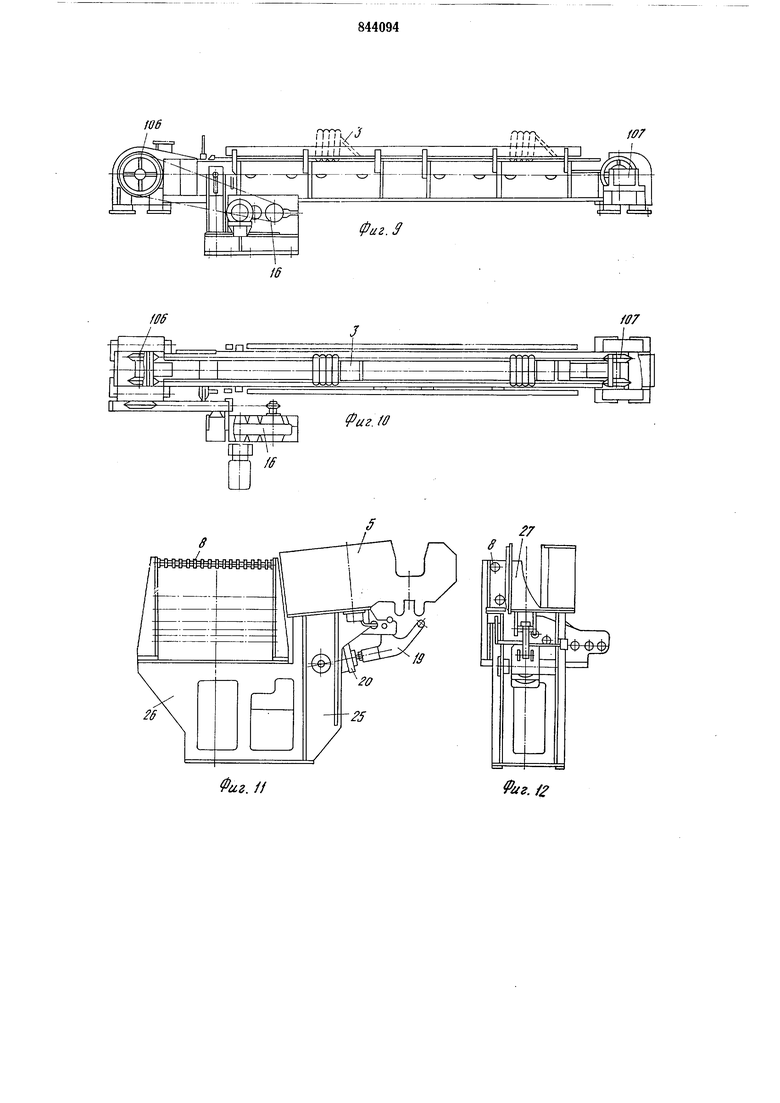

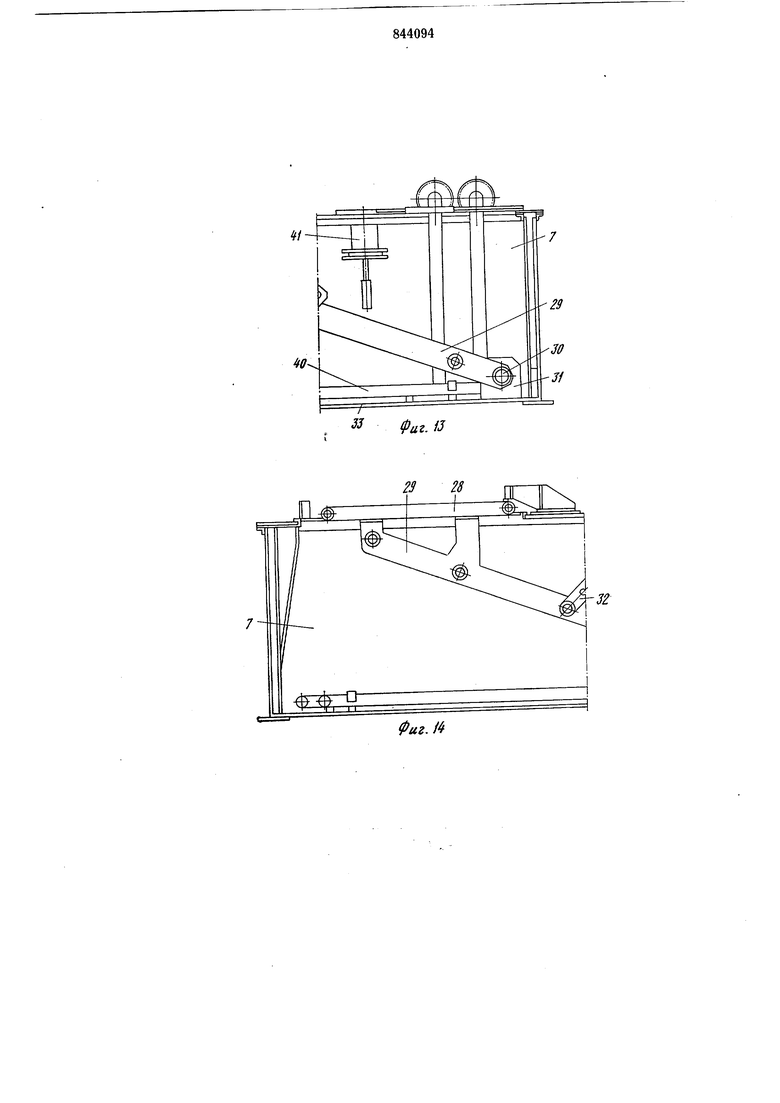

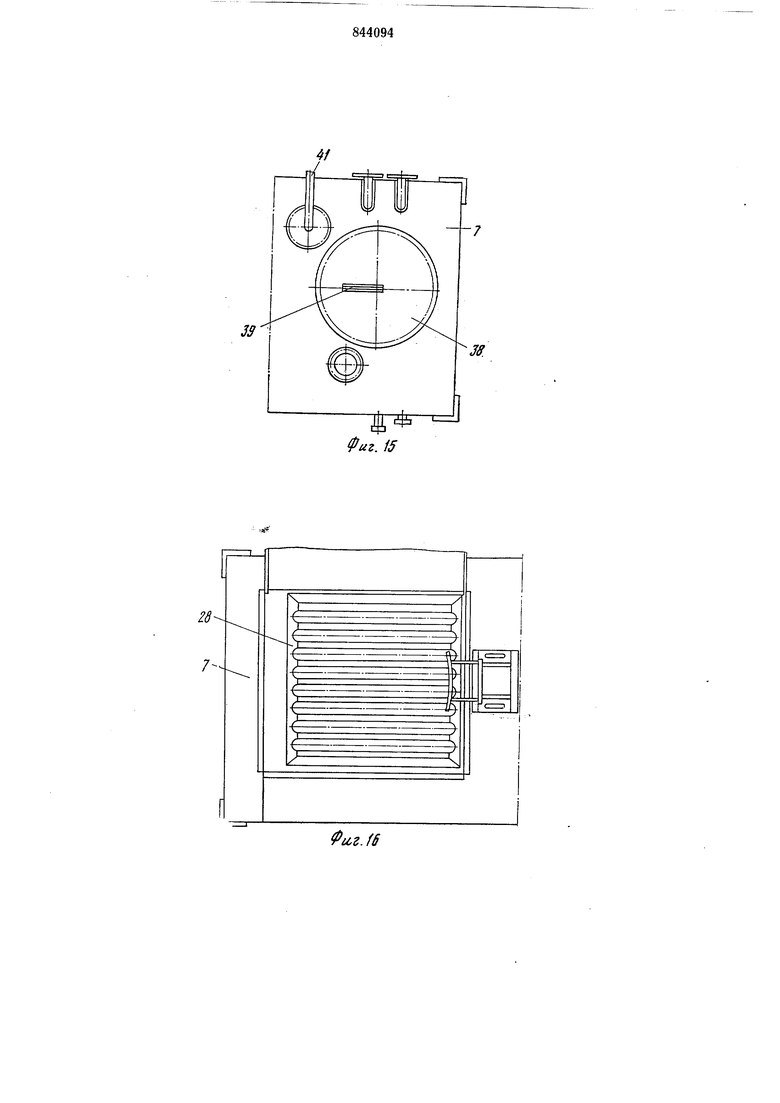

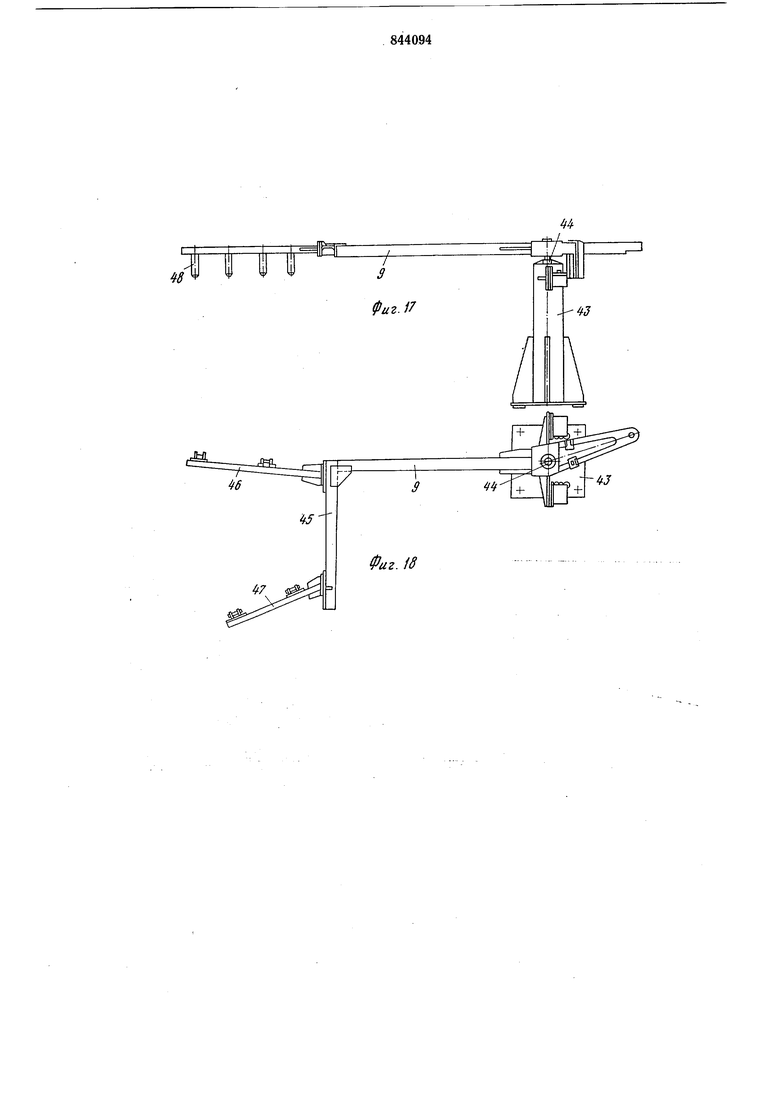

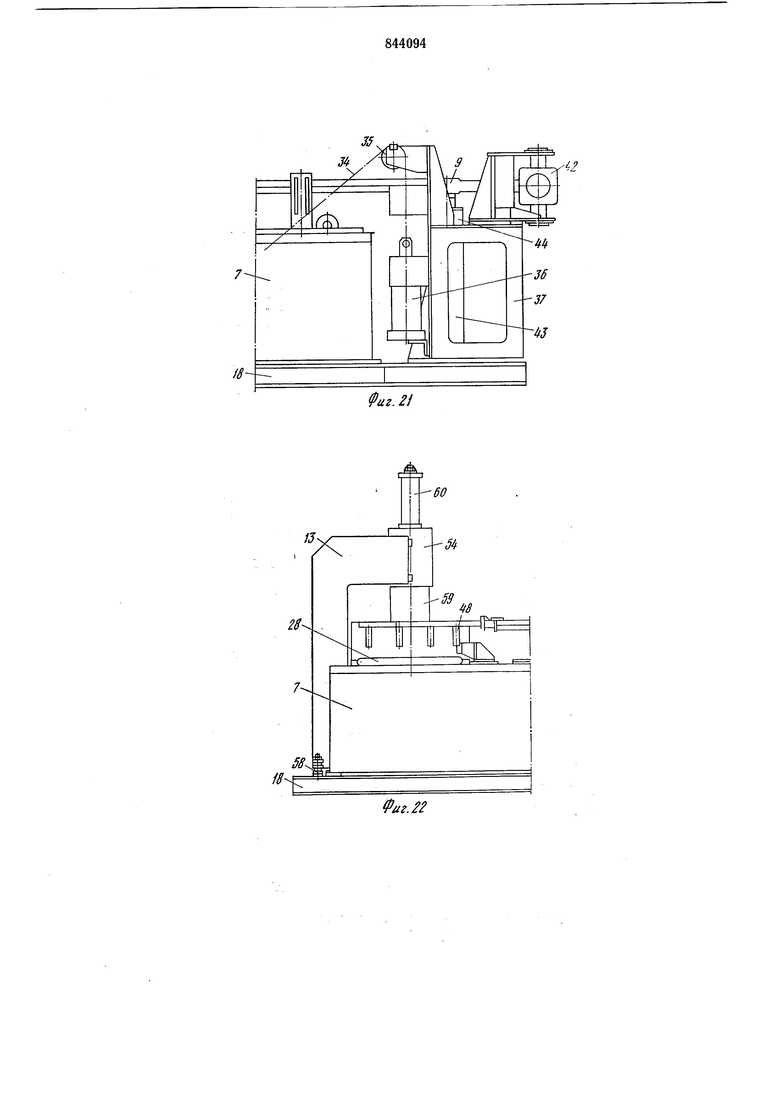

3)в связи с большой продолжительностью удаления излишков масла стеллаж занимает большую производственную площадь;4) тяжелые условия труда. Целью изобретения являются повышение производительности труда, сокращение расхода смазочных и упаковочных материалов, сокращение производственных площадей и улучшение условий труда. Указанная цель достигается тем, что линия снабжена поворотно-ориентируюш,им устройством с роликовым склизом, поворотным столом, установленным в механизме для удаления излишков масла, кантователем с подъемно-поворотным столом и рамой, при этом устройство для промасливания п удаления излишков масла размещено между лотком задающим и машиной упаковочной, подъемно-опускающийся механизм ваипы выполнен в виде подъемно-опускающегося стола, поворотно-ориентирующее устройство с помощью роликового склиза связано с лотком задающим и подъемно-опускаюш,имся столом ванны, кантователь установлен менсду машиной упаковочной и механизмом для удаления излишков масла и с помощью подъемно-поворотного стола связан с машиной упаковочной и механизмом для перемещения, лоток задающий, устройство для промасливания и удаления излишков маела и кантователь установлены на раме, столы механизма для удаления излишков масла и кантователя и подъемно-опускающийся стол ванны размещены в одной плоскости, а конвейер задающий и лоток задаюший установлены вьшае уровня нодъемноопускающегося стола ванны на величину не менее половины наружного диаметра мотка проволоки. Ванна снабжена установленным внутри нее поворотным рычагом, закрепленным на раме силовым цилиндром, и связывающей поворотный рычаг с силовым цилиндром гибкой тягой, а роликовый склиз поворотно-ориентирующего устройства выполнен с уклоном в сторону ванны. На фиг. 1 п 2 изображена предлагаемая линня, вид сверху; на фиг. 3- вид А фиг. 2; на фиг. 9 - конвеГ;ср задающий, общий вид; на фиг. 10 - то же, вид сверху; на фиг. 11 - лоток задающий и поворотно-ориентирующее устройство, общий вид; на фиг. 12 - лоток задающий и поворотно-ориентирующее устройство, вид сбоку; на фиг. 13 и 14 - ванна, общий вид, с разрезом вдоль продольной оси; на фиг. 15 и 16 - то же, вид сверху; на фиг. 17 - устройство перемещения, общий вид; на фиг. 18 - то же, вид сверху; на фиг. 19 - механизм удаления излишков масла, общий вид; на фиг. 20 - то же, вид сбоку; на фиг. 21 и 22 - ванна, механизм перемещения и механизм удаления излишков масла во взаимосвязи; на фиг. 23 - кантователь с поднятым столом, общий вид; на фиг. 24 - кантователь, вид сбоку; на фиг. 25 - машина упаковочная, общий вид; на фиг. 26 - то же, вид сверху; на фиг. 27 - то же, вид сбоку; иа фиг. 28 - лоток приемный, общий вид; на фиг. 29 - то же, вид сбоку; на фиг. 30 - коивейер-накопитель, общий вид; на фиг. 31 -то же, вид сверху; иа фиг. 32 - выталкиватель, обндий вид. Линия консервации мотков проволоки состоит из конвейеров задающего 1 и накопителя 2 (см. фиг. 1 и 2) с установленными на них съемными упорами 3 и 4, лотков задающих 5 и приемных 6, устройства 7 нромасливания и удаления излишков масла, поворотно-ориентирующего устройства 8, размещенного между лотком задающим 5 и устройством 7 промасливания и удаления излишков масла, механизма 9 перемещения мотка, каитователя 10 и машины упаковочной 11, установленной между кантователем 10 и лотком приемным 6. Линия имеет иульт унравления 12. Устройство 7 (см. фиг. 1) промасливания и удаления излишков масла состоит из ваииы и механизма 13 удаления излишков масла. Конвейер-иакоиитель выполнен с выталкивателем 14 и приводом 15 (см. фиг. 2). Конвейер задающий имеет привод 16 (фиг. 1). Предлагаемая линия вынолнена со сливиым баком 17 (см. фиг. 1). Лоток задающий 5, новоротно-ориентируюшее устройство 8, устройство 7 иромасливания и удаления излишков масла, механизм перемещения 9 и кантователь 10 установлены на общей раме 18 (см. фиг. 4,5, 6). Лоток задающий 5 имеет сбрасыватель 19, который нриводится в действие пневматическим цилиндром 20. Сбрасыватель имеет два положения: крайнее заднее (исходное) и переднее крайнее (рабочее), которые реализуются с. помощью иневмоцилиндра 20. Пневмоцилиндр 20 выполнен качающимся в вертикальной плоскости. Сбрасыватель 19 выполнен в виде двурогого рычага, один конец которого 21 размещен в промежутке между цепями 22 и 23 (см. фиг. 4), а другой 24 шарнирно закреплен на стойке 25 лотка задающего. Такое конструктивиое решение обеспечивает поворотное движение сбрасывателя 19 в вертикальной плоскости. Поворотно-ориентирующее устройство 8 (см. фиг. 4) установлено на корпусе 26 и содержит роликовый склиз 8, размещенный между опорными кронштейнами 27. Ориентация лотка задающего 5 п поворотно-ориентирующего устройства 8 в пространствен их взаимосвязь обеспечивают возможность передачи MOiKa проволоки с конвейера заающего на юдъемно-оиускающийся стол 28 (см. фиг. 1 ,14, 16) ванны. С этой елью конвейер задающий 1 (см. фиг. 1, 3,

4) и лоток задающий 5 (см. фиг. 1, 4) установлены с превыше 1ием на величину, большую 0,5 наружного диаметра мотка нроволоки по отношению к столу 28 ванны, а роликовый склиз 8 наклонен в сторону стола 28 ванны.

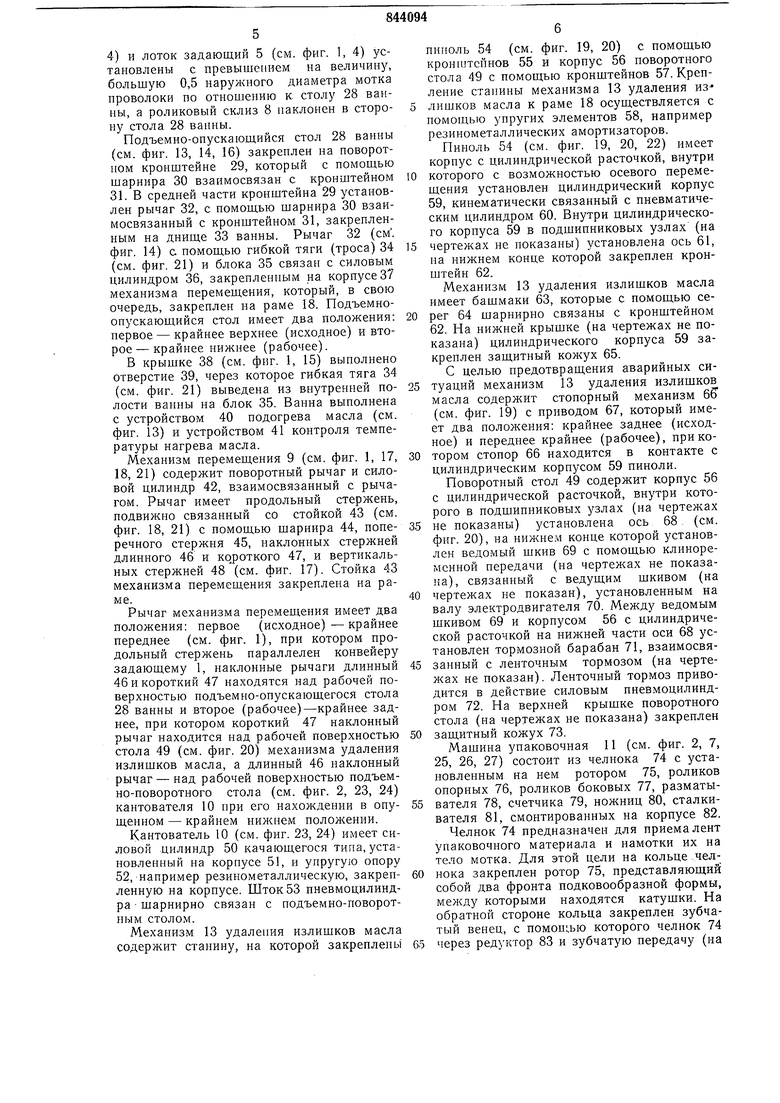

Подъемио-онускаюш,ийся стол 28 ванны (см. фиг. 13, 14, 16) закренлен на поворотном кронштейне 29, который с помошью шарнира 30 взаимосвязан с кронштейном 31. В средней части кронштейна 29 установлен рычаг 32, с помощью шарнира 30 взаимосвязанный с кронштейном 31, закрепленным на днище 33 ванны. Рычаг 32 (см , фиг. 14) с помощью гибкой тяги (троса) 34 (см. фиг. 21) и блока 35 связан с силовым цилиндром 36, закрепленным на корпусе 37 механизма перемещения, который, в свою очередь, закреплен на раме 18. Подъемноопускающийся стол имеет два положения: первое - крайнее верхнее (исходное) и второе- крайнее нижнее (рабочее).

В крышке 38 (см. фиг. 1, 15) выполнено отверстие 39, через которое гибкая тяга 34 (см. фиг. 21) выведена из внутренней полости ванны на блок 35. Ванна выполнена с устройством 40 подогрева масла (см. фиг. 13) и устройством 41 контроля температуры нагрева масла.

Механизм перемещения 9 (см. фиг. 1, 17, 18, 21) содержит поворотный рычаг и силовой цилиндр 42, взаимосвязанный с рычагом. Рычаг имеет продольный стержень, подвижно связанный со стойкой 43 (см. фиг. 18, 21) с помощью щарнира 44, поперечного стержня 45, наклонных стержней длинного 46 и короткого 47, и вертикальных стержней 48 (см. фиг. 17). Стойка 43 механизма перемещения закреплена на раме.

Рычаг механизма перемещения имеет два положения: первое (исходное)-крайнее переднее (см. фиг. 1), при котором продольный стержень параллелен конвейеру задающему 1, наклонные рычаги длинный 46 и короткий 47 находятся над рабочей поверхностью подъемно-опускающегося стола 28 ванны и второе (рабочее)-крайнее заднее, при котором короткий 47 наклонный рычаг находится над рабочей поверхностью стола 49 (см. фиг. 20) механизма удаления излищков масла, а длинный 46 наклонный рычаг - над рабочей поверхностью подъемно-поворотного стола (см. фиг. 2, 23, 24) кантователя 10 при его нахождении в опущенном - крайнем нижнем положении.

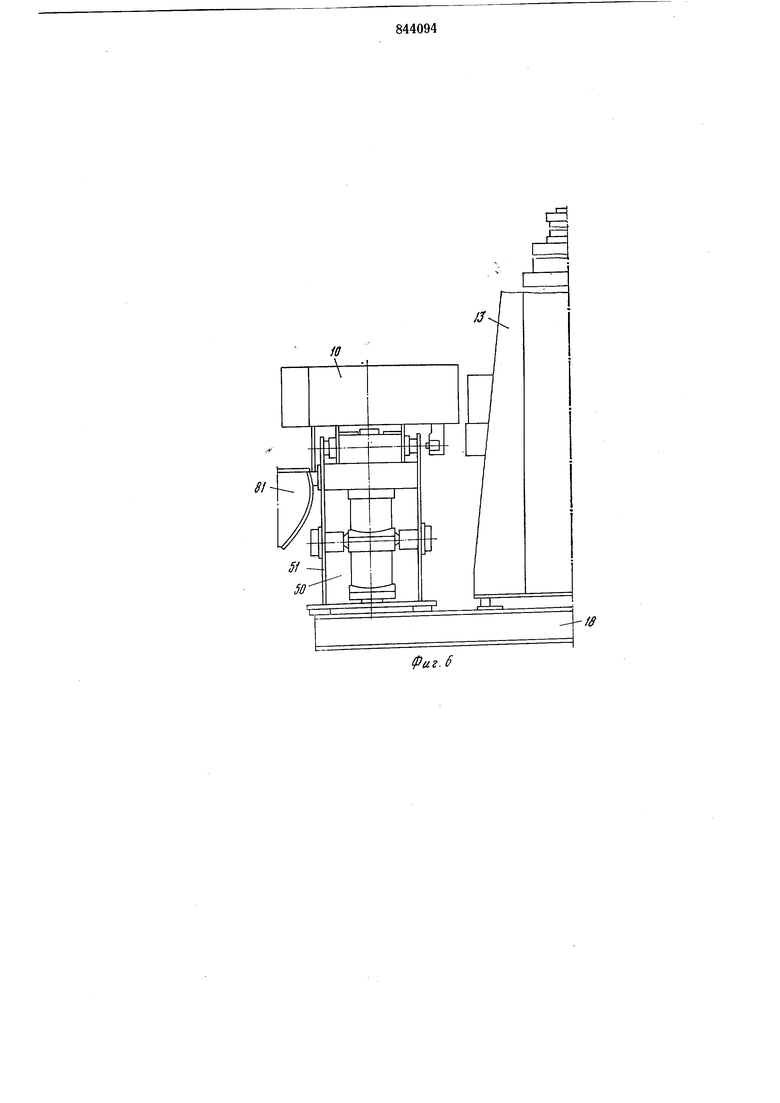

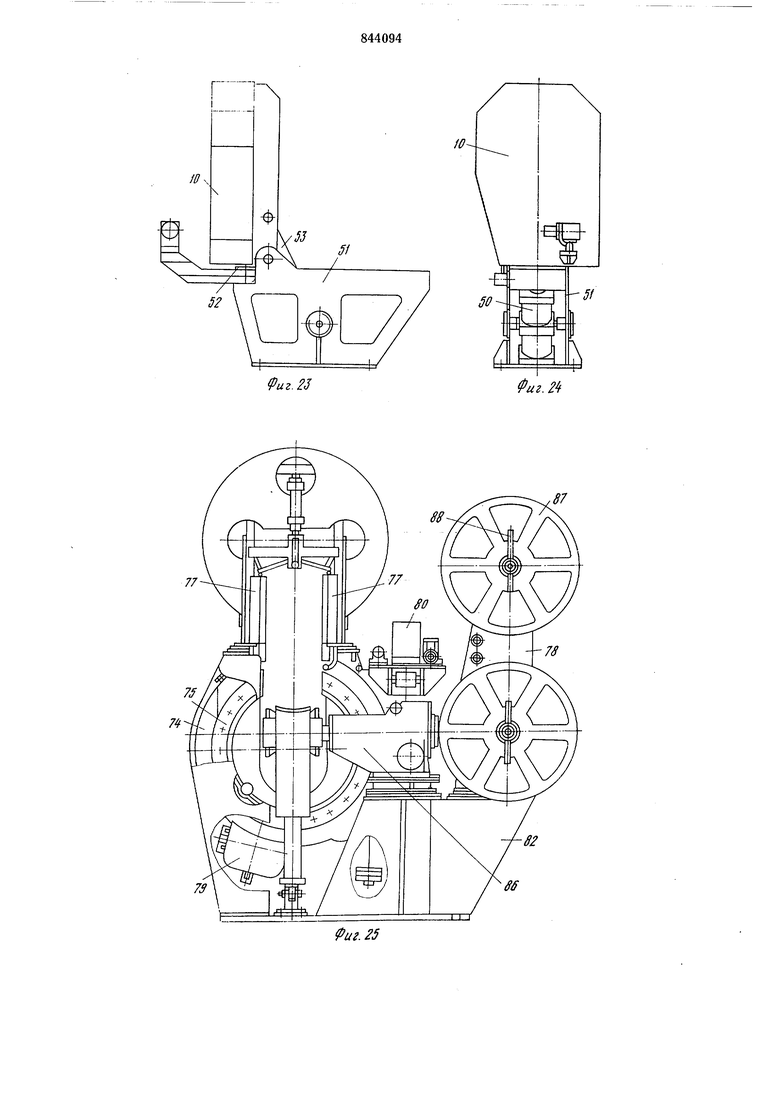

Кантователь 10 (см. фиг. 23, 24) имеет силовой цилиндр 50 качающегося типа, установленный на корпусе 51, и упругую опору 52, например резинометаллическую, закрепленную на корпусе. Шток 53 пневмоцилиндра шарнирно связан с подъемно-поворотным столом.

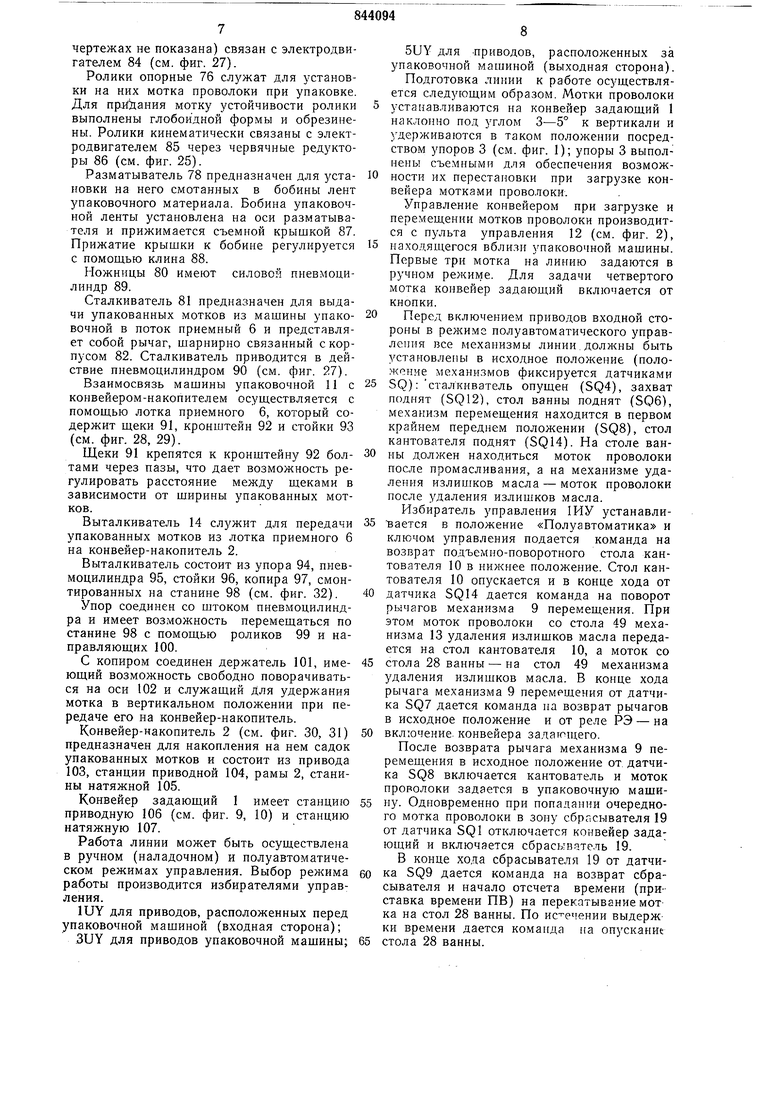

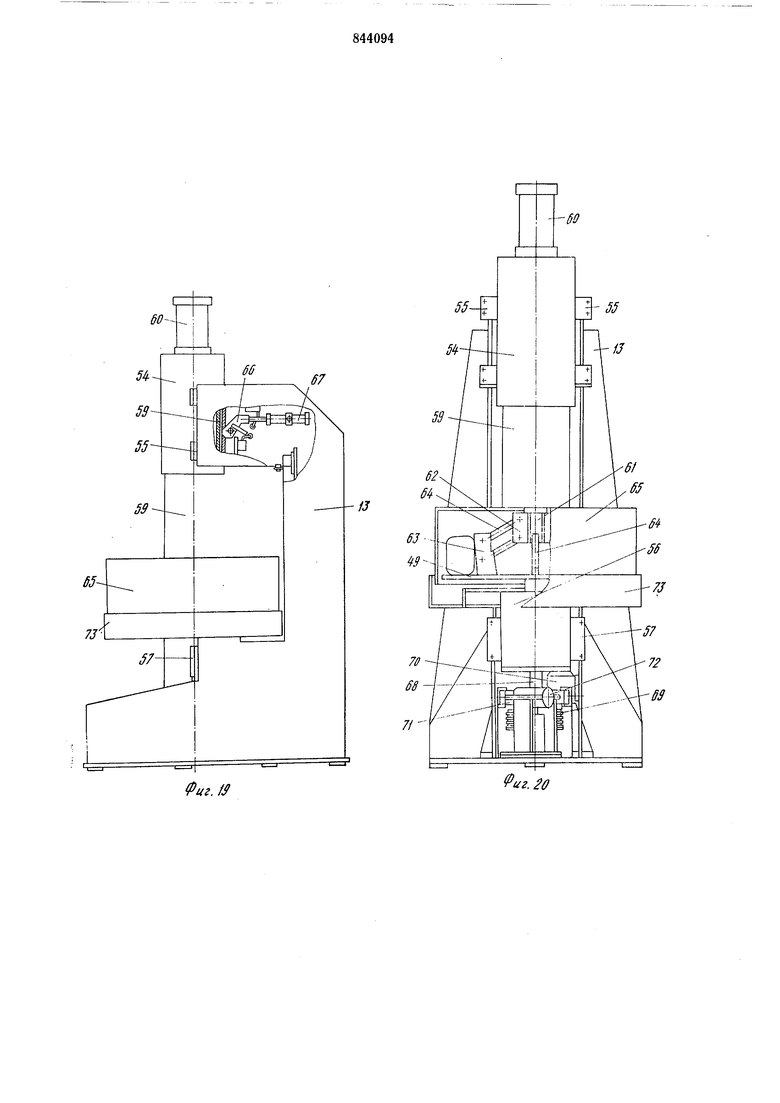

Механизм 13 удаления излищков масла содержит станину, на которой закреплены

пиноль 54 (см. фиг. 19, 20) с помощью кронн тейнов 55 и корпус 56 поворотного стола 49 с помощью кронштейнов 57. Крепление станины механизма 13 удаления из- лишков масла к раме 18 осуществляется с помощью упругих элементов 58, например резинометаллических амортизаторов.

Пиноль 54 (см. фиг. 19, 20, 22) имеет корпус с цилиндрической расточкой, внутри которого с возможностью осевого перемещения установлен цилиндрический корпус 59, кинематически связанный с пневматическим цилиндром 60. Внутри цилиндрического корпуса 59 в подщипниковых узлах (на чертежах не показаны) установлена ось 61, на нижнем конце которой закреплен кронштейн 62.

Механизм 13 удаления излищков масла имеет башмаки 63, которые с помощью серег 64 шарнирно связаны с кронштейном 62. На нижней крышке (на чертежах не показана) цилиндрического корпуса 59 закреплен защитный кожух 65.

С целью предотвращения аварийных ситуаций механизм 13 удаления излишков масла содержит стопорный механизм бб (см. фиг. 19) с приводом 67, который имеет два положения: крайнее заднее (исходное) и переднее крайнее (рабочее), при котором стопор 66 находится в контакте с цилиндрическим корпусом 59 пиноли.

Поворотный стол 49 содержит корпус 56 с цилиндрической расточкой, внутри которого в подшипниковых узлах (на чертел ах не показаны) установлена ось 68 (см. фиг. 20), на нижнем конце которой установлен ведомый шкив 69 с помощью клнноременной передачи (на чертел ах не показана), связанный с ведущим шкивом (на чертежах не показан), установленным на валу электродвигателя 70. Между ведомым шкивом 69 и корпусом 56 с цилиндрической расточкой на нижней части оси 68 установлен тормозной барабан 71, взаимосвязанный с ленточным тормозом (на чертежах не показан). Ленточный тормоз приводится в действие силовым пневмоцилиндром 72. На верхней крышке поворотного стола (на чертежах не показана) закреплен защитный кожух 73.

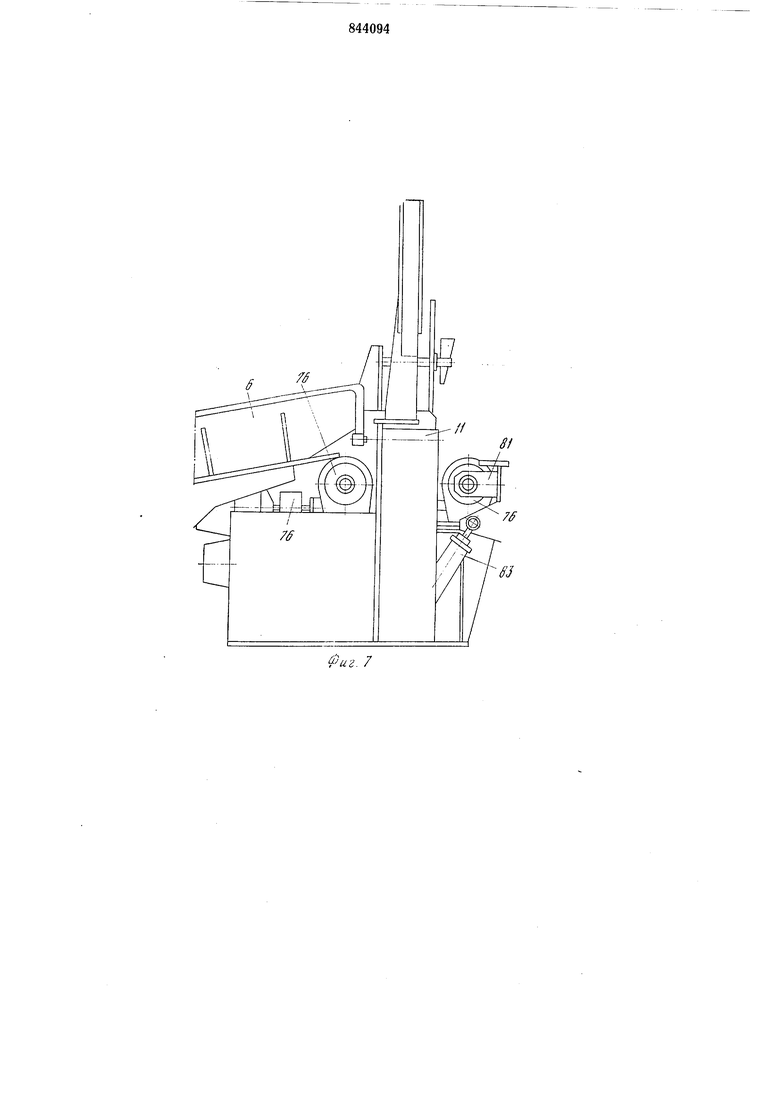

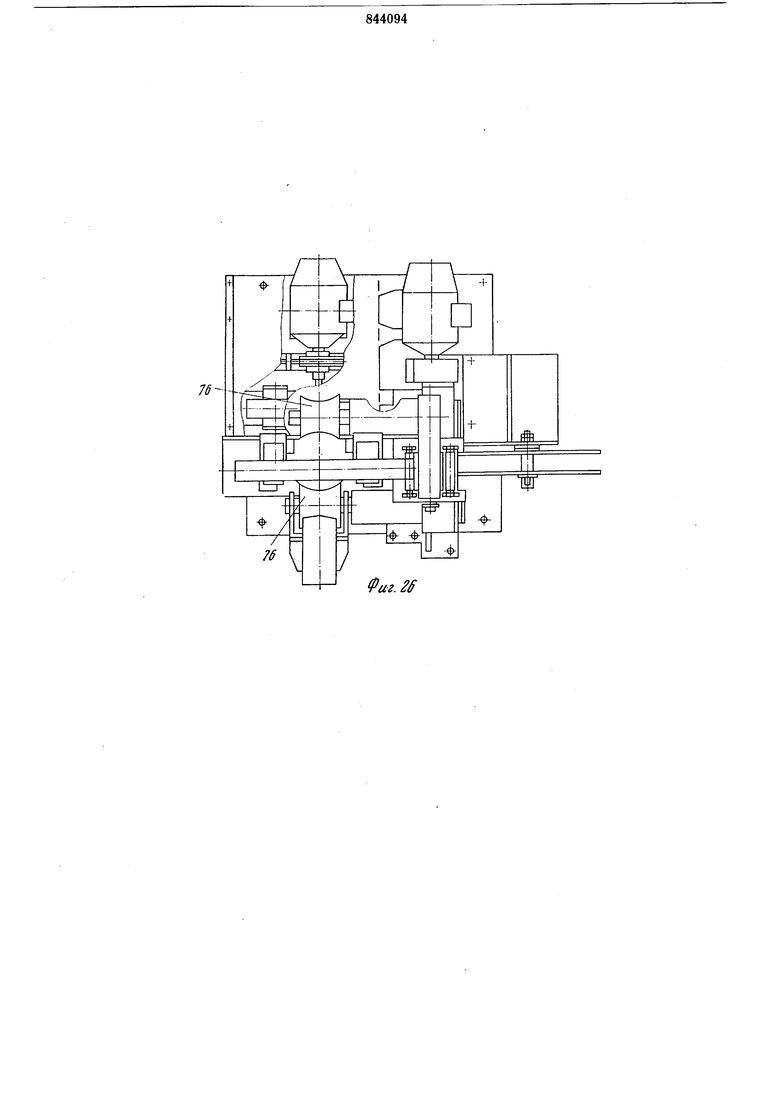

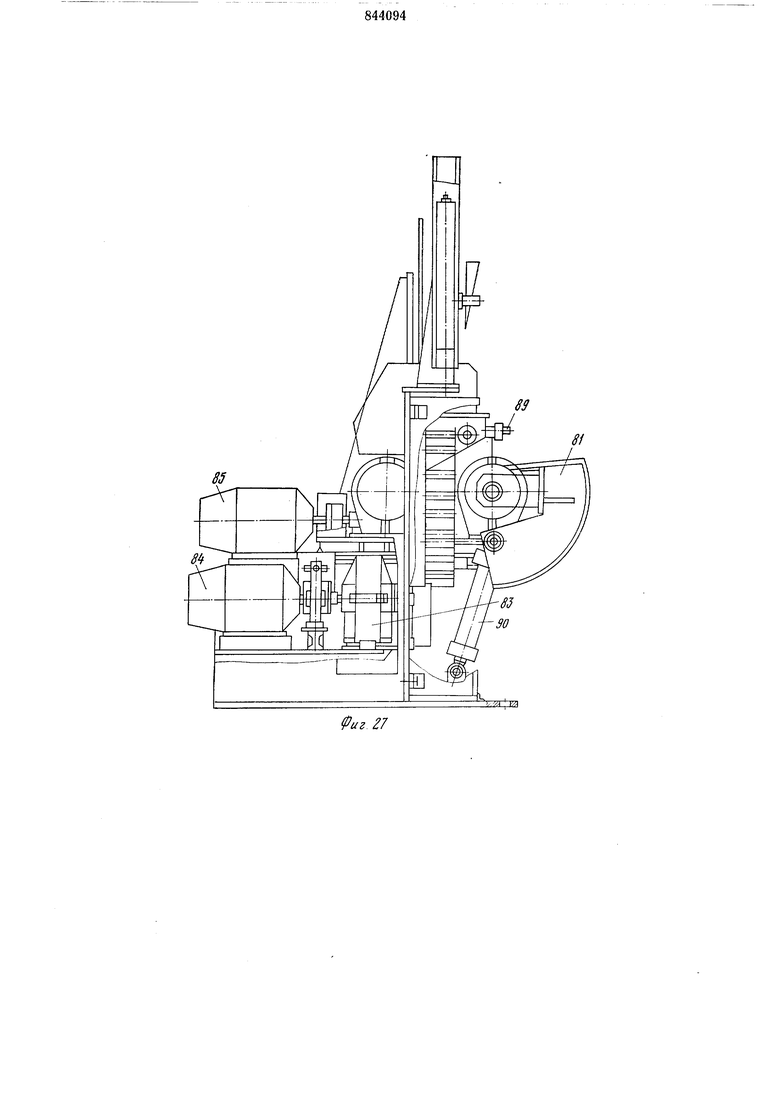

Мащина упаковочная 11 (см. фиг. 2, 7, 25, 26, 27) состоит из челнока 74 с установленным на нем ротором 75, роликов опорных 76, роликов боковых 77, разматывателя 78, счетчика 79, ножниц 80, сталкивателя 81, смонтированных на корпусе 82.

Челнок 74 предназначен для приема лент упаковочного материала и намотки их на тело мотка. Для этой цели на кольце челнока закреплен ротор 75, представляющий собой два фронта подковообразной формы, между которыми находятся катушки. На обратной стороне кольца закреплен зубчатый венец, с помои ью которого челнок 74 через редуктор 83 и зубчатую передачу (на

чертежах не показана) связан с электродвигателем 84 (см. фиг. 27).

Ролики опорные 76 слзжат для установки на них мотка проволоки при упаковке. Для мотку устойчивости ролики выполнены глобоидной формы и обрезинены. Ролики кинематически связаны с электродвигателем 85 через червячные редукторы 86 (см. фиг. 25).

Разматыватель 78 предназначен для установки на него смотанных в бобины лент упаковочного материала. Бобина упаковочной ленты установлена на оси разматывателя и прижимается съемной крышкой 87. Прижатие крышки к бобине регулируется с помощью клина 88.

Ножницы 80 имеют силовой пневмоцилиндр 89.

Сталкиватель 81 предназначен для выдачи упакованных мотков из машины упаковочной в поток приемный 6 и представляет собой рычаг, шарнирно связанный с корпусом 82. Сталкиватель приводится в действие пневмоцилиндром 90 (см. фиг. 27).

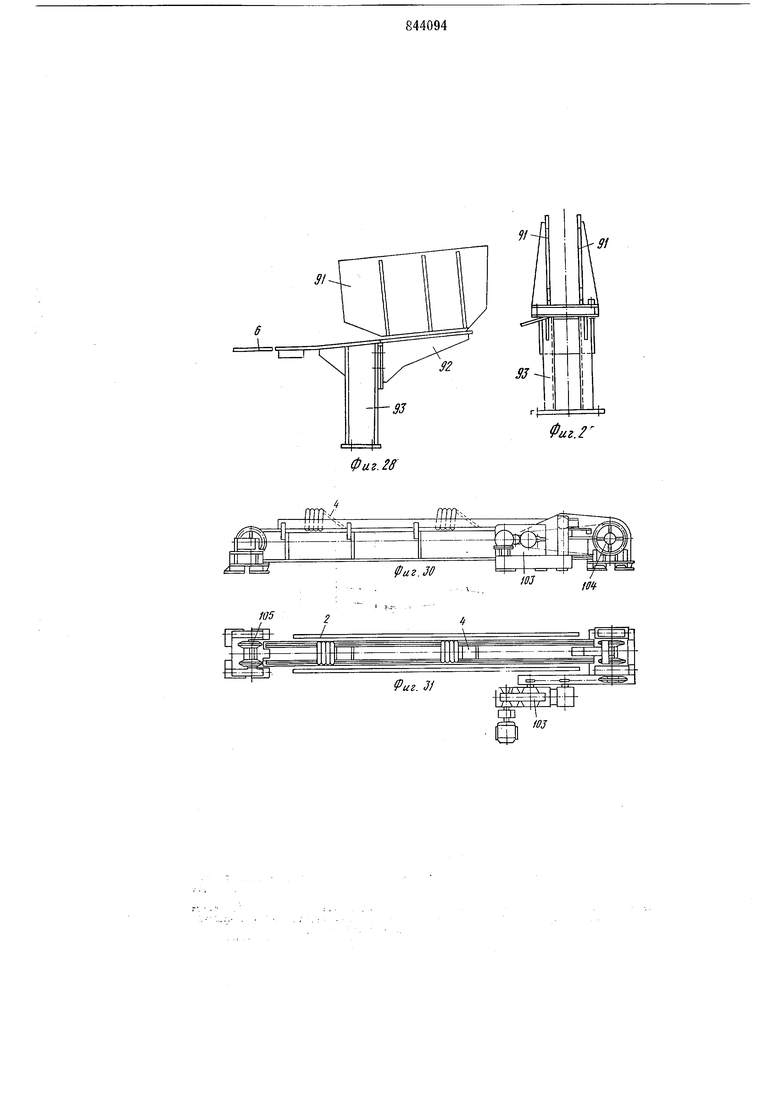

Взаимосвязь машины упаковочной 11 с конвейером-накопителем осуш,естБЛяется с помощью лотка приемного 6, который содержит щеки 91, кронштейн 92 и стойки 93 (см. фиг. 28, 29).

Щеки 91 крепятся к кронштейну 92 болтами через пазы, что дает возможность регулировать расстояние щеками в зависимости от щирины упакованных мотков.

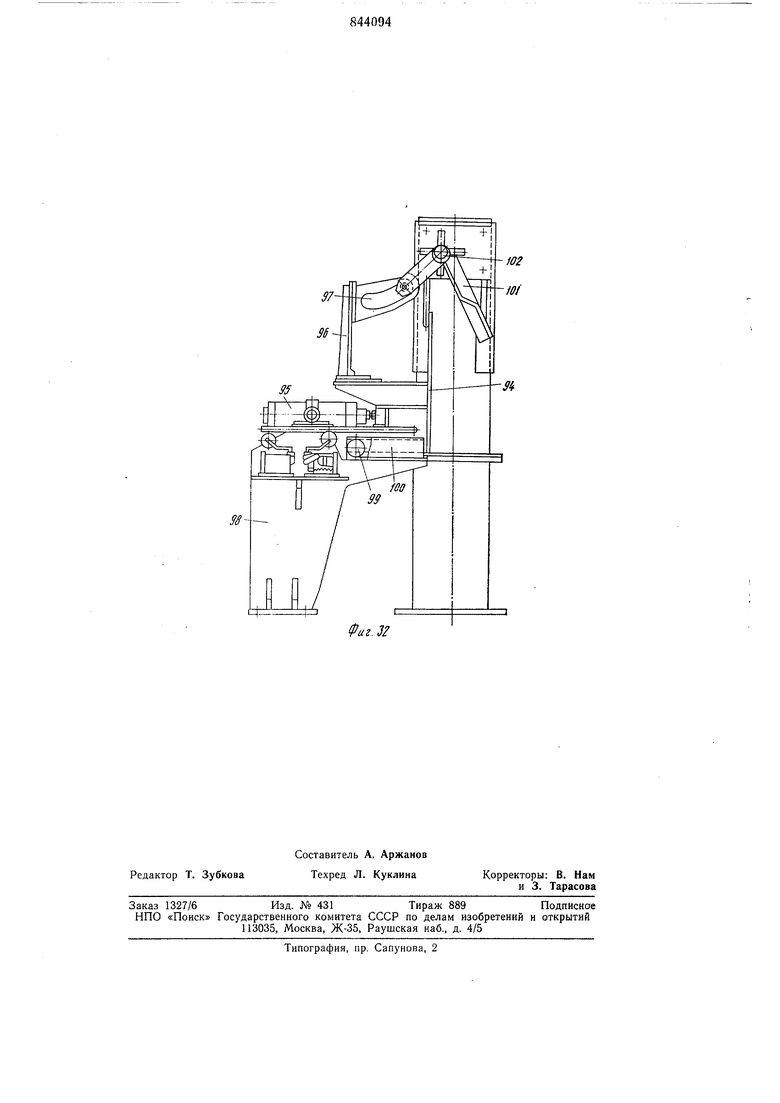

Выталкиватель 14 служит для передачи упакованных мотков из лотка приемного 6 на конвейер-накопитель 2.

Выталкиватель состоит из упора 94, пневмоцилиндра 95, стойки 96, копира 97, смонтированных на станине 98 (см. фиг. 32).

Упор соединен со штоком пневмоцилиндра и имеет возможность перемещаться по станине 98 с помощью роликов 99 и направляющих 100.

С копиром соединен держатель 101, имеющий возможность свободно поворачиваться на оси 102 и служащий Для удержания мотка в вертикальном положении при передаче его на конвейер-накопитель.

Конвейер-накопитель 2 (см. фиг. 30, 31) предназначен для накопления на нем садок упакованных мотков и состоит из привода 103, станции приводной 104, рамы 2, станины натяжной 105.

Конвейер задающий I имеет станцию приводную 106 (см. фиг. 9, 10) и станцию натяжную 107.

Работа линии может быть осуществлена в ручном (наладочном) и полуавтоматическом режимах управления. Выбор режима работы производится избирателями управления.

1UY для приводов, расположенных перед упаковочной мащиной (входная сторона);

3UY для приводов упаковочной машины;

5UY для -приводов, расположенных за упаковочной машиной (выходная сторона).

Подготовка линии к работе осуществляется следующим образом. Мотки проволоки устанавливаются на конвейер задающий 1 наклонно под углом 3-5° к вертикали и удерживаются в таком положении посредством упоров 3 (см. фиг. 1); упоры 3 выполнены для обеспечения возможности их перестановки при загрузке конвейера мотками проволоки.

Управление конвейером при загрузке и перемещении мотков проволоки производится с пульта управления 12 (см. фиг. 2), находящегося вблизи упаковочной машины. Первые три мотка на линию задаются в ручном режиме. Для задачи четвертого мотка конвейер задающий включается от кнопки.

Перед включением приводов входной стороны в режиме полуавтоматического управления все механизмы линии, должны быть установлены в исходное положение (положение механизмов фиксируется датчиками SQ): сталкнватель опущен (SQ4), захват поднят (SQ12), стол ванны поднят (S06), механизм перемещения находится в первом крайнем переднем положении (SQ8), стол кантователя поднят (SQ14). На столе ванны должен находиться моток проволоки после промасливания, а на механизме удаления излишков масла - моток проволоки после удаления излишков масла.

Избиратель управления 1ИУ устанавли вается в положение «Полуавтоматика и ключом управления подается команда на возврат подъемно-поворотного стола кантователя 10 в нижнее положение. Стол кантователя 10 опускается и в конце хода от датчика SQI4 дается команда на поворот рычагов механизма 9 перемещения. При этом моток проволоки со стола 49 механизма 13 удаления излишков масла передается на стол кантователя 10, а моток со стола 28 ванны - на стол 49 механизма удаления излишков масла. В конце хода рычага механизма 9 перемеидения от датчика SQ7 дается команда на возврат рычагов в исходное положение и от реле РЭ - на включение- конвейера зада1ои1,его.

После возврата рычага механизма 9 перемещения в исходное положение от датчика SQ8 включается кантователь и моток проволоки задается в упаковочную машину. Одновременно при попадании очередного мотка проволоки в зону сбрасывателя 19 от датчика SQ1 отключается конвейер задающий и включается сбрасыватель 19.

В конце хода сбрасывателя 19 от датчика SQ9 дается команда на возврат сбрасывателя и начало отсчета времени (приставка времени ПВ) на перекатывание мот ка на стол 28 ванны. По ис ечении выдержки времени дается команда на опускание стола 28 ванны.

В конце хода стола 28 ванны от датчика SQ5 начинается отсчет времени промасливания с помощью электронного реле времени РВ1, которое после заданной выдержки времени дает команду на подъем стола ванны.

Параллельно с описанными операциями производится обработка мотка, находящегося на механизме 13 удаления излищков масла.

После рабочего хода и возврата в исходное положение рычага механизма 9 перемещения от датчика SQ8 подается команда на опускание башмаков 63 и отсчет времени на включение стопорного механизма 66. После опускания бащмаков 63 и фиксации их положения с помощью стопорного механизма 66 командой от датчика SQ10 поворотный стол 49 механизма 13 удаления излишков масла растормаживается и включается привод вращения стола 49. После включения привода вращения реле времени РВ2 начинает хотсчет времени удаления излишков масла и по истечении заданной выдержки времени дается команда на начало торможения подвижного стола 49 и расфиксацию башмаков 63.

После возврата стопорного механизма 66 в исходное положение от датчика SQ11 дается команда на подъем башмаков. На этом заканчивается полуавтоматический цикл работы механизмов, расположенных перед машиной упаковочной.

Команду на работу машины упаковочной в полуавтоматическом режиме дает оператор с помощью кнопок управления КП1 и КП2. При этом включаются приводы челнока и опорных роликов на пониженной скорости, а также реле времени РВЗ.

Реле времени РВЗ имеет три независимых контактора, срабатывающих с заданной выдержкой времени.

Первой замыкается цепь, обеспечивающая включение реле РРС, разгоняя приводы до рабочей скорости. Затем размыкается цепь, обеспечивающая включение пониженной скорости, и после этого замыкается цепь, обеспечивающая отключение приводов челнока и опорных роликов при установке челнока в исходное положение, которое контролирует реле Р13.

Перед включением привода челнока оператор с помощью избирателя ИДИ задает длину материала, необходимую для упаковки мотка проволоки. При включении челпока упаковочный материал перематывается с бобины на тело челнока. Замер длины сматываемого материала производится с помощью датчиков SQ13 и SQ15 через приставки счета импульсов. Когда окончена перемотка упаковочного материала заданной длины на челнок, из схемы счета через усилитель поступает команда па рез в схему ножниц. Ножницы включаются и отрезают перемоточный материал.

После остановки челнока оператор ключом управления разводит боковые ролики и кнопкой управления включает сталкиватель упаковочной машины. При этом моток проволоки перекатывается на конвейер-на, копитель с выдержкой на перекатывание мотка, по истечении которой включаются выталкиватель и конвейер-накопитель. В конце хода выталкивателя от датчика SQ16 дается команда на возврат выталкивателя и отключение конвейера-накопителя.

После образования на конвейере-накопителе двух садок промасленных и упаковочных мотков проволоки производится разгрузка конвейера.

Мотки подаются на конвейер задающий и снимаются с конвейера-накопителя краном с помощью скобы.

Линия обслуживается одним оператором с пульта управления, расположенного вблизи машины упаковочной.

Линия для консервации мотков проволоки позволяет повысить производительность труда, сократить расход смазочных и упаковочных материалов, сократить производственные площади и улучшить условия труда.

Экономический эффект от использования линии составит 233,11 тыс. рублей в год.

Формула изобретения

1. Линия для консервации мотков проволоки, содержащая задающий конвейер и конвейер-накопитель с размещенными на них съемными упорами, мащину упаковочную, установленную между конвейерами, лоток задающий и лоток приемный, связывающие машину упаковочную с конвейерами, устройство для промасливания и удаления излищков масла, имеющее ванну с подъемно-опускающимся механизмом, механизм для удаления излишков масла, и механизм для перемещения мотка от ванны на механизм для удаления излишков масла, отличающаяся тем, что, с целью повыщения производительности труда, сокращения расхода смазочных и упаковочных материалов, сокращения производст; венных площадей и улучщения условий труда, она снабжена поворотно-ориентирующим устройством с роликовым склизом, поворотным столом, установленным в механизме для удаления излищков масла, кантователем с подъемно-поворотным столом и рамой, при этом устройство для промасливания и удаления излищков масла размещено между лотком задающим и мащиной упаковочной, подъемно-опускающийся механизм ванны выполнен в виде подъемно-опускающегося стола, поворотно-ориентирующее устройство с помощью роликового склиза связано с лотком задающим и подъемно-опускающимся столом ванны, кантователь установлен между мащиной упаковочной и механизмом для удаления

излишков масла и с помощью подъемноповоротного стола связан с машиной упаковочной и механизмом для перемещения, лоток задающий, устройство для промасливания и удаления излишков масла и кантователь установлены на раме, столы механизма для удаления излишков масла и кантователя и подъемно-опускающийся стол ванны размещены в одной плоскости, а конвейер задающий и лоток задающий установлены выше уровня подъемно-опускающегося стола ванны, на величину не менее половины наружного диаметра мотка проволоки.

2. Линия по п. 1, отличающаяся тем, что ванна снабжена установленным внутри

/7

нее поворотным рычагом, закрепленным на раме силовым цилиндром, и связывающей поворотный рычаг с силовым цилиндром гибкой тягой.

3. Линия попп. 1 и 2, отличающаяся тем, что роликовый склиз поворотно-ориентирующего устройства выполнен с уклоном в сторону ванны.

Источники информации,

принятые во внимание при экспертизе

1.Когос А. М. Механическое оборудование волочильных и лентопрокатных цехов. М., Металлургия, 1964, с. 153-165.

2.Гаврилов Н. Н. и др. Механизация трудоемких работ в черной металлургии,

№ 7, М., Металлургия, 1979, с. 54-56.

-IS

13

uz.J

3u9A

у23

/J

фаг. 5

-fS

Фиг. 6

8i Ill I I I I Ч-, I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промасливания мотков проволоки | 1980 |

|

SU927362A1 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| Устройство для промасливания мотков проволоки и удаления излишков масла с них | 1978 |

|

SU910213A1 |

| Устройство для задачи мотков проволоки | 1981 |

|

SU959867A1 |

| Устройство для промасливания и удаления излишков масла из мотков проволоки | 1980 |

|

SU893300A1 |

| Устройство для задачи мотков | 1978 |

|

SU795615A1 |

| Устройство для подачи мотков проволоки | 1982 |

|

SU1050979A1 |

| Устройство для упаковки мотков проволоки | 1981 |

|

SU982977A1 |

| Устройство для формирования садки мотков проволоки | 1976 |

|

SU593771A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ЧУШЕК МЕТАЛЛА В ПАКЕТ | 1990 |

|

RU2025426C1 |

Ф(г. //

U2.f2

. Фиг. 13

7

23 28

Фиг, /4

33

23- 7

U,Z.f6

фиг. 15

8

6

3 фиг. //

«7

Фиг. 18

67

Фиг. /J

59

иг. 20

7

13

/7Ч

2g

Фиг. 21

-54

-59

8

fe//

Фиг. 23

WФиг. 2

77

иг. 25

87

SS

Фиг. 2ff

иг 27

81

Ч

Фиг. 2

Фаг. J/

Авторы

Даты

1981-07-07—Публикация

1979-07-03—Подача