Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Наиболее близким к предлагаемому способу получения непрерывнолитых заготовок является способ непрерывного вертикального литья стальной ленты в кристаллизаторе с конической формой верхней части его рабочей полости, включающий введение затравки в кристаллизатор, имеющий две пары стенок, подачу жидкой стали в кристаллизатор, охлаждение, формирование затвердевшей корочки заготовки и вытягивание ее из кристаллизатора.

Недостатком известного способа непрерывного вертикального литья стальной ленты является возможность получения только стальных лент. Кроме того, несогласование скорости разливки и вытягивание ленты приводит к ее разрыву или короблению.

Заявляемый способ направлен на создание высокопроизводительного процесса получения непрерывнолитых заготовок.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

получении сплошных заготовок произвольной формы и толщины;

увеличение выхода годных заготовок;

повышении производительности процесса получения непрерывнолитых заготовок;

улучшение качества поверхности и внутренней структуры заготовок.

Технический результат обеспечивается следующим.

Первой паре рабочих стенок кристаллизатора сообщают вращательное движение, а другой - возвратно-поступательное, подачу расплава начинают после достижения стенками кристаллизатора рабочей скорости, позволяющей деформировать затравку и проталкивать ее через весь кристаллизатор; затравку изготавливают из разливаемого металла и устанавливают в кристаллизатор нагретой до температуры t3= (0,5-0,8)tпл, где tпл-температура плавления металла; затравка изготавливается из металла более пластичного, чем разливаемый.

Совершение в процессе работы стенками первой пары вращательного движения обеспечивает условие захвата, обжатия и проталкивания металла к выходу кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания заготовки.

Подача в кристаллизатор жидкого металла после его разгона до рабочей скорости при деформировании затравки в твердом состоянии и ее проталкивании через весь кристаллизатор исключает необходимость регулировки скорости разливки, повышает качество поверхности заготовки и надежность работы кристаллизатора. При этом исключается колебания уровня жидкого металла на верхнем расширенном участке, обусловленные обжатием корочек при увеличении скорости разливки. Кроме того, упрощается обслуживание устройства для получения заготовок по причине уменьшения количества одновременно выполняемых операций.

Только поддержание на заданном горизонте уровня металла в кристаллизаторе, изготовление затравки из разливаемого металла и нагрев ее до температуры t3=(0,5-0,8)tпл, где tпл- температура плавления металла обеспечивает:

изготовление затравки из бракованных заготовок;

разогрев стенок кристаллизатора до необходимой температуры, обеспечивающей получение качественной поверхности получаемых заготовок по причине отсутствия переохлаждения первых порций металла;

уменьшается износ стенок кристаллизатора и вероятность его поломки по сравнению с деформацией затравки в холодном состоянии по причине более высокой пластичности металла;

улучшается сцепление (свариваемость) разливаемого металла и затравки при рабочей скорости разливки.

Изготовление затравки из металла более пластичного, чем разливаемый, например из алюминия, при разливке стали позволяет:

уменьшить температуру нагрева затравки;

облегчается процесс изготовления затравки;

исключается вероятность поломки кристаллизатора при охлаждении затравки ниже допустимых температур деформации.

Известное устройство для получения непрерывнолитых заготовок содержит разливочную емкость с погружным стаканом, затравку и кристаллизатор, состоящий из двух пар продольных рабочих стенок и с водоохлаждаемыми каналами, при этом первая пара рабочих стенок выполнена в верхней части сужающимися кверху под углом не менее 10o к вертикали, и вертикальным нижним участком рабочей поверхности, участок перехода с расширенного верхнего в вертикальный нижний участок выполнен криволинейным с определенным радиусом кривизны, а вторая пара вертикальных рабочих стенок выполнена с возможностью возвратно-поступательного движения.

Недостатки кристаллизатора заключаются в возможности его использования только для получения стальных лент. Кроме того, использование кристаллизатора для реализации заявляемого способа не позволяет получить качественную поверхность заготовок по причине неправильно подобранных соотношений коэффициентов теплопроводности материалов стенок.

Заявленное устройство обеспечивает получение технического результате за счет того, что первая пара рабочих стенок кристаллизатора выполнена с возможностью совершения вращательного движения, а стенки второй пары - возвратно-поступательного, учасок перехода к сужающейся верхней части первой пары стенок выполнен по определенному радиусу кривизны, затравка установлена с зазором в кристаллизаторе относительно второй пары стенок и выполнена сплошной, противоположные стенки одной пары выполнены наклонными, а стенки другой пары - вертикальными, продольные каналы во всех стенках расположены на одинаковом расстоянии от рабочей поверхности, а стенки выполнены из материалов с соотношением коэффициентов теплопроводности 1,5-2.

Изготовление затравки кристаллизатора сплошной, а первой пары рабочих стенок - наклонными, второй пары - вертикальными улучшает ее захватывание, обжатие и проталкивание к выходу кристаллизатора. При этом исключается возможность ее выталкивания в обратном направлении и необходимость предложения давления на нее в направлении движения металла в начальный момент захватывания.

Установка затравки с зазором в кристаллизаторе между второй парой стенок облегчает проталкивание за счет заполнения зазора продеформированным металлом при его пластическом течении.

Изготовление стенок кристаллизатора из материалов с различной теплопроводностью при условии изготовления каналов во всех стенках на одинаковом расстоянии от поверхности объясняется необходимостью обеспечения одинаковой температуры поверхностей стенок по периметру кристаллизатора для исключения растрескивания заготовок за счет термических напряжений. Тепловые исследования работы кристаллизатора показали, что плотность теплового потока от металла в стенки второй пары "q2" превышает плотность теплового потока в стенки первой пары "q1" в 1,5-2 раза. Такое различие объясняется тем, что в процессе работы кристаллизатора стенки второй пары постоянно соприкасаются с поверхностью заготовки за счет их возвратно-поступательного движения, а стенки первой пары за счет их вращательного движения периодически отходят от металла при его проталкивании.

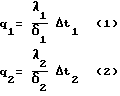

Плотность теплового потока в стенки кристаллизатора первой и второй пары соответственно определяется по выражениям

где λ1 и λ2 - соответственно коэффициенты теплопроводности материалов стенок, Δt1 и Δt2 - соответственно перепад температур в стенках первой и второй пары, δ1 и δ2 - расстояние от поверхности стенок до водоохлаждаемых каналов. Перепад температур в стенках определяется как Δt = tn-tk, где tn и tk - соответственно температура поверхностей стенок, граничащих с металлом, и поверхностей водоохлаждаемых каналов. При условии изготовления каналов на одинаковом расстоянии от поверхности стенок, то есть δ1= δ2= δ и необходимости Δt1= Δt2= Δt при соотношении уравнений (2) и (1) получаем:

Из соотношения (3) видно, что коэффициент теплопроводности материала стенок второй пары λ2 должен превышать коэффициент теплопроводности в стенках первой пары λ1 в 1,5-2 раза.

Уменьшение соотношения λ2/λ1< 1,5 приводит к тому, что температура поверхности стенок tn,2 второй пары будет недопустимо больше, чем температура поверхности стенок первой пары tn,1 То есть tn,2 > tn,1.

Увеличение соотношения λ2/λ1> 2 приводит к тому, что температура поверхности стенок второй пары tn,2 будет недопустимо меньше, чем температура поверхности стенок первой пары tn,1. Т.е. tn,2 < tn,1.

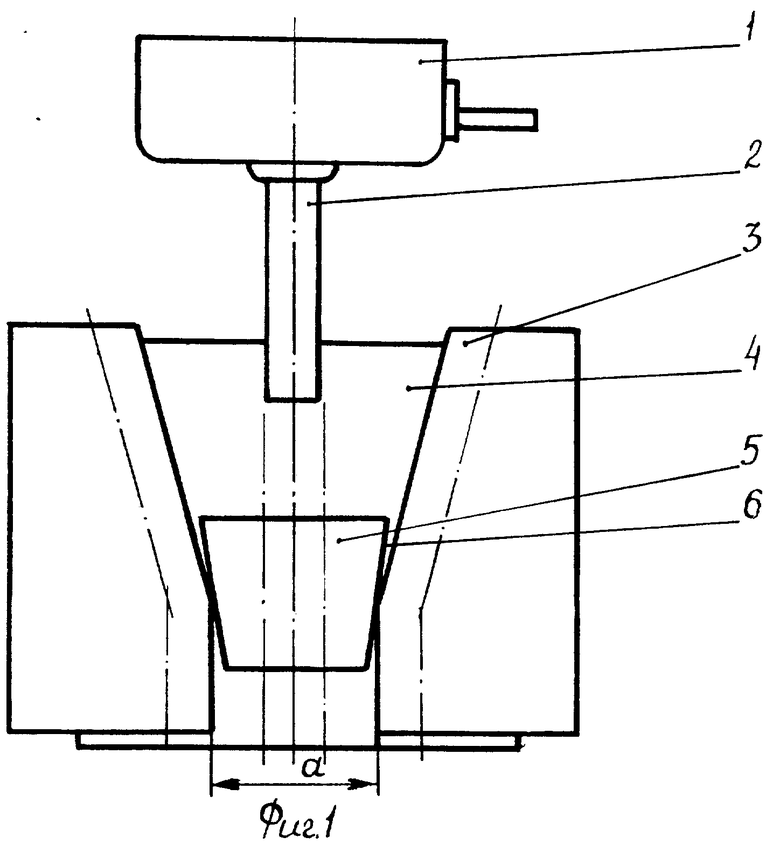

На фиг. 1 изображено заявляемое устройство; на фиг. 2 - то же, вид сверху.

Заявляемое устройство на фиг. 1 и 2 состоит из разливочной емкости 1 с погружным стаканом 2 и кристаллизатора с первой парой рабочих стенок 3, выполненных с верхним расширенным участком, и второй пары рабочих стенок 4, затравки 5 с первой парой рабочих стенок 6 с нижним суженным участком и второй парой вертикальных стенок 7, водоохлаждаемых каналов 8 и 9. В стенках кристаллизатора 3 и 4 водоохлаждаемые каналы 8 и 9 изготавливаются на одинаковом расстоянии от поверхности δ, а затравка 5 устанавливается с зазором Δδ между стенками 4 и 7.

Перед заливкой в кристаллизатор жидкого металла производится его разгон до рабочей скорости и разогрев стенок при проталкивании горячей затравки.

Способ осуществляется заявляемым устройством следующим образом.

Устанавливается в кристаллизатор нагретая до температуры t3=(0,5-0,8)tпл затравки 5 с зазором Δδ между стенками второй пары 4 и 7. Включается подача воды в каналы 8 и 9, и привод стенок кристаллизатора. При этом стенки 4 второй пары кристаллизатора совершают возвратно-поступательное движение, а стенки 3 первой пары, выполненные с верхним расширением участком, совершают вращательное движение с захватыванием стенок 6 с нижним суженным участком затравки 5 и проталкиванием ее вниз кристаллизатора. В процессе деформации затравки и пластического течения металла происходит уменьшение зазора Δδ между стенками 4 и 7 и разогрев поверхностей кристаллизатора. В момент выхода конца затравки с расширенного верхнего на вертикальный нижний участок стенок 3 и разгона кристаллизатора до рабочей скорости производится подача жидкого металла из разливочной емкости 1 через погружной стакан 2 в кристаллизатор. Первые порции жидкого металла частично затекают за стенки 6 затравки 5, обеспечивая их надежное сцепление и сваривание при совместной деформации на стенках 3 кристаллизатора. Изменением расхода металла из разливочной емкости 1 добиваются необходимого уровня заливки и его поддержания в процессе получения непрерывнолитых заготовок. Тепло охлаждения и кристаллизации металла отводится водой, поступающей в каналы 8 и 9 стенок 3 и 4 кристаллизатора. Изготовление стенок 3 и 4 из материалов с различной теплопроводностью обеспечивает одинаковую температуру поверхностей, контактирующих с заготовкой.

Изобретение предназначено для получения непрерывнолитых заготовок. Стенки кристаллизатора приводят в движение: одну пару - во вращательное, а другую - в возвратно-посту-пательное. После достижения рабочей скорости, позволяющей деформировать затравку и проталкивать ее через кристаллизатор, осуществляют подачу расплава. Затравку изготавливают из материала расплава и устанавливают в кристаллизаторе с зазором. Стенки кристаллизатора изготовлены из материалов с различной теплопроводностью. Соотношение коэффициентов теплопроводности материалов стенок второй и первой пары равняется 1,5-2 при изготовлении водоохлаждаемых каналов во всех стенках на одинаковом расстоянии от поверхности. Увеличивается производительность получения годных заготовок произвольной формы с улучшенным качеством поверхности и внутренней структурой. 2 с. и 3 з.п.ф-лы, 2 ил.

Авторы

Даты

1998-06-10—Публикация

1996-06-13—Подача