Изобретение относится к линейному производству, в частности к непрерывной разливке металлов.

Широко известен способ полунепрерывного вертикального литья труб, включающий заливку жидкого металла в кольцевое пространство между наружным и внутренним кристаллизаторами стержнем, извлечении затвердевающей заготовки [1, 2]

Общие недостатки, присущие полунепрерывному вертикальному литью труб, заключаются в следующем.

1. Жесткие требования к технологии разливки: строго заданная температура подаваемого в кристаллизатор металла, колебания уровня расплава в кристаллизаторе допускаются в пределах 5 10 мм от верхней отметки, равномерная заливка металла по периметру кристаллизатора, повышенные требования к охлаждению кристаллизатора, согласование скорости заливки металла и вытягивания заготовки.

2. Наличие холодных и горячих трещин, газовых раковин в заготовке, надрыв корочки.

3. Ограниченная толщина стенки трубы, составляющая 7 30 мм.

Наиболее близким к предложенному способу является способ получения двухслойной трубы [3] включающей заливку одного расплава на другой, причем полую цилиндрическую струю расплава подают при температуре, лежащей в интервале между точками ликвидуса и солидуса, в полость струи нагнетают аэрозоль, а на внешнюю поверхность подают коаксиально струю более легкоплавкого расплава, струю легкоплавкого расплава кристаллизуют, подавая на нее внешнюю поверхность коаксиально охлаждающую жидкость с точкой кипения, превышающей температуру теплового равновесия струй, а указанным струям сообщают одинаковые вдоль оси трубы линейные скорости.

Недостатками известного способа [3] является возможность получения только двухслойной трубы с ограниченной толщиной стенок, трудности управления процессом затвердевания на границе двух металлов за счет отсутствия необходимого давления их обжатия.

Заявляемый способ направлен на создание высокопроизводительного и ресурсосберегающего процесса получения непрерывнолитных полых биметаллических заготовок.

Технический результат, получаемый при осуществлении заявляемого способа заключается в следующем:

получении биметаллических полых заготовок с произвольной формой внутренней и наружной поверхности, различной толщины;

улучшении качества внутренней и наружной поверхности получаемой заготовки;

повышении производительности процесса получения заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача основного металла в пространство между гранями кристаллизатора и установленным в нем стержнем; введение вдоль стержня дополнительного металла, более легкоплавкого по сравнению с основным; совместное затвердевание металлов; калибровка поверхности полой биметаллической заготовки и ее вытягивание.

Отличительные признаки: дополнительный металл вводят в виде двух лент; сообщают паре вертикальных граней кристаллизатора возвратно-поступательное перемещение, а противоположной паре наклонных граней вращательное перемещение; обжатие на стержне вводимых лент и основного металла; количество основного металла Пm и количество дополнительного металла Пл составляет, соответственно, Пм 2,5 440% и Пл 60 97,5% общей массы получаемой биметаллической заготовки.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Введение дополнительного металла в виде двух лент вдоль стержня в кристаллизатор обеспечивает равномерное обжатие основного металла и лент по периметру стержня и возникновение прочного биметаллического соединения.

Сообщение паре вертикальных граней кристаллизатора возвратно-поступательного перемещения исключает приваривание к ним металла и уменьшает усилие, необходимое для проталкивания заготовки вниз кристаллизатора.

Сообщение противоположной паре наклонных граней кристаллизатора вращательного движения обеспечивает условие захвата, обжатия и проталкивания основного металла и лент вниз кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания заготовки, улучшается ее качество.

Изготовление поверхностей стержней и граней кристаллизатора необходимой конфигурации позволяет получать полые биметаллические заготовки произвольной формы и толщины.

Для наиболее распространенных биметаллических заготовок железо-алюминий, алюминий-свинец, медь-алюминий количество заливаемого жидкого металла и вводимой металлической ленты может быть определено по уравнению теплового баланса.

Для обеспечения надежного соединения деформируемого металла и вводимых лент температура ленты tл должна быть не менее 0,5 температуры плавления металла ленты, то есть tл ≥ 0,5 t

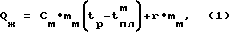

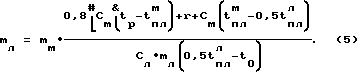

Тепло заливаемого в кристаллизатор жидкого металла определяется по выражению:

где Cм удельная теплоемкость металла,

mм массовый секундный расход разливаемого металла,

tp температура разливаемого металла, определяется как tр = t

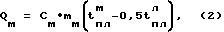

Тепло охлаждения твердого металла определяется как:

t

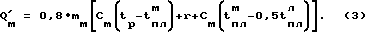

Сложив выражения (1) и (2) и учитывая, что 20% тепла отводится стенками кристаллизатора в систему охлаждения, получим выражение количества тепла отданного разливаемым металлом вводимой ленте:

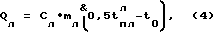

Тепло, забираемое лентой, определяется как:

где Cл удельная теплоемкость металла вводимой ленты,

mл массовый секундный расход ленты,

t0 20oC начальная температура ленты.

Приравняв выражения (3) и (4), получим выражение для массового секундного расхода вводимой в кристаллизатор ленты в зависимости от расхода разливаемого металла:

Для определения доли подаваемого в кристаллизатор металла и ленты запишем выражение

mм + mл 1

Совместное решение уравнений (5) и (6) позволяет определить процентное содержание в получаемой заготовке разливаемого металла и металла ленты.

После подстановки в выражение (5) исходных данных для основных разливаемых металлов и металлов вводимых лент:

алюминия: tпл 660oC, C 896 Дж/ке oC, r 395 КДж/кг, Δt=60°C;

меди: tпл 1083oC, C 383 Дж/кг oC, r 209,3 КДж/кг, Δt=67°C;

железа: tпл 1537oC, C 452 Дж/кг oC, r 272 КДж/кг, Δt=13°C;

свинца: tпл 327oC, C 129 Дж/кг oC, r 23 КДж/кг,

получим необходимое процентное содержание количества заливаемого в кристаллизатор жидкого металла Пм и количество металла вводимых лент Пл по отношению к массе получаемой заготовки.

Для биметалла железо-алюминий (лента):

Пм 30% Пл 70%

Для биметалла алюминий-свинец (лента):

Пм 2,5% Пл 97,5%

Для биметалла медь-алюминий (лента):

Пм 440% Пл 60%

В результате для основных получаемых биметаллических заготовок количество вводимой ленты составляет Пл 60 97,5% а разливаемого металла Пм 2,5 40% по отношению к общей массе получаемой биметаллической заготовки.

Увеличение процентного содержания количества металла вводимых в кристаллизатор лент Пл > 60 97,5% и Пм <2,5 40% приводит к захолаживанию металла, то есть не выполняется условие tл > 0,5t

Уменьшение процентного содержания количества металла вводимых лент Пл <60 97,5% и Пм > 2,5 40% с одной стороны, может привести к подпалавлению ленты и растворению обжимаемого металла, что уменьшает прочность заготовки на границе двух металлов, а с другой стороны, приводит к повышению тепловой нагрузки на кристаллизатор и стержень, в результате возникает необходимость повышения эффективности их охлаждения.

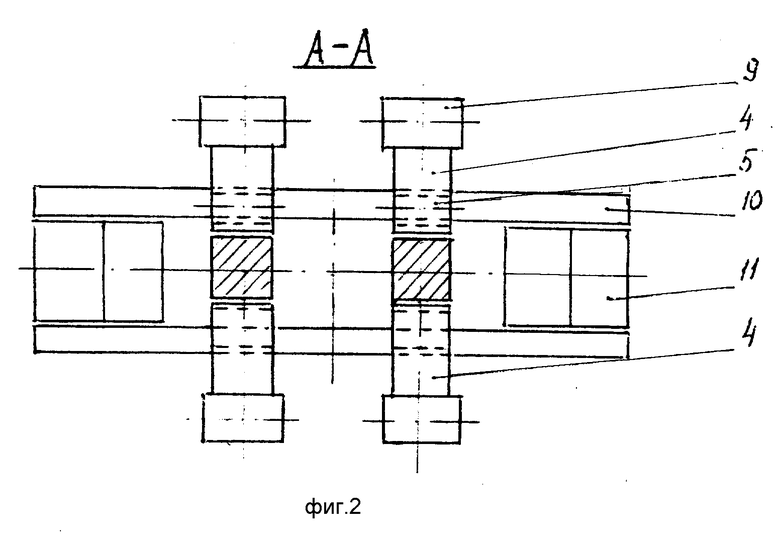

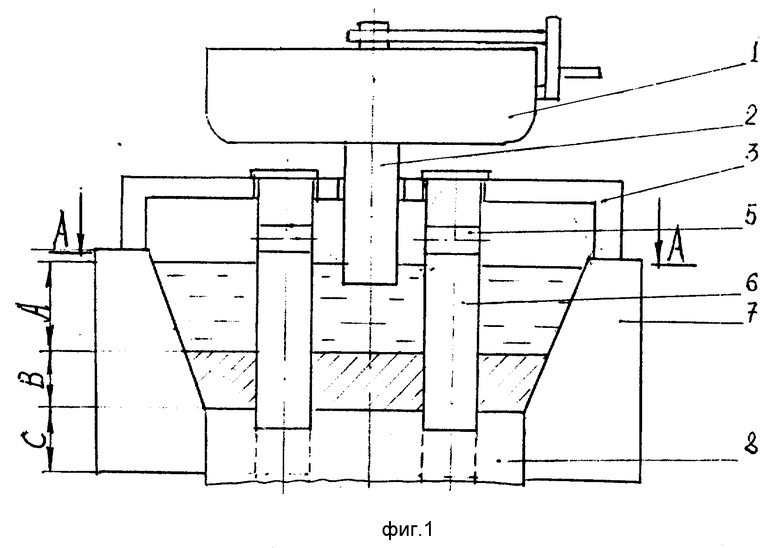

На фиг. 1 и 2 представлено устройство, предназначенное для реализации заявляемого способа, где: 1 разливочный ковш со стопором, 2 погружной стакан, 3 придерживающие стойки, 4 лента, 5 направляющий ролик, 6 - стержень, 7 кристаллизатор, 8 заготовка, 9 барабан с лентой, 10 - вертикальные грани кристаллизатора, 11 наклонные грани. Буквами A, B, C соответственно обозначено: A высота зоны жидкого металла в кристаллизаторе, B высота зоны обжатия, C высота калибровочного участка.

Способ осуществляется следующим образом. Предварительно в кристаллизатор вдоль стержней 6 заводятся до зоны обжатия B ленты 4 и вставляется в калибровочный участок C затравка, обеспечивающая сцепление с заливаемым металлом.

Поднимается стопор и жидкий металл 1 через погружной стакан 2 поступает в кристаллизатор 7 с размещенными в нем на стойках 3 стержни 6. После заполнения металлом зоны обжатия B, кристаллизатор включается в работу. При этом наклонные грани 11 совершают сложное вращательное движение с обжатием металла и его выталкиванием, а вертикальные грани 10 возвратно-поступательное движение. Одновременно с работой кристаллизатора включается привод барабанов 9 и подача ленты 4 через направляющий ролик 5 вдоль стержня 6. Для обеспечения равномерного обжатия затвердевающего металла в зоне B жидкий металл заполняет зону A и постоянно поддерживается в ней на заданной высоте. В процессе обжатия жидкого металла и лент 4 между гранями 10 и 11 со стержнем 6 происходит выталкивание формирующейся биметаллической заготовки на калибровочный участок C кристаллизатора, где заготовка приобретает определенную форму наружной и внутренней поверхности.

Источники информации

1. Хахалин Б.Д. Семко В.И. Смоляков А.Н. и др. Труболитейное производство. М. Металлургия, 1977, с. 244.

2. Тутов В. И. Гринберг В.А. Земсков И. В. Вертикальное непрерывное литье заготовок // Литейное производство. 1983, N 4, с. 28 29.

3. Авт. свид. СССР N 908488, кл. B 22 D 11/00. Способ получения двухслойной трубы и устройство для его осуществления /Копань В. С. Рево С. Л. опубл. 28.02.82. бюл. N 8.

4. Кипарисов С.С. Либенсон Г.А. Порошковая металлургия. 3-е изд. перераб, М. Металлургия, 1991. с. 432.

Использование: область металлургии, конкретнее создание высокопроизводительного и ресурсосберегающего процесса получения непрерывнолитных полых биметаллических заготовок. Сущность изобретения: в способе получения непрерывнолитных полых биметаллических заготовок, включающем подачу основного металла в пространство между гранями кристаллизатора и установленным в нем стержнем, введение вдоль стержня дополнительного металла, более легкоплавкого по сравнению с основным, совместное затвердевание металлов, калибровку поверхности полой биметаллической заготовки и ее вытягивание, дополнительный металл вводят в виде двух лент, сообщают паре вертикальных граней кристаллизатора возвратно-поступательное перемещение, а противоположной паре наклонных граней - вращательное перемещение и осуществляют обжатие на стержне вводимых лент и основного металла, при этом количество основного металла Пм и количество дополнительного металла Пл составляет, соответственно, Пм = 2,5 - 40% и Пл = 60 - 97,5% общей массы получаемой биметаллической заготовки. 2 ил.

Способ получения непрерывнолитых полых биметаллических заготовок, включающий подачу основного металла в пространство между гранями кристаллизатора и установленным в нем стержнем, введение вдоль стержня дополнительного металла, более легкоплавкого по сравнению с основным, совместное затвердевание металлов, калибровку поверхности одной биметаллической заготовки и ее вытягивание, отличающийся тем, что дополнительный металл вводят в виде двух лент, сообщают паре вертикальных граней кристаллизатора возвратно-поступательное перемещение, а противоположной паре наклонных граней вращательное перемещение, и осуществляют обжатие на стержне вводимых лент и основного металла, при этом количество основного металла Пм и количество дополнительного металла Пл составляет соответственно Пм 2,5 40% и Пл 60 97,5% общей массы получаемой биметаллической заготовки.

| Способ получения двухслойной трубы и устройство для его осуществления | 1980 |

|

SU908488A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-20—Публикация

1995-03-07—Подача