Изобретение относится к металлургии, в частности к непрерывной разливке с одновременной деформацией заготовок из труднодеформируемых металлов и сплавов.

Известен способ непрерывной разливки металла [1. Патент N 2077766 RU. Способ непрерывной разливки металла и установка для его осуществления. В.В. Стулов, В. И.Одиноков. Опубл. 20.04.97. Бюл. N 11], заключающийся в заливке жидкого металла в кристаллизатор, введение в него двух лент, формировании заготовки и ее непрерывном вытягивании, причем ленты вводят в кристаллизатор перед заливкой металла с последующим их разогревом и плавлением, формирование заготовки осуществляют с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании, а ленты изготовлены из материала разливаемого металла.

Недостатки способа [1] заключаются в том, что расплавление вводимых в кристаллизатор лент не позволяет использовать металл лент в качестве корочки заготовки. Кроме этого, формирование корочки на всех стенках кристаллизатора затрудняет получение заготовок из труднодеформируемых сплавов по причине их растрескивания на границах фронтов кристаллизации.

Наиболее близким к предлагаемому способу получения непрерывнолитых деформированных заготовок является способ получения заготовок [2. Патент N 2112622 RU. Способ получения непрерывнолитых заготовок и устройство для его осуществления. В. В. Стулов, В. И. Одиноков. Опубл. 10.06.98. Бюл. N 16], включающий введение затравки в вертикальный кристаллизатор, состоящий из двух пар противоположно расположенных стенок с расширяющейся в верхней части рабочей полостью, подачу в него расплава, формирование затвердевшей корочки заготовки с деформированием и проталкиванием затравки и заготовки из кристаллизатора, стенки которого приводят в движение, сообщая одной паре стенок вращательное движение, а другой - возвратно-поступательное движение.

Недостатком известного способа получения непрерывнолитых заготовок являются трудности управления процессом деформирования металла при срастании корочек по периметру кристаллизатора, приводящее к растрескиванию и обрыву продукции.

Заявляемый способ направлен на создание высокопроизводительного процесса получения непрерывнолитых деформированных заготовок из металлов и сплавов с различной пластичностью.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в

- повышении производительности процесса получения непрерывнолитых деформированных заготовок;

- увеличении выхода годных заготовок;

- улучшении качества поверхности и внутренней структуры заготовок;

- получении профильных заготовок из труднодеформируемых сплавов.

Желаемый технический результат достигается тем, что вводят заготовку в вертикальный кристаллизатор, состоящий из двух пар противоположно расположенных стенок, одной паре стенок кристаллизатора сообщают вращательное движение, а другой - возвратно-поступательное движение, с расширяющейся в верхней части рабочей полостью; подают в кристаллизатор расплав; вводят две ленты вдоль стенок первой пары, формируют затвердевшую корочку заготовки; деформируют и проталкивают затравку и заготовку из кристаллизатора; вдоль первой пары стенок вводят ленты из материала разливаемого металла без их плавления; формирование затвердевшей корочки заготовки осуществляется только на стенках второй пары, совершающей возвратно-поступательное движение, с деформированием заготовки на стенках первой пары, стенки первой пары кристаллизатора перед разливкой разогревают до температуры t = (0,65-0,8)tпл, где tпл - температура плавления разливаемого металла, а деформирование заготовки осуществляют после срастания корочек в расширяющейся верхней части рабочей полости кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Введение в кристаллизатор вдоль стенок первой пары лент из материала разливаемого металла без их плавления позволяет, с одной стороны, обеспечить защиту от преждевременного износа и намораживания разливаемого металла, а с другой стороны, выполняют роль корочки заготовки и предотвращают выливание расплава.

Формирование затвердевшей корочки заготовки только на стенках второй пары, совершающей возвратно-поступательное движение, позволяет, с одной стороны, уменьшить количество одновременно сращивающихся фронтов кристаллизации с 5 (при формировании корочки на стенках первой и второй пары) до 1, а соответственно уменьшить вероятность растрескивания заготовки по границе одного из фронтов кристаллизации. С другой стороны, формирование корочки заготовки, а соответственно кристаллитов только на стенках второй пары позволяет регулировать их размеры и свойства металла в широких пределах, так как деформирование металла осуществляется на стенках первой пары в направлении, перпендикулярном росту кристаллитов. В результате изменения степени деформации металла добиваются получения заготовки с заданной плотностью упаковки кристаллитов, то есть с особыми физическими свойствами. Разогрев стенок первой пары кристаллизатора до температуры t < 0,65 • tпл (где tпл - температура плавления разливаемого металла) приводит к переохлаждению вводимой ленты и намораживанию на ней корочки металла, ухудшающей процесс деформации заготовки.

Разогрев стенок первой пары кристаллизатора до температуры t > 0,8 • tпл приводит соответственно к разогреву лент и увеличению вероятности их разрыва с выливанием расплава.

Деформирование заготовки после срастания корочек в расширяющейся верхней части рабочей полости кристаллизатора позволяет регулировать степень обжатия заготовки в широких пределах за счет изменения уровня заливки расплава.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [2, 3].

Известная установка для непрерывного литья заготовок [3. Патент N 2086347. Установка для непрерывного литья заготовок. В.В.Стулов, В.И.Одиноков. Опубл. 10.08.97. Бюл. N 22] содержит разливочный ковш со стаканом, кристаллизатор и барабаны для ввода двух лент, средство для прижатия лент к поверхности стенок.

Недостаток установки [3] заключается в невозможности обеспечить разогрев только стенок первой пары до заданной температуры, а также обеспечить термостабилизацию температуры рабочей поверхности в процессе разливки.

Наиболее близким к предложенному устройству является устройство для получения непрерывнолитых заготовок [2], содержащее разливочный ковш с погружным стаканом, вертикальный кристаллизатор, состоящий из двух пар стенок с продольными водоохлаждаемыми каналами в них, стенки первой пары которого выполнены в верхней части расширяющимися под углом наклона к вертикали 10o с возможностью совершать вращательные движения, а стенки второй пары выполнены с возможностью совершать возвратно-поступательное движения, и затравку.

Недостаток устройства [2] заключается в том, что выполнение в стенках первой пары продольных водоохлаждаемых каналов приводит к переохлаждению поверхности стенок и формированию на ней корочки заготовки, ухудшающей процесс деформации с растрескиванием заготовки. Кроме этого, отсутствие системы автоматического регулирования температуры поверхности стенок первой пары не позволяет управлять процессом деформации металла.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении надежности его работы.

Желаемый технический результат достигается тем, что устройство содержит разливочный ковш с погружным стаканом, барабаны с лентами, вертикальный кристаллизатор, состоящий из двух пар стенок с продольными водоохлаждаемыми каналами в них, причем стенки первой пары кристаллизатора выполнены в верхней части расширяющимися под углом наклона к вертикали 10o с возможностью совершать вращательные движения; стенки второй пары кристаллизатора выполнены с возможностью совершать возвратно-поступательные движения; средство для прижатия лент к поверхности стенок первой пары, затравку, термопары в первой паре стенок и систему автоматического регулирования температуры поверхности стенок; нагревательные элементы в стенках первой пары, подключенные в систему автоматического регулирования температуры поверхности стенок, при этом продольные водоохлаждаемые каналы выполнены только во второй паре стенках кристаллизатора, а первая пара стенок кристаллизатора представляет собой тепловые трубы.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение продольными водоохлаждаемых каналов только в стенках второй пары кристаллизатора позволяет формировать на ней корочку заготовки.

Выполнение стенок первой пары кристаллизатора в виде тепловых труб [4] позволяет термостабилизировать температуру поверхности в заданном диапазоне, что исключает возможность ее переохлаждения и перегрева, а также ограничивает возможности роста корочки заготовки [4. Тепловые трубы с металловолокнистыми капиллярными структурами. Семена М.Г., Гершуни А.Н., Зарипов В.К. : Вища школа. Головное изд-во, 1984. 215 с.].

Установка в стенках первой пары термопар, подключенных в систему автоматического регулирования температуры их поверхности, позволяет регулировать режимы работы тепловых труб и добиваться получения заданных значений температур стенок в начале разливки и на протяжении всего процесса.

Установка в стенках первой пары электрических нагревательных элементов, подключенных в систему автоматического регулирования температуры поверхности стенок, обеспечивает разогрев стенок перед разливкой металла до необходимой температуры и ограничивает рост корочки при заливке расплава.

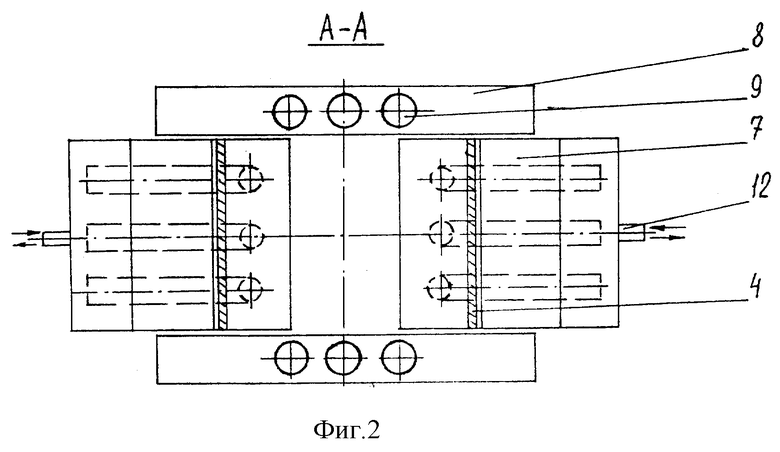

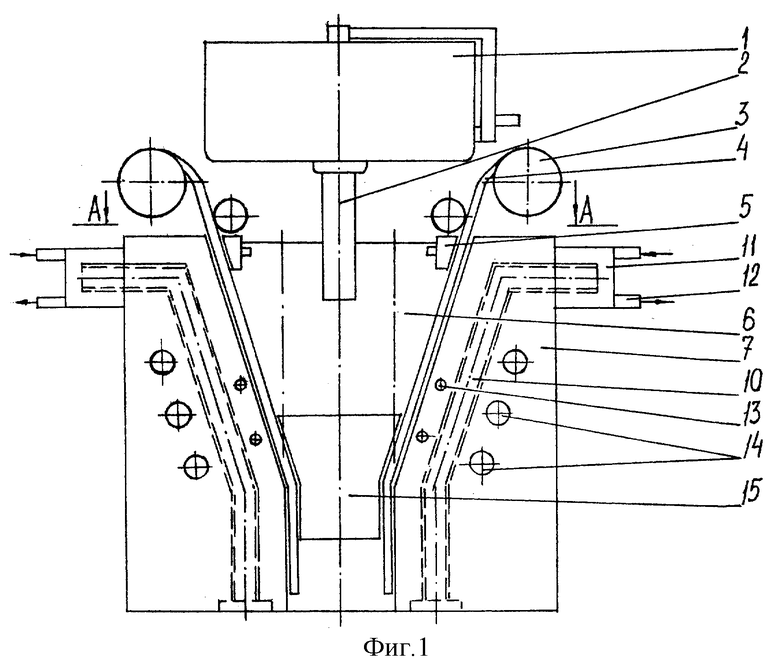

На фиг. 1 приведен внешний вид заявляемого устройства, на фиг. 2 - сечение А-А на фиг. 1.

Заявляемое устройство состоит из разливочного ковша 1 с погружным стаканом 2, барабанов 3 с лентой 4, средства 5 для прижатия лент к поверхности стенок, вертикального кристаллизатора 6 со стенками первой пары 7, выполненными в верхней части расширяющимися, и стенками 8 второй пары с продольными водоохлаждаемыми каналами 9. В стенках 7 первой пары установлены тепловые трубы 10, в зоне конденсации которых размещен коллектор 11 с патрубками 12 для подвода и отвода охлаждающей воды, термопары 13, нагревательные электрические элементы 14 и затравка 15.

Перед началом разливки металла в кристаллизатор 6 заводятся вдоль стенок 7 первой пары ленты 4, устанавливается между лентами затравка 15 и включаются нагревательные элементы 14. Показания температуры стенок непрерывно фиксируются термопарами 13. После достижения поверхности стенок 7 температуры t = (0,65-0,8) • tпл и запуска тепловых труб 10 системой автоматического регулирования происходит отключение электрических нагревательных элементов 14, устройство готово к разливке.

Способ осуществляется заявляемым устройством следующим образом.

Жидкий металл из разливочной емкости 1 через погружной стакан 2 поступает в кристаллизатор 6 и заполняет его.

Одновременно с заливкой металла включают подачу охлаждающей воды в коллектор 11 через патрубок 12 и в продольные водоохлаждаемые каналы 9 стенок 8. После достижения расплавом определенного уровня и формирования корочек на стенках 8 второй пары с их срастанием в расширяющейся верхней части рабочей полости кристаллизатор 6 включается в работу. При этом стенки 7 первой пары совершают вращательные движения с обжатием заготовки и лент, а стенки 8 второй пары - возвратно-поступательное движение с выталкиванием затравки 15 и заготовки из кристаллизатора 6. В процессе разливки металла ленты 4 с барабанов 3 непрерывно подаются вдоль стенок 7 первой пары через средства 5 для их прижатия к поверхности стенок. Система автоматического регулирования температуры поверхности стенок на основании показаний термопар 13 обеспечивает в процессе разливки поддержание температуры стенки 7 в пределах t = (0,65-0,8) • tпл за счет уменьшения или увеличения расхода охлаждающей воды, подаваемой в коллектор 11 с тепловыми трубами 10.

Изобретение относится к металлургии. Предложены способ и устройство для получения непрерывнолитых деформированных заготовок. Одна пара стенок кристаллизатора выполнена в верхней части расширяющейся и с возможностью совершения вращательного движения. Другая пара стенок - с возможностью совершения возвратно-поступательного движения. В кристаллизатор вводят затравку и подают расплав. Вдоль первой пары стенок вводят две ленты из материала разливаемого металла без их плавления при помощи барабанов и средств прижатия лент. Продольные водоохлаждаемые каналы выполнены только во второй паре стенок кристаллизатора. Стенки первой пары выполнены в виде тепловых труб и снабжены термопарами и системой автоматического регулирования температуры стенок. Техническим результатом является повышение производительности, увеличение выхода годных заготовок, улучшение качества поверхности заготовок, повышение надежности работы устройства. 2 с. и 2 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112622C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| Способ непрерывного литья | 1973 |

|

SU452413A1 |

| US 4438803 A, 27.03.1984 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077766C1 |

| Семена М.Г | |||

| и др | |||

| Тепловые трубы с металловолокнистыми капиллярными структурами | |||

| - Киев: ВИЩА ШКОЛА, ГОЛОВНОЕ ИЗД-ВО, 1984, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

Авторы

Даты

2000-06-27—Публикация

1998-12-01—Подача