Изобретение относится к металлургии, преимущественно к непрерывной разливке труднодеформируемых металлов.

Известен способ получения непрерывнолитых биметаллических заготовок [1. Патент N 2086346 RU. Способ получения непрерывнолитых биметаллических заготовок и устройство для его осуществления /В.В.Стулов, В.И.Одиноков. Опубл. 10.08.97. Бюл. N 22], включающий заливку в кристаллизатор основного жидкого металла, формирование корочки на стенках кристаллизатора, подачу в кристаллизатор ленты из другого металла в твердом состоянии и затвердевание биметаллической заготовки, причем кристаллизатор выполняют с двумя парными вертикальными и двумя парными с наклонным верхним и вертикальным нижним участками, стенками, первым из которых сообщают возвратно-поступательное движение, а вторым - вращательное движение, сформированную корочку разрушают на наклонных стенках кристаллизатора, ленту из другого металла подают после разрушения корочки и предварительного обжатия основного металла в двухфазном состоянии, затем осуществляют дополнительное обжатие двух слоев металлов в твердом состоянии, калибрование поверхности затвердевшей биметаллической заготовки и ее выталкивание из кристаллизатора.

Недостатком известного способа является необходимость предварительного получения ленты определенной толщины и ширины. Кроме этого, недостатком способа [1] является невозможность получения биметаллического соединения с определенной длиной деформированных заготовок.

Предложенный способ направлен на создание высокопроизводительного процесса получения биметаллических заготовок из разливаемых металлов.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Повышении производительности процесса.

2. Получении биметаллического соединения с заданной длиной деформированных заготовок из двух металлов.

3. Повышении прочности биметаллического соединения.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: заливка в кристаллизатор жидкого металла; формирование корочки на стенках кристаллизатора; кристаллизатор выполнен с первой парой вертикальных стенок и второй парой стенок с наклонным верхним и вертикальным нижним участками; первой паре стенок сообщают возвратно-поступательное движение, а второй паре стенок - вращательное движение; предварительное обжатие металла в двухфазном состоянии; калибрование поверхности затвердевшей биметаллической заготовки и ее выталкивание из кристаллизатора.

Отличительные признаки: в кристаллизатор попеременно ведут заливку двух металлов в жидком состоянии до получения заготовки определенной длины; формирование корочки осуществляют только на наклонном верхнем участке второй пары; уровень заливки первого жидкого металла доводят до максимального значения с прекращением его подачи и выдавливанием расплава в направлении разливки с оголением корочек вдоль стенок второй пары на наклонном верхнем участке; заливка второго жидкого металла в пространство между корочками заготовки с дополнительным обжатием двух слоев металлов; получение заготовок определенной длины для каждого из двух металлов осуществляют на различных скоростях разливки.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Попеременная заливка в кристаллизатор двух металлов в жидком состоянии обеспечивает возможность получения биметаллических заготовок определенной длины от границы биметаллического соединения и исключается необходимость применения металлических лент.

Формирование корочки только на наклонном верхнем участке стенок второй пары исключает вероятность растрескивания заготовки из труднодеформируемого металла на границах фронтов кристаллизации по причине отсутствия корочки со стороны вертикальных стенок. Кроме этого, создаются благоприятные условия для последующего протекания процесса (дополнительное обжатие двух слоев металлов).

Доведения уровня заливки первого жидкого металла до максимального значения с прекращением его подачи обеспечивает получение корочки на наклонном верхнем участке стенок второй пары максимальной протяженности и создает возможность последующего заданного направления протекания процесса разливки.

Выдавливание расплава в направлении разливки с оголением корочек вдоль стенок второй пары на наклонном верхнем участке обеспечивает возможность заливки в кристаллизатор на определенную глубину второго жидкого металла.

Заливка второго жидкого металла в пространство между корочками заготовки обеспечивает возможность получения надежного биметаллического соединения с получением заготовок определенной длины.

Дополнительное обжатие двух слоев металлов повышает прочность биметаллического соединения и обеспечивает возможность повышения производительности разливки.

Получение заготовок определенной длины для каждого из металлов на различных скоростях разливки создает благоприятные условия для кристаллизации каждого из металлов с последующей деформацией заготовки.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1. Патент N 2086346 RU]. Известное устройство для получения непрерывнолитых биметаллических заготовок содержит разливочную емкость со средством для дозирования металла, водоохлаждаемый кристаллизатор и ленту с механизмом ее подачи, причем кристаллизатор имеет две парные вертикальные стенки, выполненные с возможностью возвратно-поступательного движения, и две парные стенки с наклонным верхним и вертикальным нижним участками, выполненные с возможностью вращательного движения и с щелевым отверстием в верхнем наклонном участке стенок.

Недостатки известного устройства [1] заключаются в невозможности попеременной заливки в кристаллизатор двух металлов и отсутствии сведений о средстве для дозирования металла и его расположении в кристаллизаторе. Кроме этого, отсутствие датчиков уровня заливки расплава в кристаллизатор и скорости движения заготовки с системой автоматического регулирования процессом разливки не позволяют получить качественные деформированные биметаллические заготовки.

Наиболее близким к заявляемому устройству является устройство для непрерывной разливки заготовок [2. Патент N 2077409 RU. Устройство для непрерывной разливки заготовок /В.В.Стулов, В.И.Одиноков. Опубл. 20.04.97. Бюл. N 11] , содержащее кристаллизатор с широкими и узкими стенками, выполненными с возможностью перемещения, одна пара из которых расположена вертикально, а другая - под углом к вертикали, промежуточный ковш с погружным разливочным глуходонным стаканом, в нижней части боковой поверхности которого выполнены напротив друг друга сквозные отверстия для выпуска металла, оси которых параллельны наклонным стенкам кристаллизатора и составляют с его горизонтальной плоскостью 5-10o, а внутренняя форма отверстий спрофилирована по закону y= 0,5•x m, где m = 2, 3, 4.

Устройство для непрерывной разливки заготовок [2] имеет все перечисленные недостатки, присущие устройству [1]. Кроме этого, отсутствие сведений о конструктивном исполнении первой пары вертикальных стенок кристаллизатора дополнительно уменьшает вероятность получения качественных деформированных биметаллических заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении надежности работы устройства.

2. Управлении процессом разливки в широких пределах.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: водоохлаждаемый кристаллизатор с первой парой вертикальных стенок, выполненных с возможностью возвратно-поступательного движения, и второй парой стенок с наклонным верхним и вертикальным нижним участками, выполненных с возможностью вращательного движения; разливочная емкость с погружным глуходонным стаканом; в нижней части боковой поверхности стакана выполнены напротив друг друга сквозные отверстия, оси которых параллельны стенкам второй пары и составляют с его горизонтальной плоскостью угол 5-10o; внутренняя форма отверстий стакана спрофилирована по закону y= 0,5•xm, где m = 2, 3, 4.

Устройство для непрерывной разливки заготовок [2] имеет все перечисленные недостатки, присущие устройству [1]. Кроме этого, отсутствие сведений о конструктивном исполнении первой пары вертикальных стенок кристаллизатора дополнительно уменьшает вероятность получения качественных деформированных биметаллических заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении надежности работы устройства.

2. Управлении процессом разливки в широких пределах.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: водоохлаждаемый кристаллизатор с первой парой вертикальных стенок, выполненных с возможностью возвратно-поступательного движения, и второй парой стенок с наклонным верхним и вертикальным нижним участками, выполненных с возможностью вращательного движения; разливочная емкость с погружным глуходонным стаканом; в нижней части боковой поверхности стакана выполнены напротив друг друга сквозные отверстия, оси которых параллельны стенкам второй пары и составляют с его горизонтальной плоскостью угол 5-10o; внутренняя форма отверстий стакана спрофилирована по закону y= 0,5•xm, где m = 2, 3, 4.

Отличительные признаки: разливочная емкость состоит из двух камер с двумя погружными глуходонными стаканами; разливочная емкость выполнена с возможностью перемещения в горизонтальной и вертикальной плоскостях; первая пара вертикальных стенок кристаллизатора выполнена неохлаждаемой; на рабочей поверхности каждой из вертикальных стенок первой пары установлены сменные вставки, выполненные из материала с низким значением коэффициента теплопроводности; перед входом в кристаллизатор установлен оптический датчик уровня заливки расплава; под кристаллизатором установлен датчик скорости движения заготовки и система автоматического регулирования процессом разливки.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Изготовление разливочной емкости из двух камер с двумя погружными глуходонными стаканами позволяет раздельно заливать в нее два металла.

Выполнение разливочной емкости с возможностью перемещения в горизонтальной и вертикальной плоскостях позволяет устанавливать одну из камер с необходимым металлом над кристаллизатором для выполнения разливки.

Выполнение первой пары вертикальных стенок кристаллизатора неохлаждаемыми устраняет возможность формирования вдоль стенок корочки заготовки и обеспечивает возможность деформации корочек только на наклонном верхнем участке стенок второй пары.

Установка на рабочей поверхности каждой из вертикальных стенок первой пары сменных вставок устраняет необходимость замены самих стенок по причине износа рабочей поверхности, то есть увеличивается срок их эксплуатации и уменьшается время подготовки кристаллизатора к разливке металла.

Выполнение сменных вставок из материала с низким значением коэффициента теплопроводности уменьшает количество тепла, отводимого холодной стенкой в начале разливки, и устраняется приваривание металла к поверхности сменной вставки.

Установка перед выходом в кристаллизатор оптического датчика уровня заливки расплава позволяет непрерывно контролировать уровень металла и обеспечивает возможность автоматизации процесса.

Установка под кристаллизатором датчика скорости движения заготовки обеспечивает возможность получения деформированной заготовки из каждого металла и биметаллического соединения на определенной скорости разливки, обеспечивающей достижение положительного результата.

Наличие системы автоматического регулирования разливки металлов позволяет выполнять операции в строго заданной последовательности по разработанной программе и получать качественные деформированные биметаллические заготовки.

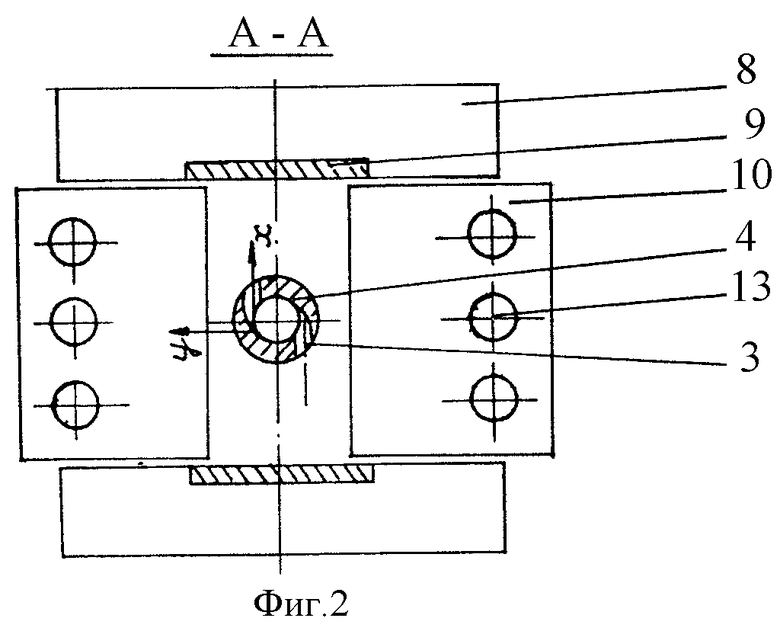

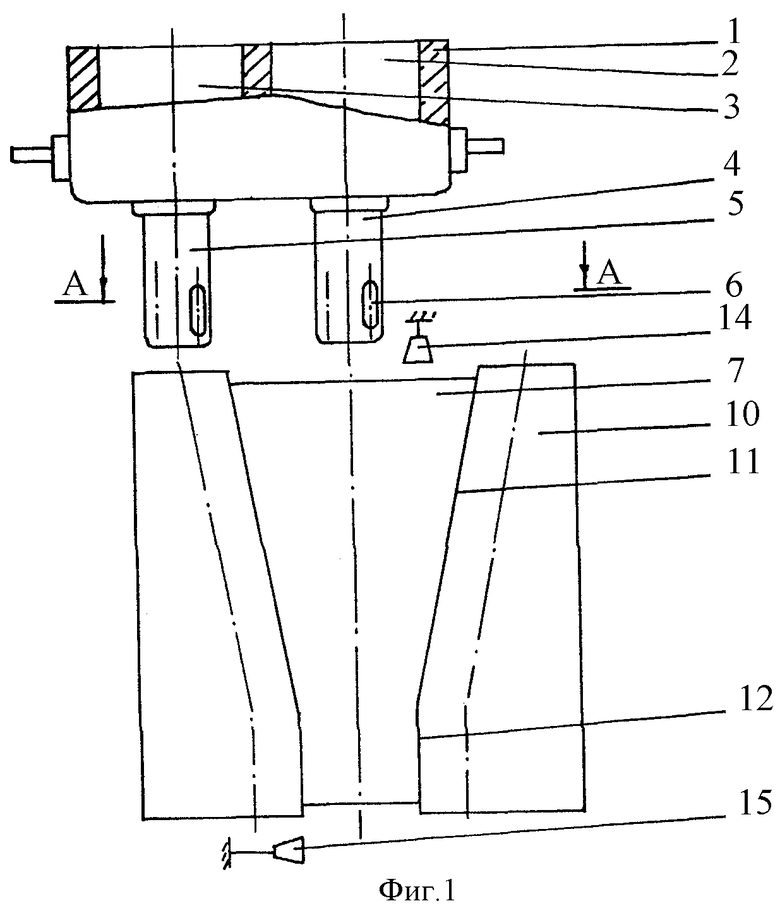

На фиг. 1 приведен внешний вид заявляемого устройства, на фиг. 2 - сечение А-А фиг. 1.

Устройство на фиг. 1 и 2 состоит из разливочной емкости 1 с камерами 2 и 3, двух погружных глуходонных стаканов 4 и 5 со сквозными отверстиями 6, водоохлаждаемого кристаллизатора 7 с первой парой вертикальных стенок 8 со сменными вставками 9 и второй парой стенок 10 с наклонным верхним участком 11 и вертикальным нижним участком 12 водоохлаждаемых каналов 13, оптического датчика 14 уровня заливки расплава, датчика скорости движения заготовки 15 и системы автоматического регулирования процессом разливки. Сменные вставки 9 устанавливаются в вертикальных стенках 8 в специальных пазах при сборке кристаллизатора. Оси сквозных отверстий 6 стаканов устанавливаются параллельно стенкам 10 второй пары. Перед разливкой металла над кристаллизатором 7 устанавливается камера 2 с погружным глуходонным стаканом 4, включается подача воды в водоохлаждаемые каналы 13 стенок 10 второй пары. Для предотвращения выливания расплава в кристаллизатор устанавливается специальное приспособление - затравка.

Первый жидкий металл из камеры 2 разливочной емкости 1 через погружной глуходонный стакан 4 со сквозными отверстиями 6 поступает в кристаллизатор 7 и заполняет его. После достижения расплавом определенного уровня заливки и формирования корочки заготовки на наклонном верхнем участке 11 стенок 10 второй пары кристаллизатор 7 включается в работу. При этом первая пара вертикальных стенок 8 со сменными вставками 9 совершают возвратно-поступательное движение с выталкиванием заготовки, а вторая пара стенок 10 совершает вращательное движение с обжатием металла на наклонном верхнем участке 11 и калиброванием поверхности заготовки на вертикальном нижнем участке 12. После получения заготовки определенной длины уровень заливки первого жидкого металла доводят до максимального значения с прекращением его подачи из камеры 2 разливочной емкости 1. Далее приступают к получению биметаллического соединения и заготовки из второго металла. Для этого разливочную емкость 1 смещают вправо и устанавливают над кристаллизатором 7 камеру 3 со вторым жидким металлом. После выдавливания расплава первого металла в направлении разливки с оголением корочек вдоль стенок 10 второй пары включают подачу в кристаллизатор второго жидкого металла из камеры 3 через погружной глуходонный стакан 5 со сквозными отверстиями 6. В процессе разливки металлов оптический датчик 14 уровня заливки расплава контролирует положение металла в кристаллизаторе 7, а система автоматического регулирования процессом разливки обеспечивает поддержание уровня расплава на заданном горизонте. Датчик скорости движения заготовки 15 с системой автоматического регулирования процессом разливки позволяет получать заготовки из двух металлов на различных заданных скоростях.

После дополнительного обжатия двух слоев металлов с получением биметаллического соединения и заготовок из второго металла определенной длины процесс повторяется.

Изобретение относится к металлургии, конкретнее к непрерывной разливке труднодеформируемых металлов. Разливочная емкость состоит из двух камер с двумя погружными глуходонными стаканами и выполнена с возможностью перемещения в горизонтальной и вертикальной плоскостях. Одна пара стенок выполнена вертикальной (ВПС). Вторая пара стенок выполнена наклонной в верхней части (НПС). ВПС - неохлаждаемые и на рабочей поверхности установлены сменные вставки. В кристаллизатор попеременно ведут заливку двух металлов в жидком состоянии до получения заготовки определенной длины. Формирование корочки осуществляют только на наклонном верхнем участке (НПС). Уровень заливки первого жидкого металла доводят до максимального значения с прекращением его подачи и выдавливанием расплава в направлении разливки с оголением корочек вдоль стенок второй пары на наклонном верхнем участке. Затем осуществляют заливку второго жидкого металла в пространство между корочками заготовки с дополнительным обжатием двух слоев металлов. Перед входом в кристаллизатор установлен оптический датчик уровня заливки расплава, а под кристаллизатором - датчик скорости движения заготовки и система автоматического регулирования. Изобретение позволяет повысить производительность процесса разливки, получать биметаллическое соединение с заданной длиной заготовок, управлять процессом разливки, повысить прочность биметаллических соединений. 2 с.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

| Способ получения биметаллических изделий | 1972 |

|

SU443914A1 |

| Способ плакирования цилиндров | 1969 |

|

SU374914A1 |

| Устройство для возвратно-поступательного движения кристаллизатора | 1989 |

|

SU1687365A1 |

| US 4969506, 13.11.1990 | |||

| JP 5973155, 25.04.1984. | |||

Авторы

Даты

2000-04-10—Публикация

1999-04-07—Подача