Изобретение относится к машиностроению и может быть использовано для лазерной резки различных материалов.

В настоящее время известны как контактные, так и бесконтактные способы лазерной обработки материалов.

При бесконтактном способе лазерной обработки стабилизация величины зазора между соплом и заготовкой может поддерживаться как с помощью датчиков, так и с помощью создания избыточного давления газа в зазоре.

Известно устройства для выборки выходного сигнала датчика в оборудовании для обработки лучом лазера, в котором мундштук устройства имеет емкостной датчик, позволяющий определить зазор между ним и заготовкой. Определение осуществляется по измерению электростатической емкости и сравнению с хранящимся в ЗУ эталонными величинами зазора. Замеры определяют расстояние с шагом 0,1 мм. Хранение значений эталонных замеров обеспечивается блоком схемы замеров. Перемещением мундштука управляют на основании величин отклонений от заданных величин. Данные от датчика обновляются при каждом новом замере. Способ позволяет повысить точность обработки и сократить частоту положения мундштука [1].

Известен также бесконтактный способ лазерной резки, при котором подпружиненный резак устанавливают на поверхности обрабатываемого материала, а в зону реза через сопло резака подают сфокусированное лазерное излучение и поток газа и осуществляют относительное перемещение с зазором резака и материала вдоль плоскости реза с одновременной стабилизацией величины зазора, резак предварительно подпружинивают относительно поверхности обрабатываемого материала, а стабилизацию зазора осуществляют, создавая в нем избыточное давление газа, определяемое заявляемым соотношением.

Повышение точности стабилизации зазора в случае резки менее плотных материалов обеспечивает за счет изменения давления на поверхности среза сопла резака создание вокруг сопла замкнутой кольцевой полости и дополнительной подачи в нее газа. При этом соотношение диаметров кольцевой полости выбирают из заявленного соотношения [2].

Для осуществления указанного способа используют устройство для лазерной резки, содержащее лазер, зеркало и подпружиненный резак, дополнительно на сопле соосно ему с зазором расположена замкнутая кольцевая камера, на рабочем торце которой установлен пористый насадок [2].

Недостатком известного способа является то, что он не обеспечивает постоянного фокусного расстояния при наличии неровностей на обрабатываемой поверхности. При программной обработке возможно перемещение резака над уже вырезанным окном; при этом давление газа между соплом и обрабатываемой заготовкой отсутствует; резак опустится вниз и при боковом перемещении произойдет останов или поломка.

Наиболее близким к решаемой задаче является контактный способ лазерной обработки, который осуществляется путем скольжения устройства сканирования по поверхности обрабатываемого материала. Используя этот метод, можно осуществить резку металлических и неметаллических материалов с высоким качеством поверхности реза за счет точного расположения фокального пятна, что обеспечивается постоянным прижатием устройства сканирования к обрабатываемому материалу по его оси роликами [3].

Известно устройство для осуществления контактной лазерной сварки, содержащее подвижно установленную фокусирующую головку, оснащенную устройством сканирования для поддержания заданного расстояния между головкой и сварным швом. Устройство сканирования имеет кольцо, расположенное под углом к оси лазерного излучения. Внешний край кольца опирается на детали, а внутренний край - на несколько роликов, причем лазерное излучение проходит через внутреннюю часть кольца [3].

Однако этот способ отличается трудоемкостью изготовления следящей системы и точность сканирования снижается пропорционально увеличению диаметра кольца.

Целью изобретения является оптимизация процесса лазерной обработки путем поддержания постоянным фокусного расстояния, защиты оптической системы за счет обеспечения газоотвода с продуктами сгорания как в начальный момент, так и в процессе обработки.

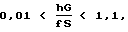

Указанная цель достигается тем, что в контактном способе лазерной обработки, при котором в зону обработки через сопло резака подают сфокусированное лазерное излучение с заданным фокусным расстоянием и поток газа, и осуществляют относительное перемещение устройства сканирования резака по поверхности обрабатываемой заготовки вдоль плоскости обработки, перед обработкой измеряют среднестатистический предел величины изгиба заготовки, заготовку укладывают на подпружиненную платформу, резак устанавливают на поверхности заготовки с поджатием, обеспечивающим в процессе обработки постоянный контакт резака с заготовкой в пределах ее максимального изгиба, а заданное фокусное расстояние в процессе обработки корректируют исходя из зависимости

где

f - фокусное расстояние, мм;

h - расстояние от главной фокальной плоскости оптической системы до поверхности заготовки, мм;

G - среднестатистический предел величины поджатия пружины платформы, H/м;

S - толщина заготовки, мм.

Указанная цель достигается также тем, что в устройстве для контактной лазерной обработки, содержащем лазер, зеркало, резак со сканирующим устройством на сопле и стол, предусмотрена плавающая платформа, установленная на столе посредством пружин, с возможностью сохранения плоскости реза под углом 87-93o к оптической оси, сканирующее устройство выполнено в виде сферического насадка с углубленными и перпендикулярными оптической оси лазера радиальными прорезями, расположенными между собой под равными углами, причем центр пересечения прорезей совпадает с оптической осью лазера, кроме того, на нижней части платформы установлены микровыключатели, обеспечивающие аварийный останов лазерной установки при опускании платформы ниже предельно допустимого уровня.

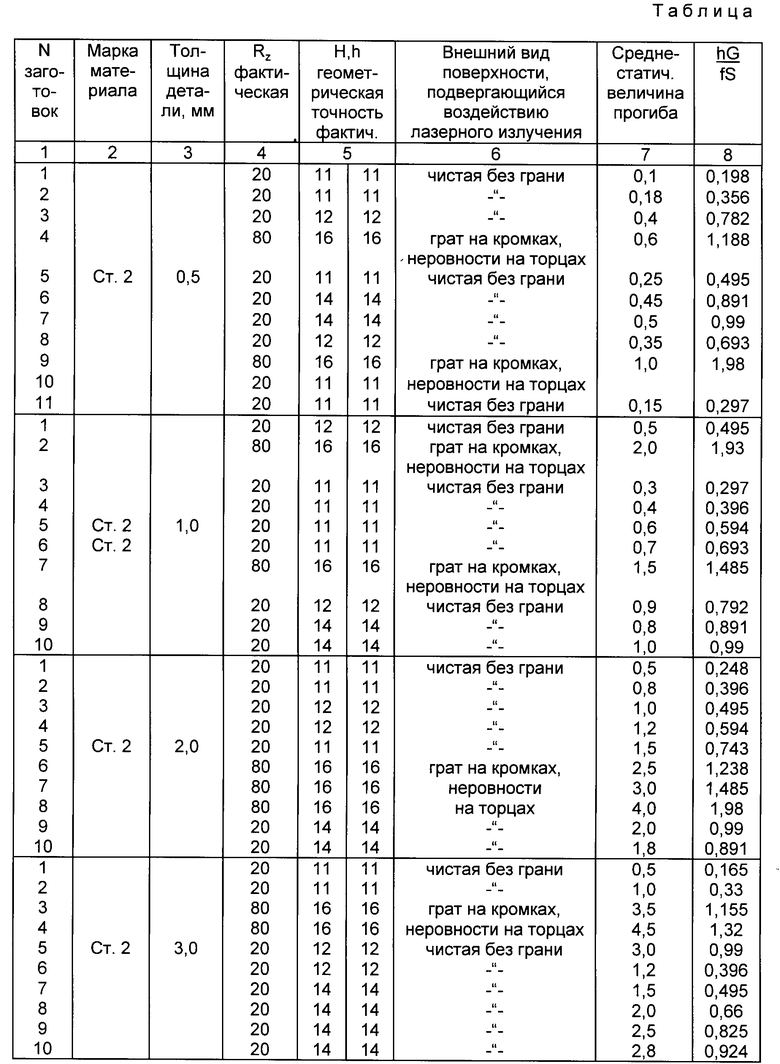

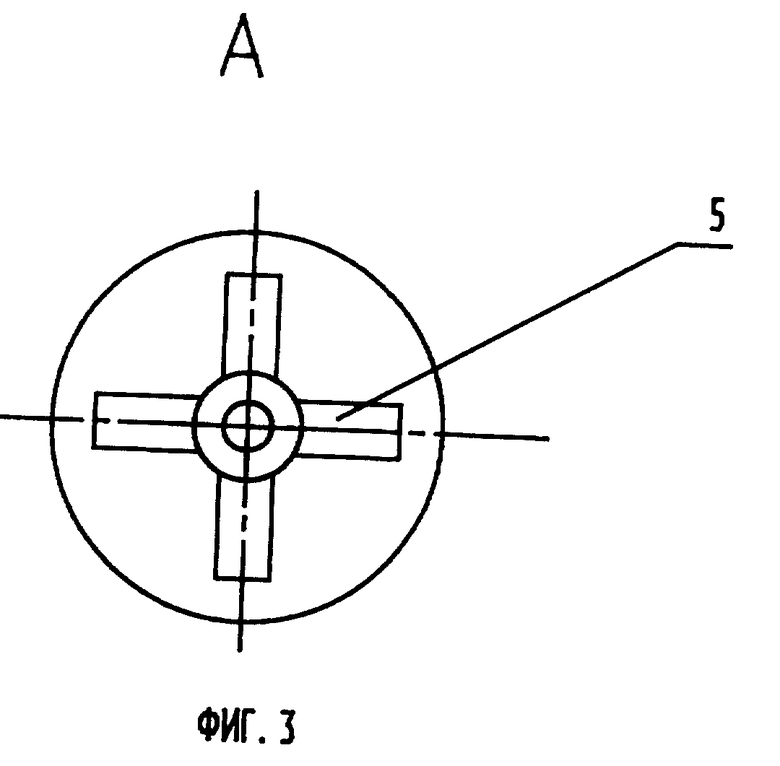

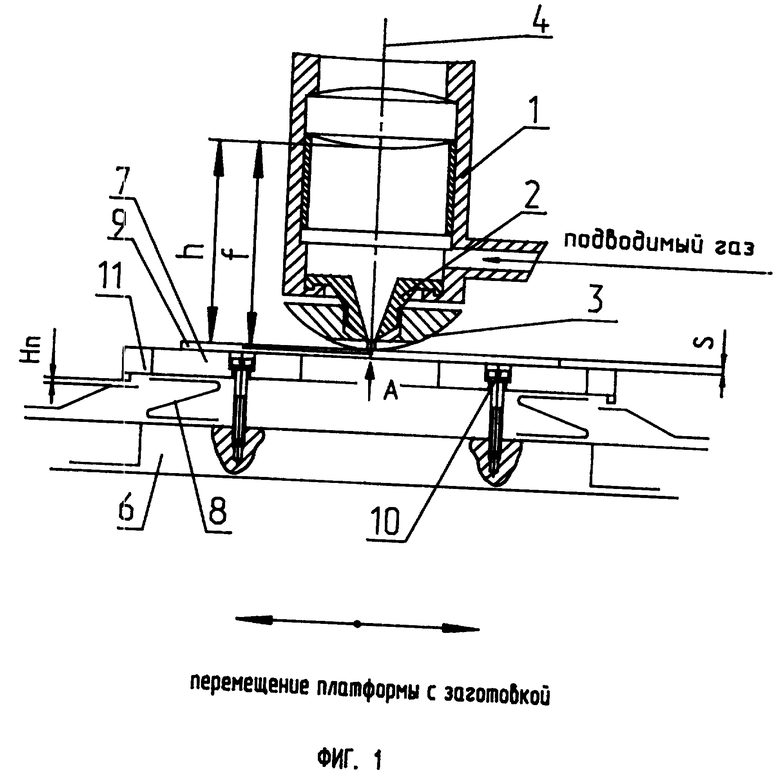

На фиг. 1 изображено устройство для лазерной обработки; на фиг. 2 - пример обработки определенной плоскости на деталях с заданными изгибами; на фиг. 3 - насадок с прорезями.

Устройство для контактной лазерной обработки с автоматической коррекцией положения фокальной плоскости содержит лазерный резак 1, на сопле 2 которого предусмотрено устройство сканирования в виде сферического насадка 3, в верхней точке которого выполнены углубленные и перпендикулярные к оптической оси 4 лазера радиальные прорези 5, расположенные между собой под равными углами, например 90o, причем центр пересечения прорезей совпадает с оптической осью лазера (или с центром отверстия в сопле для выхода лазерного излучения), что позволяет производить отвод избыточного количества газа из зоны резки и исключить попадание продуктов сгорания внутрь сопла.

На основании 6 предусмотрена плавающая платформа 7, установленная, например, с помощью четырех пластинчатых Z-образных пружин 8, расположенных между основанием и платформой по четырем углам, которые обеспечивают сохранение плоскости реза под углом 87-93o к оптической оси 4.

Поджим пружин 8 на определенную массу заготовки 9 осуществляется регуляторами, например регулировочными винтами 10.

На нижней части платформы расположены микровыключатели 11, подающие команду на аварийный останов лазерной установки при опускании платформы ниже предельно допустимого уровня Нп.

Перед началом работы определяют среднестатистический изгиб для обрабатываемой заготовки 9, резак 1 с устройством сканирования устанавливают на ее поверхности с поджатием плавающей платформы 7 для обеспечения в процессе обработки постоянного контакта резака 1 с заготовкой 9 в пределах ее максимального изгиба.

Затем в зону реза через сопло резака подают сфокусированное лазерное излучение с заданным фокусным расстоянием и поток газа. В начальный момент за счет прорезей в насадке обеспечивается газоотвод с продуктами сгорания. Затем осуществляется перемещение насадка 3 резака 1 относительно заготовки вдоль плоскости реза без зазора, находясь в фокусе оптической системы.

Сферический насадок препятствует "проваливанию" резака в вырезанные окна при перемещении над ними в процессе обработки, контактируя с острыми кромками сферической поверхностью по касательной, а прорези предотвращают попадание продуктов сгорания внутрь сопла и прилипание сопла к поверхности материала.

Основная часть газа в процессе обработки уходит вместе с продуктами горения обрабатываемого материала, а остальная часть - через прорези 5.

Таким образом, насадок служит для контакта с поверхностью обрабатываемой детали и поддержания постоянной величины зазора между соплом резака и обрабатываемой заготовкой и отвода газа как в начальный момент, так и в процессе обработки, что достигается выбранной суммарной площадью прорезей.

При изменении профиля обрабатываемой заготовки (изгиб, коробление, деформация и т.д.) сферическая рабочая поверхность насадка давит на обрабатываемую поверхность заготовки, заставляя плавающую платформу компенсировать за счет пружин 8 изменение положения плоскости заготовки, сохраняя ее в фокальной плоскости оптической системы. При опускании платформы ниже предельно допустимого уровня срабатывает один из микровыключателей 11 в зависимости от места расположения резака.

Заданное фокусное расстояние в процессе обработки корректируют в соответствии с экспериментально установленной зависимостью по изменению положения плавающей платформы, обеспечивающей автоматическую коррекцию положения фокальной плоскости:

где

f - фокусное расстояние, мм;

h - расстояние от главной фокальной плоскости оптической системы до поверхности заготовки, мм;

G - среднестатистический предел величины изгиба заготовки, H/м;

S - толщина заготовки, мм.

Кроме того, предлагаемый способ контактной лазерной обработки позволяет выдерживать положение фокального пятна на поверхности обрабатываемого материала без больших усилий, причем плоскость резания будет постоянно под углом 90±3o к поверхности обработки за счет изменения угла наклона плавающей платформы.

Пример. В эксперименте применялся YAG-лазер типа МЛТ-500, объектив с фокусным расстоянием 50 мм и сопло Dc = 1 мм, диаметр фокального пятна лазерного пучка при этом составлял Dx = 0,3 мм.

Расход газа в резаке дросселировался жиклером диаметром 1 мм.

Резак был установлен в контакте с заготовкой поджатием для 0,5 мм - 3,0 = 3-15 Н/м плавающей платформы, обеспечивающим в процессе обработки постоянный контакт резака с заготовкой в пределах ее максимального изгиба 0,1 - 2,8 мм.

После этого через резак подавали поток воздуха под давлением 0,5 - 3,5 атм. Подводили сфокусированный поток излучения и производили резку.

Обработке подвергались заготовки толщиной от 0,5 до 3,0 мм из материала: ст.2, ст. 20, ст. 40X, ст. 12X18H10T, и весом от 0,5 до 3,7 кг при следующих режимах обработки:

мощность N = 80,0 ... 50 Вт,

скорость резания v = 0,15 ... 6 м/мин,

давление рабочего газа P = 0,5 ... 3,5 кГс/см2,

фокусное расстояние оптической системы f = 50 мм,

расстояние от главной фокальной плоскости до поверхности заготовки 49,5 мм.

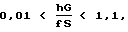

Данные экспериментального подтверждения зависимости сведены в таблицу.

Как видно из таблицы, автоматическая коррекция положения фокальной плоскости в соответствии с заявляемой зависимостью, обеспечивающая поддержание постоянным фокусного расстояния, защита оптической системы, позволяют производить качественную обработку заготовки без грата на кромках и неровностях на торцах шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288084C1 |

| Энергоэффективное устройство лазерной резки материалов | 2016 |

|

RU2698896C2 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1787321C |

| УСТРОЙСТВО ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2413265C2 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ КВАРЦЕВОГО СТЕКЛА | 1991 |

|

RU2020133C1 |

| СПОСОБ ХУДОЖЕСТВЕННОЙ РЕЗКИ | 1992 |

|

RU2060907C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2266802C2 |

| Устройство лазерной резки материалов с рекуперацией отводимой тепловой энергии | 2020 |

|

RU2735153C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ЛАЗЕРНЫЙ МОДУЛЬ МЛМ (КОМПЛЕКС) | 2021 |

|

RU2769194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛЮДЫ МЕТОДОМ ЛАЗЕРНОЙ РЕЗКИ | 2014 |

|

RU2601362C2 |

Изобретение относится к машиностроению и может быть использовано для лазерной резки различных материалов. В зону обработки через сопло резака подают сфокусированное лазерное излучение с заданным фокусным расстоянием и поток газа. Осуществляют относительное перемещение устройства сканирования резака по поверхности обрабатываемой заготовки вдоль плоскости обработки. Перед обработкой измеряют среднестатистический предел величины изгиба заготовки. Заготовку укладывают на подпружиненную платформу. Резак устанавливают на поверхности заготовки с поджатием, обеспечивающим в процессе обработки постоянный контакт резака с заготовкой в пределах ее максимального изгиба. Заданное фокусное расстояние в процессе обработки корректируют. Плавающая платформа установлена на столе посредством пружин, с возможностью сохранения плоскости реза под углом 87-93o к оптической оси. Сканирующее устройство выполнено в виде сферического насадка с углубленными и перпендикулярными к оптической оси лазера радиальными прорезями, расположенные между собой под равными углами. На нижней части платформы установлены микровыключатели. Изобретение позволяет обеспечить автоматическую коррекцию положения фокальной плос- кости, поддержание постоянным фокусного расстояния, защиту оптической системы, обработку изделия без грата на кромках. 2 с.п.ф-лы, 1 табл., 3 ил.

где f - фокусное расстояние, мм;

h - расстояние от главной фокальной плоскости оптической системы до поверхности заготовки, мм;

G - среднестатистический предел величины поджатия пружины платформы, н/м;

S - толщина заготовки, мм.

Авторы

Даты

1998-06-10—Публикация

1997-04-15—Подача