Изобретение относится к технологии прецизионной лазерной размерной обработки плоских и объемных элементов из кварцевого стекла и предназначено для использования в светотехнической и электронной отраслях промышленности, в частности при производстве баллонов источников света, опорных труб для заготовок световодов, конструктивных элементов и технологической оснастки из кварцевого стекла диффузионно-окислительных и эпитаксиальных установок получения интегральных схем.

Известен способ лазерной обработки материалов, в том числе резки, заключающийся в подаче на поверхность обрабатываемого материала сфокусированного непрерывного излучения вместе с импульсно-периодическим сфокусированным излучением, как правило, меньшей средней мощностью, но большой мгновенной мощностью в каждом импульсе [1]. При газолазерной резке кварцевого стекла использование излучения с такой амплитудно-временной характеристикой улучшает условия разрушения материала за счет газодинамического воздействия струи газа, вытекающего из сопла, на поддерживаемый непрерывным излучением расплав на передней стенке реза. Однако периодическое свеpление материала импульсами большой мгновенной мощности вызывает те же уровни термических напряжений в детали, что и при импульсно-периодическом излучении, а глухие отверстия, образующиеся под воздействием импульсов, препятствуют эффективному разрушению передней стенки за счет кинетического напора подаваемого в сопло газа. Указанные отверстия постоянно заполняются выдуваемым с передней стенки расплавом и для его удаления необходим дополнительный расход мощности лазерного пучка. Недостатками способа лазерной резки кварцевого стекла являются высокая энергоемкость процесса и низкое качество реза.

Целью изобретения является снижение энергоемкости и повышение качества реза.

Цель достигается использованием способа лазерной резки кварцевого стекла, включающего подачу сфокусированного лазерного излучения на поверхность обрабатываемого материала, потока газа соосно со сфокусированным пучком и перемещение излучения по заданному контуру реза, при этом лазерное излучение в зону обработки подается модулированное по амплитуде, с глубиной модуляции μ , выбираемой в пределах 0,2 ≅ μ ≅1,0 и частотой модуляции f, выбираемой из условия f > 2V/d, где V - скорость резки, d - диаметр фокального пятна сфокусированного излучения на поверхности разрезаемой детали.

Использование амплитудно-модулированного лазерного излучения с указанной глубиной модуляции (от 20 до 100% в зависимости от пространственных характеристик сфокусированного пучка и скорости резки) и частотой модуляции, удовлетворяющей указанному неравенству, обеспечивает практически непрерывный характер разрушения материала в зоне реза, предотвращая развитие неустойчивостей разрушения материала и их срыв в неуправляемое квазипериодическое сверление. Предотвращение испарительного разрушения материала по механизму сверления и отсутствие пауз в подаче излучения снижает энергоемкость процесса по сравнению с прототипом, поскольку в таких условиях реализуется механизм почти непрерывного малоэнергоемкого газокинетического уноса расплава с передней поверхности образующего реза. Повышение качества обработки достигается тем, что при отсутствии сверления материала и при квазинепрерывном разрушении дефекты в материале образуются преимущественно на передней стенке реза и постоянно удаляются со снимаемым в ходе резки материалом.

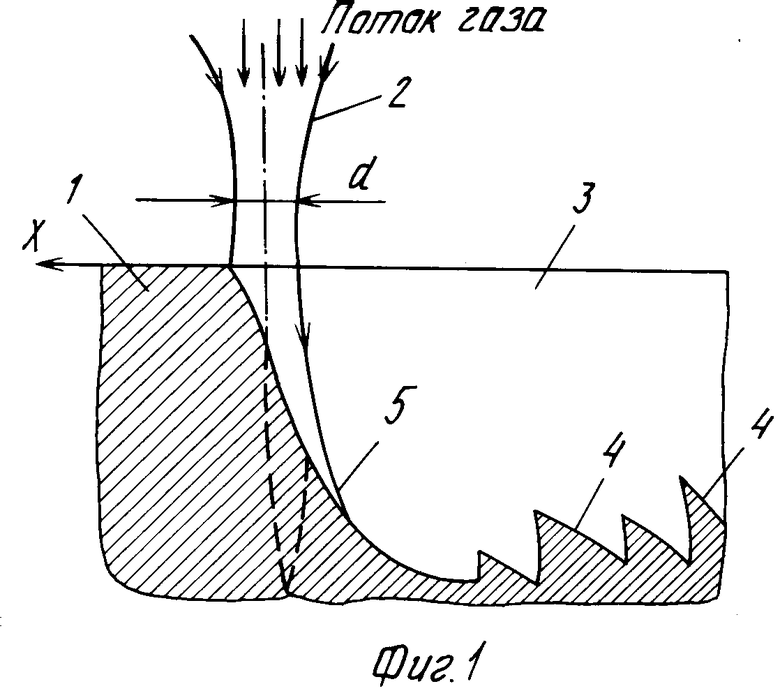

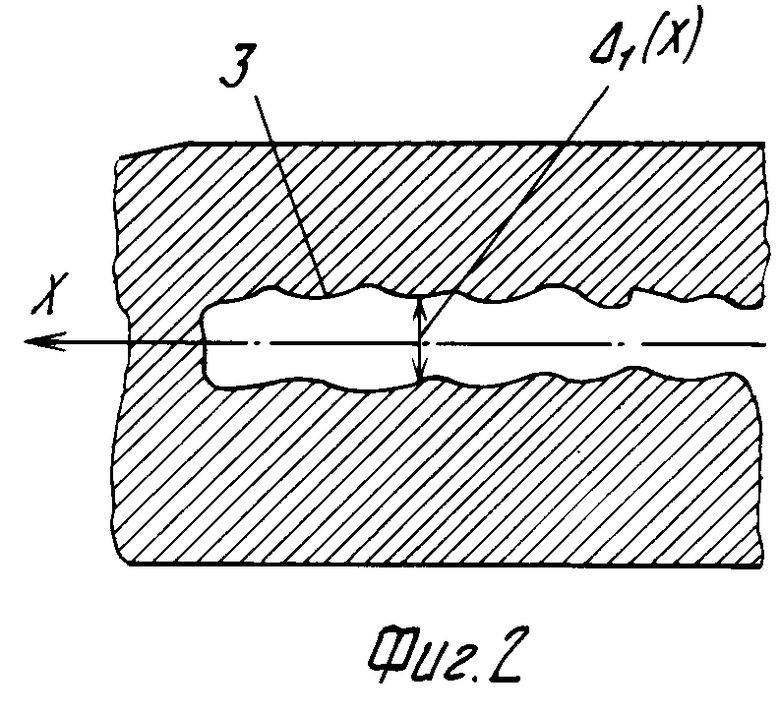

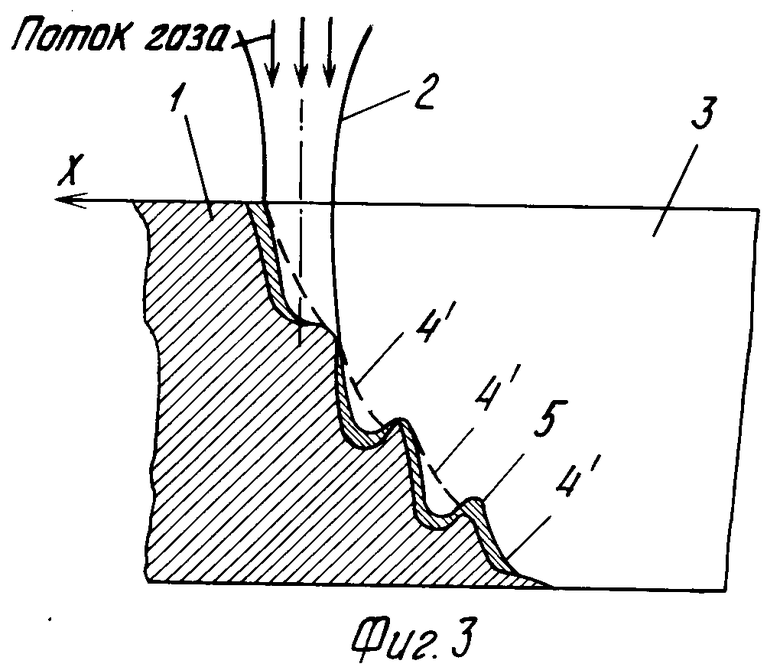

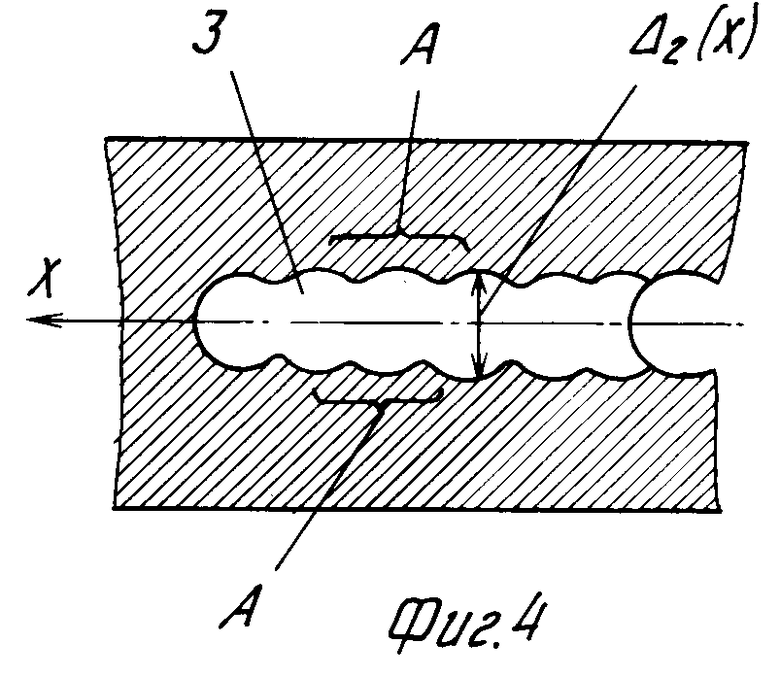

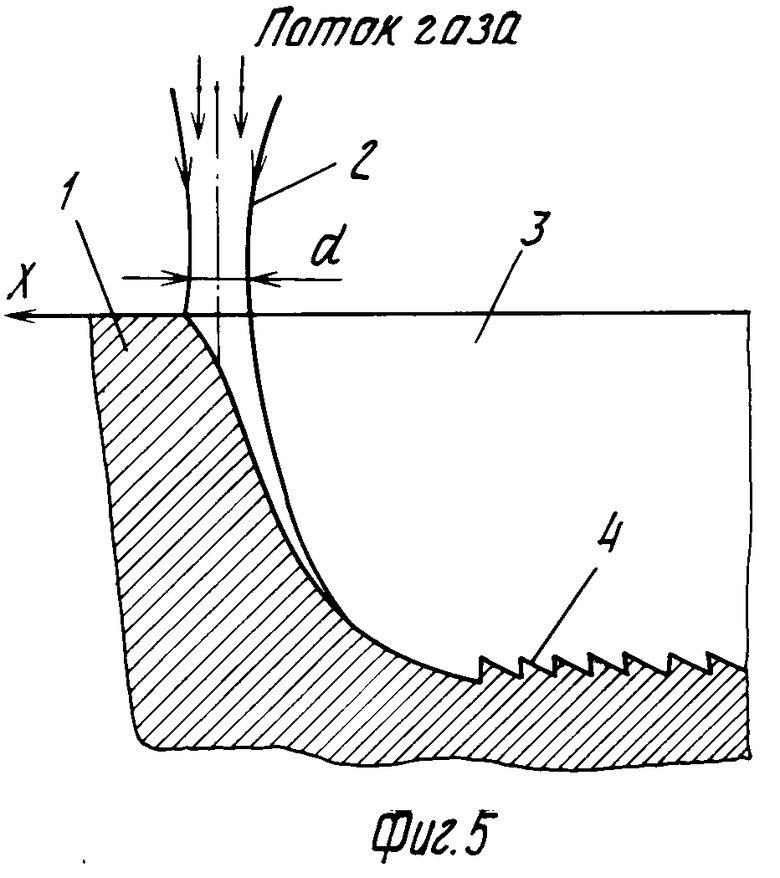

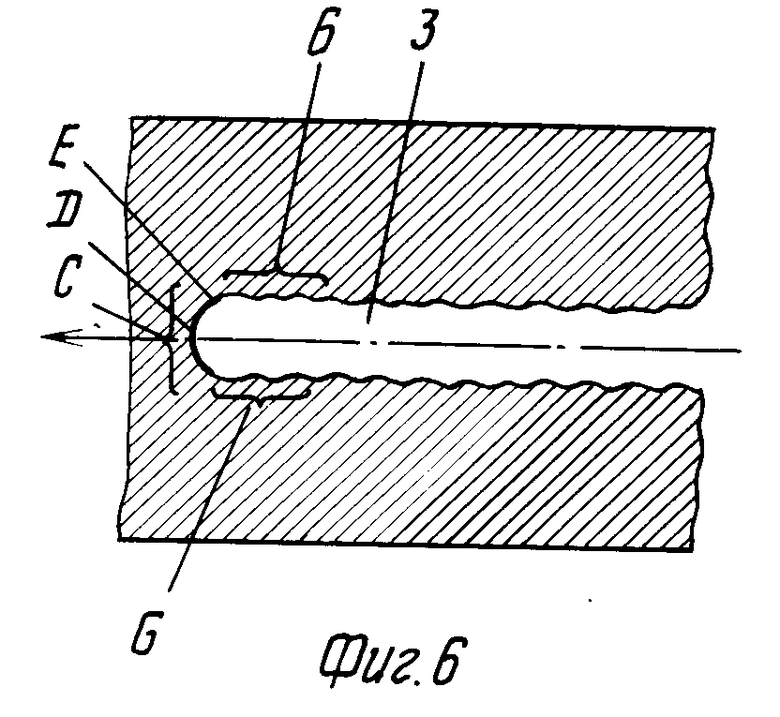

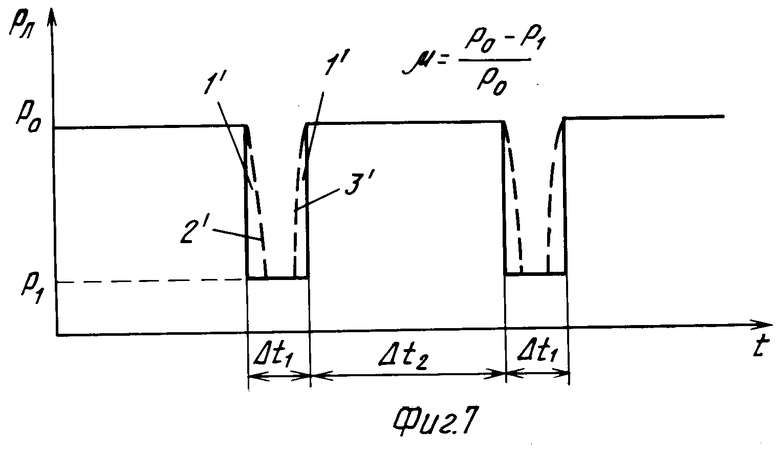

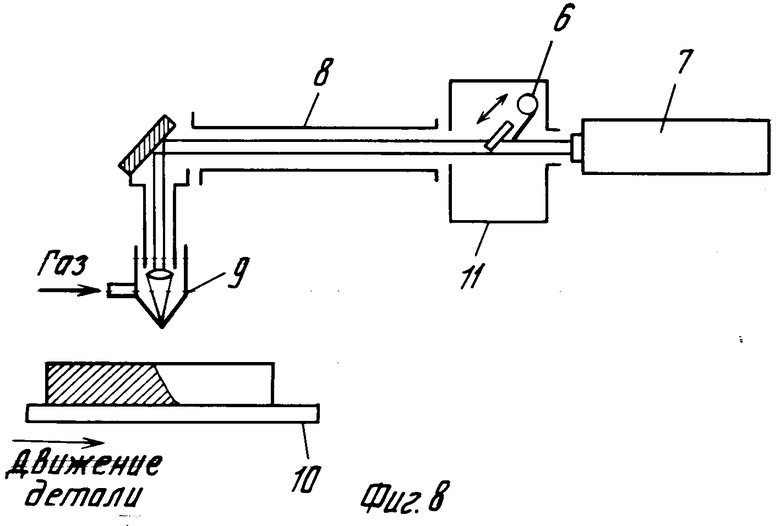

На фиг. 1 изображен рез при обработке детали непрерывным излучением, меридианальное сечение; на фиг.2 - то же, вид сверху на прорезь; на фиг.3,4 - то же, при совместном использовании непреpывного и импульсно-периодического излучения; на фиг.5,6 - то же, при использовании модулированного излучения; на фиг. 7 - график зависимости мощности в пучке от времени; на фиг.8 - схема установки для реализации предлагаемого способа.

На фиг. 1 показано схематически меридианальное сечение реза детали 1 сфокусированным пучком 2 непрерывного излучения с диаметром фокального пятна d. В ходе резки и движения излучения по направлению оси X в детали образуется прорезь 3. Прорезь в детали нестабильна по ширине ( Δ1 (Х) = V a r), а при резке толстых деталей - и по глубине. Корневая часть реза в последнем случае образована пиками 4 различной глубины и конфигурации, что определяется квазипериодическим возникновением "сверлильного" разрушения материала (отверстие).

При совместной подаче на деталь непрерывного и импульсно-периодического излучения, а также рабочего газа (фиг.3,4) разрушение материала является результатом совместного действия упорядоченного сверления глухих отверстий 4' и вымывания расплава 5 с поверхности передней стенки реза, т.е. не носит квазистационарного характера. Высокие остаточные термические напряжения в материале вблизи зоны реза при этом определяются большими градиентами температур в теле материала вблизи внутренней поверхности в моменты сверления отверстий малого радиуса (зоны А). Высокая энергоемкость процесса определяется стеканием образующегося расплава в глухие отверстия (пунктирная линия) во время пауз между импульсами. На удаление расплава из отверстий требуется дополнительная энергия. Нестабильность ширины реза по направлению резки Δ2 (Х) определяется частотой импульсов, скоростью резки и нестабильностью течения расплава на передней стенке реза.

В случае использования модулированного по амплитуде (мощности пучка или интенсивности) излучения при выборе достаточно высокой частоты модуляции (f > 2V/d (предпочтительно f > 10 V/d) и ее глубины ( μ > 0,2, предпочтительно 0,5 ≅ μ ≅ 0,9) предотвращается "катастрофическое" развитие неустойчивости поверхности взаимодействия излучения с материалом и срывы разрушения материала от непрерывной резки в процессе сверления (фиг.5,6). При несквозном прорезании толстых деталей повышение устойчивости разрушения наиболее проявляется в уменьшении пикообразования в корне прорези (фиг.5). Для верхней части реза и при сквозной резке тонких деталей предотвращение развития неустойчивостей приводит к снижению средней высоты микронеровностей боковой поверхности реза и ее волнистости (фиг.6). Для верхней части реза и при сквозной резке тонких деталей предотвращение развития неустойчивостей приводит к снижению средней высоты микронеровностей боковой поверхности реза и ее волнистости (фиг.6).

Съем материала с передней стенки реза за счет кинетической энергии рабочего газа происходит практически с постоянной скоростью за счет инерционности как тепловых процессов в материале, так и транспортного запаздывания тепловых потоков в удаляемом газом слое расплава.

В условиях практически непрерывного движения поверхности разрушения С по направлению движения пучка (по оси Х) скорость разрушения материала Vр в пределах ширины реза плавно изменяется от максимальной Vр = V (точке D на оси Х) до нулевой Vр = 0 ( для точки Е на боковой поверхности реза).

Таким образом, при квазистационарном разрушении материала в пределах ширины реза сформированная боковая поверхность реза в зоне воздействия пучка формируется при нулевой скорости разрушения материала и подвергается после этого термической обработке (отпуску) лазерным излучением. В способе-прототипе боковая поверхность реза формируется за счет разрастания диаметра просверливаемых отверстий, т.е. при больших тепловых потоках в толщу материала и, соответственно, больших градиентах температур, а термические условия на боковой поверхности далеки от квазистационарных; формирование реза в большой степени происходит за счет механизма сверления налагающихся друг на друга отверстий.

Частота модуляции излучения f выбирается исходя из условия надежного предотвращения развития неустойчивости резки в пределах по крайней мере радиуса фокального пятна излучения d/2 на поверхности обрабатываемой детали. Диаметр фокального пятна лежит в пределах 0,2- 0,5 мм, и условие, накладываемое на частоту f > 2 V/d , означает, что путем периодического снижения мощности в пучке до уровня ≅ 08 (предпочтительно 0,05-0,5) от максимальной мощности Ро (фиг.7) прерывается развитие неустойчивости разрушения передней стенки реза каждые 0,1-0,25 мм длины реза. Для прецизионной резки, требующей пониженную среднюю высоту микронеровностей, желательно увеличить частоту модуляции до f > 10 V/d. В этом случае преpывание развития неустойчивостей происходит, соответственно, чаще, чем каждые 0,02-0,05 мм длины реза. В каждом случае конкретных требований к чистоте поверхности реза, параметров излучения и толщины материала уточнение частоты модуляции целесообразно проводить экспериментально.

Подобное уточнение необходимо проводить и для выбора глубины модуляции и длительности снижения мощности излучения. Основанием для выбора величины μ = (Ро-Р1) /Po и Δ t1 в пределах 0,2 < μ < 1,0 (предпочтительно 0,5 < μ < 0,95) является сохранение в течение периодов уменьшенной мощности Δ t1 (фиг. 7) расплавленного состояния поверхности на передней кромке реза D при резком уменьшении скорости испарительного ее разрушения. Для этого температура поверхности передней кромки реза в периоды Δ t1 должна понижаться до уровня 1400 - 2500оС. При экспериментальном уточнении необходимого уровня модуляции и времени Δ t1 в качестве сигнала для выбора этих параметров можно использовать резкое снижение или даже полное прекращение парообразования (выделение моноокиси кремния SiO2) над зоной взаимодействия излучения с веществом в периоды снижения мощности пучка. Периодическое снижение и повышение мощности, как показывают эксперименты, возможно проводить с постепенным изменением ее во времени (пунктир 1' на фиг.7), причем форма кривой 2' снижения мощности не обязательно должна совпадать с формой кривой 3' ее возрастания.

Установка (фиг. 8) состоит из лазера 7 (СО2-лазера, например, типа "Комета"-2), блок 8 каналирования и фокусировки лазерного излучения с газолазерной головкой 9, блока 10 перемещения обрабатываемой заготовки относительно пучка и устройства 11 модуляции мощности лазерного пучка по амплитуде. Устройство, например, может быть выполнено в виде отражающей или поглощающей излучение шторки, периодически, с помощью двигателя 6, полностью или частично перекрывающей пучок излучения, поступающий от лазера к объекту обработки, и может быть установлено, например, между лазером и блоком каналирования пучка (фиг.8).

Непрерывное лазерное излучение лазера 7 с помощью движения шторки превращается в амплитудно-модулированное излучение. Частоту модуляции f при этом регулируют путем изменения скорости вращения двигателя (например, постоянного тока), а ее глубину μ - путем регулировки максимальной степени перекрытия апертуры пучка лазера заслонкой. Линейный размер заслонки в направлении, перпендикулярном оси пучка, определяет относительную длительность периода подачи на деталь пучка с уменьшенной мощностью Δ t1. Переданное по блоку каналирования и сфокусированное технологическим объективом лазерное излучение с модулированной мощностью в пучке поступает на обрабатываемую деталь. Соосно с излучением через газолазерную головку в зону взаимодействия пучка с материалом детали подают рабочий газ (обычно сжатый воздух).

П р и м е р. С использованием СО2-лазера "Комета-2" при мощности в исходном пучке Р=560 Вт проводили сквозную резку цилиндрических мерных заготовок из кварцевого стекла марки КС с наружным диаметром D = 215 мм и толщиной стенки b = 6 мм. Модуляцию излучения проводили при параметрах f = 50 Гц, μ = 0,3, Δ t1 = 2 мс. Резка проводилась со скоростью V = 0,25 см/с. Фокусное расстояние линзы F = 100 мм. Сопло газолазерной головки диаметром 0,15 см, давление воздуха в головке 0,19 МПа. Контрольные эксперименты проводились при тех же технологических параметрах и при средней мощности Рср. = 560 Вт при совместном использовании непрерывного и импульсно-непрерывного излучения. Импульсный режим на фоне непрерывного излучения получен использованием поглощающего излучение диска с прорезями, обеспечивающими длительность импульсов Δtи = 2 мс и максимальную мощность в нем Pmax = 1,2 кВт. В обеих сериях экспериментов середина перетяжки излучения фокусировалась на поверхность заготовок.

Степень напряженного состояния заготовок вблизи зоны реза исследовалась на полярископo-поляриметре ПКС-125 непосредственно после каждого эксперимента по интерференционной окраске цветовых полос, расположенных параллельно плоскости реза и по максимальной разнице ходa обыкновенного и необыкновенного лучей компенсатором Сенармона. Наличие трещин вблизи зоны реза образцов под действием термических напряжений фиксировалось спустя 24 ч после резки.

По данным измерений на полярископе максимальная разность хода световых лучей на образцах составляет: по настоящему способу Δ l = 200 нм; по способу резки с совместным использованием непрерывного и импульсно-непрерывного излучения Δ l = =280 нм. Разница в величине остаточных напряжений в кварцевом стекле составляет ≈ 40 % ).

Изучение трещинообразования в образцах двух серий показало, что снижение напряжений в материале при резке по предлагаемому способу по сравнению с прототипом приводит к практически полному исчезновению трещин вблизи зоны реза. Образцы, полученные резкой по способу-прототипу, обладают как поперечными (по отношению к линии реза), так и продольными трещинами. Длина поперечных трещин 1,5-2 мм; длина продольной трещины, отстоящей от кромки реза на расстоянии ≈ 0,8 - 1,0 мм, близка к половине окружности трубы заготовки.

Энергоемкость этих двух способов характеризуется достигаемой максимальной скоростью резания деталей одинаковой толщины (b = 6 мм). По предлагаемому способу пpи указанных параметрах процесса максимальная скорость резки Vmax = 3,6 мм/с; по способу-прототипу Vmax = 2.8 мм/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2099296C1 |

| Способ лазерной резки труб из кварцевого стекла при их вытяжке | 1990 |

|

SU1821445A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ВНАХЛЕСТКУ | 1991 |

|

RU2022742C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2028898C1 |

| "Способ лазерной обработки диэлектриков "ЛЭТГАН" и устройство для его осуществления" | 1989 |

|

SU1798090A1 |

| Способ резки стеклянных трубок и устройство для его осуществления | 1989 |

|

SU1784596A1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086376C1 |

| Энергоэффективное устройство лазерной резки материалов | 2016 |

|

RU2698896C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494051C1 |

| Автоматизированная установка для газолазерной резки материалов | 1981 |

|

SU958060A1 |

Изобретение относится к технологии прецизионной лазерной размерной резки плоских и объемных элементов из кварцевого стекла и предназначено для использования в светотехнической и электронной отраслях промышленности. Сущность изобретения: используют модулированное по амплитуде лазерное излучение с определенной глубиной и частотой модуляции. Модулирование излучения предотвращает развитие неустойчивостей в процессе разрушения кварцевого стекла излучением и переводит его в квазинепрерывный процесс, обеспечивающий низкую энергоемкость и высокое качество обработки. 8 ил.

СПОСОБ ЛАЗЕРНОЙ РЕЗКИ КВАРЦЕВОГО СТЕКЛА, включающий подачу сфокусированного лазерного излучения на поверхность обрабатываемого материала, потока газа соосно с сфокусированным пучком и перемещение излучения по заданному контуру реза, отличающийся тем, что, с целью снижения энергоемкости и повышения качества реза, лазерное излучение в зону обработки подается модулированное по амплитуде, с глубиной модуляции μ , выбираемой в пределах 0,2 ≅ μ ≅ 1 , и частотой модуляции f, выбираемой из условия f > 2V/d, где V - скорость резки, d - диаметр фокального пятна сфокусированного излучения на поверхности обрабатываемого материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3588440, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1994-09-30—Публикация

1991-04-29—Подача