Изобретение относится к неорганическому композиционному сферогранулированному ионообменнику (сорбенту) на основе неорганического носителя - гидроксида циркония и гексацианоферрата переходных металлов, а также к способу его получения. Сорбент эффективен при очистке жидких сред в непрерывном режиме (технологические, питьевые и сбросные воды) от различных радионуклидов, в частности 137Cs и 134Cs. Он может найти применение при извлечении из водных потоков ценных микрокомпонентов, например серебра, рубидия, цезия.

Несмотря на значительный прогресс в разработке новых ионообменных материалов, в особенности селективных к ионам металлов, наблюдается определенный недостаток в ионообменниках, обладающих повышенной селективностью к ионам тяжелых щелочных металлов, в частности к катионам цезия. Органические катионообменные смолы хотя и являются химически и механически устойчивыми материалами, но проявляют гораздо более низкую селективность в этом отношении, чем неорганические сорбенты на основе труднорастворимых гексацианоферратов переходных металлов [1. Тананаев И.В., Сейфер Г.Б., Харитонов Ю.Я. и др. Химия ферроцианидов. -М.:Наука, 1971; 2. Loewenschuss H. Metal-ferrocyanide complexes for the decontamination of cesium from agueous radioactive waste// Radioact. Waste Manage., 1982, v.2, N 4, p.327; 3. Милютин В. В. , Гелис В.М., Пензин Р.А. Сорбционно-селективные характеристики неорганических сорбентов и ионообменных смол по отношению к цезию и стронцию// Радиохимия, 1993, т. 35, N 3, с. 76].

Известны неорганические сорбенты на основе смешанных ферроцианидов переходных металлов (например никеля и кобальта), получаемые методом осаждения. Например, сорбент состава K2Co[Fe(CN6)] используют для удаления радиоактивного цезия из водных растворов, имеющих pH 1-14 [4. Патент США N 3296123, кл. 210-38, 1967]; сорбент получают добавлением водного раствора K4[Fe(CN6)] к водному раствору соли кобальта - Co(NO3)2, CoSO4 и CoCl2 с образованием осадка, который отделяют, промывают и сушат при температуре не более 150oC. Предложен также сорбент состава KnNim[Fe(CN6)] (где n=0,92-1,00, m=1,50-1,54), который используют для извлечения рубидия из растворов [5. Авт. св. СССР N 552105, кл. B 01 J 1/22, C 01 D 17/00, 1977]; сорбент получают восстановлением гелеобразного осадка Ni1,5[Fe(CN6)] до гексацианоферрата (II) с последующим гранулированием полученного продукта замораживанием.

Несмотря на хорошие сорбционно-селективные свойства таких ионообменников применение их в колоночном режиме сорбции неэффективно, так как сорбенты, полученные гелевым методом, отличаются низкой прочностью и в процессе фильтрации материал загрузки быстро слеживается и разрушается. Кроме того, эти неорганические ионообменники имеют неправильную форму зерна, что создает значительные перепад давления при фильтрации раствора через сорбент.

Для преодоления этих недостатков предложены композиционные сорбенты на основе органического сферогранулированного носителя и смешанных гексацианоферратов переходных металлов: на анионите [6. Патент Великобритании N 1115258, кл. B 01 D 15/04, 1968; 7. Патент США N 3453214, кл. G 21 F 9/12, B 01 D 15/04, C 01 D 11/04, 1969; 8. Патент Германии N 4009651, кл. B 01 J 45/00, 39/04, A 23 C 21/00, G 21 F 9/06, 1991], на катионите [9. Авт. св. N 778780, кл, B 01 J 19/04, C 01 D 17/00, 1980; 10. Европейский патент N 217143, кл. B 01 J 39/02, 39/16, 1987], на пористом угле или гранулированной целлюлозе [11. Патент РФ N 2021009, кл. B 01 J 20/02, 20/30, 1994]. Сорбенты используют преимущественно для дезактивации растворов от радиоактивного цезия (кроме [9] , который предназначен для гидрометаллургии и химической технологии). Сорбенты получают путем попеременной обработки органической основы концентрированными растворами солей переходного металла и гексацианоферрата (II) щелочного металла; таким способом получают:

- гексацианоферраты формулы AzMy[Fe(CN6)], где A - Li, Na, K, Rb, M - Sc, Ti, Cr, Mn, Fe, Co, Ni, Cu [6];

- AzMy[Fe(CN)6], где A - щелочной металл, M - Sc, Ti, V, Cr, Mn, Co, Ni, Cu, Zn [7];

- смешанный гексацианоферрат аммония и меди [8];

- смешанный гексацианоферрат щелочного металла и меди [9].

Неорганические композиционные сорбенты получают также и путем внесения неорганического порошкообразного сорбента в реакционную смесь в процессе поликонденсационного синтеза органического катионообменника [10]; в этом случае в качестве активной основы выбирают гексацианоферраты таких металлов, как Co, Fe, Ni, Cu, Mn, Zn, Ti, Cd, Zr, Cr, V, Pb, Mo, которые вводят в количестве 1-80 мас.% от общей массы. Наконец, можно получить сорбенты и путем обработки пористого органического носителя водной суспензией, полученной в результате смешивания солей переходного металла, гексацианоферрата щелочного металла и водорастворимого фосфата, причем соль переходного металла содержит этот металл в разных степенях окисления [II]; состав образующейся в носителе кристаллической фазы представляет собой соединение M

Недостатки известных сорбентов по патентам [6-11] заключается в том, что в условиях длительной эксплуатации при дезактивации высокоактивных растворов или при работе в сильных радиационных полях происходит деструкция органической основы (носителя) и разрушение сорбента; в результате это приводит к сокращению полезного времени работы загрузки.

Поэтому наиболее предпочтительными с точки зрения радиационной стойкости являются композиционные гексацианоферратные сорбенты на неорганическом носителе, в качестве которого обычно используют:

- алюмогель [12. Авт. св. СССР N 801871, кл. B 01 J 19/04, 1981], а активный компонент - смешанные гексацианоферраты (II) калия и Mg, Zn, Mn или Fe в количестве 26,9-57,4 мас.%;

- цеолиты, или алюмосиликаты [13. Патент ФРГ N 3045921, кл. B 01 J 20/16, 1981; 14. Авт. св. СССР N 1115792, кл. B 01 J 20/00, 1984], активный компонент по [13] - смешанные гексафианоферраты (II) щелочного металла и кальция, по [4] - смешанные гексафианоферраты (II) щелочного металла и Cu, Ni, Co, Mn или Zr;

- силикагель [15. Авт. св. ЧССР N 179541, кл. B 01 J 13/00, 1979], активный компонент - гексафианоферраты (II) калия и Zn, Cd или Ni;

- стекловолокно [6], активный компонент, как указано выше, смешанный гексацианоферрат (II) щелочного металла и переходного металла в количестве 20 мас.%.

Все указанные композиционные сорбенты, кроме сорбента [14], используемого в химической технологии для выделения рубидия и цезия из технологических и природных вод, предназначены для селективного выделения радиоактивного цезия из технологических и сбросных растворов атомной промышленности.

Основной недостаток известных гексацианоферратных композиционных сорбентов на неорганическом носителе [65, 12-15] связан с их неудовлетворительной химической стойкостью в щелочных средах (особенно при значениях pH > 9-10), что обусловлено природной неорганической матрицы. Кроме того, для формирования в носителе (как неорганическом, так органическом) высокой концентрации кристаллической фазы обработку основы проводят обычно насыщенными растворами реагентов и неоднократно, что усложняет синтез и увеличивает объемы образующихся при этом сбросных вод.

Наиболее близким по технической сущности к заявляемому сорбенту и способу его получения является неорганический сферогранулированный сорбент на основе гидроксида циркония, получаемого с использованием золь-гель метода, в котором отвердение материала сочетается с формированием гранул (Калинин Н.Ф. , Зильберан М.В. и др. О технологии производства неорганических сорбентов// Тез. докл. XIII Всес. семинара "Химия и технология неорганических сорбентов". Минск, 1991, с. 29). В указанном известном техническом решении способ получения сорбента основан на золь-гель процессе и гранулировании со связующим, который включает в себя отвердение суспензии неорганического сорбента, например гидроксида циркония, в растворе органического полимера, способного к образованию устойчивого золя. Полученный композиционный сорбент обладает высокой гидромеханической прочностью, однородностью гранулометрического состава и может использоваться в качестве химически стойкой катионообменной загрузки колонн при обработке водных потоков, имеющих щелочную среду.

Недостатком известного технического решения является невысокая сорбционная емкость к тяжелым щелочным металлам и низкая селективность к радионуклидам цезия в присутствии солевого фона и высокой щелочности среды (pH > 8-9), Кроме того, использование в составе известного сорбента полимерного связующего ограничивает сферу применения его для технологических растворов с высоким уровнем активности и высокой температурой ввиду радиационной и термической деструкции органической основы и разрушения материала.

В основу изобретения положена задача создать сферогранулированный неорганический композиционный сорбент на неорганическом носителе - гидратированном диоксиде циркония, содержащий в качестве селективно-сорбционной среды смешанный гексацианоферрат переходных металлов и отличающийся повышенной стабильностью в водных потоках (в особенности в щелочной области) в условиях его длительной эксплуатации, а также разработать способ получения этого сорбента, обеспечивающий формирование в неорганической основе указанной кристаллической фазы и создание в композите необходимого комплекса физико-химических свойств и характеристик (сферическая форма зерна, высокая сорбционная емкость, повышенная избирательность к радионуклидам цезия из высококонцентрированных солевых растворов, в том числе имеющих значение pH среды более 8, удовлетворительная механическая прочность зерна, повышенная химическая стойкость сорбента), что в конечном итоге обеспечит эффективное использование материала в динамических условиях и увеличит рабочий ресурс загрузки.

Поставленная задача решается тем, что предлагается сферогранулированный неорганический композиционный сорбент на основе гидратированного диоксида циркония, содержащего в качестве активного компонента смешанный гексацианоферрат металлов состава

где

MI - Li+, Na+, K+, NH

MII - Mn2+, Fe2+, Co2+, Ni2+, Cu2+, Zn2+, Cd2+ или их смесь,

x=0-3,6,

в количестве 5-54 мас.% и воду в количестве 0-48 мас.%, определяемую с помощью высушивания при 110oC.

Предлагаемый композиционный сорбент на основе гидратированного диоксида циркония, содержащий в качестве активного компонента кристаллическую фазу гексацианоферратов заявленного состава, обладает повышенной химической стойкостью, а также емкостью и селективностью к цезию, что обеспечивает увеличение ресурса его работы в жидких потоках в качестве загрузки. Увеличение содержания кристаллической фазы в сорбенте свыше 54 мас.% приводит к ухудшению прочностных свойств материала, а уменьшение ее содержания менее 5 мас. % - к значительному уменьшению сорбционной емкости.

Согласно приведенной формуле состав кристаллической фазы при x=0-3,6 варьируется от простого гексацианоферрата (II) переходного металла M

Поставленная задача решается также предлагаемым способом получения вышеупомянутого материала, включающим обработку гель-сфер гидроксида циркония, содержащих 15-75 мас.% воды, водным раствором соли переходного металла Mn, Fe, Co, Ni, Cu, Zn и/или Cd, промывку водой, затем обработку водным раствором соли гексацианоферрата (II) щелочного металла Li, Na, K и/или аммония, промывку водой и сушку до влажности 0-48 мас.%. При этом обработку гель-сфер гидроксида циркония водным раствором переходного металла ведут до содержания в них металла 50-800 ммоль/л, причем в качестве солей переходных металлов применяют растворы хлоридов, нитратов или сульфатов с концентрацией от 0,1 моль/л до насыщенного, а при дальнейшей обработке гель-сфер используют растворы солей гексацианоферратов с концентрацией их от 0,1 моль/л до насыщенного. Вместе с тем на конечной стадии сушку и термообработку гель-сфер ведут при 18-300oC до влажности 0-48 мас.%, получая гранулы целевого продукта.

В соответствии с заявленным способом в качестве исходного материала используют гель-сферы гидратированного диоксида циркония (ГДЦ), полученные любыми известными методами (например, золь-гель методами: [16. Заявка 94028672/26 от 15.08.94 г. , на которую получено положительное решение от 5.06.95 г] либо [17. Авт. св. СССР N 1491561, кл. B 01 J 20/06, 1989]). Гель-сферы ГДЦ с влажностью 15-75 мас.% обрабатывают в соответствующей емкости при перемешивании либо в колонке водным раствором соли переходного двухвалентного металла Mn, Fe, Co, Ni, Cu, Zn, Cd. Верхний предел влажности обусловлен технологическими ограничениями при синтезе сферических гелевых частиц ГДЦ. Нижнее значение влажности связано с изменением пористой структуры частиц ГДЦ при термообезвоживании: удельный объем и размер пор сильно уменьшаются, в результате чего на второй стадии обработки затруднена диффузия крупных Fe(CN)

Далее отмытые гель-сферы обрабатывают, водным раствором солей гексацианоферратов (II) щелочных металлов Li, Na, K и/или аммония при исходной концентрации в растворе 0,1 моль/л до насыщенного. Условия и режим обработки поддерживают, как на первой стадии. Готовые гранулы отмывают водой и сушат на воздухе при 18-300oC до влажности 0-48 мас.%. Термообработка готового продукта выше 300oC нецелесообразна, т.к. способствует термическому распаду образовавшейся кристаллической фазы, в результате чего ухудшаются сорбционно-селективные свойства сорбента.

В конечном результате получают прочный сферогранулированный материал на основе ГДЦ, содержащий смешанный гексацианоферрат (II) металлов типа

где MI - Li+, Na+, K+, NH

MII - Mn2+, Fe2+, Co2+, Ni2+, Cu2+, Zn2+, Cd2+ или их смесь,

x=0-3,6,

в количестве 5-54 мас.% и воду в количестве 0-48 мас.%, определяемую с помощью высушивания при 110oC.

Способ получения сорбента технологичен и достаточно прост, так как позволяет исключить длительные операции осаждения, фильтрации геля и его измельчения. Отмывка гелевых частиц на всех стадиях процесса происходит при значительно меньшем расходе промывных вод. Способ не требует проведения многократных попеременных операций по обработке неорганической основы, как в случае с органическими ионитами.

Пример 1. Получали сферогранулированные частицы гидроксида циркония электрохимическим путем по способу [16]. Для этого водный раствор оксихлорида циркония с концентрацией 1,4 моль/л подавали в однокамерный электролизер емкостью 100 л, изготовленный из титана. Катодом служил сам корпус, а в качестве анода использовали платину. Электролиз проводили в две стадии. На первой стадии поддерживали режим при катодной плотности тока 640 A/м2 и температуре 35-40oC до достижения в рабочем растворе атомного отношения Cl/Zr, равного 0,92. На второй стадии электролиз вели при 70-80oC до достижения в растворе электролита атомного отношения Cl/Zr, равного 0,70.

Полученный гель гидроксида циркония (ГДЦ) капельно диспергировали через металлический капилляр с внутренним диаметром 0,25 мм в концентрированный раствор аммиака. Полученные в виде сфер гелевые частицы ГДЦ отделяли от маточного раствора и промывали деионизованной водой. В результате получали сферические гранулы исходного ГДЦ, содержащие в своем составе воду в количестве 75,1 мас. %, оцениваемую по потере массы сорбента путем высушивания при 110oC. Эти же гранулы ГДЦ использовали при получении заявляемого неорганического сорбента по примеру 2 и согласно табл.1 (примеры 3-8), табл.2 (примеры 12) и табл.4 (примеры 26-33).

В качестве прототипа использовали гранулы ГДЦ с влажностью 29,8 мас.% (брутто-формула ZrO2 • 16,5 H2O).

Кроме того, для получения гранул ГДЦ с другим содержанием воды (примеры 13-15 табл. 2 и примеры 16-25 табл. 3) исходный сферогранулированный материал перед обработкой рассыпали тонким слоем на поддоне и сушили на воздухе до определенной степени влажности.

Пример 2. Лучший вариант осуществления изобретения.

К 1,0 л сферогранулированных частиц ГДЦ с влагосодержанием 75,1 мас.%, полученных по примеру 1 и перенесенных в коническую стеклянную колбу, приливали 0,5 л 0,69 моль/л раствора Ni(NO3)2, раствор перемешивали в течение 2 ч (первая стадия). Маточный раствор сливали и промывали твердую фазу деионизованной водой.

Промытые гранулы заливали 0,6 л 0,43 моль/л раствора K4Fe(CN)6, раствор перемешивали в течение 4 ч (вторая стадия). Маточный раствор сливали и промывали твердую фазу деионизованной водой. Гранулы рассыпали тонким слоем на поддоне и сушили на воздухе, а затем в термостате при 110oC. Гранулы рассеивали и использовали фракцию 0,4-1,0 мм. Полученный материал имел следующий химический состав, мас.%:  48,6, Cкрист 39,8,

48,6, Cкрист 39,8,  11,6. Кристаллическая фаза, составляющая 39,8 мас% в общей массе продукта, соответствовала эмпирической формуле K1,72Ni1,14[Fe(CN)6]. Сорбент имел статическую обменную емкость по цезию 0,65 моль/кг и коэффициент распределения 137Cs в 2 моль/л растворе хлориде натрия 4,5 • 103 л/кг.

11,6. Кристаллическая фаза, составляющая 39,8 мас% в общей массе продукта, соответствовала эмпирической формуле K1,72Ni1,14[Fe(CN)6]. Сорбент имел статическую обменную емкость по цезию 0,65 моль/кг и коэффициент распределения 137Cs в 2 моль/л растворе хлориде натрия 4,5 • 103 л/кг.

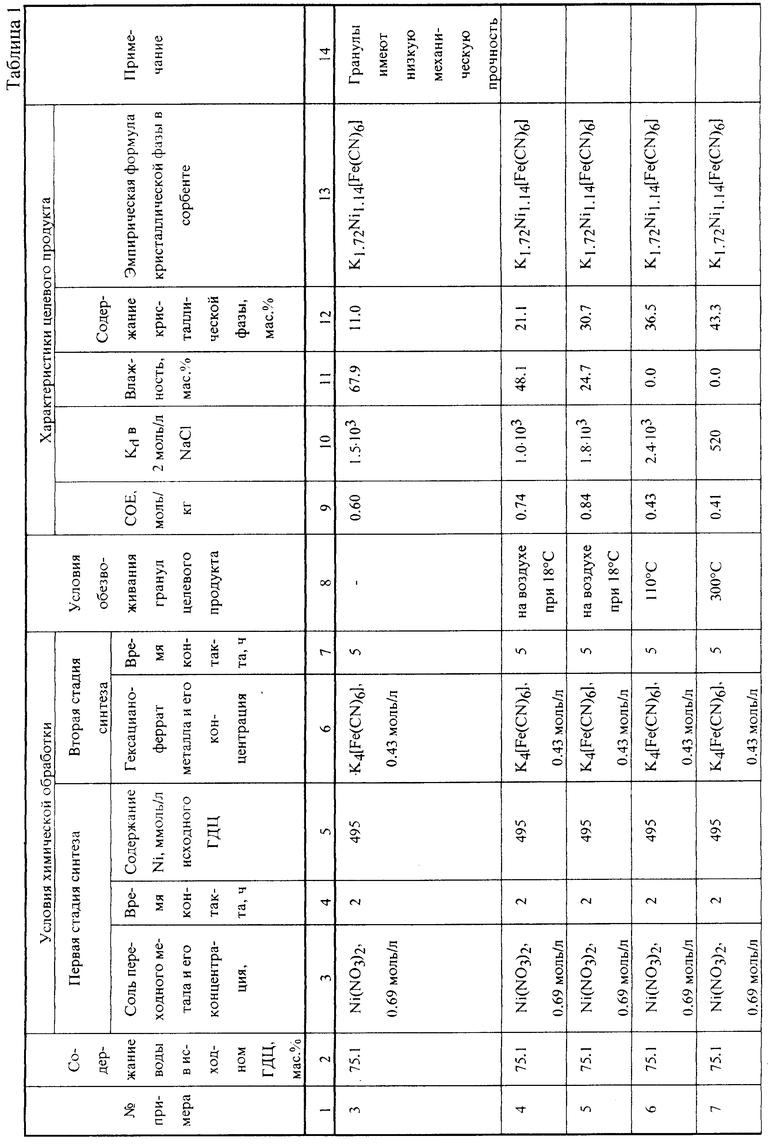

Аналогичным путем были синтезированы образцы 3-8 табл. 1, однако целевые продукты сушили на воздухе до другой степени влажности либо термообезвоживали при 110-500oC. Для испытаний везде использовали фракцию 0,4-1,0 мм. Как видно из данных, наилучшие свойства по предлагаемому решению проявляют образцы 4-7, имеющие влажность 0-48 мас.%. Более высокая влажность приводит к ухудшению прочностных свойств (пример 3), прокаливание конечного продукта при температурах более 300oC нецелесообразно, так как способствует значительному снижению сорбируемости и селективности сорбента (пример 8).

Таким же образом, но используя раствор NiSO4, получали образцы различного состава заявляемого сорбента (примеры 9-11).

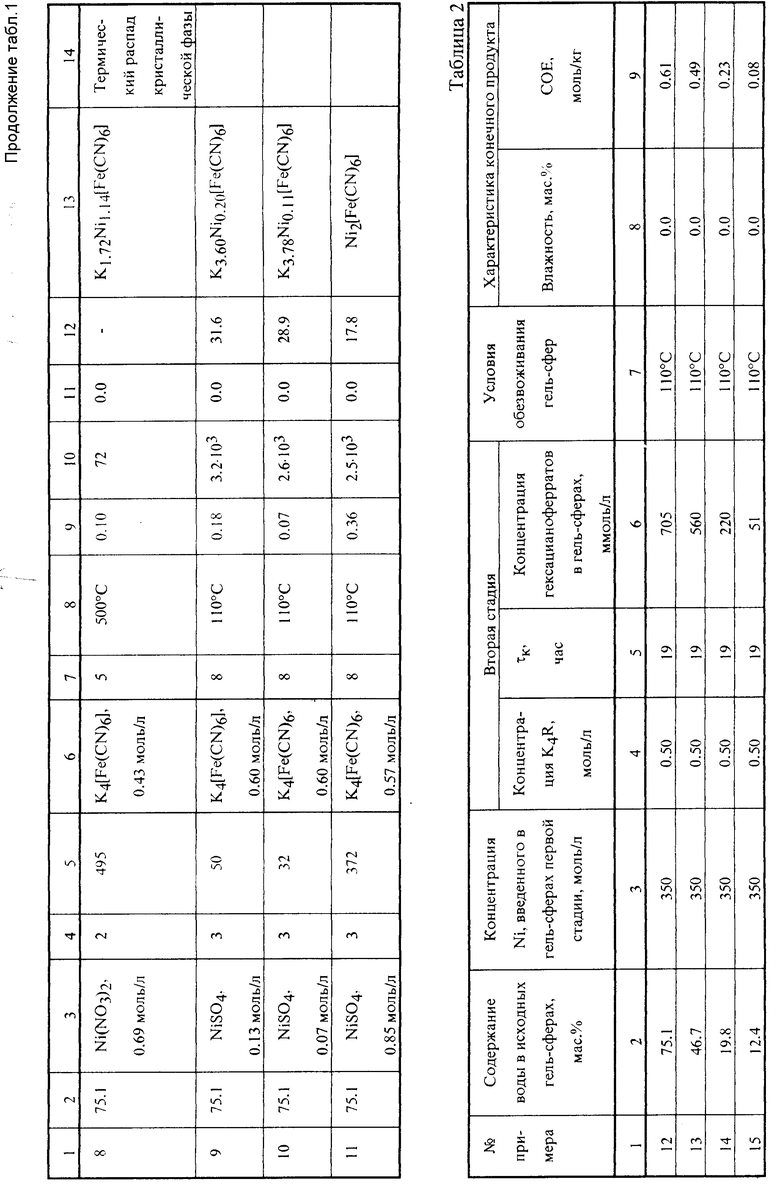

Кроме того, в табл. 2 (образцы 12-15) представлены условия химической обработки на второй стадии гранул, получаемых при использовании в качестве исходного материала (ГДЦ) с меньшим, чем в примере 2, содержанием воды, при условии, что на первой стадии было введено постоянное количество ионов никеля.

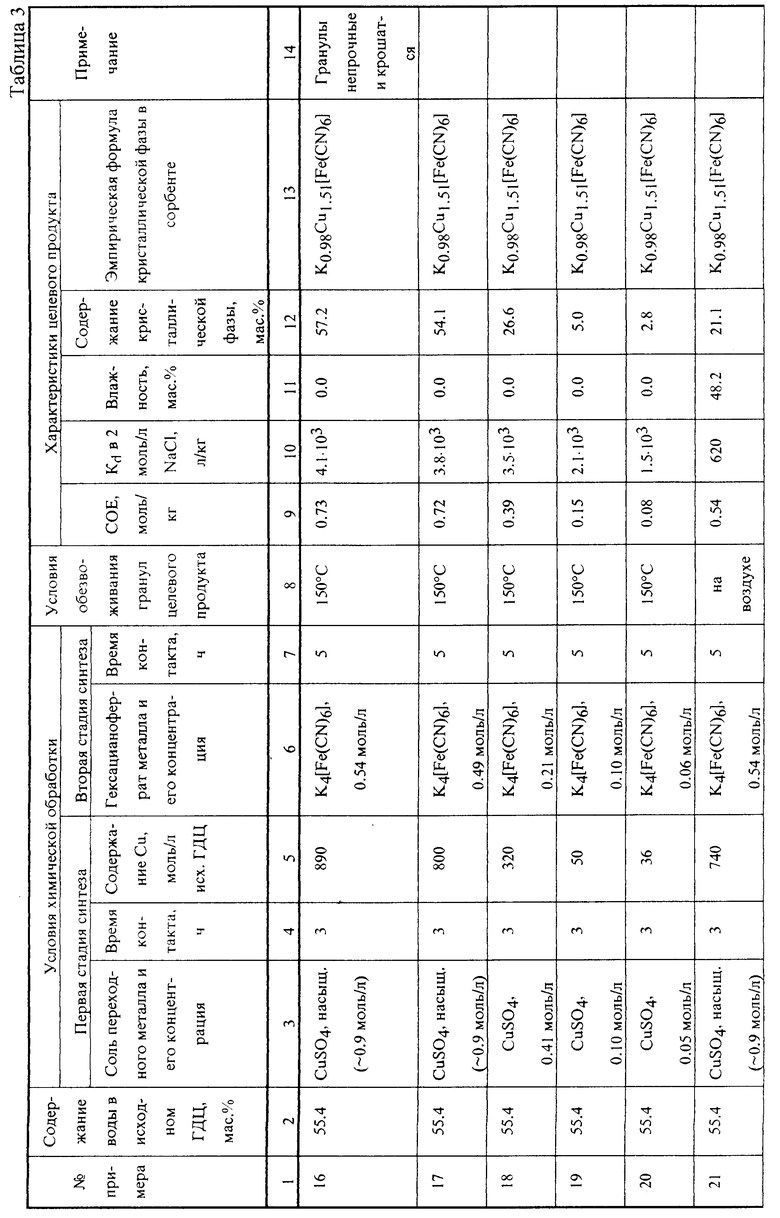

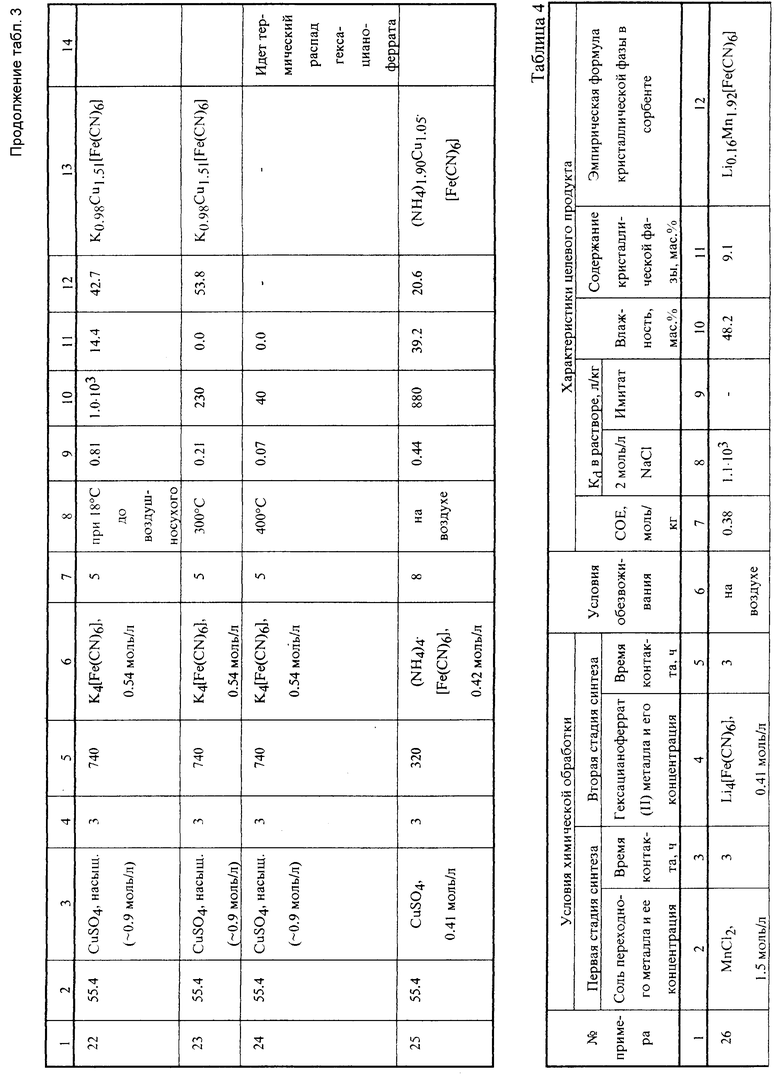

В табл.3 приведены условия синтеза и свойства целевого продукта по предлагаемому способу на основе смешанного гексацианоферрата калия и меди в качестве кристаллической фазы. Как следует из примеров 16-20, оптимальной концентрацией переходного металла в ГДЦ при химической обработке на 1-ой стадии является 50-800 ммоль/л исходных гель-сфер: при меньшем содержании переходного металла заметно уменьшается сорбционная емкость, а при большем - гранулы целевого продукта становятся непрочными и крошатся. Помимо этого, в табл. 3 показано влияние обезвоживания и термообработки целевого продукта после второй стадии синтеза на его сорбционно-селективные свойства и обоснованы диапазоны предлагаемого решения по содержанию кристаллической фазы в композиционном сорбенте и по содержанию воды.

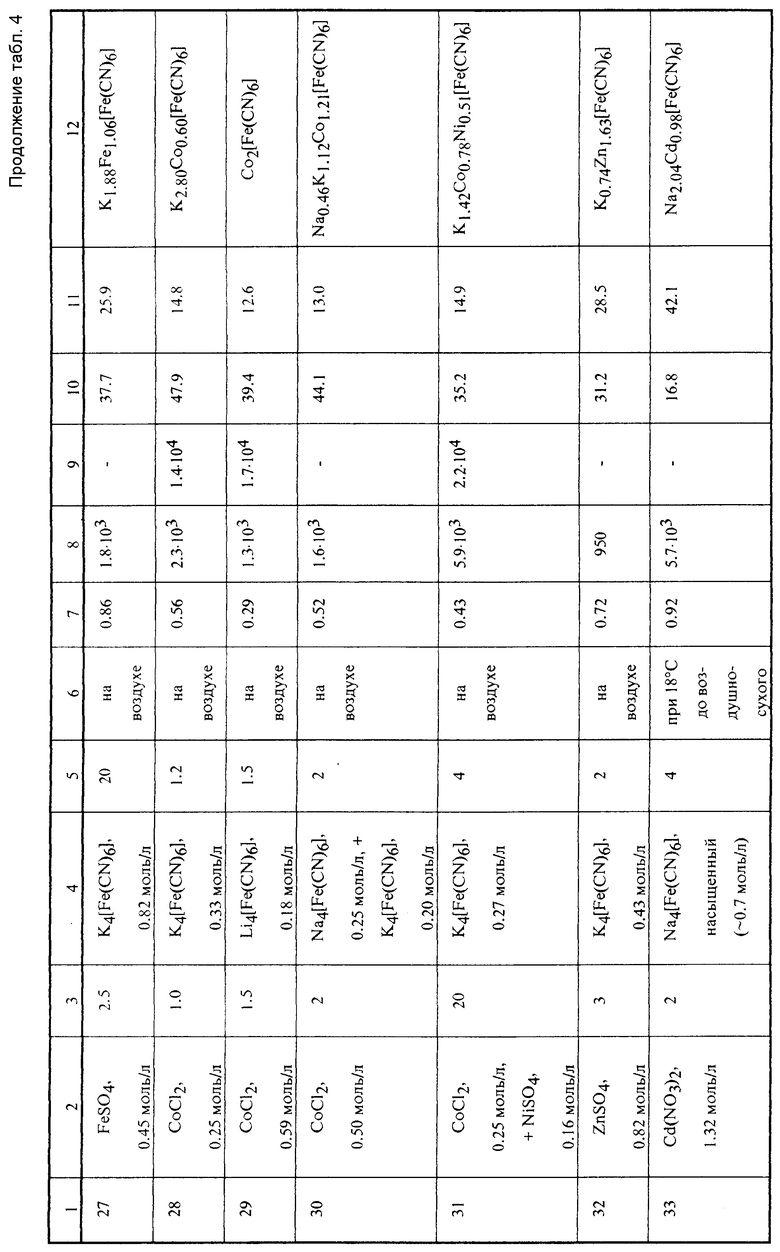

В табл. 4 приведены данные по свойствам и условиям синтеза сорбентов с другими составами кристаллической фазы и влажности, полученных по примеру 2 путем вариации концентрации реагентов и типа используемых солей на обеих стадиях синтеза, а в ряде случаев также - соотношение Т:Ж.

Химический анализ состава предлагаемого композиционного материала выполняли следующим способом. После химического растворения навески сорбента в концентрированной серной кислоте при нагревании раствор разбавляли водой и анализировали на следующие макрокомпоненты:

- содержание ZrO2 - прямым титрованием циркония раствором комплексона III в присутствии индикатора ксиленолового оранжевого на фоне 0,3-0,5 моль/л H2SO4;

- содержание Fe(CN)

- содержание переходных металлов (Mn, Fe, Co, Ni, Cu, Zn, Cd) - прямым титрованием раствором комплексона III в присутствии соответствующих индикаторов согласно "ГОСТ 10398-76. Реактивы. Комплексонометрический метод определения содержания основного вещества.";

- содержание щелочных металлов (Li, Na, K) - пламеннофотометрически с помощью пламенного анализатора жидкости ПАЖ-2;

- содержание аммония - гравиметрически в виде тетрафенилбората аммония, осаждаемого в щелочной среде.

Влажность сорбента (содержание воды) определяли по потере массы при высушивании навески при 110oC в течение 5 ч.

Статическую обменную емкость (COE) образцов оценивали по поглощению ионов цезия из 0,1 моль/л раствора CsCl при отношении Т:Ж=100 г/мл, времени контакта 6 сут и периодическом перемешивании.

Селективность сорбента оценивали по величине коэффициента распределения радионуклида 137Cs (Kd) в двух солевых средах: 2 моль/л растворе NaCl и имитатном растворе (содержание, г/л: H3BO3 100; NaNO3 100; Na2CO3 10; NaCl 10; NaOH ≈ 100 до значения pH 11,5) при соотношении Т:Ж=1:200 г/мл, времени контакта 6 сут и периодическом перемешивании.

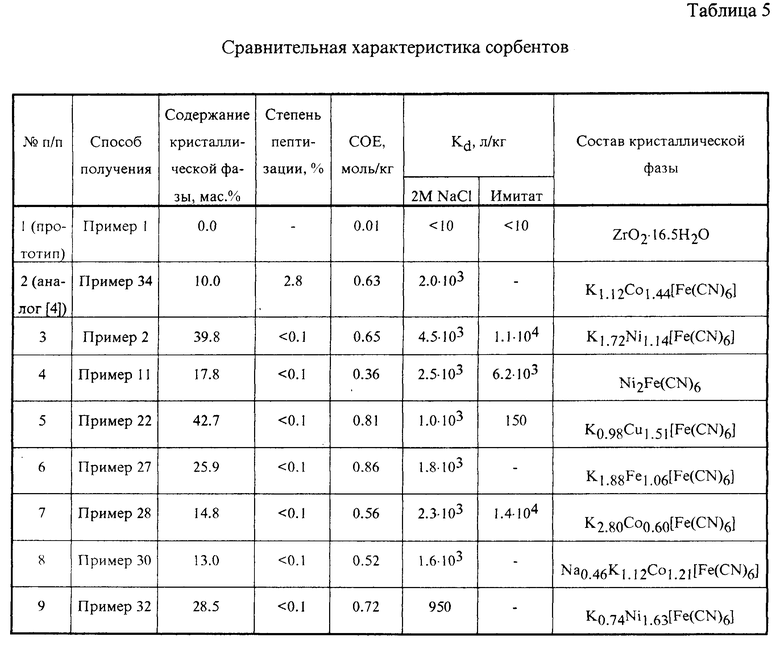

Степень пептизации сорбентов определяли следующим образом. Навеску сорбента 10 г переносили в стеклянную колбу и заливали 500 мл деионизованной воды, раствор перемешивали периодически в течение 5 сут. Сорбент отделяли фильтрованием через беззольный фильтр "синяя лента". В растворе определяли содержание гексацианоферрата металла и рассчитывали его потерю от пептизации на 1 г сорбента в процентах от исходного количества. Данные по степени пептизации предлагаемых сорбентов и их сравнительные характеристики приведены в табл. 5.

Пример 34. Получали сорбент на основе смешанного гексацианоферрата калия и кобальта гелевым способом по известному техническому решению [4]. Для этого 100 мл 0,5 моль/л раствора K4Fe(CN)6 добавляли медленно (в течение 30 мин) к 240 мл 0,3 моль/л раствора CoCl2. Образующийся осадок отстаивался 1 ч. , затем его центрифугировали, отмывали несколько раз водой и сушили при 115oC. Получали недостаточно прочные гранулы неправильной формы темно-красного цвета с насыпной плотностью 0,46 кг/дм3. Сорбент имел состав K1,12Co1,44[Fe(CN)6] , статическую обменную емкость по цезию 0,63 моль/кг и коэффициент распределения цезия в 2 моль/л растворе NaCl, равный 2,0•103 л/кг.

Как видно из табл. 1-5, все полученные по предлагаемому техническому решению неорганические сферогранулированые сорбенты характеризуются высокой сорбционной способностью и селективностью к цезию, а также повышенной химической устойчивостью в водных средах (более, чем в 30 раз по сравнению с аналогом [4] согласно табл. 5).

Полезность предлагаемых сорбентов для дезактивации технологических водных растворов АЭС в динамическом режиме следует из примеров 35 и 36.

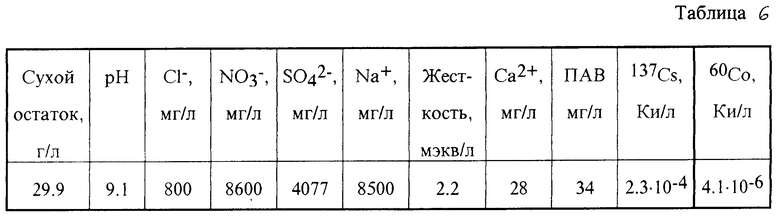

Пример 35. Реальный раствор из бака хранилища жидких радиоактивных отходов АЭС, отобранный с глубины 2 м, пропустили через стеклянную сорбционную колонку диаметром 0,7 см, загруженную 2,0 см3 сорбента, полученного по примеру 30 (состав сорбента - Na0,46K1,12Co1,21[Fe(CN)6]. Фракционный состав сорбента 0,4-0,63 мм. Фильтрацию раствора вели с объемной скоростью 10 колоночных объемов в час. Состав раствора из бака хранилища приведен в табл. 6.

После прохождения 2125 колоночных объемов раствора активность фильтрата по 137Cs находилась на уровне 2,0•10-7 Ки/л, что соответствовало коэффициенту очистки 1025. Коэффициент очистки по 60Co составил 1,5.

Пример 36. Водный раствор Na2SO4 с концентрацией 100 г/л, значением pH 9,2 и активностью по 137Cs 2,36•10-8 Ки/л, являющийся имитатом регенерата блочной обессоливающей установки АЭС, пропустили через стеклянную сорбционную колонку диаметром 0,9 см, загруженную 1,5 см3 сорбента, полученного по примеру 2 (состав кристаллической фазы K1,72Ni1,14[Fe(CN)6]). Фракционный состав сорбента 0,4-0,63 мм. Фильтрацию вели с объемной скоростью 20 колоночных объемов в час.

После ресурса непрерывной работы 3080 колоночных объемов активность фильтрата по 137Cs была ниже 2•10-11 Ки/л, что соответствовало коэффициенту очистки более 1000.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРАТИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2287363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО СОРБЕНТА | 2010 |

|

RU2430777C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ СОРБЕНТОВ, СЕЛЕКТИВНЫХ К РАДИОНУКЛИДАМ ЦЕЗИЯ | 2015 |

|

RU2618705C2 |

| СПОСОБ ОЧИСТКИ ОТ РАДИОНУКЛИДОВ ВОДНОЙ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ АТОМНЫХ ПРОИЗВОДСТВ | 2009 |

|

RU2399974C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ СОРБЕНТОВ НА ОСНОВЕ ГИДРАТИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2292949C2 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ОБВОДНЕННЫЙ ИОНООБМЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2034645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОЦИАНИДНЫХ СОРБЕНТОВ | 2007 |

|

RU2345833C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ПОРИСТЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2064825C1 |

| Способ получения гранулированных неорганических сорбентов на основе фосфатов металлов IY группы | 1980 |

|

SU980808A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГИДРОКСИДА ИЛИ ОКСИДА ЦИРКОНИЯ | 2003 |

|

RU2235686C1 |

Использование: изобретение относится к сорбентам, используемым для очистки в динамическом режиме жидких сред от радионуклидов. Сущность: неорганический сферогранулированный композиционный сорбент содержит смешанный гексацианоферрат (II) металлов состава

где MI - Li+, Na+, K+, NH

где MI - Li+, Na+, K+, NH

MII - Mn2+, Fe2+, Co2+, Ni2+, Cu2+, Zn2+, Cd2+ или их смесь;

х = 0 - 3,6,

в количестве 5 - 54 мас.% и воду в количестве 0 - 48 мас.%, определяемую высушиванием при 110oC.

Авторы

Даты

1998-06-10—Публикация

1996-02-20—Подача