Изобретение относится к гранулированному неорганическому ионообменнику фосфату циркония, который пригоден, в особенности, для концентрирования, выделения и разделения неорганических ионов из водных и органических растворов. Он может найти применение в медицине и фармацевтической промышленности при обработке биологических и различного рода органических жидкостей, в гидрометаллургии и химической промышленности для разделения и извлечения различных элементов из растворов сложного солевого состава, в атомной энергетике и радиоэкологии при переработке технологических растворов с различным уровнем активности и для дезактивации сбросных вод. Из большого перечня неорганических ионообменников заметно выделяется фосфат циркония, который характеризуется высокой селективностью и обменной емкостью, соизмеримой в нейтральных средах с емкостью органических катионов, повышенной радиационной, термической стойкостью. Согласно существующим воззрениям, фосфату циркония аморфного и слабокристаллического строения приписывают общую формулу

Zr(OH)x(HPO4)

· nH2O

· nH2O

где х варьирует от 0 до 2, точное cодержание воды завиcит от методов cушки [1]

Известен так называемый α-фосфат циркония Zr(HPOn)2 ˙ Н2О, который имеет приближенный состав (мас.) ZrO2 40,8; Р2О5 45,5; Н2О 12,5 [2] Ионообменник проявляет максимально возможную катионообменную емкость к ионам щелочных, щелочноземельных и трехвалентных металлов. Однако этот материал имеет ограничения к применению: в растворах он не обменивает или обменивает очень медленно ионы с диаметром более 0,264 нм. Например, в кислой области (рН 5-6) практически не сорбируются катионы таких металлов, как цезий, рубидий, барий. Другим существенным недостатком α-фосфата циркония и всех кристаллических фосфатов является то, что их получают в виде мелкозернистого (не выше 0,1-0,2 мм) материала с гранулами неправильной формы, что ограничивает их иcпользование в колоннах. Синтез материала включает в себя получение гелеобразного дисперсного осадка фосфата циркония и длительное кипячение в концентрированном растворе ортофосфорной кислоты с концентрацией выше 4 моль/л.

Другую группу ионообменных материалов представляют получаемые методом осаждения гелевые фосфаты циркония, имеющие аморфное или слабокристаллическое строение. Синтез материала включает в себя получение гелеобразного осадка фосфата циркония путем сливания растворов соли циркония с раствором фосфорной кислоты, отмывки гелеобразного осадка и его сушки. Благодаря более открытой структуре (присутствие пор и каналов различных размеров) для этих ионообменников несвойственны стерические затруднения при обмене неорганических катионов, а по скорости обмена они значительно превосходят кристаллические аналоги. Так, например, коэффициент диффузии ионов натрия состаляет: для аморфных образцов 10-10 10-12 м2/с [3]

Известен слабокристаллический фосфат циркония с атомным отношением Р:Zr от 1,8 до 2,1, в котором содержится вода в количестве 0,8-2,0 молей на один моль циркония [4] Ионообменник используется для селективного отделения ионов щелочных и щелочно-земельных металлов, преимущественно цезия и стронция, от уранил-ионов из кислых водных растворов. Его синтезируют осаждением из кислого раствора цирконил-нитрата ортофосфорной кислотой, центрифугированием осадка с последующей сушкой до требуемого содержания воды в осадке, определяемой по убыли массы при прокалке до 900оС, что соответствует при пересчете 5-12 мас. воды. Несмотря на то, что заявленный материал технологически можно получать в виде достаточно крупных гранул, ему присущи те же основные недостатки, что и кристаллическому аналогу. Невысокая скорость обмена ионов, вызванная сильным термообезвоживанием материала, неправильная форма зерна и низкая прочность гранул препятствуют его эффективной и длительной эксплуатации в колоннах.

Известен гранулированный микрокристаллический ионообменник состава Zr(HPO4) ˙ nH2O, синтезированный гелевым методом и термообезвоженный при 50оС до содержания ≈15 мас. воды (в пересчете соответствует n 1,6) [5] Ионообменник рекомендуется для высокотемпературной очистки воды бойлеров и теплоносителя ядерного реактора в динамическом режиме сорбции от коррозионных металлов (никеля, железа, кобальта) в комбинации с другим гранулированным ионообменником гидроксидом циркония. Заявленный фосфат циркония обладает теми же недостатками, что и предыдущий гелеобразный аналог.

Известен также гранулированный ионообменный материал на основе фосфата циркония, имеющий эмпирический состав ZrHaMb(PO4)c ˙ dH2O, где: а 0-2, в 0-2; с1-2; d 1-7, М моновалентный катион, а+в+4 3с и а, в, с являются целочисленными или нецелочисленными числами [6] Ионообменник с размером частиц не менее 30 мкм рекомендуется для непосредственного использования в ионообменных колоннах при селективном выделении различных ионов. Гранулометрия фосфата циркония определяется гранулометрическим составом исходной твердой соли циркония (основного карбоната или сульфата), которую обрабатывают водорастворимыми фосфатами. Недостатком указанного ионообменника является низкое содержание воды, что ухудшает кинетические свойства материала и отражается на производительности технологического процесса. Расчеты, выполненные в соответствии с вышеприведенной формулой для фосфата циркония с атомным отношением Р: Zr=2 и максимально заявленным содержанием воды (n=7), показывают, что при термообработке ионообменника при 900оС это будет соответствовать потере (мас.): для Zr (HPO4)2 ˙ 7H2O 30,8; Zr(NaPO4)2 ˙ 7H2O 27,8 u Zr(KPO4)2 ˙ 7H2O 26,0.

Известен фосфат циркония в виде механических прочных сферических гранул размером 0,22-1,05 мм, обладающий высокой обменной емкостью к цезию [7] Однако сорбент проявляется низкую скорость обмена, что связано с малым содержанием воды в составе ионообменника (по расчету-менее 25 мас.). Фосфат циркония получают путем обработки сферического гидрогеля гидроксида циркония, синтезированного при диспергировании водного раствора, содержащего хлорид циркония, мочевину и гексаметилентетраамин, в горячее силиконовое масло, растворами 1-2 моль/л фосфорной кислоты с последующей промывкой и сушкой при 60-100оС.

Известен сферогранулированный ионообменник Zr(HPOI4)2 ˙ 2H2O с размером зерна 1,2 мм и атомным отношением Р:Zr=2,03, обладающий хорошей прочностью на раздавливание 1,8-30 МПа [8]

Ионообменник получают путем интенсивного смешивания раствора хлорида циркония в соляной кислоте с водными растворами карбамида (или мочевины) и гексаметилентетраамина (уротропина) с последующим диспергированием образовавшегося золя в нагретое до 90оС силиконовое масло, отмывкой сферических гранул гидроксида циркония от органических веществ, сушкой на воздухе и обработкой раствором ортофосфорной кислоты, отмывкой водой и сушкой на воздухе. Фосфат циркония имеет аморфное строение и проявляет высокую селективность ко многим 1-4-валентным катионам металлов. В динамических условиях на колонке, загруженной 7,8 г воздушно-сухого фосфата циркония, возможно выделение натрия, калия, щелочноземельных металлов, меди и цинка из 40-100 колоночных объемов раствора соли соответствующего катиона при рН 2.

Главный недостаток данного сферогранулированного материала заключается в ухудшенной кинетике обмена, связанной с замедленной диффузией катиона внутри порового пространства твердой фазы, что в конечном счете обусловлено низким содержанием воды в материале и зарастанием пор и каналов при интенсивном обезвоживании. Это объясняется тем, что при высушивании на воздухе из ионообменника удаляется вся интермицеллярная вода, рыхлая сетка геля сжимается, резко уменьшая пористость материала. В результате этого при эксплуатации в колонне материал будет иметь низкий рабочий ресурс ввиду более раннего проскока поглощаемых катионов металлов или веществ. Кроме того, присутствие в данном золь-гель-способе органических веществ отрицательно сказывается на прочностных свойствах и химической чистоте конечного продукта.

Задачей настоящего изобретения является получение фосфата циркония, обладающего быстрой кинетикой обмена, высокой прочностью, сферической формой гранул, что должно обеспечить его эффективное использование в динамических условиях сорбции, в частности повысить скорость фильтрации, увеличить динамическую обменную емкость до проскока.

Поставленная задача решается предлагаемым неорганическим сферогранулированным обводненным ионообменным материалом на основе фосфата циркония для обработки жидких сред эмпирического состава

Zr(OH)

(MPO4)x где М водород, Nа, К, Mg (и/или), z заряд катиона М, равный 1 или 2, содержащим воду в количестве 31-60 мас. слабокристаллической или аморфной структуры с диаметром гранул 0,05-2,5 мм и прочностью гранул на раздавливание не ниже 3 МПа.

(MPO4)x где М водород, Nа, К, Mg (и/или), z заряд катиона М, равный 1 или 2, содержащим воду в количестве 31-60 мас. слабокристаллической или аморфной структуры с диаметром гранул 0,05-2,5 мм и прочностью гранул на раздавливание не ниже 3 МПа.

Поставленная задача решается также предлагаемым способом получения вышеупомянутого материала, включающим формирование золя гидратированного диоксида циркония, преобразование золя в сферогель, его отмывку, обработку раствором водорастворимых фосфатов, отмывку, отделение гель-сфер от раствора и сушку. При этом для формирования золя готовят водный раствор хлорида циркония, который подвергают электролизу при температуре 40-100оС до достижения значения рН 0,9-2,2, обеспечивающего образование устойчивого во времени золя (коллоидного раствора) гидроксида циркония. Затем известным методом диспергируют золь в водный раствор аммиака с отделением образовавшихся гелевых частиц, которые отмывают водой и обрабатывают водорастворимыми фосфатами, переводят при необходимости в солевую форму, отмывают от электролитов, отделяют гель-сферы от раствора и сушат до влажности 31-60 мас. (оцениваемую путем термообезвоживания при температуре 900оС).

Настоящее изобретение приложимо также к материалу, содержащему небольшое количество гафния в качестве примеси. Поскольку цироний и гафний весьма близки по химическому поведению, а их разделение технологически трудно и экономически невыгодно, все продажные соединения циркония (в том числе оксихлорид циркония) обычно содержат гафний в количестве до 2% В силу этого после химического конвертирования в фосфате циркония будет присутствовать незначительное содержание фосфата гафния, что, однако, не отражается на качестве конечного продукта ввиду близости их физико-химических свойств.

Предлагаемый способ, за счет соответствующего подбора параметров электрохимического процесса получения золя, процесса формования (гранулирования) золя в сферогелевые частицы и процесса химического конвертирования части гидроксида в фосфат циркония, а также совмещения этих операций в одном технологическом цикле, обеспечивает в сочетании со стадией регулируемого обезвоживания получение обводненного материала с хорошей механической прочностью и кинетикой обмена, что не достигается ни при одном из известных методов.

Способ технологичен и прост: он позволяет избежать длительные во времени и трудоемкие операции осаждения, фильтрации и промывки геля, а также его измельчения. При отмывках гель-частиц образуются значительно меньшие объемы промывных вод. Конечный выход продукта с определенным фракционным составом достигает 95% и выше.

В соответствии с заявленным способом электрохимическую стадию проводят в однокамерном или диафрагменном двухкамерном электролизере, используя в качестве катода и анода коррозионностойкие материалы: графит, титан, цирконий, платину и т.д. В качестве мембранных электролизеров можно использовать типовые аппараты, применяемые в промышленности при производстве хлора и каустической соды. Более предпочтительным является проведение электрохимической стадии в бездиафрагменном электролизере как более простом в конструктивном отношении. В любом случае процесс проводят при температуре 40-100оС до достижения в электролите значения рН 0,9-2,2, при котором формируется устойчивый во времени золь гидратированного диоксида циркония. Во время электролиза происходит постепенное удаление соляной кислоты из раствора электролита в результате ее разложения на электродах на хлор (2 Сl- 2 Сl2) и водород (2Н+ + 2

Сl2) и водород (2Н+ + 2 H2) и, соответственно, повышение значения рН от 0,4 (-0,36) (в зависимости от исходной концентрации хлорида циркония) в начале электролиза до 0,9-2,2 на конечной стадии. В процессе электролиза интенсивно протекают реакции гидролиза и полимеризации циркония и образуется устойчивый анионодефицитный золь гидроксида циркония, коллоидные частицы которого имеют аморфную структуру. Верхний предел рН органичен значительным возрастанием вязкости золя и началом его самопроизвольного гелирования (желатинизации) в рабочем объеме электролизера. При значении рН менее 0,9 образуется золь с плохими реологическими свойствами, не позволяющими при последующих обработках получать целевой продукт с необходимой механической прочностью гранул. При температуре электролиза ниже 40оС вследствие низкой скорости гидролиза соли на катоде происходит разряд воды с подщелачиванием прикатодного пространства, отложение пленки гидроксида циркония и самопроизвольное прекращение процесса. В результате необходимое значение рН раствора не достигается. Верхний температурный предел близок к температуре кипения электролита, выше которой в результате образования воздушных пузырей технологически ухудшаются условия проведения электролитического процесса.

H2) и, соответственно, повышение значения рН от 0,4 (-0,36) (в зависимости от исходной концентрации хлорида циркония) в начале электролиза до 0,9-2,2 на конечной стадии. В процессе электролиза интенсивно протекают реакции гидролиза и полимеризации циркония и образуется устойчивый анионодефицитный золь гидроксида циркония, коллоидные частицы которого имеют аморфную структуру. Верхний предел рН органичен значительным возрастанием вязкости золя и началом его самопроизвольного гелирования (желатинизации) в рабочем объеме электролизера. При значении рН менее 0,9 образуется золь с плохими реологическими свойствами, не позволяющими при последующих обработках получать целевой продукт с необходимой механической прочностью гранул. При температуре электролиза ниже 40оС вследствие низкой скорости гидролиза соли на катоде происходит разряд воды с подщелачиванием прикатодного пространства, отложение пленки гидроксида циркония и самопроизвольное прекращение процесса. В результате необходимое значение рН раствора не достигается. Верхний температурный предел близок к температуре кипения электролита, выше которой в результате образования воздушных пузырей технологически ухудшаются условия проведения электролитического процесса.

Для получения конечного продукта с заданным гранулометрическим составом диспергирование полученного золя ведут в раствор аммиака. При этом можно использовать как простые капиллярные устройства, так и различные известные в золь-гель технологии керамического ядерного горючего диспегирующие устройства, например, центробежные аппараты для распыления, вибрационные капилляры. Применяя капилляры с внутренним диаметром от 0,2 до 1 мм при умеренных скоростях истечения золя можно получать практически монодисперсные фракции целевого продукта в диапазоне размеров сфер 0,05-2,5 мм. Получение конечного продукта с размером гранул менее 0,05 мм ограничено техническими трудностями эксплуатации такой загрузки (проскок в дренаж, возрастание гидравлического сопротивления слоя), а гранул более 2,5 мм технологическими причинами, обусловливающими ухудшение прочностных свойств целевого продукта.

Отмытые водой от аммиака гель-сферы гидроксида циркония конвертируют в фосфат циркония путем обработки водорастворимыми фосфатами, которую можно осуществлять как в статических, так и в динамических условиях. Для получения фосфата циркония в водородной форме используют ортофосфорную кислоту с исходной концентрацией 0,5-3,5 моль/л, а процесс конвертирования ведут в течение 15-75 ч в статике при объемном соотношении Т:Ж в пределах от 1:1 до 1: 5. При меньшей концентрации фосфорной кислоты не обеспечивается требуемое атомное отношение фосфора к цирконию в твердой фазе (Р:Zr 1,8-2,1), а при концентрации кислоты более 3,5 моль/л происходит растворение гель-сфер в маточном растворе при дальнейшем контактировании. Рекомендуемые значения времени контактирования и объемное отношение Т:Ж в статике определены исходя из равновесных условий полноты химического конвертирования и технологических требований проведения процесса.

Для получения фосфата циркония в частично солевой форме, например, в натриевой или калиевой, в качестве водорастворимых фосфатов можно использовать и одно-, двух-, трехзамещенные фосфаты натрия или калия, получая ионообменник сразу в необходимой рабочей форме. Однако степень замещения водорода фосфатных групп на катион щелочного металла при такой обработке в статических условиях будет неполной не более 50% от максимально возможного значения, что без учета воды соответствует эмпирическому составу ионообменника с Р:Zr=2 Zr(H0,5Na0,5PO4)2 и Zr(H0,5K0,5PO4)2. В случае перевода в магниевую форму, а также более полную натриевую и калиевую форму (необходимость в таком переводе возникает при использовании фосфата циркония для очистки биологических жидкостей, например, крови с величиной рН ≈7,2) поступают следующим образом. Гель-сферы фосфата циркония, полученные после стадии конвертирования ортофосфорной кислотой и отмывки водой, обрабатывают водными растворами солей магния, натрия и калия, например, хлоридами или нитратами, в присутствии гидроксида натрия или калия. Щелочь вводится в реакционную смесь для нейтрализации кислых фосфатных групп в количестве, обеспечивающем необходимую степень превращения в солевую форму. Эту операцию в научно-технической литературе называют титрованием. Максимум такого превращения достигается при значении рН ≈ 8, являющемся границей гидролитической стабильности фосфата циркония, что для ионообменника со стехиометрическим отношением Р:Zr=2 соответствует эмпирическому составу (без учета воды) Zr(NaPO4)2, Zr(KPO4)2 и Zr(Na1-2y MgyPO4)2, где 0 <y < 0,5. Варьируя при титровании количественное соотношение солей и щелочи, можно получать другие смешанные солевые формы с полной или частичной степеью нейтрализации кислых фосфатных групп, например, натрий-калиевую форму Zr(Na1-yKyPO4)2, где 0 < y < 1.

Наконец, на последней стадии обезвоживания гель-сферы фосфата циркония в водородной или солевой форме после отмывки водой от продуктов реакции отделяют и сушат на воздухе до контролируемой влажности 31-60 мас. оцениваемой гравиметрическим методом с термообработкой при 900оС. В итоге получают материал в виде прочных сферических гранул (механическая прочность на раздавливание не ниже 3 МПа) эмпирического состава Zr(OH)4-2x/z (МPO4)х, где: х 1,8-2,1, z заряд катиона М, равный 1 или 2, М водород, натрий, калий, магний или их смесь, содержащий воду в количестве 31-60 мас.

Для иллюстрации сути изобретения ниже приводятся примеры получения неорганического сферогранулированного ионообменного материала на основе фосфата циркония с указанием физико-химических и сорбционных характеристик, а также примеры его использования.

П р и м е р 1. Лучший вариант осуществления изобретения.

Водный раствор хлорида циркония с концентрацией 1,6 моль/л подавали в однокамерный электролизер емкостью 2 л квадратного сечения, изготовленный из титана с толщиной стенки 1 мм. Катодом служил сам электролизер, а в качестве анода использовали платину. Электролиз проводили при катодной плотности тока 260 А/м2 и температуре 70оС, прекращая его по достижении значения рН, равного 1,8. В результате электролиза получали устойчивый во времени золь.

Синтезированный золь гидроксида циркония капельно диспегировали через стеклянный капилляр с внутренним диаметром 0,4 мм в концентрированный раствор аммиака. Полученные в виде сфер гелиевые частицы гидроксида циркония отделяли фильтрацией и промывали деионизованной водой. Затем гелевые частицы в количестве 20 мл переносили в стеклянный стакан, добавляли 100 мл 1 моль/л раствора ортофосфорной кислоты (объемное соотношение Т:Ж 1:5) и выдерживали в течение 24 ч при непрерывном перемешивании. По истечении выдержки твердую фазу отделяли и промывали деионизованной водой до значения рН в промывных водах, равного 3,0. Затем частицы рассыпали тонким слоем и сушили до влажности 46 мас. оцениваемой гравиметрически по потере массы при прокаливании при 900оС. Конечный продукт представлял собой белые сферические гранулы размером 0,4-1,0 мм (выход фракции 96%), имеющие механическую прочность (предел разрушения) на раздавливание 14 МПа и динамическую обменную емкость по натрию 2,65 моль/кг. Его химический состав соответствовал эмпирической формуле (без учета воды) Zr(HPO4)2,03 и согласно нейтронно-активационному анализу в нем содержался гафний в количестве 0,18% за счет используемого в технологии оксихлорида циркония. Микродифракционные измерения, выполненные на электронном микроскопе типа ISEM-200, подтвердили морфологическую и кристаллохимическую гомогенность синтезированного фосфата циркония; и хотя материал преимущественно аморфен, в нем наблюдали появление слабовыраженной кристаллической фазы, характерной для полукристаллического α-фосфата циркония.

Химический анализ состава материала выполняли следующим образом. После контактирования в течение 24 ч тонко измельченной навески 0,2 г с 20 мл 5 моль/л раствора гидроксида натрия при перемешивании в фильтрате определяли фосфор фосфороомолибдатным методом. Осадок растворяли в концентрированной соляной кислоте при нагревании. Цирконий осаждали из разбавленного раствора миндальной кислотой и определяли гравиметрически после прокаливания осадка при 950оС. Определение содержание натрия, калия и магния в ионообменнике выполняли атомно-адсорбционным анализом элюата, полученного в результате вымывания ионов металлов 2 моль/л раствором соляной кислоты.

Для оценки механической прочности образцов фосфата циркония применяли метод раздавливания гранул между двумя жеcткими опорами. Среднее значение предела разрушения материала рассчитывали как результат испытаний 20 гранул. При этом величина относительной погрешности измерений составляла 15-25%

Ионообменную способность образцов определяли в динамических условиях. Для этого в стеклянную колонку с внутренним диаметром 5,5 мм загружали 3,0 мл материала (высота слоя около 13 см). Через загрузку с постоянной скоростью 8,0 ± 0,1 мл/мин (20 м/ч) пропускали 100 мл буферного раствора 0,05 моль/л тетрабората натрия с рН=7,7, меченого долгоживущим радионуклидом 22Nа (период полураспада 2,6 г, энергия гамма-излучения 1,28 МэВ). Динамическую обменную емкость рассчитывали по результатам измерений гамма-активности исходного раствора и эффлюента, выполняемых на сцинтилляционном гамма-спектрометре.

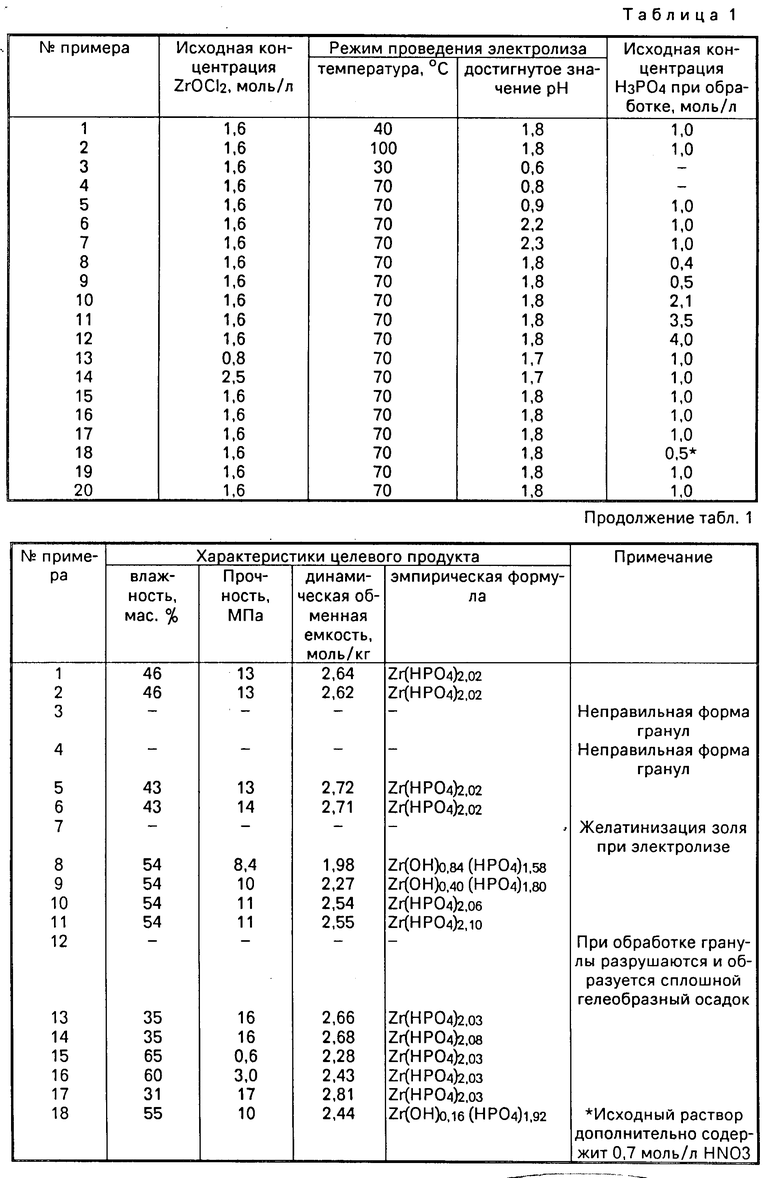

П р и м е р ы 2-21. Получение фосфата циркония в водородной форме.

Ниже, согласно изобретению, приводятся другие примеры получения образцов сферического гранулированного неорганического ионообменника с указанием их физико-химических и ионообменных характеристик (табл.1). В примере 18 показана возможность химического модифицирования сферогелей гидроксида циркония ортофосфорной кислотой в присутствии азотной кислоты, что особо предпочтительно при низких концентрациях фосфатов в растворе-модификаторе, так как вызывает увеличение содержания фосфатных групп в составе ионообменника (это видно из сравнения с примером 9). Следует отметить, что по условиям обезвоживания и термообработки конечного продукта пример 19 соответствует прототипу [9] а пример 20 патенту [5]

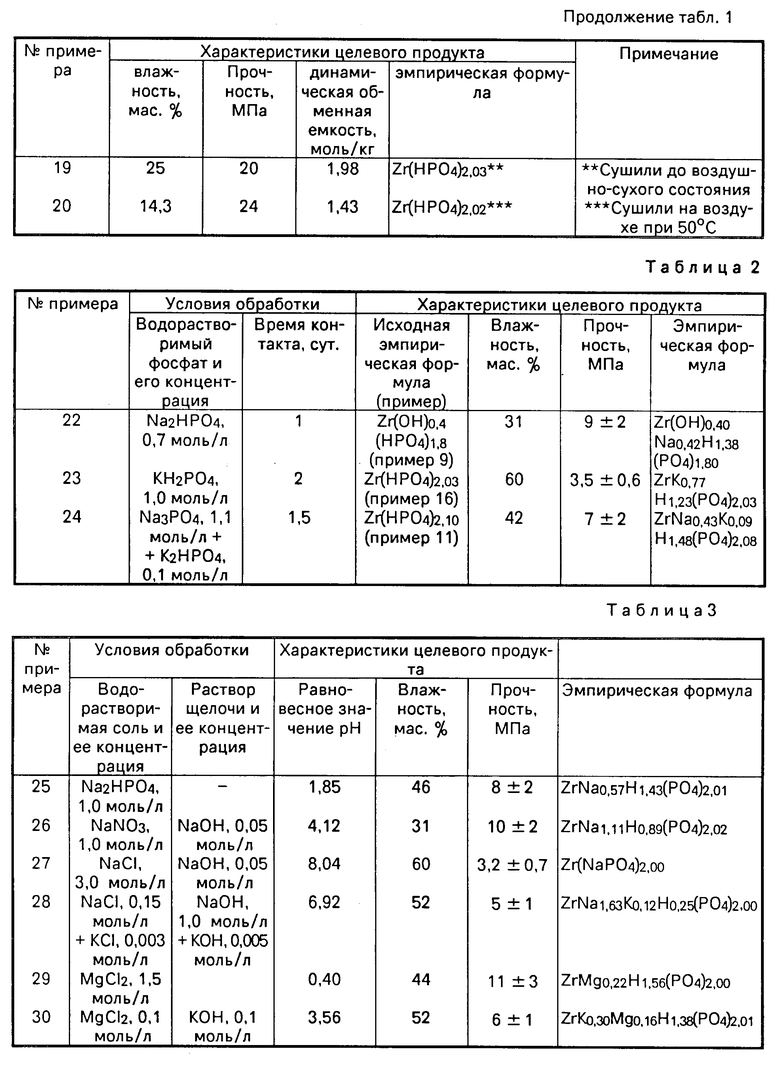

П р и м е р 22-24. Получение фосфата циркония в солевой форме при обработке гель-сфер гидроксида циркония растворами солей фосфатов.

Гель-сферы гидроксида циркония, полученные по примеру 1 и отмытые деионизованной водой, в количестве 90 мл делили на три равные части и обрабатывали каждую из них в химическом стакане при непрерывном перемешивании 120 мл раствора соответствующего фосфата щелочного металла в течение определенного времени (табл.2).

По истечении времени гранулы отделяли фильтрованием от маточного раствора, промывали водой и сушили на воздухе до заданной влажности подобно примеру 1.

П р и м е р ы 25-30. Получение фосфата циркония в солевой форме путем обработки его гель-сфер растворами солей в присутствии, при необходимости, щелочи.

Гель-сферы фосфата циркония эмпирического состава Zr(HPO4)2,03 с влажностью 60 мас. полученные по примеру 16 в количестве 240 мл, делили на шесть равных частей и каждую партию в химическом стакане обрабатывали 20 мл раствора соответствующей соли при периодическом перемешивании в течение трех суток. Затем гранулы оттитровывали раствором щелочи NaOH или смесью щелочей NaOH и KOH до определенного значения рН. После этого гель-сферы промывали водой от маточного раствора и сушили на воздухе до заданной влажности подобно примеру 1 (табл.3).

Преимущества заявляемого ионообменного материала можно проиллюстрировать следующими примерами.

П р и м е р 31. Очистка теплоносителя ядерного реактора.

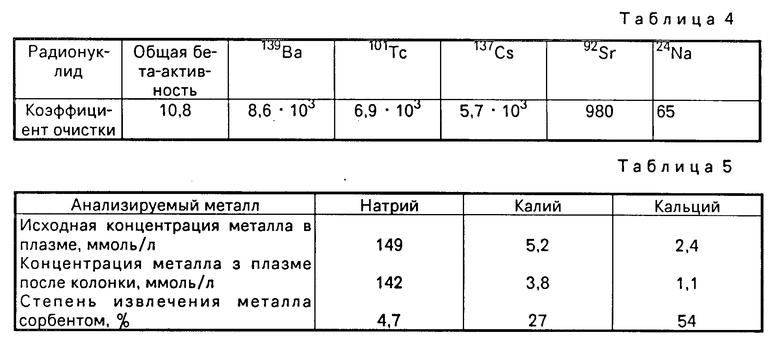

Синтезировали фосфат циркония по примеру 11 с размером гранул 2-2,5 мм, для чего на стадии диспегирования золя использовали стеклянный капилляр с внутренним диаметром 0,8 мм. Полученный ионообменник в количестве 10 г загружали в стеклянную колонку высотой 15 см и внутренним диаметром 10 мм. Через загрузку с постоянной скоростью 40 м/ч пропускали 100 л водного теплоносителя исследовательcкого реактора, контролируя его удельную бета- и гамма-активность. Исходный теплоноситель в процессе фильтрации имел следующие характеристики: общая бета-актив- ность 140 ± 30 МБк/л, концентрация железа, никеля и меди менее 20 мкг/л, значение рН 6,4 ± 0,2, температура 30 ± 2оС. Средние коэффициенты очистки от радионуклидов за весь фильтроцикл приведены в табл.4.

Химический анализ загрузки после длительной выдержки для распада короткоживущих нуклидов показал, что ионообменник также эффективно поглощает примесные коррозионные металлы, такие как железо, медь и никель в количестве 22, 20 и 45 мкг на 1 г фосфата циркония. В процессе динамических испытаний прочность гранул существенно не изменилась и составила 10,2 ± 2,4 МПа.

П р и м е р 32. Использование ионообменного материала в солевой форме.

В стеклянную колонку загружали 50 мл фосфата циркония в смешанной солевой форме по примеру 28 и пропускали 500 мл человеческой плазмы со скоростью 50 мл/мин в режиме слива биологической жидкости, анализируя концентрацию натрия, калия и кальция в плазме до и после колонки. Представленные в табл.5 данные подтверждают, что заявляемый материал может быть полезным в медицине для регулирования уровня содержаний натрия, калия и кальция в крови при различных заболеваниях.

Таким образом, предложенный сферогранулированный фосфат циркония в водородной или солевой форме можно с высокой эффективностью применять в динамическом режиме для извлечения или очистки как водных, так и органических растворов от различных примесей в таких областях, как ядерная энергетика и технология (дезактивация вод разного уровня активности и химического состава, выделение и разделение трансплутониевых элементов и радионуклидов), биомедицина и фармация (использование в качестве гемо- и энтеросорбентов, очистка органических веществ и препаратов, производство радиоизотопных генераторов), катализ (после соответствующей термической или химической обработки), мониторинг окружающей среды, препаративная и аналитическая химия.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ПОРИСТЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2064825C1 |

| ГРАНУЛИРОВАННЫЙ НЕОРГАНИЧЕСКИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032460C1 |

| ХРОМАТОГРАФИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032461C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2113024C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ СОРБЕНТОВ НА ОСНОВЕ ГИДРАТИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2292949C2 |

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВИНОМАТЕРИАЛОВ, АЛКОГОЛЬНЫХ НАПИТКОВ И ВИНОГРАДНЫХ СОКОВ | 1992 |

|

RU2034646C1 |

| СПОСОБ СОРБЦИОННОЙ ОЧИСТКИ ВИНОМАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046630C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГИДРОКСИДА ИЛИ ОКСИДА ЦИРКОНИЯ | 2003 |

|

RU2235686C1 |

| СПОСОБ ОЧИСТКИ ОТ РАДИОНУКЛИДОВ ВОДЫ ВЫСОКОГО УРОВНЯ АКТИВНОСТИ | 1995 |

|

RU2090944C1 |

| Способ получения гранулированныхСОРбЕНТОВ HA OCHOBE фОСфАТОВ илиМОлибдАТОВ МЕТАллОВ 1у гРуппы | 1979 |

|

SU841674A1 |

Изобретение относится к гранулированному сорбенту фосфату циркония, который пригоден для концентрирования, выделения и разделения катионов различных металлов и радиоактивных веществ из водных и органических сред в химической промышленности, гидрометаллургии, медицине, атомной энергетике и радиоэкологии. Сферогранулированный материал аморфной или слабокристаллической структуры, эмпирического состава  где x = 1,8-2,1; Z - заряд катиона М, равный 1 или 2; М - водород, натрий, калий и/или магний, содержит воду в количестве 31 - 60 мас.%, обладает механической прочностью на раздавливание не ниже 3 МПа и имеет размер сфер от 0,05 до 2,5 мм. Его можно получить как в водородной, так и в солевой форме. Способ получения ионообменника включает следующие стадии: электрохимический синтез золя гидратированного диоксида циркония, диспергирование золя в водный раствор аммиака, отмывку, обработку водорастворимыми фосфатами и сушку. 2 с. и 6 з.п. ф-лы, 5 табл.

где x = 1,8-2,1; Z - заряд катиона М, равный 1 или 2; М - водород, натрий, калий и/или магний, содержит воду в количестве 31 - 60 мас.%, обладает механической прочностью на раздавливание не ниже 3 МПа и имеет размер сфер от 0,05 до 2,5 мм. Его можно получить как в водородной, так и в солевой форме. Способ получения ионообменника включает следующие стадии: электрохимический синтез золя гидратированного диоксида циркония, диспергирование золя в водный раствор аммиака, отмывку, обработку водорастворимыми фосфатами и сушку. 2 с. и 6 з.п. ф-лы, 5 табл.

где M водород, натрий, калий и/или магний;

x 1,8 2,1;

z заряд катиона М, равный 1 или 2,

и содержит воду в количестве 31 60 мас.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Uttrich J., Tympl., Pekarek V., Vesely V | |||

| Preparagion and sorpgion propergies of zirconium phosphage spherical pargieles | |||

| - J.Inogr | |||

| Nuel | |||

| Ehem | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1995-05-10—Публикация

1992-03-25—Подача