Изобретение относится к упаковке жидких или полужидких продуктов (т.е. продукты в жидком, полужидком, пастообразном, порошкообразном виде или в виде частиц небольшого размера) в контейнеры из термоформуемого синтетического полимера.

В данной области известен способ, по которому камеру контейнера формуют посредством первоначального размещения в матрицах двух листов из термоформуемого синтетического полимера таким образом, чтобы противоположные поверхности матрицы, которые окружают полость матрицы, осуществляли тепловую сварку этих двух листов с образованием внутри полости матрицы нерастянутой оболочки. Сразу после это через один или более тонкостенных трубопроводов в нерастянутую оболочку вводят горячий сжатый газ для расширения оболочки, прижимая ее боковые стороны к внутренним поверхностям матрицы, чтобы образовать внешнюю форму контейнера. Затем трубопроводы оттягиваются назад и происходит окончательное и полное сваривание листов также и в точках, через которые проходили трубопроводы. После этого камеру отрезают в соответствующем месте для образования отверстия, затем заполняют камеру через его отверстие, а на конечном этапе отверстие повторно закрывают методом сваривания для герметизации содержимого контейнера.

В патенте США N 3423902 раскрывается устройство для изготовления пластмассовых контейнеров с фланцем, в котором две вертикальные ленты из термоформуемого пластического материала вставлены в полость матрицы, а между ними располагается вертикальный трубчатый элемент, который имеет множество продольных каналов, через которые избирательным образом вводится сжатый воздух для образования контейнера с последующим заполнением этого контейнера соответствующим продуктом.

Однако изготовленный с помощью описанного ваше устройства контейнер невозможно заполнить продуктом полностью по меньшей мере из-за присутствия в самом контейнере трубчатого элемента, который мешает полному заполнению контейнера и который удаляют из контейнера перед его герметизацией.

Кроме того, производительность этого устройства очень низкая главным образом по той причине, что контейнер должен заполняться в том же блоке, т. е. в матрице, в котором происходит формование контейнера.

Продвижение вниз вертикальных лент осуществляется в результате хода матрицы вертикально вниз в своем закрытом состоянии, после чего происходит открытие матрицы и обратный ход вверх. Этот цикл движения матрицы регулируют следящие ролики во взаимодействии с неподвижными кулачками.

В патенте США N 3505705 описывается устройство, идентичное устройству по патенту США N 3423902, за исключением того, что оно изготовляет безфланцевые контейнеры с помощью электрических нагревающих элементов, которые устанавливаются в матрице вокруг контуров полостей матрицы.

В патенте Германии N 1180301 описывается устройство, которое отличается от описанных в патентах США N 3423902 и N 3505705 по нескольким аспектам, среди которых и то, что контейнеры формуются из пластмассовой трубки, экструдированной вокруг вертикального трубчатого элемента, что сам трубчатый элемент проходит через верхнюю и нижнюю стороны матрицы в процессе заполнения ранее изготовленного контейнера и что матрица образована из шести секций, которые выполняют полый цикл движений относительно друг друга и относительно трубчатого элемента, который сам совершает возвратно-поступательное движение в вертикальной плоскости.

В ЕП N 169183 описывается устройство, с помощью которого контейнеры изготовляют посредством непрерывной экструзии пластмассового материала, пневмоформования контейнеров между двумя контурами секций матрицы, которые перемещаются на бесконечных контейнерах, горизонтального введения сжатого воздуха с целью формования контейнеров с последующим их заполнения продуктом с помощью вертикальной наполняющей трубки, а закрытие и герметизация контейнера осуществляется между каждой смежной парой контейнеров в момент, когда продукт начинает переливаться из верхнего контейнера пары в следующий более высокий контейнер.

В патент США N 5223073 описывается система пневмоформования, в которой расположенные перед и за комплектом форм зажимы продвижения обеспечивают продвижение двух обращенных друг к другу пленок в направлении, в котором последовательно расположены следующие устройства: две сваривающие полуформы, которые посредством сваривания двух пленок в заданных точках определяют контуры камер, которые открыты в направлении верхней горизонтальной продольной кромки пленок, две полуформы для нагревания и сваривания пленок и блок формования камеры. Сопла для инжекции воздуха, установленные между двумя створками пленок на упомянутой выше продольной кромке, и две формующие полуформы, в которых формующие полости определены в камерах, участвуют в образовании двух створок пленок на продольной кромке, а в самом блоке формования используются две формующие полуформы, в которых контуры формующих полостей определены в камерах. В непосредственной близости от блока формования установлены диварикаторы для разветвления двух створок пленок с целью облегчения процедуры установки сопел для инжекции воздуха.

Технической задачей предлагаемого изобретения является создание способа, который в общем будет более экономичным и рациональным, более быстродействующим и дающим возможность заполнять контейнер полностью (без оставления воздушного пространства).

Еще одной технической задачей изобретения является создание способа, который будет более приемлемым для упаковки продуктов в стерильных условиях, который исключает контакт камеры с окружающим воздухом и который также исключает вероятность попадания в камеру любых отходов материала, которые могут образовываться в процессе создания отверстий в контейнере, что было типично для некоторых уже известных устройств подобного типа.

Это и другие технические задачи изобретения решаются способом и устройством, которые раскрыты в формуле изобретения.

Согласно одному аспекту предлагаемого изобретения предлагается способ упаковки жидких и полужидких продуктов в контейнеры из термоформуемого синтетического полимера, каждый из которых имеет внутреннюю камеру, включающий следующие этапы: формование вокруг трубчатого средства сплошного полого элемента из термоформуемого синтетического полимера, соединение секции матрицы для приема между ними полого элемента и тем самым охвата трубчатого средства и задания желаемой внешнего формы контейнера, формование камеры в полом элементе посредством инжектирования находящейся под давлением жидкости через трубчатое средство, заполнение контейнера продуктом через трубчатое средство и этап герметизации контейнера, отличающийся тем, что сплошной полый элемент образуется в результате соединения и герметизации частей по меньшей мере одной ленты из термоформуемого синтетического полимера, при этом эти части соответствуют контурам контейнеров.

В соответствии с вторым аспектом изобретения предлагается устройство для реализации описанного выше способа и содержащее блок формования с матрицей, имеющей по меньшей мере две дополнительные полые секции, которые после объединения образуют полость, которая определяет контур внешней формы контейнера, трубчатое средство, выполняющее функцию формующего средства для инжекции находящейся под давлением жидкости в полость для формования камеры контейнера, заполняющее средство для введения продукта в камеры и герметизирующее средство для закрытия наполненного контейнера, причем трубчатое средство простирается в полости разделения матрицы, отличающееся тем, что оно включает валиковое средство, установленное перед блоком формования и с помощью которого лента подается в блок формования.

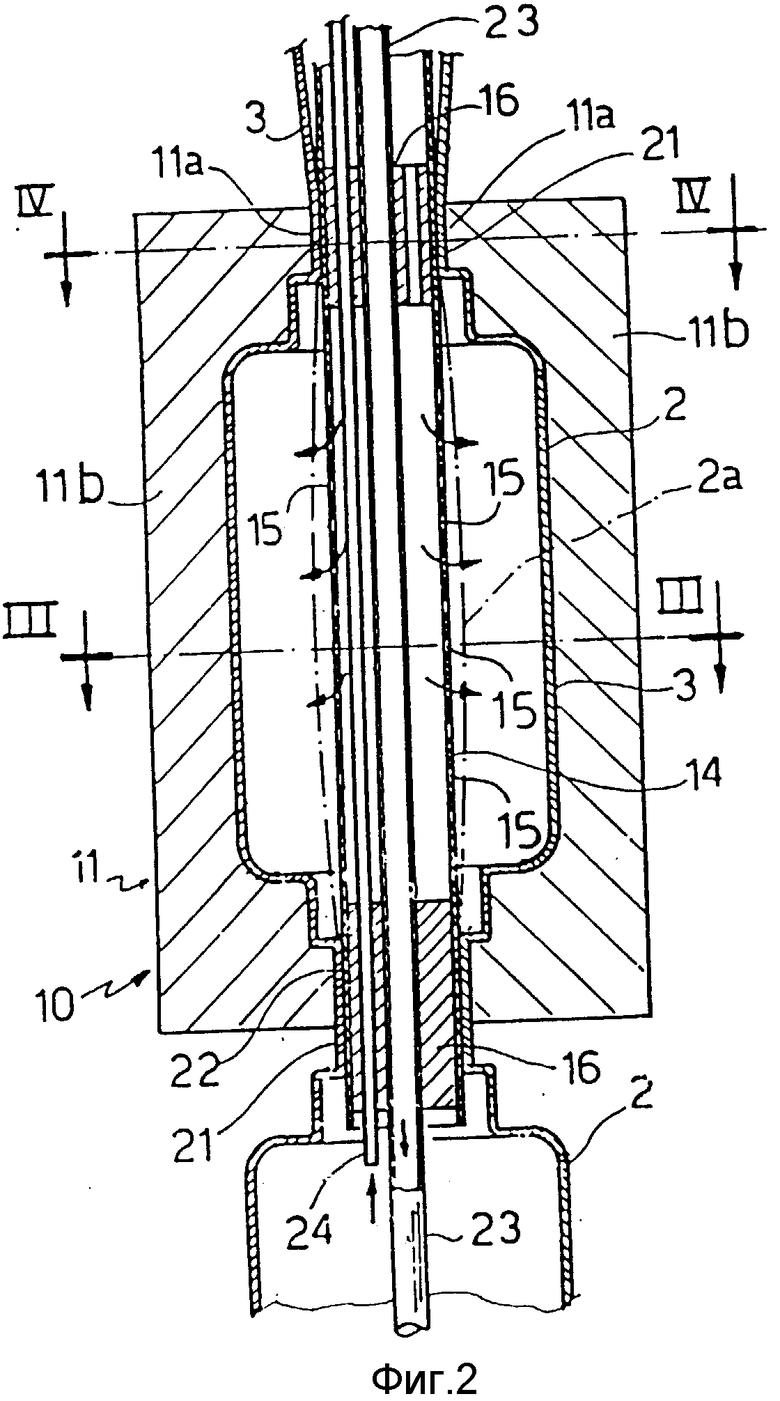

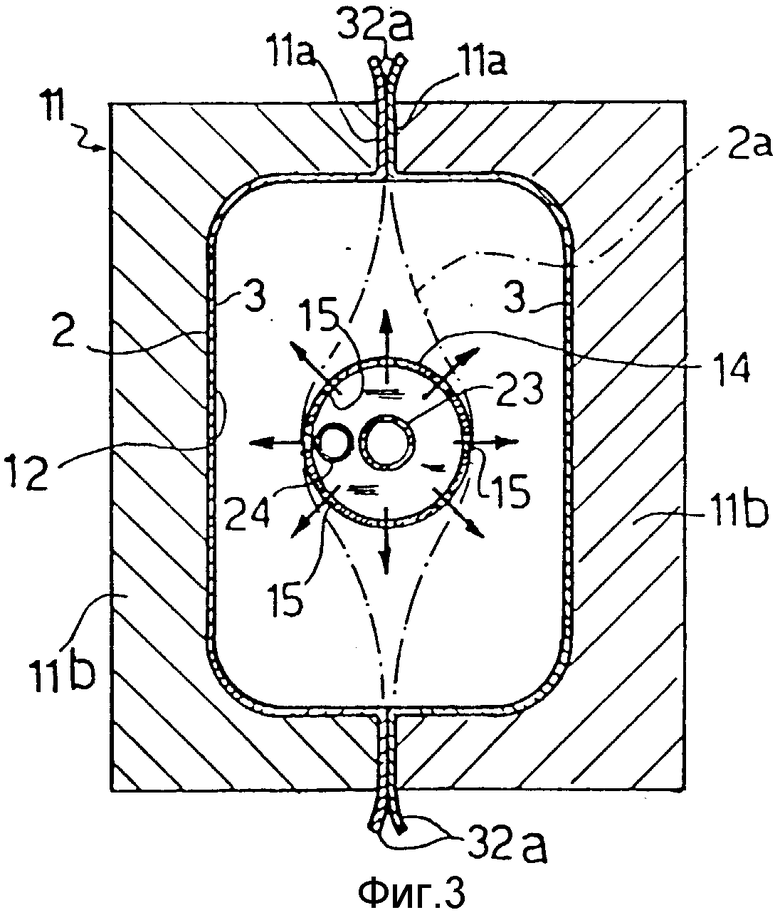

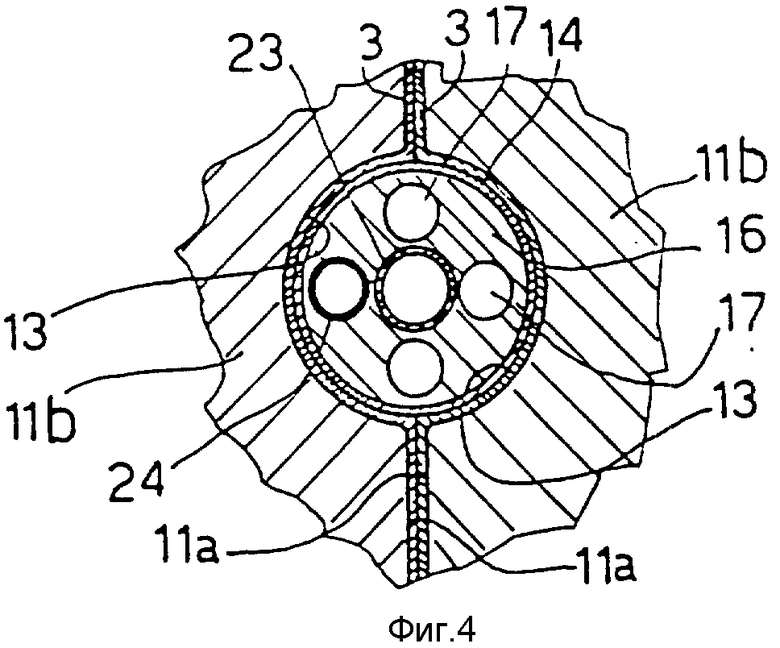

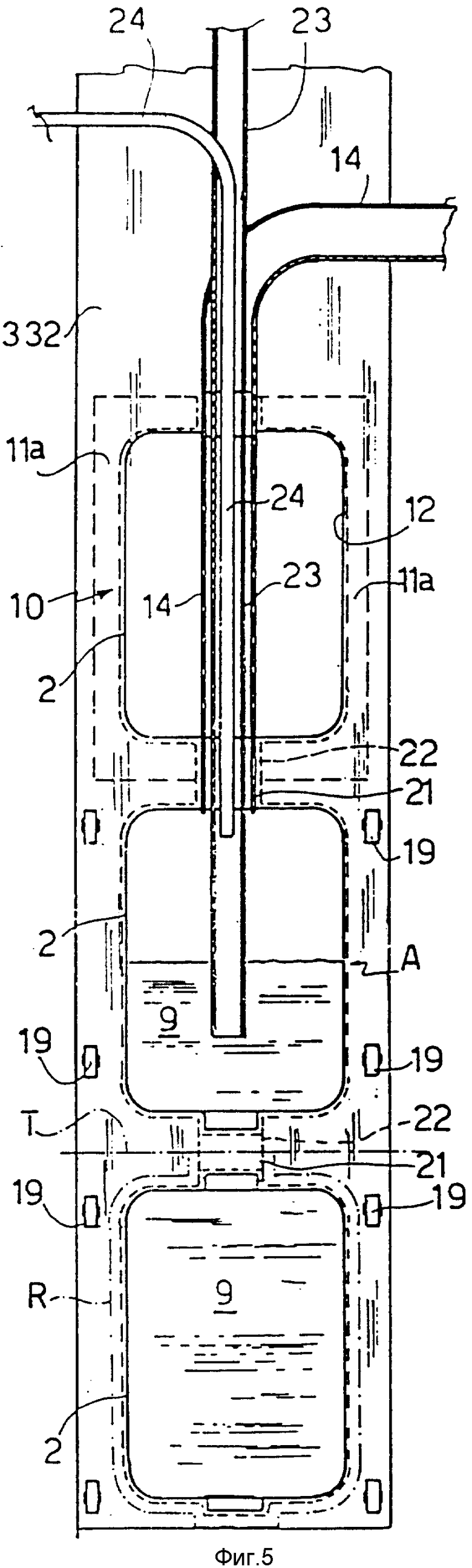

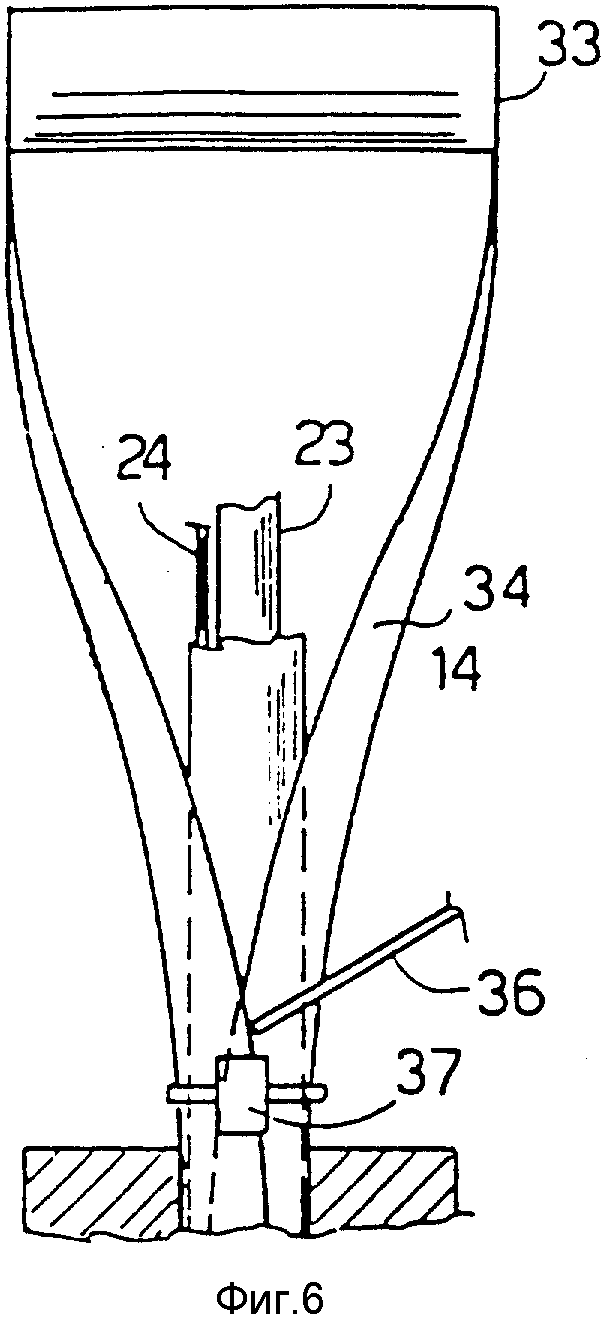

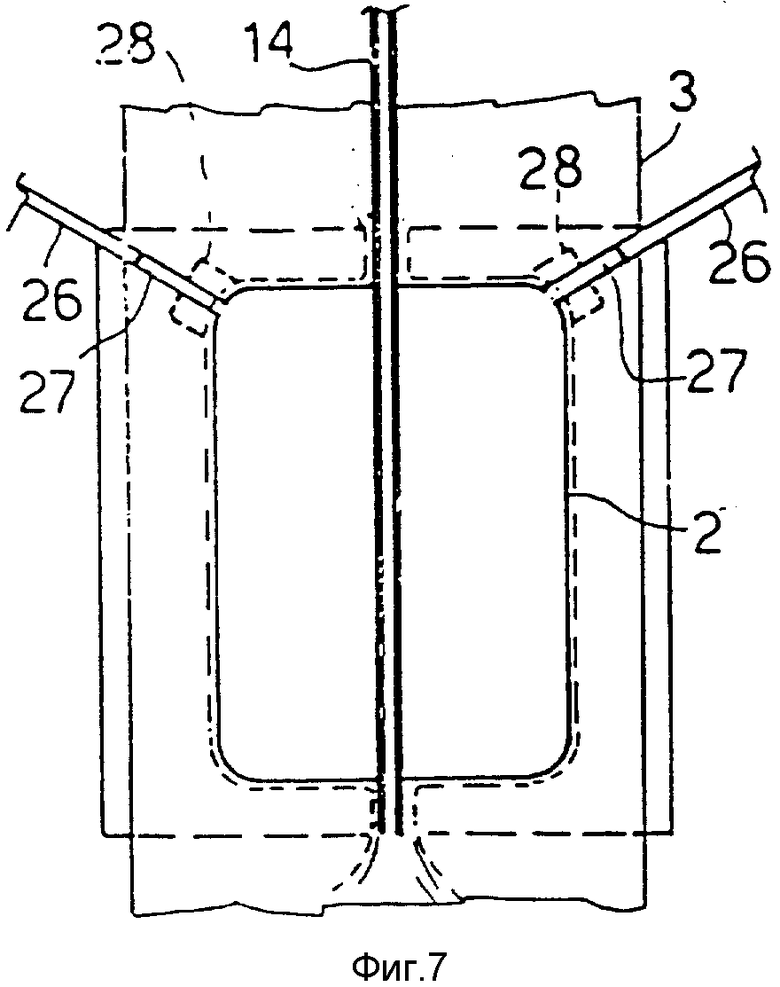

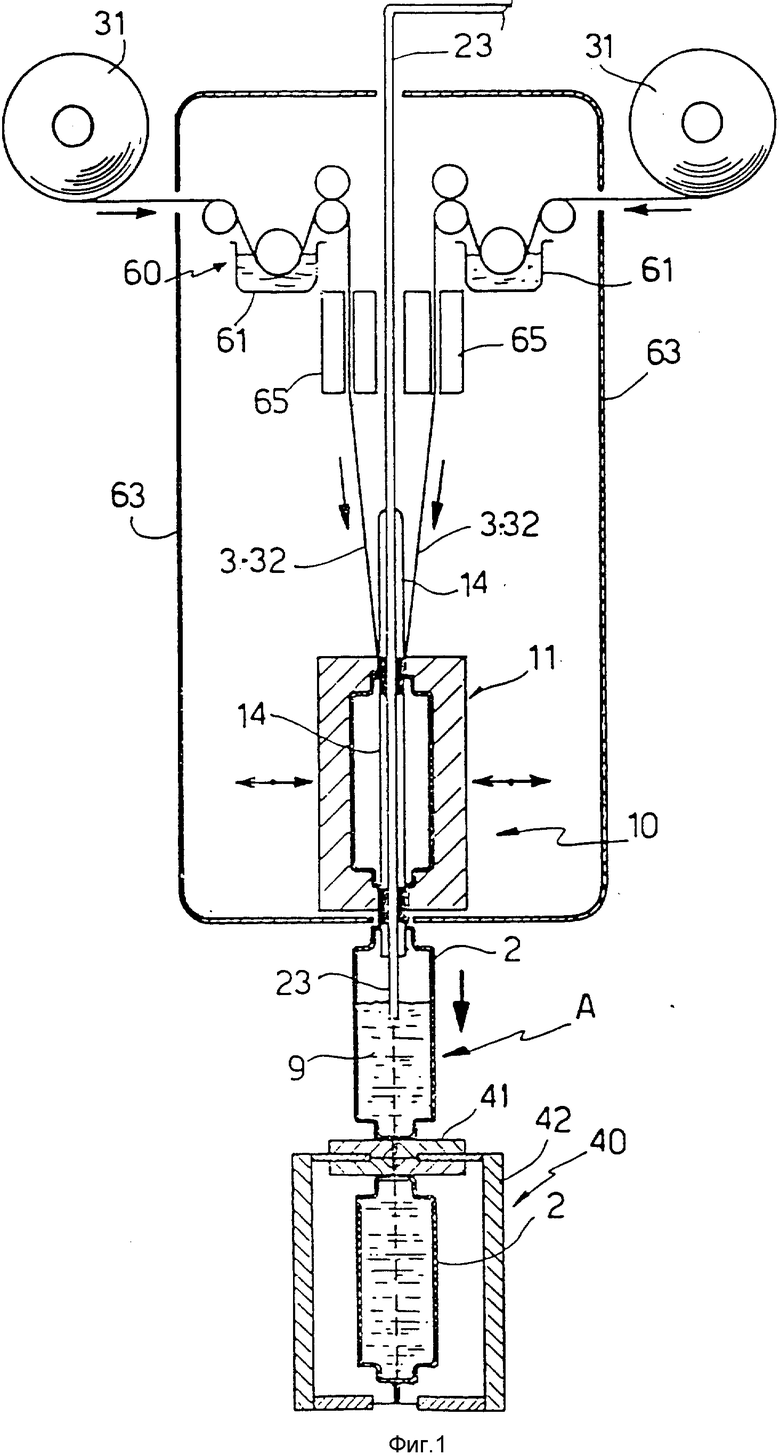

На фиг. 1 показан первый вариант воплощения устройства, общий вид, схематично; на фиг. 2 - увеличенная в масштабе деталь на фиг. 1; на фиг. 3 - разрез линии III-III на фиг. 2; на фиг. 4 - разрез линии IV-IV на фиг. 2; на фиг. 5 - осевой разрез на фиг. 2; на фиг. 6 - второй вариант воплощения устройства, схематично; на фиг. 7 - блок формования 10 в еще одном варианте, схематично.

Устройство содержит блок формования 10 с матрицей 11, содержащей две дополнительные полые секции 11,b или половинки, чья полость 12 определяют форму камеры 2 контейнера. Полые секции 11,b соответственно имеют отвечающие друг другу лицевые поверхности 11,a, которые закрывают полость 12 и которые рекомендуется располагать по существу вертикальной разделительной плоскости.

Трубчатый элемент 14 проходит через по меньшей мере верхнюю часть полости 12 предпочтительно с по существу вертикальной осью и размещается в разделительной плоскости между секциями 11,b. По показанным на чертежах вариантам трубчатый элемент 14 пересекает полость 12 и простирается дальше, выше и ниже этой полости.

Выше матрицы 11 расположены питающие средства для подачи непрерывной ленты из свариваемого под воздействием тепла полимера таким образом, чтобы покрыть трубчатый элемент 14 и сформировать вокруг него нерастянутую оболочку 2,а внутри полости 12 (фиг. 3).

Устройство по показанному на фиг. 1 - 5 варианту содержит питающее средство, в частности две катушки 31, с которых сматываются соотношения две непрерывные ленты 32 элемента 3 из свариваемого под воздействием тепла полимера, которые проходят через средство стерилизации 60 и нагревающее средство 65, после чего эти ленты параллельно и в контакте друг с другом проходят между полыми секциями 11 матрицы вместе с трубчатым элементом 14 между ними.

Каждая полая секция 11 снабжена двумя, симметрично расположенными канавками 13 (фиг. 4), имеющими предпочтительно полуцилиндрическую форму (одна вверху, а другая внизу) и определяющими контур двух цилиндрических сквозных отверстий, которые дают возможность трубчатому элементу 14 свободно походить через боковые стенки матрицы 11. Если полые секции устанавливаются вокруг трубчатого элемента 14, тогда упомянутые канавки 13 совпадают друг с другом.

Матрица 11 сжимает две ленты 32 так, чтобы их лицевые поверхности 11,а прижимались друг к другу, и сваривает эти ленты в соответствующих местах их контактирования с помощью тепла, выделяемого соответствующими нагревающими элементами, например электрическими сопротивлениями.

Более того, канавки 13 прижимают также ленты 3 к тем частям трубчатого элемента 14, которые проходят через боковые стороны матрицы 11. Таким образом две ленты 32 внутри полости 12 образуют нерастянутую оболочку 2,a, которая герметически заделывается в результате соединения двух лицевых поверхностей 11,a и с помощью канавок 13, которые располагаются вокруг трубчатого элемента 14.

Блок формования 10 также имеет формующее средство для введения находящейся под давлением жидкости, в частности, в атмосфере стерильного воздуха в оболочку 2,a после ее закрытия матрицей 11 и трубчатым элементом 14, что заставляет оболочку расширяться до тех пор, пока ее боковые стороны не коснутся стенок полости 12, благодаря чему достигается конечная форма камеры 2.

Формующее средство может быть определено с помощью самого трубчатого элемента 14, который сверху сообщается со средством (не показано), которое подает сжатый воздух, а внутри - с полостью 12 через отверстия 15.

При каждом формующем цикле камер 2 матрица 11 смыкается вокруг лент 32, которые находятся в контакте друг с другом и которые в данном случае заключают в себя трубчатый элемент 14, таким образом происходит сваривание кромок 32,a лент 32 вокруг полости 12, при этом сваривания не происходит в тех местах, которые находятся в контакте с трубчатым элементом 14, хотя они удерживаются в прижатом к нему положении, посредством чего оболочка 2,a удерживается в закрытом состоянии, после этого в оболочку 2,a через трубчатый элемент 14 вводится сжатый воздух и происходит расширение оболочки 2,а и ей придается постоянная форма полости 12. Образованная в результате камера имеет верхнее отверстие 21 и нижнее отверстие 22 предпочтительно одинакового диаметра вследствие наличия трубчатого элемента 14 в точках, где он проходит через боковые стенки матрицы.

После каждого цикла формования матрица 11 открывается и с помощью соответствующего приводного средства (например, валиков с электроприводом) элемента 3 вместе с камерой 2 перемещаются вниз на расстояние, равное вертикальной длине матрицы 11 или чуть меньше. Таким образом в результате чередования циклов продвижения и формования на элементах 3 образуется непрерывная лента (имеется в виду продвижение по направлению вниз), которая состоит из множества камер 2, сообщающихся друг с другом через смежные отверстия 21 и 22 в нижней части каждой камеры 2 и в верхней части следующей камеры 2 ниже первой.

Устройство содержит также блок сваривания 40, расположенный под блоком формования 10. Сразу же после своего образования камеры 2 перемещаются прерывистым образом, чередуясь с циклом формования (или даже непрерывным образом), и сперва попадают в промежуточную позицию A (ниже матрицы 11), а затем - в блок сваривания 40, где с помощью сваривающего средства 41 происходит сваривание с одновременным плотным закрытием верхнего отверстия 21 камеры 2, которое находится в блоке сваривания 40, и нижнего отверстия 22 камеры 2, которое располагается выше блока сваривания.

Предназначенный для упаковки продукт 9 вводится в последовательно расположенные камеры 2 через трубчатый элемент 14, чье нижнее выпускное отверстие находится в промежуточной позиции A.

На практике, как это ясно видно на фиг. 1 - 6, между установленными в блоках 10 и 40 камерами 2 в промежуточной позиции A находится по меньшей мере одна камера 2.

Продукт 9 рекомендуется подавать через питающий трубопровод 23, который проходит по всей длине трубчатого элемента 14 и который сообщается со средством заполнения (обычного типа, на чертежах не показано), которое и обеспечивает подачу продукта при нахождении выпускного отверстия в позиции ниже матрицы 11. Подача может происходить непрерывным или прерывистым образом.

Внутри трубчатого элемента 14 располагается всасывающий трубопровод 24 или вентиляционная трубка, чтобы можно было в процессе введения продукта 9 удалить из него воздух. В каждой из позиций, в которой трубчатый элемент 14 проходит через боковые стороны матрицы 11, образован буртик 16 (фиг. 4), чтобы придать трубчатому элементу 14 большую жесткость против воздействия давления со стороны матрицы 11. Верхний буртик 16, установленный в верхней части (фиг. 4) матрицы 11, пересекают трубопроводы 23 и 24 и отверстия 17, которые и обеспечивают свободное прохождение сжатого воздуха, нижний буртик 16, установленный в нижней части матрицы, пересекают только трубопроводы 23 и 24 м он блокирует прохождение сжатого воздуха, поскольку сжатый воздух должен вводиться только в полость 12.

Чтобы полностью заполнить камеру 2, подача продукта 9 должен осуществляться таким образом, чтобы в момент нахождения камеры 2 в блоке сваривания 40 и до момента сваривания верхнего отверстия 21, уровень продукта 9 был выше отверстия 21 (фиг. 5). На этом этапе происходит закрытие отверстий 21 и 22 камеры 2 с помощью сварочного средства 41. Затем после опускания ленты камер 2 на один этап находящаяся в промежуточной позиции A камера 2 будет перемещаться в блок сваривания 40, а после повторного поднятия уровня продукта 9 выше отверстия 21 происходит закрытие этого отверстия по только что описанной схеме.

Следует иметь в виду, что под каждым закрытием верхнего отверстия 21 происходит закрытие и расположенного выше нижнего отверстия 22, что допускает заполнение последовательных камер 2.

Является предпочтительным, чтобы циклы сваривания происходили одновременно с циклами формования, когда камеры 2 находятся в неподвижном состоянии. В промежуточной позиции A между блоком формования 10 и блоком сваривания 40 может находится ряд камер 2, чтобы образовать большой объем, который будет заполнен продуктом 9.

Следует иметь в виду, что если герметизация контейнера происходит в блоке сваривания 40 с помощью сваривающего средства 41, то в этой промежуточной позиции A продукт может частично заполнить камеру 2, благодаря чему предотвращается возможность присутствия воздуха в герметически заделанном контейнере и последний будет постоянно находиться под гидростатическим напором, определяемым излишним количеством продукта.

Определение каждой камеры 2 от ленты может происходить в блоке сваривания 40 после заполнения камеры и ее герметизации с помощью сваривающего средства 41. Это может происходить посредством отрезания ленты вдоль линии T в средней позиции вдоль области сваривания, чтобы верхнее отверстие 21 камеры 2, содержащей продукт 9, и нижнее отверстие 22 камеры 2 (выше первого) оставались в закрытом состоянии. Одновременно с разрезанием по линии T режущее средство 42 может осуществлять контурный разрез по линии R, чтобы определить часть сваренной кромки от камеры 2 с последующим приданием контейнеру желаемой формы.

Именно таким образом получаем конечный контейнер, содержащий продукт 9, отделяем его от ленты камер 2 и соответствующим образом подвергаем его контурной обработке. Полученный конечный контейнер может представлять собой известный тип, который можно получить с помощью инжекции нагретого газа с последующим термоформованием. Например, одновременно с разрезом вдоль линии T можно будет перемещать линию наименьшего сопротивления ближе к верхнему отверстию 21, чтобы его мог открыть сам пользователь.

Форма контейнера может отличаться от формы, показанной на прилагаемых чертежах, например контейнер может иметь дополнительное отверстие, отличающееся от отверстия 21, чтобы его мог открыть сам пользователь.

Две ленты 32 можно сматывать с двух индивидуальных бобин 31 (фиг. 1) или с одиночной бобины, на которой лента уже сложена продольным образом. По альтернативному варианту ленту можно складывать после того, как она уже смотана с бобины, чтобы иметь две ленты, которые контачат друг с другом своими боковыми сторонами. Продольная линия изгиба лент 32 может проходить через полость 12 и не быть зажатой между лицевыми поверхностями 11,a матрицы.

По показанному на фиг. 6 варианту можно использовать одну бобину 33, с которой одиночная лента 34 сматывается с помощью известных направляющих устройств (не показаны), лента складывается, чтобы она обертывалась вокруг трубчатого элемента 14 так, чтобы кромки ленты 34 перекрывали друг друга в продольном направлении, после этого кромки свариваются вместе, например, посредством их нагревания горячим воздухом, подаваемым через трубку 36, с последующим их прижатием к трубчатому элементу 14 с помощью валика 37. Таким образом получаем непрерывную цилиндрическую оболочку, плотно намотанную на трубчатый элемент 14, который проходит через матрицу 11, где и образует нерастянутую оболочку 2,a, затем цилиндрическая оболочка закрывается в результате контактирования с канавками 13, которые прижимают ее к внешней поверхности трубчатого элемента 14. Последующее формование камер 2 с помощью сжатого горячего воздуха и последующие этапы способа по изобретению будут идентичны описанным выше.

На фиг. 7 показан еще один вариант блока формования 10, который отличается от показанного на фиг. 1 тем, что сжатый газ вводится в оболочку 2,a через каналы 27, образованные между двумя лентами 32 с помощью соответствующих канавок на лицевых поверхностях 11,a.

После закрытия матрицы воздух инжектируется в оболочку 2,a с помощью трубок 26 и через каналы 27 с конечным образованием камеры 2. Затем закрываем также и каналы 27 с помощью сваривающего средства 28. В данном случае через трубчатый элемент 14 проходят только питающий трубопровод 23 и всасывающий трубопровод 24.

Предлагаемое изобретение пригодно для упаковки продуктов стерильным образом.

Прежде всего легко и просто стерилизовать ленты 32 с помощью стерилизующего средства 60, состоящего, например, из ванны со стерилизующей жидкостью 61 и/или нагревающего средства 65. Более того, формование камеры 2 можно осуществить с помощью стерильного газа и по следующей технологии: после заключения матрицы в простой защитный корпус 63 внутренняя поверхность камеры 2 не будет контактировать с внешней средой, а следовательно исключается вероятность ее загрязнения. Корпус 63 может быть представлен простой крышкой, которая закрывает матрицу 11 и ленты 32 и в которой с помощью незначительного избыточного давления поддерживается стерильная среда.

По еще одному варианту (не показан) трубчатый элемент 14 проходит только через верхнюю сторону матрицы 11, но не через нижнюю сторону матрицы. В процессе последующего формования получаем камеры 2, которые снабжены только верхним отверстием 21, а продукт 9 вводится через трубчатый элемент 14 и после удаления камеры из трубчатого элемента 14 закрывается отверстие 21 посредством его заваривания.

Изобретение относится к упаковке жидких или полужидких продуктов в контейнеры из термоформуемой пластмассы. Камера контейнера формуется посредством расположения непрерывной ленты из термоформуемой синтетической смолы вокруг трубчатого элемента. Кромки ленты свариваются с образованием нерастянутой оболочки и введения находящейся под давлением жидкости в оболочку. Оболочка заключена в матрицу, чья полость определяет форму камеры и через которую проходит трубчатый элемент. Матрица, оказывая давление на ленту, закрывает оболочку на трубчатом элементе. После этого продукт вводится в камеру через трубчатый элемент и закрывается отверстие, которое в течение всей фазы формования оставалось открытым в камере контейнера благодаря присутствию в матрице трубчатого элемента 2.с. и 12 з.п. ф-лы, 7 ил.

| EP, патент, 169183, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-06-20—Публикация

1994-02-16—Подача