Настоящее изобретение относится к солерастворимым неметаллическим аморфным неорганическим оксидным огнеупорным волокнистым материалам, к их применению в качестве огнеупорной изоляции и к способу изготовления огнеупорной изоляции.

Неорганические волокнистые материалы хорошо известны и широко применяются для многих целей (например, для тепло- и звукоизоляции в виде массы, матов или прослоек, для изготовления вакуумным формованием изделий, плит и бумаги, в производстве жгутов, пряжи или текстильных изделий; в качестве армирующего волокна в производстве строительных материалов; в качестве компонентов тормозных колодок для автомобилей). В большинстве таких областей применения необходимо, чтобы используемые неорганические волокнистые материалы обладали свойствами термостойкости, а часто - и стойкостью к их окружающим агрессивным химическим веществам.

Неорганические волокнистые материалы могут быть либо стекловидными, либо кристаллическими. Неорганическим волокнистым материалом является асбест, одна из форм которого в значительной мере обуславливает заболевание дыхательных путей.

Причинный механизм, с которым связано возникновение заболеваний под действием некоторых видов асбеста, до сих пор неясен, но некоторые исследователи считают, что этот механизм определяется механическим воздействием и размерами частиц. Частицы асбеста способны прокалывать клетки тела, вследствие чего их многократное и длительное вредное воздействие на клетки вызывает отрицательный эффект на состояние здоровья.

Таков ли механизм этого воздействия в действительности или нет, но законодательные органы указывают на желательность классификации любого неорганического волокнистого продукта как "вредного" для дыхательных путей независимо от того, существуют или нет признаки, подтверждающие такую классификацию. К сожалению, во многих областях техники, где находят применение неорганические волокна, им нет каких-либо реальных заменителей.

Таким образом, существует потребность в неорганических волокнах, которые мало опасны для здоровья (если они вообще опасны) и в отношении которых существуют объективные причины считать их безвредными.

Было предложено направление исследований, в соответствии с которым в том случае, если бы были созданы неорганические волокна, которые в достаточной мере растворимы в физиологических текучих средах, благодаря чему их продолжительность пребывания в организме человека была бы короткой, можно было бы избежать их вредного влияния или свести такое влияние к минимальному. Поскольку опасность возникновения связанных с асбестом заболеваний в значительной мере зависит, по-видимому, от продолжительности воздействия, такая идея кажется обоснованной. Асбест исключительно труднорастворим.

Так как внутриклеточная текучая среда по своей природе является солевой, важность растворимости волокон в солевом растворе известна уже давно. Если волокна растворимы в физиологическом солевом растворе, то при условии нетоксичности растворенных компонентов эти волокна должны быть безопаснее волокон, которые не обладают такой растворимостью. Чем короче продолжительность пребывания волокна в организме, тем меньше вред оно может ему нанести. Х.Ферстер в своей работе "Поведение минеральных волокон в физиологических растворах" (Procecding of, 1982, WHO IARC Conference, Копенгаген, т. 2, 27-55 (1988)) обсуждает поведение выпускаемых промышленностью минеральных волокон в физиологических солевых растворах. В этой работе рассматриваются волокна с самой различной растворимостью.

В описании к заявке на международный патент N WO 87/05007 говорится, что волокна, материал которых включает в себя окись магния, двуокись кремния, окись кальция и менее 10 мас.% окиси алюминия, растворим в солевом растворе. Растворимость описываемых волокон была выражена в частях на миллион частей кремния (экстрагированного из кремнийсодержащего материала волокна), который находится в солевом растворе по истечении 5 ч воздействия. Максимальная приведенная в примерах для содержания кремния величина составляет 67 ч/1000000 ч. В противоположность этому, приведенная к тому же самому режиму измерений максимальная величина, которая представлена в работе Ферстера, была эквивалентна приблизительно 1 ч/1000000 ч. Если, напротив, максимальную величину, приведенную в этом описании к заявке на международный патент, подвергнуть конверсии в соответствии с тем же самым режимом измерений, что изложен в работе Ферстера, то степень экстрагирования составляет 901,500 мг кремния/кг волокна, т.е. почти в 69 раз превышает ту, что была получена для любого из испытанных Ферстером волокон, причем волокна, для которых Ферстером в ходе испытаний была получена максимальная скорость экстракции, представляют собой стекловолокна с высоким содержанием щелочного компонента, поэтому они могли характеризоваться низкой температурой плавления. Этот результат является определенно лучшим, даже если принять во внимание такие факторы, как различия свойств испытываемых растворов и продолжительность эксперимента.

В описании к заявке на международный патент N WO 89/12032 представлены дополнительные волокна, растворимые в солевом растворе, и обсуждаются некоторые из компонентов, которые могли бы входить в состав материалов таких волокон.

В описании к заявке на европейский патент N 0399320, предлагаются стеклянные волокна с высокой физиологической растворимостью.

В качестве дополнительных примеров патентных описаний, в которых речь идет о выборе волокон по их солерастворимости, следует упомянуть европейскую 0459897, французскую 2662688 и международную PCT WO 90/02713.

Огнеупорные свойства волокон, предлагаемых в описаниях к этим различным ранее известным документам, варьируются в значительной мере. Максимальная рабочая температура любого из таких описанных волокон (в случае применения для огнеупорной изоляции) достигает 815oC (1500oF).

Рабочую температуру для огнеупорной изоляции можно определять многими путями, но для того чтобы рабочая температура, приводимая в описании к данной заявке на патент, соответствовала указанным в описаниях к вышеупомянутым заявкам на международные патенты, под этим термином следует подразумевать температуру, при которой волокно проявляет приемлемую усадку (максимум 5%-ную линейную усадку после выдержки при этой температуре в течение 24 ч) и при которой волокно не отражает сколько-нибудь заметным спеканием или размягчением.

Существует потребность в физиологически растворимых волокнах с рабочей температурой, превышающей 815oC, в особенности в таких волокнах, рабочая температура которых превышает 900oC.

Испытание физиологической растворимости и безвредности можно проводить ингаляционными исследованиями, например, на крысах. Однако такие исследования занимают исключительно много времени и крайне дороги. Изучение может занять примерно 2,5 недели, а стоимость каждого такого исследования вполне может достигнуть 1 млн фунтов стерлингов. Более дешевой альтернативой является испытание in vitro на растворимость в физиологических или аналогичных текучих средах.

Испытание на растворимость неорганического волокна в физиологических растворах отнимает не столь много времени. Кроме того, в настоящее время не существует никакого пути, позволяющего предсказать, какая из систем даст возможность получить такие растворимые волокна. Таким образом, любой поиск таких растворимых волокон является работой, проводимой в основном по методу проб и ошибок, когда помощью в работе служит то, что общеизвестно как "химическая интуиция", и в равной степени то, что общеизвестно как "предчувствие". Осуществление такого метода проб и ошибок при испытаниях оказывается трудоемким и связанным с затратами большого количества времени. Более того, даже если найдено волокно, которое растворимо, нет никаких гарантий того, что его одно использовать при рабочих температурах.

Таким образом, существует потребность в способе предсказания того, будет ли волокно обладать приемлемой растворимостью в физиологических растворах, и, кроме того, существует потребность в разработке способа испытаний, которые в предпочтительном варианте указывали бы на то, какой рабочей температуры для него следовало бы ожидать.

Усадка неорганических огнеупорных волокон происходит в соответствии с двумя механизмами, первым из которых является вязкое течение материала волокна. Большинство неорганических огнеупорных волокон представляют собой стекла, вследствие чего их можно определить как жидкости с крайне высокой вязкостью (но все-таки подверженные течению). По своей природе волокна характеризуются удлиненной конфигурацией и, следовательно, большой площадью поверхности на единицу объема. Когда стекло становится достаточно текучим, оно подвергается течению, вследствие чего его удельная площадь поверхности уменьшается, а уменьшение удельной площади поверхности означает уменьшение поверхностной энергии материала. Результатом такого течения является утолщение и укорачивание волокон и, следовательно, их усадка, а в экстремальных условиях происходит разрушение волокон на отдельные частицы.

Второй механизм, ведущий к усадке, заключается в том, что при повышенных температурах стекла способны кристаллизоваться с образованием одной или нескольких кристаллических фаз. Обычно молярный объем этих кристаллических фаз меньше молярного объема стекол, из которых они образуются, вследствие чего происходит усадка. Известны некоторые волокна, молярный объем которых в кристаллической форме превосходит молярный объем стекла (так, например, стекловидные волокна состава Al2O3/SiO2 могут кристаллизоваться с образованием муллитовых кристаллов). В таких случаях расширение благодаря кристаллизации может противодействовать усадке, вызываемой вязким течением.

Если усадка вследствие вязкого течения происходит при температуре, которая значительно ниже температуры кристаллизации, эта кристаллизации может оказаться не в состоянии компенсировать такую усадку.

Существует потребность в волокне, у которого как вязкое течение, так кристаллизация происходят при максимально возможных и максимально близких температурах, предпочтительно в волокне, у которого расширение вследствие кристаллизации почти совпадает с усадкой в результате вязкого течения, благодаря чему общий эффект этих явлений оказывается максимально близким к нулевой усадке.

В случае необходимости изготовления огнеупорной изоляции неорганические огнеупорные волокна используют в нескольких формах. Волокна можно применять в виде массы, однако, осуществление с этими волокнами в такой форме различных манипуляций во многих областях применения сопряжено с затруднениями технологического порядка. Согласно другому варианту материал прослоек из волокон обычно изготовляют засасыванием волокна из воздуха на конвейере с формированием прослойки. Поскольку наблюдается тенденция ориентирования волокон параллельно поверхности конвейера, их можно легко отделять. Волокна таких прослоек соответственно соединяют между собой добавлением связующего, которое скрепляет волокна друг с другом, прошиванием прослойки или с одновременным применением обоих этих технических проемов. Во время прошивки иглы проходят через всю толщину прослойки, в результате чего происходит захватыванием и вытягивание волокон в направлении, перпендикулярном плоскости слоя, что позволяет скреплять волокна между собой. Поскольку связующими материалами обычно служат смолы, в частности, фенольные смолы, при первом обжиге они выгорают. Как из-за возможного вреда для здоровья, при манипуляциях с такими материалами, так и вследствие того, что продукты горения могут повлиять на прочность волокон, количество таких связующих материалов желательно уменьшить. Таким образом, как правило, предпочтительной является сшитая прослойка.

В качестве продукции такие волокна можно также выпускать в виде блоков, обычно выполненных из скрепленных между собой слоев неорганических волокон.

Сшивание некоторых волокон невозможно. Кристаллические волокна обычно очень хрупки, чтобы выдерживать оказываемое при этом на них воздействие нагрузок. Что касается волокон, известных в промышленности в качестве стекловолокна (которое обычно находит применение в условиях низких температур), то количество "твердых включений" (неволокнистых стеклянных частиц), которые входят в их состав, обычно оказывается слишком большим для прошивки, поскольку эти твердые включения повреждают иглы. На мировом рынке нет сшитых слоев, максимальная температура которых находится в интервале 900-1200oC. Имеются слоистые материалы с более высокой максимальной рабочей температурой, но для их производства применяют дорогие волокна в сравнении с другими волокнами, которые могут быть использованы (с помощью связующих материалов) в форме слоев в температурном интервале 900-1200oC.

Таким образом, существует потребность в сшитом волокнистом слоистом материале, выполненном из недорогого сырья, которое растворимо в солевых растворах и у которого максимальная рабочая температура находится в интервале 900-1200oC.

Как указано выше, огнеупорные волокна изготовляют по нескольким методам, причем при осуществлении всех этих методов предусмотрено приготовления расплава окислов и последующее волокнообразование из этого расплава, например, при прядении или выдувании.

Расплав оксидного материала часто готовят электродуговым сплавлением составных сырых материалов. При изготовлении огнеупорных оксидных волокон CaO/MgO/SiO2 заявители столкнулись с проблемами, связанными с необходимостью манипуляций с окисью кальция. Как было установлено, эти проблемы были обусловлены влагосодержанием в окиси кальция как продукте, выпускаемом промышленностью. Одна из проблем, с которыми связано использование окиси кальция, состоит в газовыделении, которое происходит при плавлении, что приводит к образованию по меньшей мере пористого слоя расплава, который вызывает флуктуации в потоке расплава, а в экстремальных ситуациях газовыделение происходит со взрывом. Кроме того, использование окиси кальция вызывает, по-видимому, ускоренное агрессивное воздействие на электроды расплава. Более того, осуществление манипуляций с окисью кальция сопряжено с затруднениями, она является материалом, вызывающим коррозию.

Следовательно, существует необходимость в разработке способа сведения к минимуму применение окиси кальция.

Таким образом, в соответствии с настоящим изобретением предусмотрены нижеследующие отличительные особенности, которые можно рассматривать как независимо от других, так и в совокупности.

А. Использование стекловидного неорганического волокна исходя из знания того, что состав его материала отвечает критериям, в соответствии с которыми расчетная сумма свободных энергий гидратации соединений, которые должны были бы или могли бы находиться в равновесии (основываясь на знании, достоверной информации или допустимом предположении), является более отрицательной, чем - 10 ккал/100 г (-418,4 кДж/кг в композиции, и/или расчетное процентное содержание не образующих связывающих мостиков кислородных атомов относительно общего количества кислорода превышает 30%. Таким композициям свойственна солерастворимость.

Б. Использование такого неорганического стекловидного волокна исходя из знания того, что состав его материала отвечает критерию, в соответствии с которым соотношение между модификаторами стекла и компонентами решетки меньше критической величины (для композиций на основе двуокиси кремния критическая величина составляет 1). Таким композициям свойственна способность к стеклообразованию.

В. Рамками настоящего изобретения охватываются также волокна, выбираемые в соответствии с такими критериями, как испытания на растворимость и стеклообразования.

Г. Применение солерастворимых волокон состава, мас.%:

SiO2 - 54,68-78,07

CaO - до 42

MgO - до 33

Al2O3 - до 3,97

и практически свободных от флюсовых компонентов, в частности, оксидов щелочных металлов и бора, выбираемых по их свойствам таким образом, чтобы их усадка составляла менее 3,5% после выдержки при температуре 1000oC в течение 24 ч, и чтобы их усадка была менее 3,5% после выдержки при температуре 800oC в течение 24 ч, в качестве огнеупорной изоляции с максимальной рабочей температурой выше 900oC. Применение солерастворимых волокон с содержанием в композиции 70%, выбираемых по указанным свойствам.

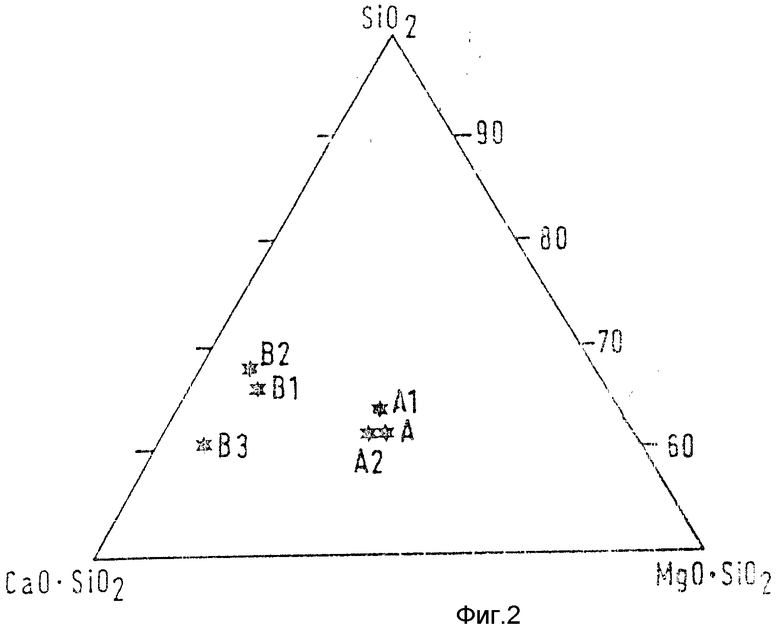

Д. В одном случае такого применения первый кристаллический материал, который образуется в результате кристаллизации, обладает кристаллической структурой диоксида и характеризуется тем, что включает в себя в основном:

Компонент - Композиция А, мас.%

SiO2 - 59-64

Al2O3 - до 3,5

CaO - 19-23

MgO - 14-17

Е. Во втором случае такого применения первый кристаллический материал, образующийся в результате кристаллизации, обладает кристаллической структурой волластонита и/или псевдоволластонита и характеризуется тем, что включает в себя в основном:

Компонент - Композиция B, мас.%

SiO2 - 60-67

Al2O3 - до 3,5

CaO - 26-35

MgO - 4-6

Ж. Предпочтительное содержание двуокиси кремния (выраженное в весовых процентах компонентов двуокись кремния, окись кальция и окись магния) в материалах волокон обычного состава и композиций А и Б, которые упомянуты выше, превышает 60%.

В следующем случае применяют солерастворимые волокна, представляющие собой стекловидные волокна, композиция которых включает, мас.%:

SiO2 - до 71,24

CaO - 4,46 - 34,49

МgO - 1,71 - 22,31

Al2O3 - до 2,57

выбираемых по их свойствам таким образом, чтобы их усадка составляла менее 3,5% после выдержки при температуре 1000oC в течение 24 ч, и чтобы их усадка была равной менее 3,5% после выдержки при температуре 800oC в течение 24 ч в качестве огнеупорной изоляции с максимальной рабочей температурой выше 900oC.

Применяют также солерастворимые волокна, представляющие собой стекловидные волокна, композиция которых включает в себя мас.%:

SiO2 - 0,05 - 0,65

K2O - 0,05 - 0,13

Fe2O3 - 0,08 - 0,40

ZrO2 - 0,05 - 1,23

Заявлен также способ получения огнеупорной изоляции, имеющей максимальную рабочую температуру более 900oC, включающий образование огнеупорной изоляции из неорганических волокон, отличающийся тем, что неорганические волокна являются солерастворимыми волокнами, описанными выше.

Неорганические волокна в этом способе предпочтительно сформованы в сшитое защитное покрытие.

Применяют также в качестве огнеупорной изоляции солерастворимые волокна, выбираемые по указанным свойствам таким образом, чтобы благодаря увеличению молярного объема при кристаллизации линейная усадка при максимальной рабочей температуре составляла менее 3,5%.

Сущность настоящего изобретения проиллюстрирована далее с помощью нижеследующего подробного описания со ссылками на фиг. 1-5.

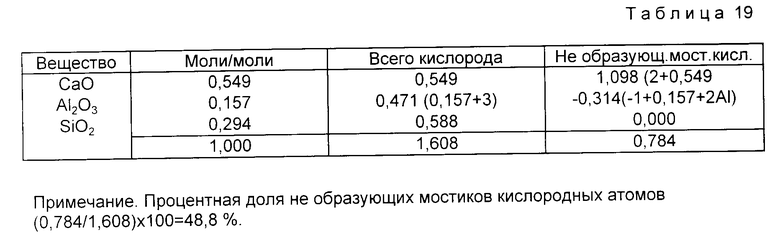

На фиг. 1 представлена трехосная фазовая диаграмма, показывающая кристаллические фазы в системе SiO2/CaO/MgO (phase Diagrams for Ceramics, The American Ceramic Society, 1964); ключ к этой диаграмме приведен в конце описания.

На фиг. 2 представлена трехосная диаграмма состава в проекции на фазовое поле SiO2/CaO/MgO композиций, которые включают в себя двуокись кремния, окись кальция, окись магния и окись алюминия.

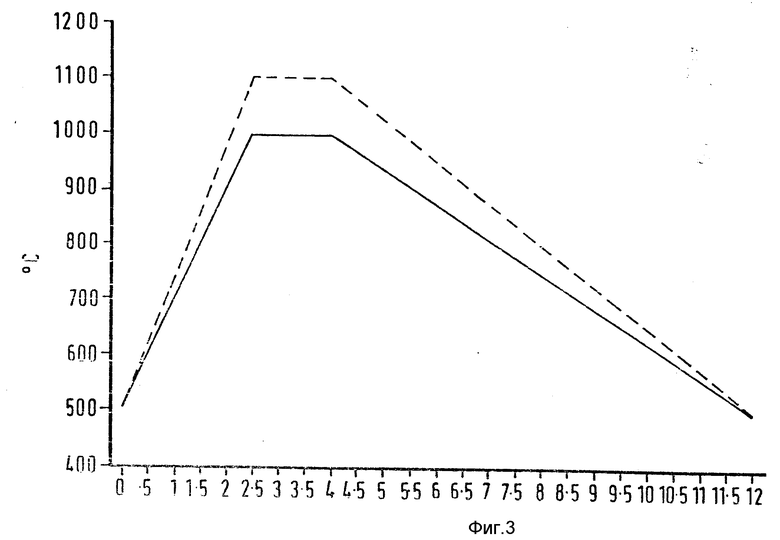

На фиг. 3 представлен график температура-время для режима обжига, используемого в ряде циклических испытаний на воздействие экспериментальных композиций.

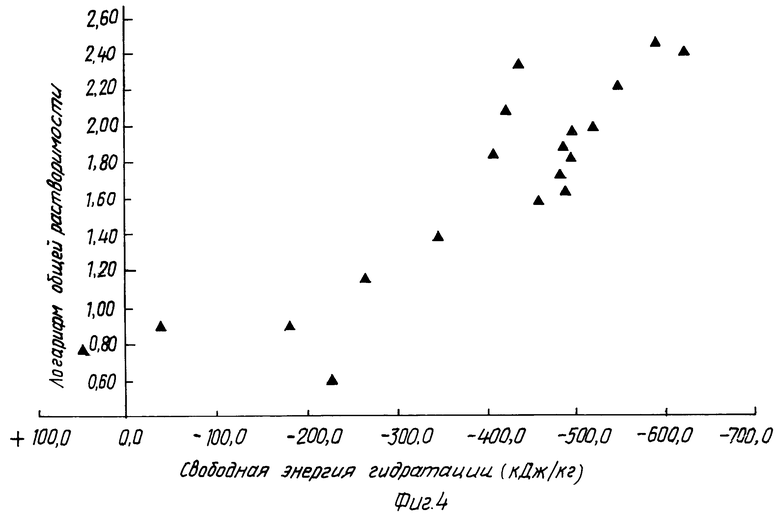

На фиг. 4 представлен график зависимости логарифма общей растворимости от расчетной свободной энергии гидратации для ряда волокон.

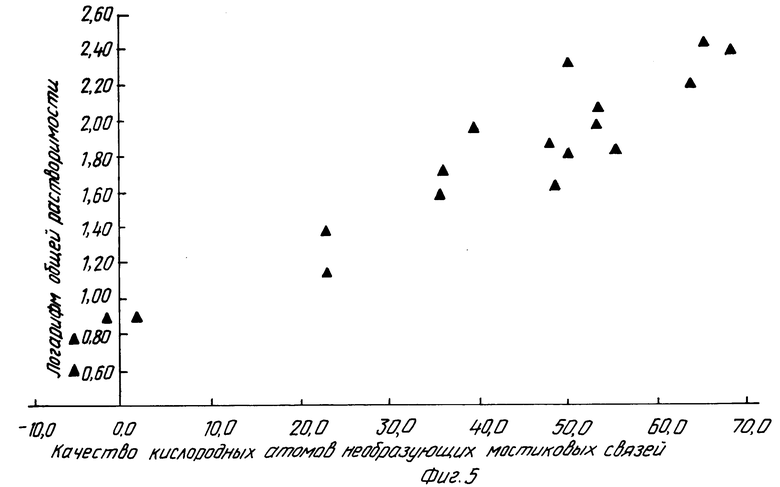

На фиг. 5 приведен график зависимости логарифма общей растворимости от процентного количества несвязанного кислорода для ряда волокон (см. ниже).

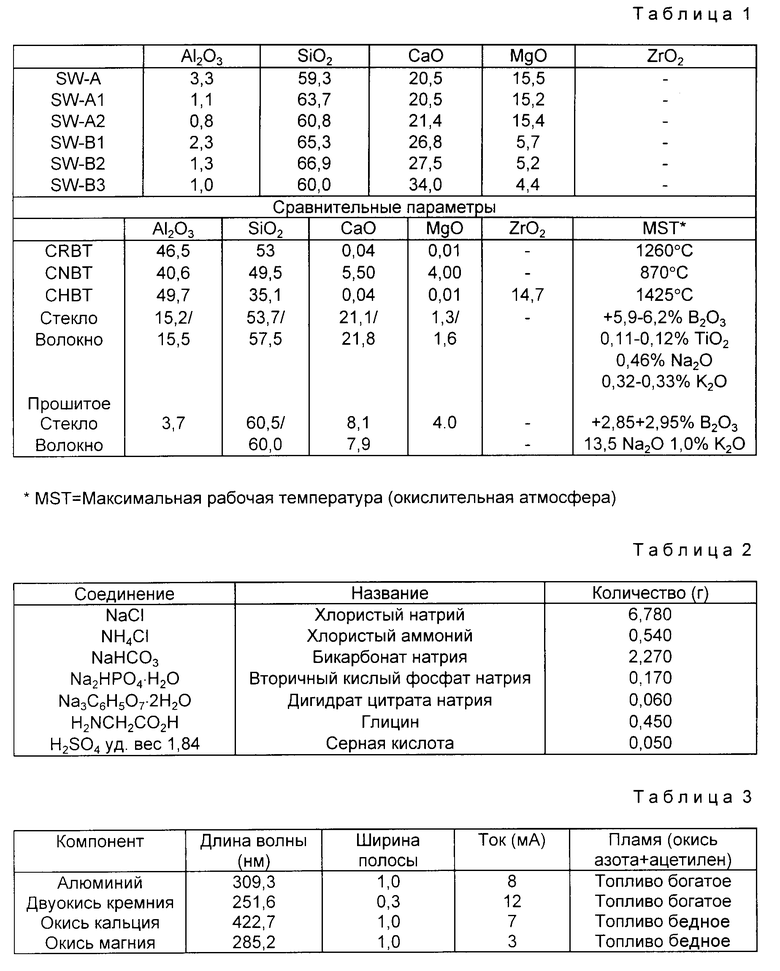

Изготовили ряд волокон, состав материала которых показан в табл. 1. Такие волокна формовали прядением из расплава с помощью вертикальной прядильной системы такого типа, который известен в производстве неорганического волокна. В табл.1 приведены также составы материалов некоторых сравнительных, выпускаемых в промышленности неорганических оксидных волокон и стекловолокна.

Волокна SW-A, SW-A1, SW-A2, SW-B1, SW-B2 и SW-B3 подвергали испытанию на растворимость в соответствии с нижеследующим методом.

Вначале волокна разрезали следующим образом. 2,5 г волокна (освобожденные от твердых включений вручную) перевели в жидкое состояние в 250 мл дистиллированной воды в бытовом смесителе для пищевых продуктов Moulinex (товарный знак) в течение 20 с. Затем суспензию перенесли в 500-миллилитровый пластмассовый химический стакан и оставили для выпадения осадка, после чего декантировали максимально возможное количество жидкости, а оставшуюся жидкость удалили сушкой в печи при температуре 110oC.

Прибор для испытаний на растворимость представлял собой встряхиваемый термостат с водяной баней, тогда как испытательный раствор характеризовался составом, приведенным в табл.2.

Материалы, приведенные в табл.2, разбавляли добавлением дистиллированной воды до 1 л, готовя раствор, подобный физиологическому.

0,500±0,0003 г измельченных волокон отвешивали в пластмассовую пробирку для центрифуги и добавляли 25 мл (табл.2) солевого раствора. Волокно и солевой раствор подвергали тщательному встряхиванию во встряхиваемой термостатируемой водяной бане, в которой поддерживали температуру тела человека (37±1o). Скорость встряхивания устанавливали на отметке 20 циклов/мин.

По истечении желаемого промежутка времени (обычно 5 или 24 ч) пробирку для центрифуги удаляли и ее содержимое подвергали центрифугированию со скоростью примерно 4500 об/мин в течение приблизительно 5 мин. Затем верхний слой жидкости отбирали с помощью шприца с иглой для подкожных инъекций. Далее со шприца снимали иглу, вытесняли из шприца воздух и жидкость пропускали через фильтр (мембранная фильтровальная бумага из 0,45-микронного волокна нитрата целлюлозы (типа WCN от фирмы "Уатман лэбоэйло лимитед") в прозрачный пластиковый флакон. После этого жидкость анализировали на атомное поглощение с помощью прибора.

Анализ проводили в условиях, приведенных в табл. 3.

Процедура и стандарты, выбранные для определения компонентов, указанных в табл. 3, представлены ниже.

Двуокись кремния можно определить без разбавления до концентрации 250 ч. /1000000 ч. (1 ч./1000000 ч. = 1 мг/л). Сверх этой концентрации соответствующее разбавление производили объемометрическим путем. С целью предотвратить ионную интерференцию при заключительном разбавлении добавляли 0,1%-ный раствор хлорида калия (0,1 г в 100 мл). Примечание: в случае применения стеклянного прибора необходим быстрый и точный анализ.

С использованием исходного раствора прокаленной двуокиси кремния степени чистоты 1000 ч./1000000 ч. (99,999%) (сплавленной с бикарбонатом натрия при температуре 1200oC в течение 20 мин в платиновом тигле (0,2500 г SiO2/ 2 г Na2CO3) и растворенной в разбавленной соляной кислоте (4-молярной) с доведением объема до 200 мл дистиллированной водой (в пластмассовой мерной колбе) получали нижеследующие эталоны.

Эталон (ч./1000000 ч. двуокиси кремния) - Исходный раствор (мл)

10,0 - 1,0

20,0 - 2,0

30,0 - 3,0

50,0 - 5,0

100,0 - 10,0

250,0 - 25,0

Перед доведением объема до 100 мл к каждому эталону следует добавлять 0.1%-ный хлористый калий.

Содержание алюминия можно определять непосредственно в образце без его разбавления. Могут быть использованы эталоны 1,0, 5,0 и 10,0 ч./1000000 ч. алюминия. Для перехода от алюминия к окиси алюминия считываемые данные умножают на 1,8895.

Приобрели стандартный раствор для поглощения алюминия (например, BDH 1000 ч./1000000 ч. алюминия) и разбавляли этот раствор с использованием точной пипетки до желаемой концентрации. С целью избежать ионной интерференции добавляли 0,1%-ного хлорида калия.

Перед определением кальция могут потребоваться разбавления образца (т.е. 10- и 20-кратное разбавление). Разбавляющие жидкости должны содержать 0,1%-ный хлорид калия.

Стандартный раствор для атомного поглощения кальция (например, BDH 1000 ч. /1000000 ч. кальция) разбавляли дистиллированной водой с помощью точной пипетки, готовя эталоны 0,5, 4,0 и 10,0 ч./1000000 ч. С целью избежать ионной интерференции добавляли 0,1%-ный хлорид калия. Для перевода данных с кальция на окись кальция использовали коэффициент 1,4.

Перед определением магния могут потребоваться разбавления образца (т.е. 10- и 20-кратные разбавления). В каждую разбавляющую жидкость добавляли 0,1%-ный хлорид калия. Для перевода данных с магния на окись магния и умножили на коэффициент 1,658.

Стандартный раствор для атомного поглощения магния (например, BDH 1000 ч./1000000 ч. магния) разбавляли дистиллированной водой с помощью точной пипетки, готовя эталоны 0,5, 1,0 и 10,0 ч./1000000 ч. магния. С целью избежать ионной интерференции добавляли 0,1%-ный хлорид калия.

Все исходные растворы хранили в пластиковых флаконах.

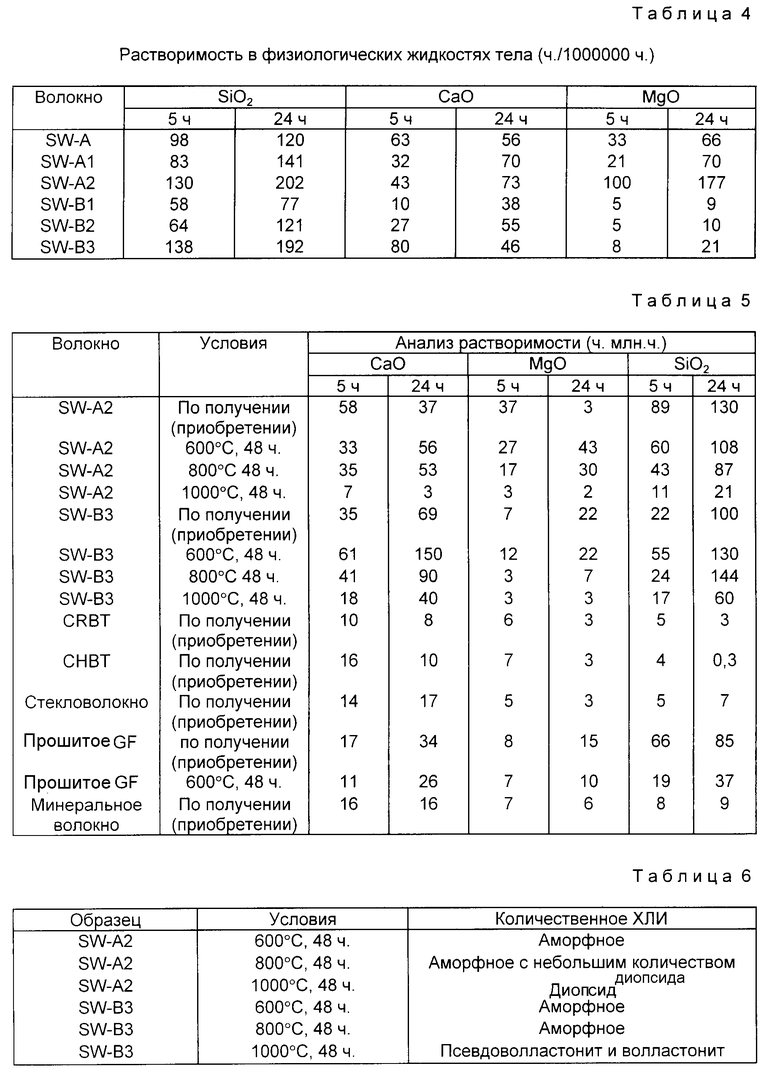

Результаты испытаний приведены в табл. 4.

После отжига при различных температурах волокна с лучшей растворимостью (SW-A2 и SW-B3) подвергли испытаниям и сопоставлению с материалами сравнительных примеров табл.1. Полученные результаты сведены в табл. 5.

По полученным результатам можно сделать вывод о том, что с повышением температуры отжига волокна SW-A2 растворимость двуокиси кремния постепенно снижается. В противоположность этому состав волокна SW-B3 не проявляет никаких потерь растворимости вплоть до температуры 800oC, и хотя снижение растворимости показано для температуры, превышающей эту, эффект оказывается не столь резким, как в случае с SW-A2. Несмотря на это различие в растворимости, необходимо отметить, что только прошитое волокно GF проявляет сопоставимую растворимость двуокиси кремния и что этот материал плавится при 700oC.

(Состав стекловолокна и прошитого стекловолокна представлен в табл. 1).

Потребитель прежде всего заботится о растворимости волокна его приобретения в тех условиях, в которых с ним производят большинство манипуляций. После получения волокна как SW-A2, так и SW-В3 характеризуются исключительно высокой растворимостью. Даже после выдержки при температуре 800 и 1000oC растворимость этих волокон намного выше, чем у других волокон для высокотемпературного применения.

Для поиска причин, которые обуславливают различие растворимости после высокотемпературного отжига у волокон SW-A2 и SW-B3 провели количественное X-лучевое дифракционное исследование этих волокон. Полученные результаты сведены в табл. 6; по ним можно видеть, что волокно SW-B3 образует псевдоволластонит и волластонит, тогда как волокно SW-A2 образует диопсид. Таким образом, кристаллический диопсид обладает, по-видимому, более низкой растворимостью в физиологическом солевом растворе, чем кристаллический псевдоволастонитный и волластонитный материал, осаждающийся из волокна SW-B3.

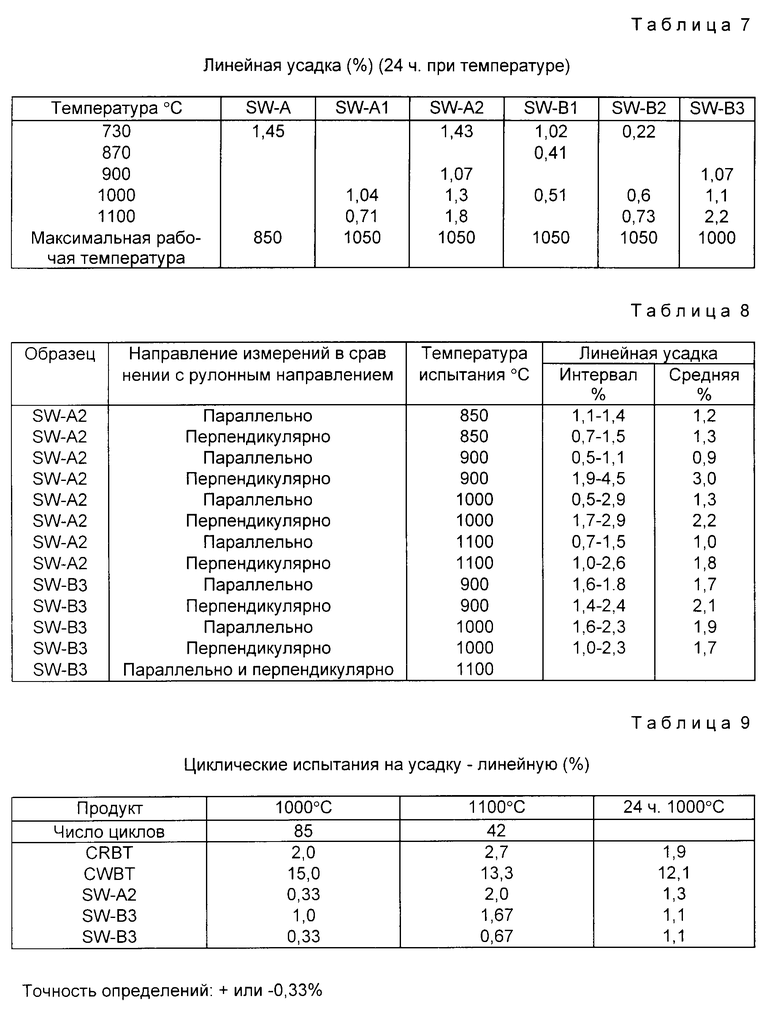

Затем различные волокна подвергли испытаниям на определение их усадочных характеристик. В табл. 7 сведены результаты усадочных испытаний всех подвергнутых испытаниям волокон и некоторых сравнительных волокон. Эти результаты были получены в соответствии с предложенным ИСО стандартом ISO/TC33/SC2/ 220 (эквивалентен Британскому стандарту BS 1920, часть 6, 1986 г.) с некоторыми модификациями для учета образцов малого размера. Этот метод вкратце охватывает изготовление брикетов вакуумным литьем с использованием 75 г волокна в 500 мл 0,2%-ного крахмального раствора внутри формы 120 • 65 мм. По 4 углам на расстоянии поместили платиновые шпильки (в диаметре приблизительно 0,1-0,3 мм) 100 • 45 мм. С помощью подвижного микроскопа, соединенного со стальной линейкой с нониусной шкалой, измерили максимальные длины (L1 и L2) и диагонали (L3 и L4). Образцы поместили в печь с заданной температурой и выдержали в ней в течение 24 ч. Данные усадки являются средними результатами 4 измерений.

Из данных табл. 7 очевидно, что благодаря увеличению молярного объема в результате кристаллизации линейная усадка волокон SW-A, SW-A1, SW-A2, SW-B1, SW-B2 и SW-B3 при максимальной рабочей температуре составляет менее 3,5%.

В табл. 8 сведены результаты дополнительной серии испытаний на усадку, проведенных аналогичным образом.

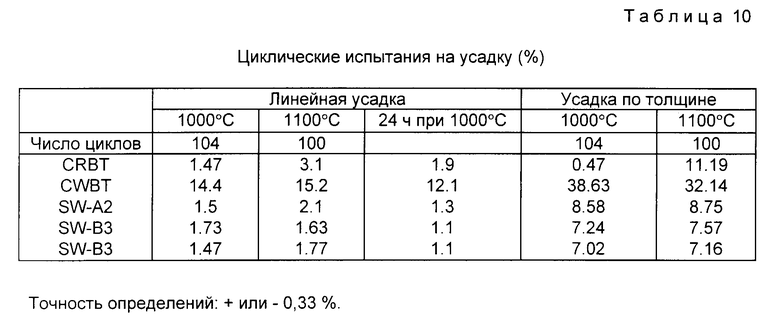

С целью удостовериться в применимости этих испытаний для длительного применения провели ряд циклических испытаний на усадку материалов, причем режим нагрева, который осуществляли в ходе проведений этих циклических испытаний, представлен на фиг. 3.

Результаты таких испытаний сведены в табл. 9 и 10 (две картины, полученные для SW-B3), обусловлены некоторой разницей данных химического анализа (волокно в конце цикла изготовления волокна проявляет тенденцию к некоторому отличию его состава от состава материала в начале цикла изготовления волокна).

Для дополнительного сравнения с вышеописанными материалами приготовили расплав, который включал в себя 55% двуокиси кремния, 29,9% окиси кальция и 18,6% окиси магния. Максимальная рабочая температура волокон, выполненных из этой композиции, составляла 700oC, а их температура плавления была равной 800oC.

Поскольку такие результаты были обнадеживающими, заявители провели дополнительную и обширную серию испытаний с использованием композиций SW-A2 и SW-B3 с целью подтверждения в воспроизводимости этих результатов и границ полезных составов.

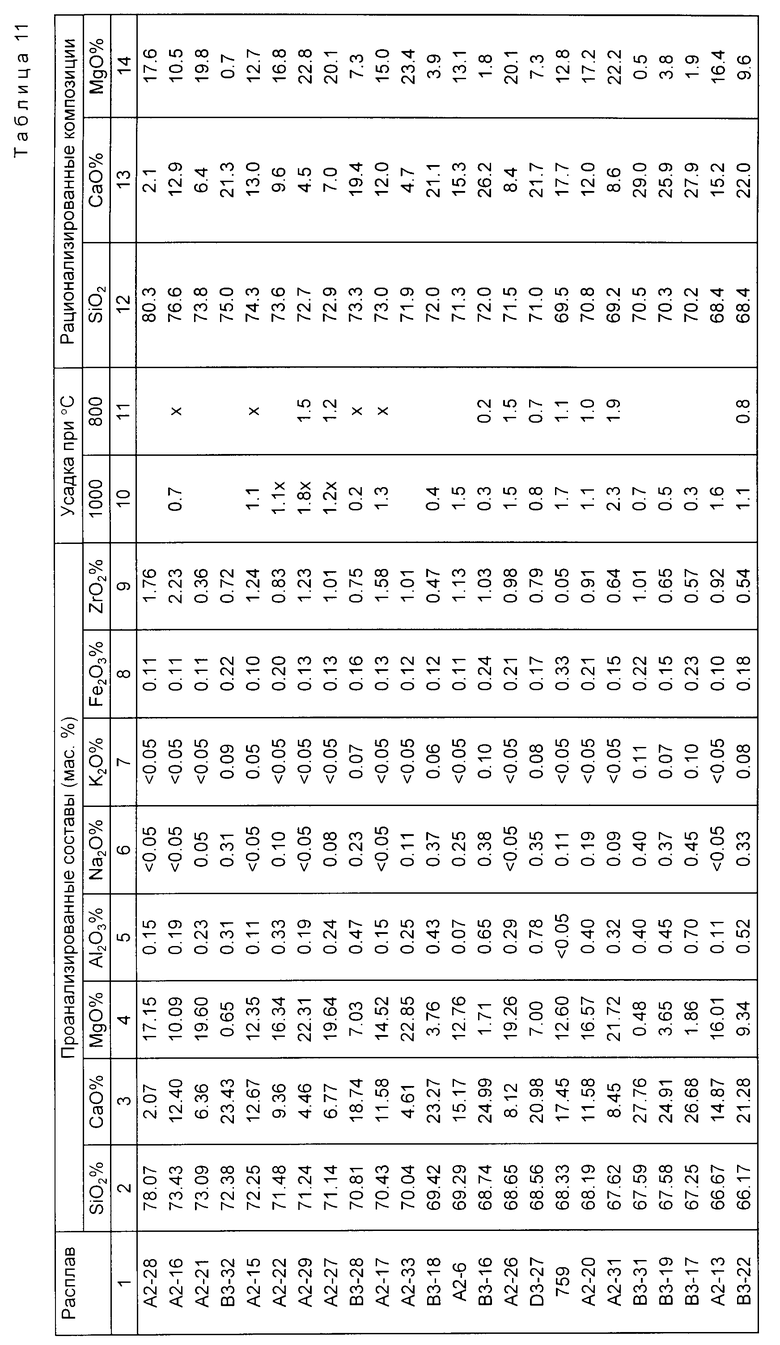

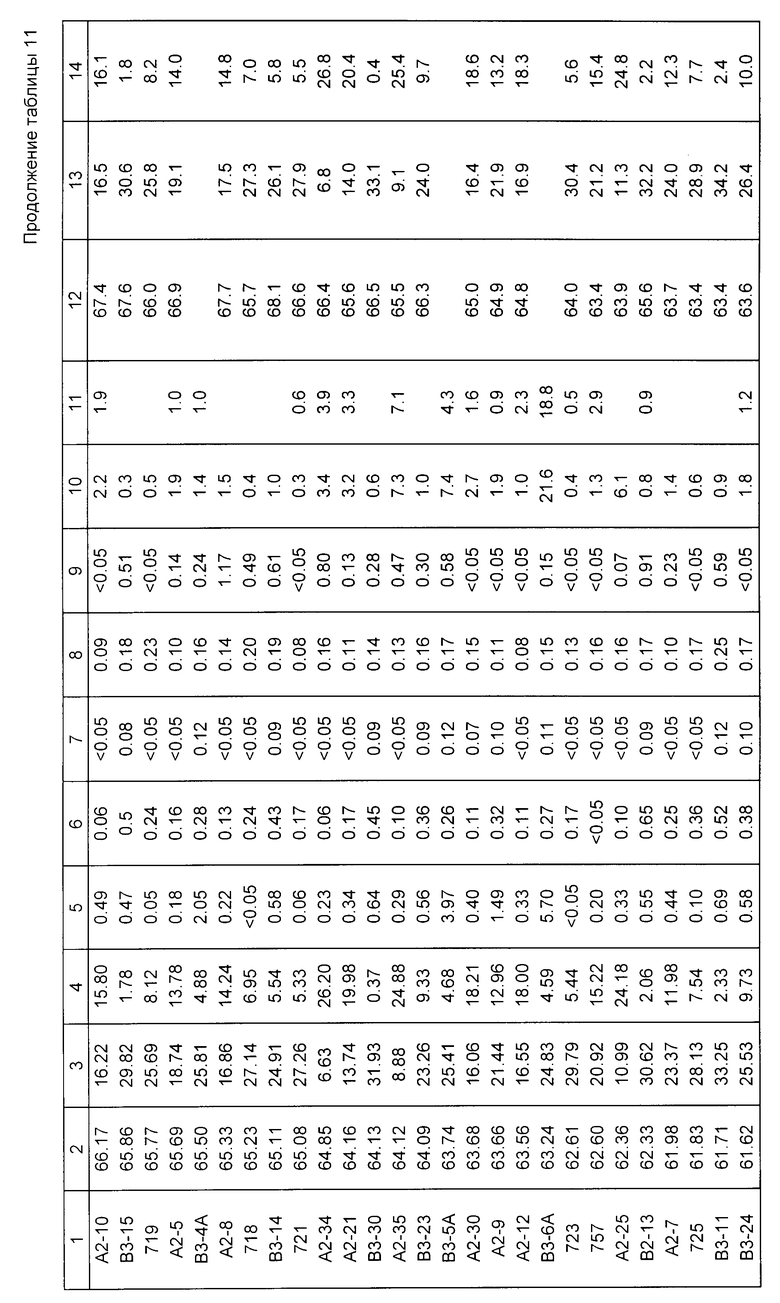

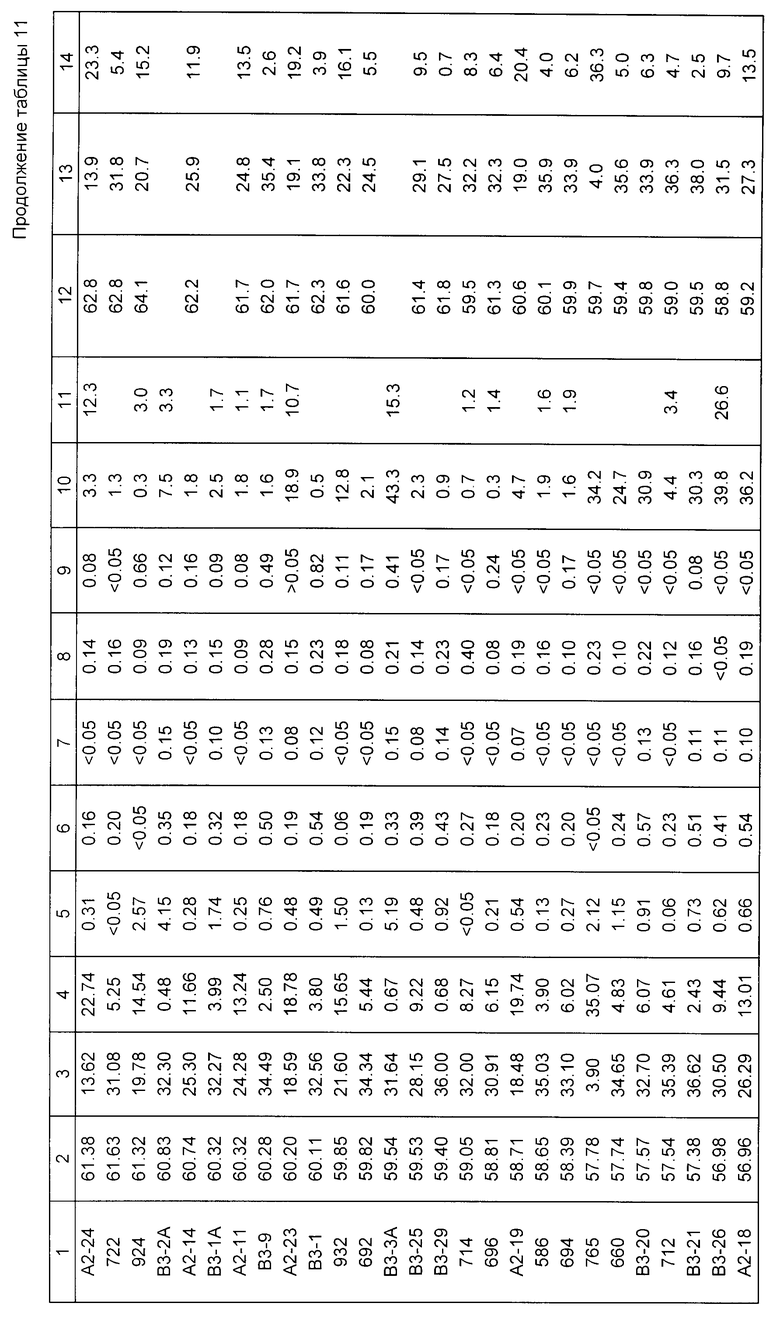

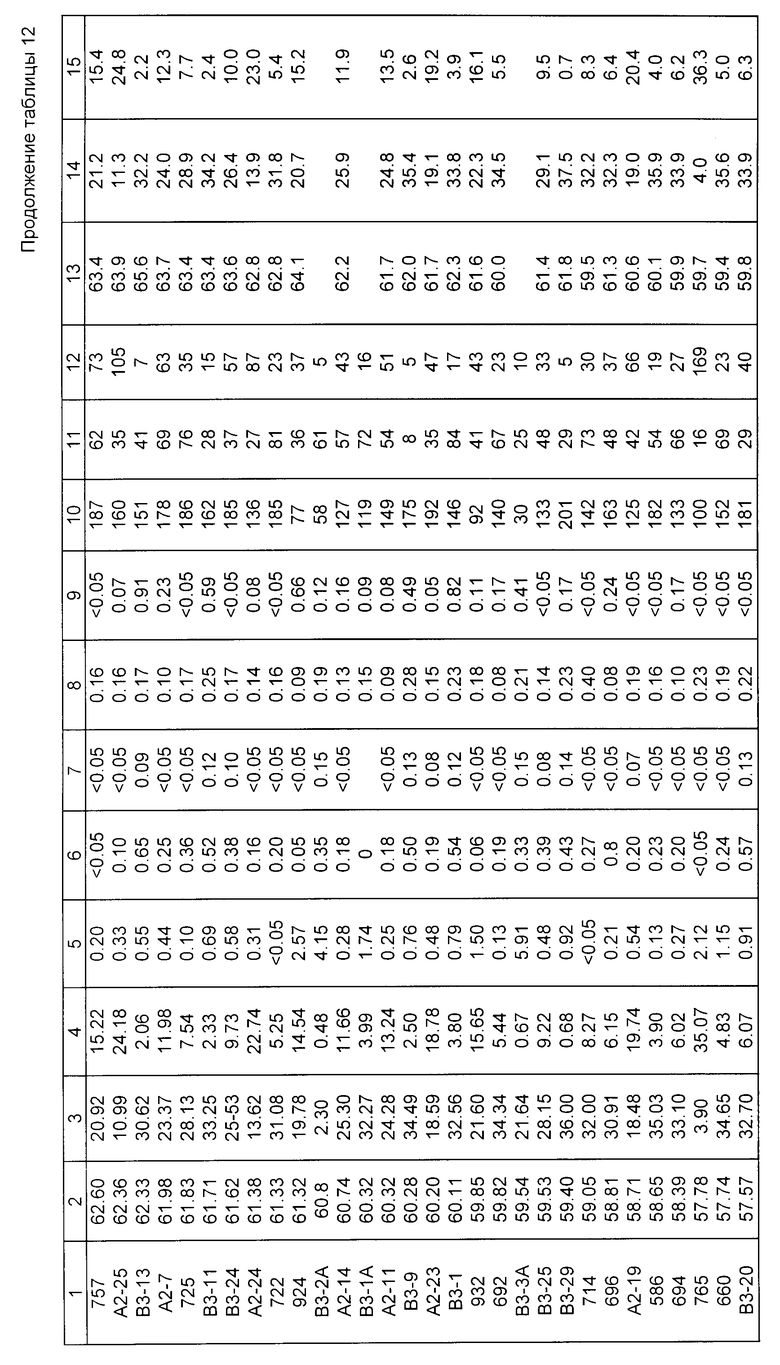

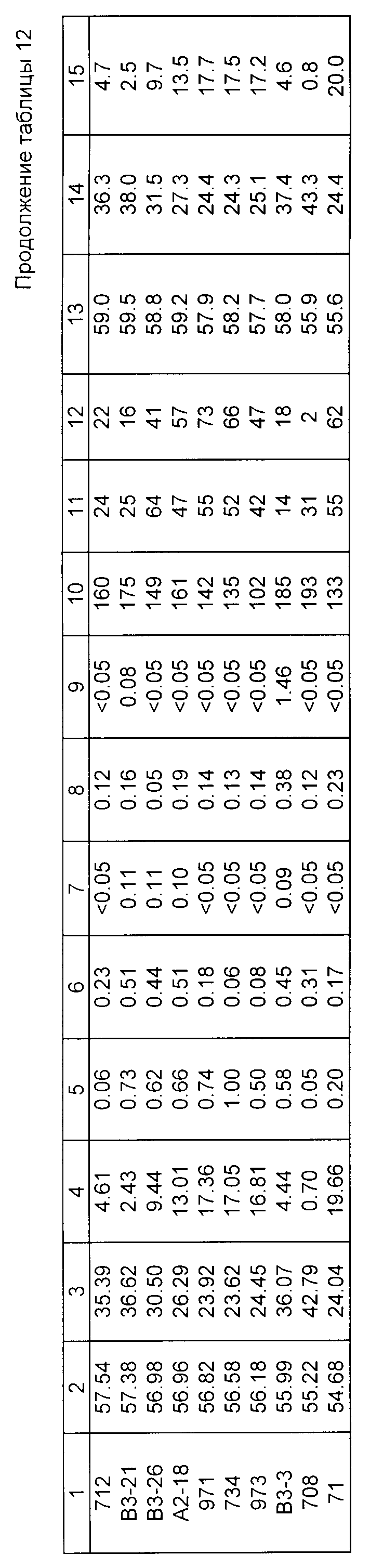

В нижеприведенной табл. 11 представлены составы серии расплавов, расположенных в ряд по содержанию двуокиси кремния, иллюстрирующих показатели усадки после выдержки при температуре 1000oC в течение 24 ч (1-ая колонка) и 800oC в течение 24 ч (2-ая колонка). Эти данные усадки определили измерениями по тому же самому методу, что и данные усадки, приведенные выше, но полученные измерениями, сделанными с помощью подвижного микроскопа с десятичной линейной шкалой с точностью до ± 5 мкм. Легко видеть, что при температуре 1000oC усадка всех волокон, кроме двух (BC-3 и 708), с содержанием двуокиси кремния менее 59% превышает 3,5%. Несмотря на то, что для температуры 1000oC эти волокна совместно с некоторыми другими волокнами с содержанием двуокиси кремния более 58% демонстрируют приемлемое числовое значение, для температуры 800oC они показывают очень плохую величину. Композиции с содержанием двуокиси кремния свыше 70% проявляют, по-видимому, низкую способность к волокнообразованию. Это может объясняться тем, что в расплаве у таких композиций имеются две жидкости, что подтверждается фиг. 1.

В табл. 12 представлено несколько аномалий, а именно, композиции B3-6A, A2-25, A2-24, A2-23, B3-2A, B3-3A, A2-19 и 932. Содержание двуокиси кремния в каждой из них составляет > 58%, но всем им свойственна большая усадка.

Предположив, что минимальное содержание двуокиси кремния для достижения удовлетворительной усадки варьируется с изменением содержания окиси магния, заявители определили, что волокна с содержанием двуокиси кремния (в мас.%), которое не удовлетворяет требованиям нижеследующего выражения, не обладает удовлетворительной усадкой либо при одной из температур, либо при обеих температурах 800 и 1000oC.

SiO2 > 58% - (для MgO < 10%) и

SiO2 > 58% + 0,5 (MgO = 10%) - (для MgO > 10%).

Кроме того, было установлено, что важное значение имеет содержание окиси алюминия. Из результатов их исследований можно заключить, что, по-видимому, максимальное содержание окиси алюминия находится в пределах примерно между 2,57 и 3,97%. Было обнаружено, что с повышением содержания окиси алюминия первым материалом, который кристаллизуется, является алюминат кальция, в результате чего возможно образуется жидкая фаза, содействующая течению и, следовательно, усадке.

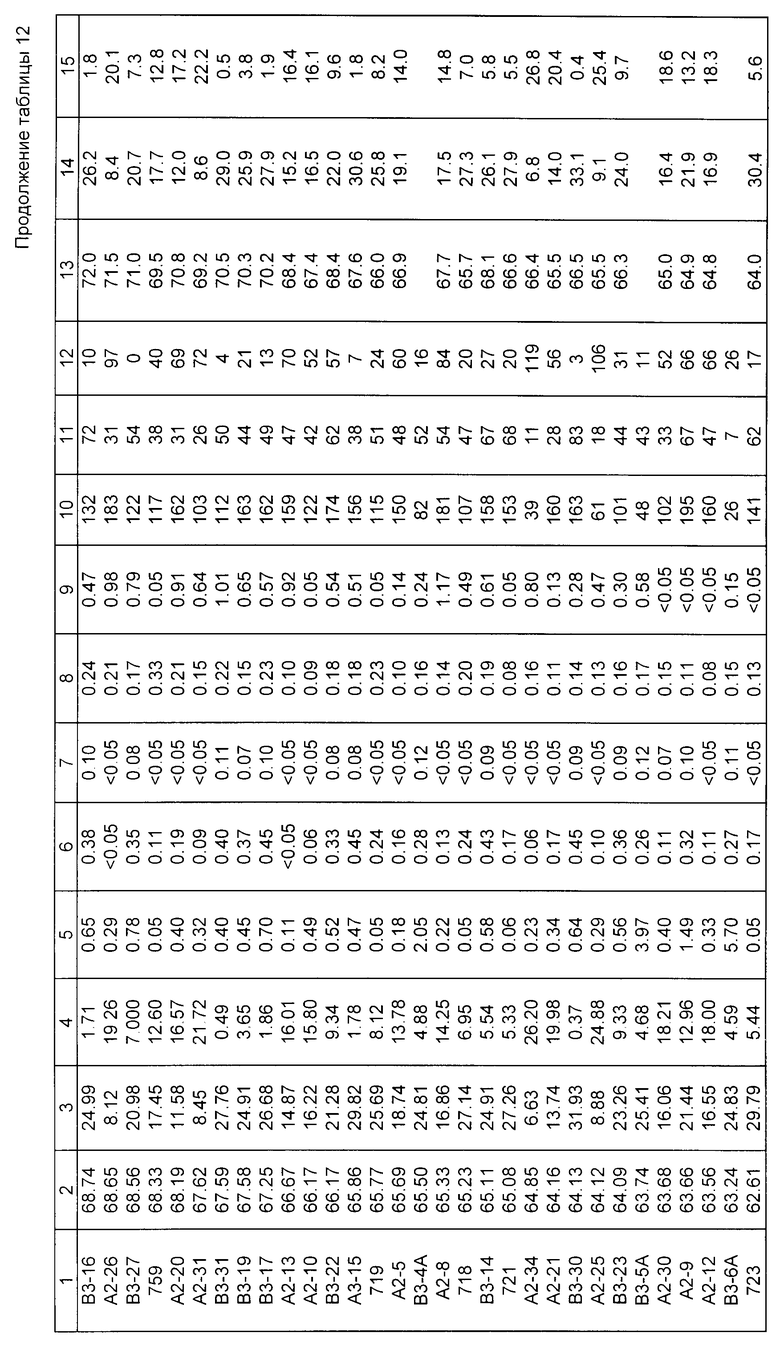

В табл. 12 для тех же самых композиций, что и в табл. 11, приведены данные растворимости по истечении 24 ч для каждого основного компонента. Можно видеть, что всем позициям свойственна высокая растворимость.

Как упомянуто выше, использование окиси кальция в изготовлении кальцийсодержащих волокон связано с неудобствами и может оказаться опасным. Заявители изучили возможность использования смешанных оксидных материалов, что помогло бы избежать манипуляций с окисью кальция. Волокно изготовили смешением окиси магния с двуокисью кремния и волластонитом (CaSiO3).

При приготовлении расплава использовали сырье, которое включало в себя нижеследующие компоненты.

Тяжелая магнезия Пеннин Дарлингтон (N 200):

MgO - 92,60%

CaO - 1,75%

Fe2O3 - 0,04%

SiO2 - 0,20%

Cl - 0,25%

SO3 - 0,70%

LOI - 4,50%

Финский волластонит Партека с низким содержанием железа (N 200) (поставщик в Великобритании - фирма "Корнелиус кемикал Кр. , Ромфорд, графство Эссекс):

SiO2 - 51,80%

CaO - 44,50%

MgO - 0,80%

Al2O3 - 0,60%

Fe2O3 - 0,30%

Na2O - 0,10%

K2O - 0,05%

TiO2 - 0,05%

S - 0,02%

MnO - 0,01%

P - 0,01%

F - 0,01%

LOI - 1,70%

Промытый кремнеземный песок Редхилл Т фирмы "Хепуорт минерал":

SiO2 - 99,0% минимум.

Эти компоненты смешали в соотношении 78,65% волластонита, 19,25% двуокиси кремния и 3,6% окиси магния. В результате приготовили расплав с конечным содержанием окиси алюминия 0,4 - 0,5%.

Совершенно неожиданно было установлено, что при приготовлении расплава с использованием этих компонентов потребление электрического тока составляло лишь две третьих от того, что обычно в случае использования исходных окислов.

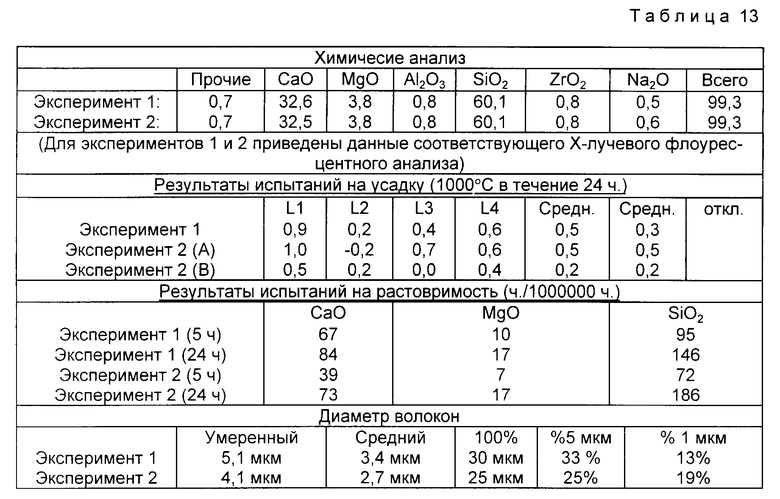

Волокно формовали дутьем (хотя можно было использовать прядение и другие методы). Провели два эксперимента в различных условиях дутья.

Химический анализ был проведен Аналитическим отделением дочерней компании заявителей "Морган материало технолоджи" (в дальнейшем называемой как М2Т) с использованием "мокрой химической техники". Диаметр волокон измеряли с помощью анализатора частиц Gazai фирмы М2Т с оборудованием для определения формы.

В ходе проведения каждого эксперимента как правило анализировали 40000 волокон.

Первым отмеченным результатом явилась скорость реакции расплава при использовании волластонита в сравнении с известью. Кроме того, очевидна была стабильность электрического тока в течение всего процесса образования расплава. Если ток терялся, пока удалялись электроды, его можно было восстановить их повторным совместным вталкиванием назад. Это оказывалось невозможным в экспериментах с использованием извести (табл. 13)

Таким образом, это является, как оказалось (табл. 13), тем случаем, когда использование того, что представляет собой более дешевые компоненты, чем чистые окислы, позволяет изготовить волокно, которое обладает высокими эксплуатационными качествами волокон, изготовленных из более чистых окислов в сочетании со значительными усовершенствованиями, состоящими в уменьшении энергетических затрат и в безопасности. Необходимо отметить, что эта отличительная особенность настоящего изобретения не ограничивается солерастворимыми волокнами, поскольку любые оксидные волокна, которые содержат как кальций, так и кремний, могут быть с успехом изготовлены с использованием силиката кальция, волластонита, являющегося просто лишь примером такого силиката.

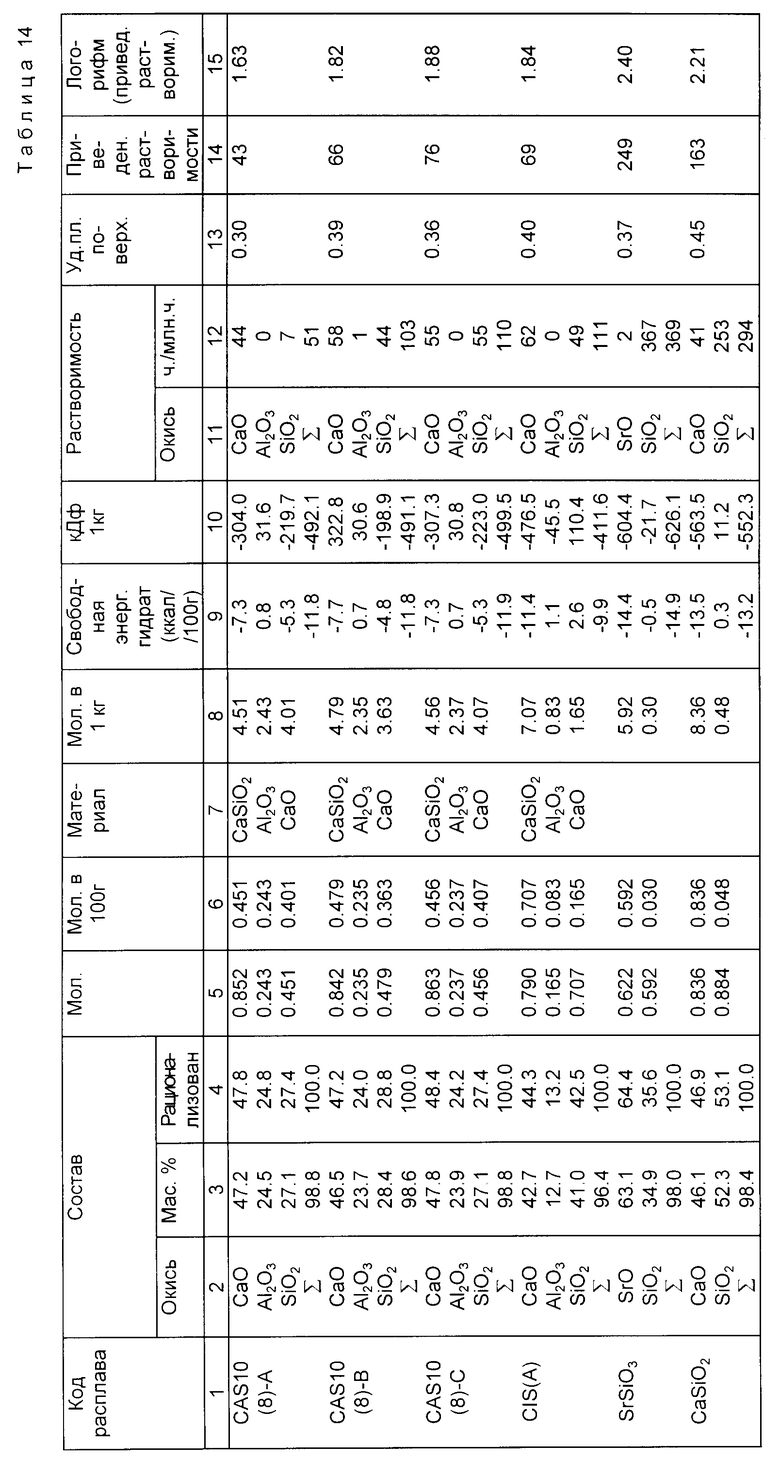

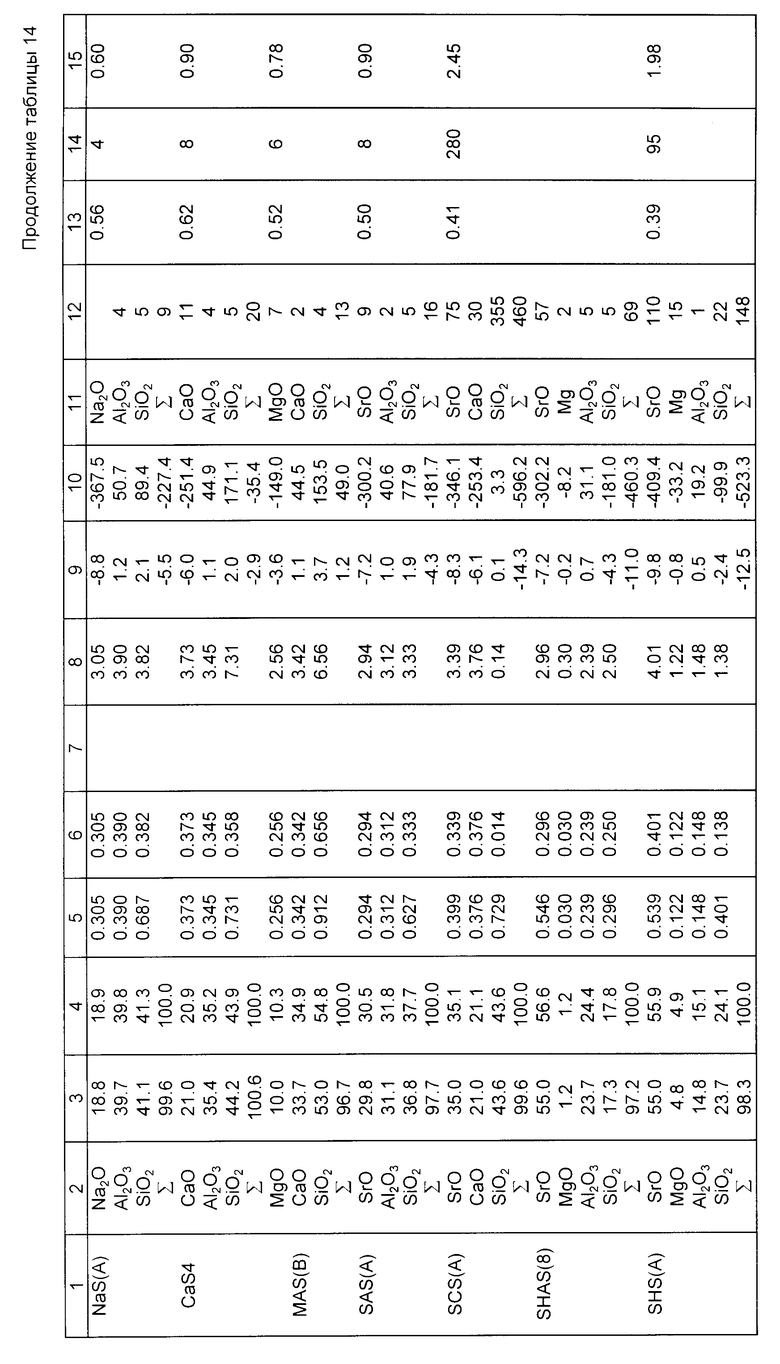

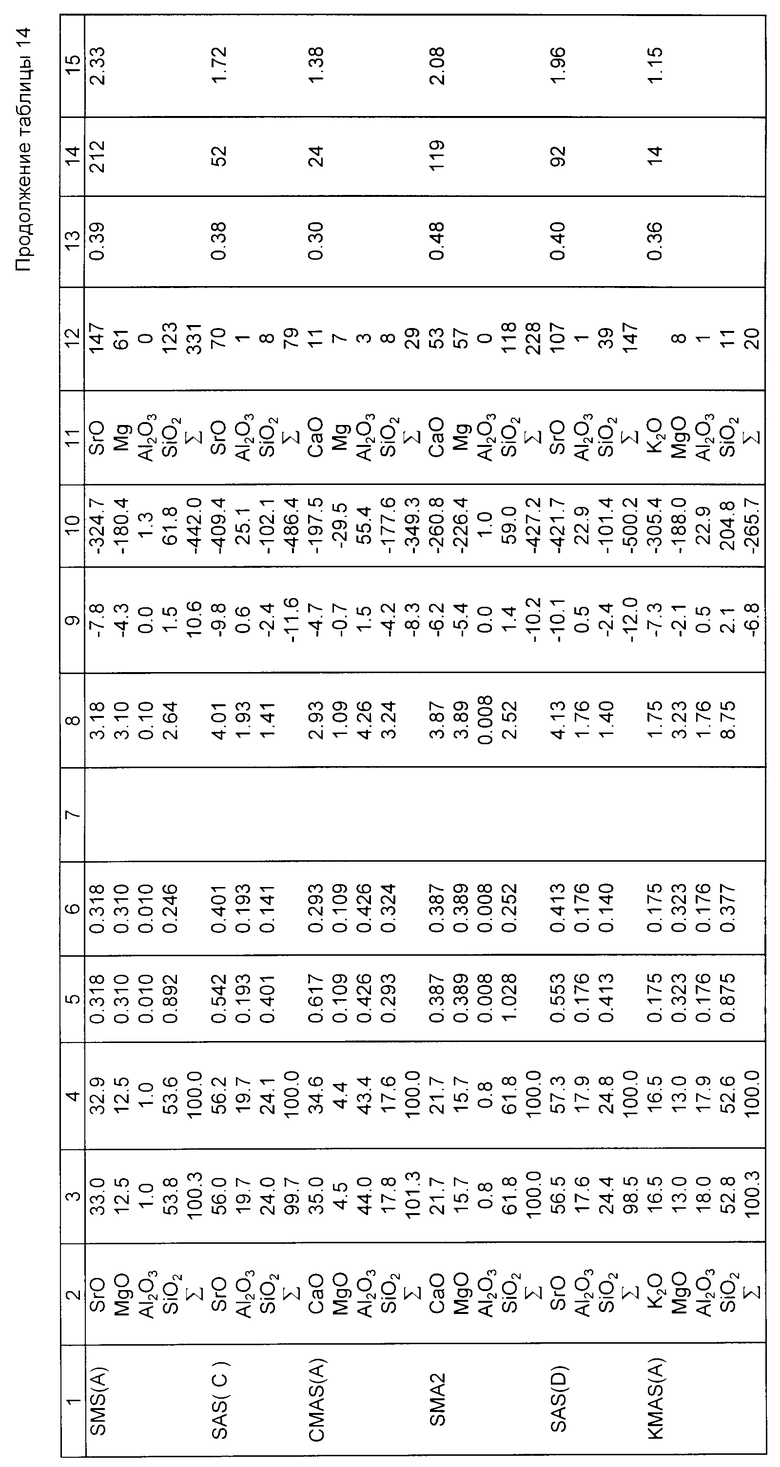

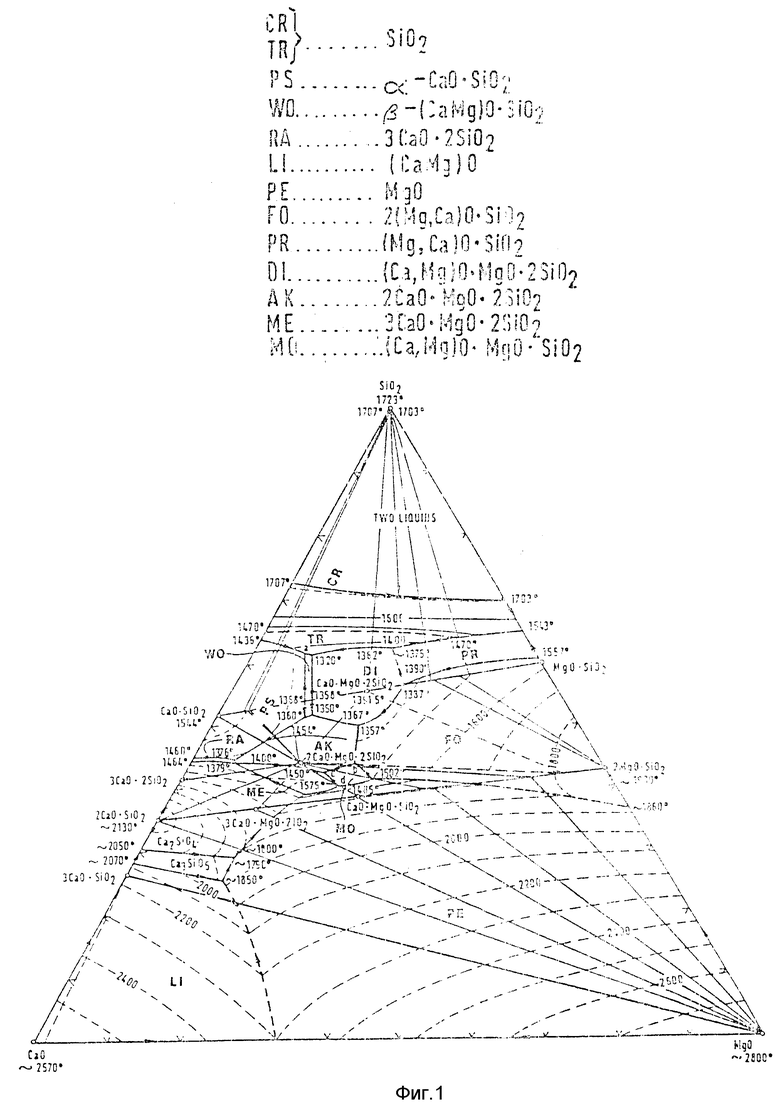

Объектом вышеприведенного описания является высокотемпературное применение особых солерастворимых волокон. Нижеследующая часть описания посвящена предсказанию и использованию солерастворимых волокон. Приготовили ряд расплавов спеченного стекла, состав которых приведен в табл. 14(A) и 14(B), и охладили в воде. Растворимость различных компонентов охлажденного расплава измеряли в соответствии с вышеизложенным методом атомного поглощения. Данные растворимости стандартизировали в отношении удельной площади поверхности 0,25 кв.м/г волокна.

Свободную энергию гидратации рассчитали проведением результатов химического анализа к 100 мас.%, предположив наличие простых силикатов (MSiO3/M2SiO3) и рассчитав вклад свободной энергии гидратации каждого материала с последующим суммированием для получения общей свободной энергии гидратации. Результаты, приведенные в табл. 14(A) и 14(B), представлены также на фиг. 4. Как можно видеть, таким волокнам соответствует в основном прямая линия, кроме четырех групп материалов, для которых объяснение приведено ниже.

В каждой колонке табл. 14 приведено следующее:

ссылка на волокно;

состав;

молярное соотношение;

число молей/100 г расплава;

предлагаемые материалы (см. ниже);

расчетная свободная энергия гидратации предлагаемых материалов (ккал/100 г) (см. ниже);

расчетная свободная энергия гидратации предлагаемых материалов (кДж/кг) (см. ниже);

данные растворимости (значок указывает на отсутствие измерений (см. ниже);

удельная площадь поверхности;

стандартизированные (приведенные) данные растворимости;

логарифм стандартизированной растворимости.

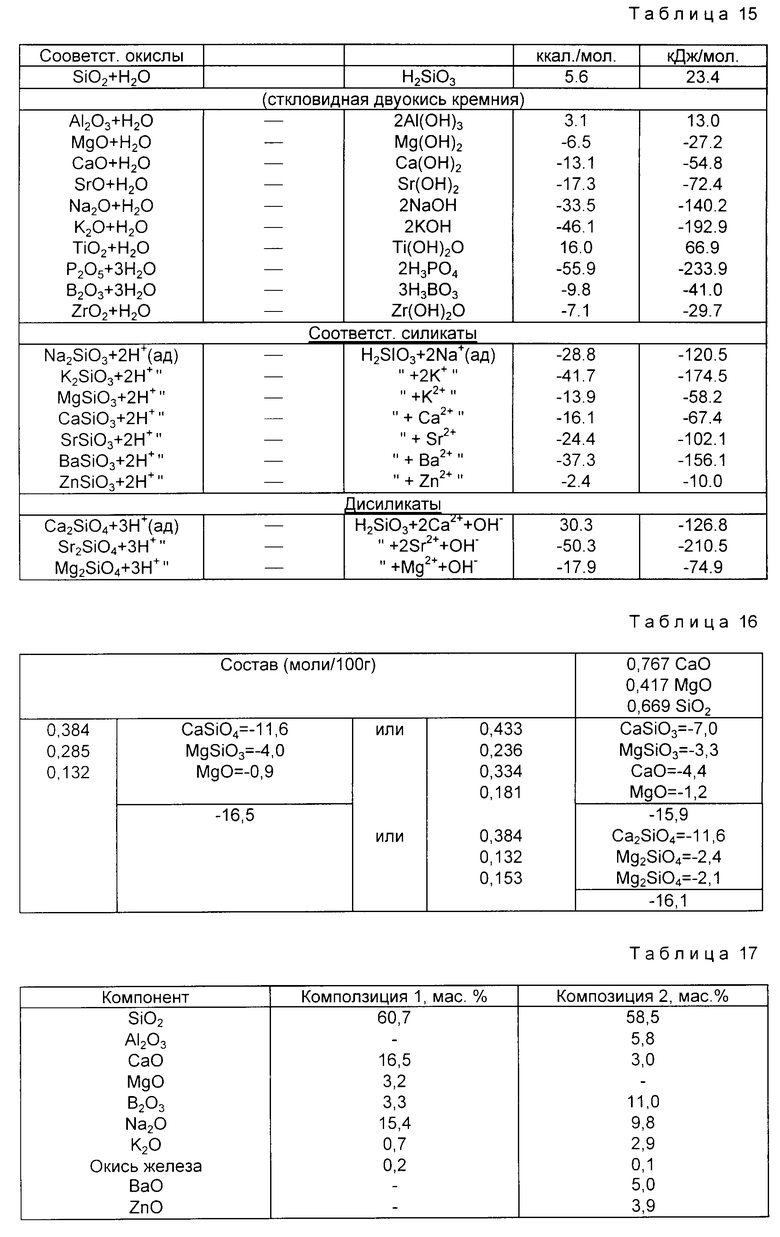

Базовые данные, по которым был произведен расчет свободной энергии гидратации, были извлечены из табл. 15, где указаны величины свободной энергии гидратации, взятые из литературы, в ккал/мол и кДж/мол.

В табл. 14 приведены величины свободной энергии гидратации для силикатных расплавов.

Хотя расчеты (табл. 15) были произведены с предположением наличия простейших силикатов, выбор других силикатов (например, дисиликатов) не влечет за собой, по-видимому, существенных изменений в расчетах. Так, например, в табл. 16 приведен расчет для предлагаемого состава, который демонстрирует лишь незначительное отличие от расчетной свободной энергии гидратации.

Заявителями было установлено, что когда свободная энергия гидратации оказывается более отрицательной, чем -10 ккал/100 г (-418,4 кДж/кг) для какой-либо композиции, эта композиция проявляет высокую растворимость. Композиции, у которых эта взаимосвязь не соблюдалась, представляли собой те композиции, у которых общая растворимость оказывалась недоступной (например, такие материалы, которые включали в себя натрий, где любой растворенный натрий мог бы быть "заваленным" натрием в солевом растворе), или где свободная энергия гидратации наиболее вероятных присутствующих материалов оказывалась недоступной в литературе.

В качестве испытания такой техники были изучены два примера из описания к европейскому патенту N 0399320. В этих примерах были приведены композиции (табл. 17).

Если использовать метод расчета, приведенный в табл. 17, то свободная энергия гидратации композиции 1 составляет 11,6 ккал/100 г (-485,3 кДж/кг), тогда как свободная энергия гидратации композиции 2 равна -5,8 ккал/100 г (-242,6 кДж/кг). Это позволило предположить, что композиция 1 могла бы быть солерастворимым волокном и, следовательно, физиологически более безопасной, чем нерастворимое волокно, в то время как в отношении композиции 2 можно было бы предсказать, что она представляет собой относительно нерастворимое волокно, которое, следовательно, является менее безопасным. В соответствии с тем, что изложено в описании к европейскому патенту 0399320, в ходе исследований при внутрибрюшинном введении крысам волокна композиции 2 характеризовались более длительной продолжительностью пребывания в организме.

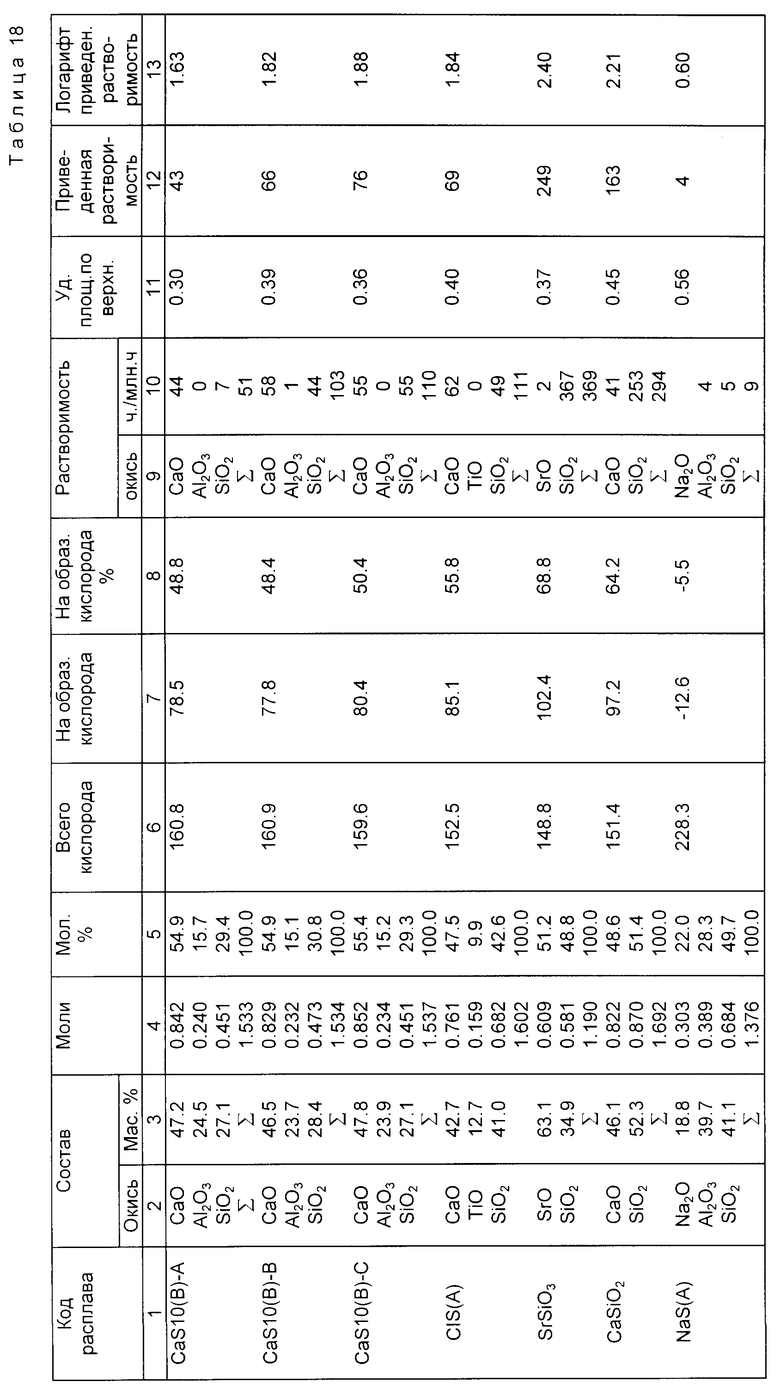

Как упомянуто выше, в некоторых условиях это предсказательное испытание может оказаться несоответственным. С целью преодолеть эти затруднения заявители занялись поисками другой предсказательной техники, а именно, техники оценки количества, содержащегося, не образующего мостиков кислорода. Его рассчитывают приведением данных химического анализа к 100 мас.%: расчетом молярного процентного содержания каждого окисла; суммированием весовой доли кислорода каждого из окислов с получением общего числа кислородных атомов; суммированием весовой доли не образующих мостиков кислородных атомов каждого окисла (см. ниже) и определением соотношения между не образующими мостиков кислородными атомами и общим числом кислородных атомов. Заявители пришли к выводу о том, что когда эта величина превышает 30%, волокна растворимы.

Для пояснения смысла термина "не образующего мостика кислородного атома" необходимо рассмотреть структуру стекол. Стекла являются очень твердыми жидкостями, поэтому для их образования требуется наличие материала, который способен создавать каркас (обычно связанный кислородными мостиками каркас). Этот каркас можно модифицировать компонентами, которые вносят в каркас не связанные мостиками участки и создают открытую структуру каркаса, предотвращая таким образом кристаллизацию. Такие материалы обычно называют соответственно каркасообразователями и модификаторами.

Термины "модификатор" и "каркасообразователь" хорошо известны в стекольной отрасли промышленности. Каркасообразователи представляют собой такие материалы, как SiO2, P2O5, B2O3 и GeO2, которые способны создавать каркас с внутренними связями, образуя стеклоподобную фазу. Модификаторы представляют собой такие вещества, как CaO, Na2O и K2O, которые изменяют каркас и оказывают влияние на такие свойства, как вязкость и температура плавления. Существует несколько промежуточных материалов (например, Al2O3, TiO2, PbO, ZnO и BeO), которые в зависимости от обстоятельств и их содержания могут выполнять функции как каркасообразователей, так и модификаторов.

В ходе проведения вышеупомянутого испытания для определения не образующих мостиковых связей кислородных атомов не принимают во внимание каркасообразователи и учитывают долю всех остальных окислов. Доля каждого из окислов зависит от геометрических параметров и заряда каждого катиона стекла. Ниже приведены примеры типичных долей:

Ca2+, Mg2+, Sr2+ и другие двухвалентные катионы каркасомодификаторов дают по два не образующих мостиков кислорода,

K+, Na+ и другие одновалентные каркасомодифицирующие катионы дают по 1 не образующему мостика кислороду,

Al3+, Ti3+ и другие промежуточные катионы дают по -1 не образующему мостиков кислороду (т.е. эти окислы уменьшают число не образующих мостиков кислородов).

(Ti4+ в случае присутствия в относительно малых количествах в большинстве стекол восстанавливается до Ti3+).

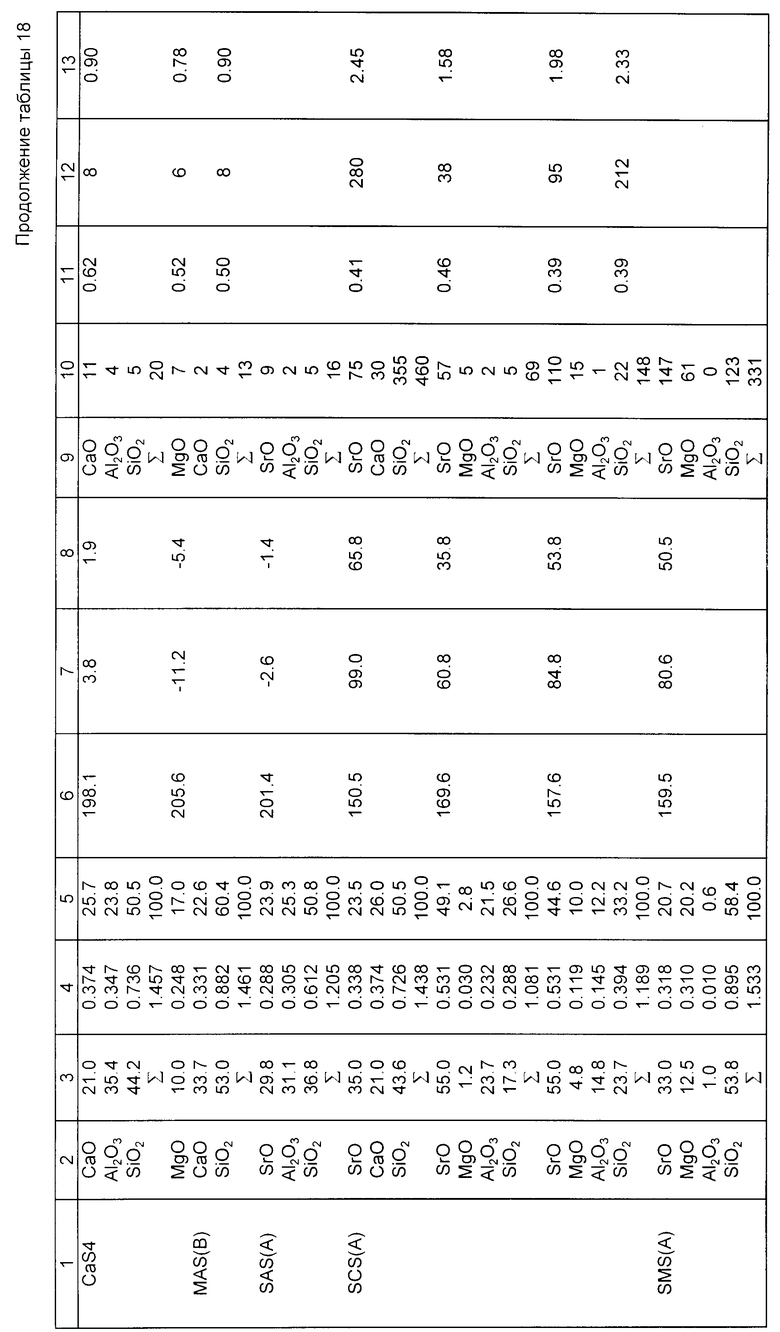

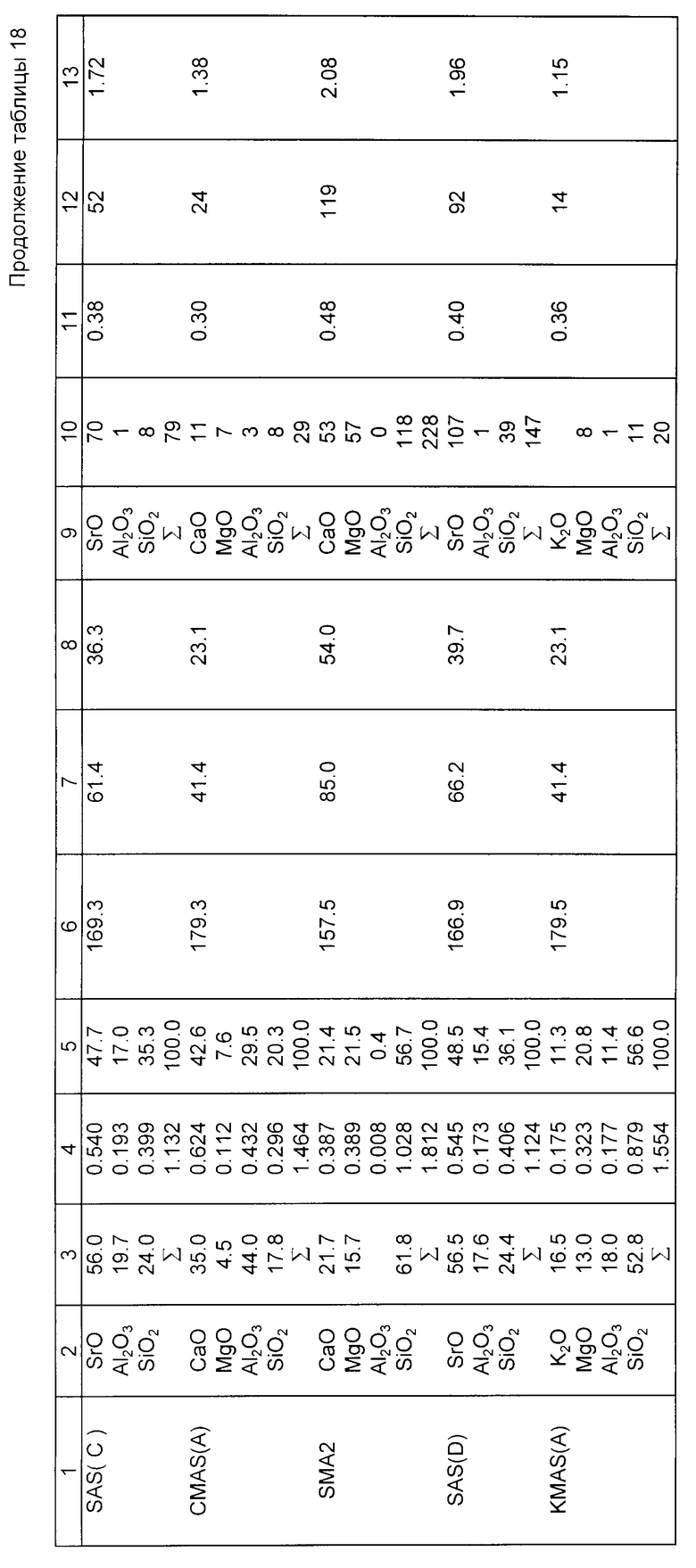

Для составов табл. 14 данные табл. 18 представляют собой расчетные величины не образующих мостиков кислородных атомов, причем эти числовые величины воспроизведены на фиг. 5. Можно видеть, что график фиг.5 более линеен, чем график фиг. 4. Композиции с более чем 30%-ным содержанием не образующих мостиков кислородных атомов проявляют высокую растворимость.

В табл. 19 приведен метод расчета для одного примера (первого, представленного в табл. 18).

В качестве примера можно обратиться к описанию к европейскому патенту N 0399320, который упомянут выше. Если применять такой метод в отношении этого описания, то процентная доля не образующих мостиков кислородных атомов композиции 1 составляет 48,2%, тогда как процентная доля не образующих мостиков кислородных атомов композиции 2 равна 19,6%, из чего также можно предсказать, что композиция 1 более растворима, чем композиция 2.

Существует еще один критерий, требованиям которого должна удовлетворять композиция для того, чтобы она была способной образовывать стекло. Заявителями было разработано простое испытание. Если величина соотношения между модификаторами и каркасообразователями меньше критического уровня (для стекол на основе двуокиси кремния он равен 1), композиция, как правило, образует стекло. Для осуществления такой процедуры приемлемые результаты получают в случае, если к таким промежуточным материалам относиться как к каркасообразователям.

Необходимо подчеркнуть, что такое испытание носит скорее классификационный характер, чем полностью предсказательный, поскольку существует несколько обстоятельств, которые могут привести к его несостоятельности. Среди этих обстоятельств образование соединения и невозможность достаточно быстрого охлаждения, чтобы образовалось стекло.

После выбора этих испытаний в качестве метода классификации следует дальнейшая стадия с целью убедиться в том, способна ли композиция образовывать стекловидное волокно. Эту последнюю стадию лучше всего изучать экспериментально, поскольку способность к волокнообразованию является сложной функцией многих физических характеристик, например, вязкости, которую часто трудно измерить.

Ключ к фиг. 1: CR - кристобалит; FO - форстерит; TR - тридимит; PS - псевдоволластонит; WO - волластонит; RA - ранкинит; LI - известь; PE - периклаз; PR - протоэнстатит; DI - диопсид; AK - акерманит; ME - марвинит; MO - монтичеллит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛЕРАСТВОРИМОЕ ОГНЕУПОРНОЕ ВОЛОКНО (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2155168C2 |

| НЕОРГАНИЧЕСКОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2144906C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ОГНЕУПОРНЫХ СВОЙСТВ ИЗДЕЛИЯ И НЕОРГАНИЧЕСКОЕ ОГНЕУПОРНОЕ ВОЛОКНО | 1994 |

|

RU2248334C2 |

| РАСТВОРИМЫЕ В СОЛЕВОМ РАСТВОРЕ НЕОРГАНИЧЕСКИЕ ВОЛОКНА | 2003 |

|

RU2303574C2 |

| МОДИФИКАЦИЯ ЩЕЛОЧНОЗЕМЕЛЬНЫХ СИЛИКАТНЫХ ВОЛОКОН | 2005 |

|

RU2416577C2 |

| КОМПОЗИЦИИ НЕОРГАНИЧЕСКОГО ВОЛОКНА | 2007 |

|

RU2460698C2 |

| УСТОЙЧИВЫЕ К ВЫСОКОЙ ТЕМПЕРАТУРЕ ВОЛОКНА, РАСТВОРИМЫЕ В ФИЗИОЛОГИЧЕСКОМ СОЛЕВОМ РАСТВОРЕ | 2000 |

|

RU2247085C2 |

| СВЯЗАННЫЕ ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 1999 |

|

RU2235696C2 |

| ЖАРОСТОЙКИЕ ВОЛОКНА | 2006 |

|

RU2427546C2 |

| ИЗОЛЯЦИОННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1999 |

|

RU2213714C2 |

Использование: для огнеупорной изоляции. Сущность изобретения: применение солерастворимых волокон состава (мас.%): SiO2 54,68 - 78,07, CaO до 42, MgO до 33, Al2O3 до 3,97 в качестве огнеупорной изоляции с максимальной рабочей температурой выше 900oC. Усадка волокон составляет менее 3,5% после выдержки при 1000oC в течение 24 ч и после выдержки при 800oC в течение 24 ч. Огнеупорную изоляцию получают из неорганических волокон указанного выше состава. 2 с. и 7 з.п. ф-лы, 19 табл., 5 ил.

Sio2 - 54,68 - 78,07

CaO - До 42

MgO - До 33

Al2O3 - До 3,97

и практически свободных от флюсовых компонентов, в частности, оксидов щелочных металлов и бора, выбираемых по их свойствам так, чтобы их усадка составляла менее 3,5% после выдержки при температуре 1000oC в течение 24 ч и их усадка была менее 3,5% после выдержки при температуре 800oC в течение 24 ч, в качестве огнеупорной изоляции с максимальной рабочей температурой выше 900oC.

SiO2 - 59 - 64

Al2O3 - До 3,5

CaO - 19 - 23

MgO - 14 - 17

волокна выбирают по их свойствам так, чтобы их усадка составляла менее 3,5% после выдержки при температуре 1000oC в течение 24 ч и их усадка была менее 3,5% после выдержки при температуре 800oC в течение 24 ч, в качестве огнеупорной изоляции с максимальной рабочей температурой выше 900oC.

SiO2 - 60 - 67

Al2O3 - До 3,5

CaO - 26 - 35

MgO - 4 - 6

волокна выбирают по их свойствам так, чтобы их усадка составляла менее 3,5% после выдержки при температуре 1000oC в течение 24 ч и их усадка была равной менее 3,5% после выдержки при температуре 800oC в течение 24 ч, в качестве огнеупорной изоляции с максимальной рабочей температурой выше 90oC.

SiO2 - До 71,24

CaO - 4,46 - 34,49

MgO - 1,71 - 22,31

Al2O3 - До 2,57

выбираемых по их свойствам так, чтобы их усадка составляла менее 3,5% после выдержки при температуре 1000oC в течение 24 ч и их усадка была равной менее 3,5% после выдержки при температуре 800oC в течение 24 ч, в качестве огнеупорной изоляции с максимальной рабочей температурой выше 900oC.

Na2O - < 0,05 - 0,65

K2O - 0,05 - 0,13

Fe2O3 - 0,08 - 0,40

ZrO2 - 0,05 - 1,23

8. Способ получения огнеупорной изоляции, имеющей максимальную рабочую температуру более 900oC, включающий образование огнеупорной изоляции из неорганических волокон, отличающийся тем, что неорганические волокна являются солерастворимыми волокнами по любому из пп.1 - 7.

Приоритет по пунктам:

17.01.92 по пп.1 и 8;

24.11.92 по пп.2 - 7 и 9.

| WO, патент, 87/05007, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO, патент, 89/12032, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент, 0399320, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент , 0459897, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| FR, патент, 2662688, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO, патент, 90/02713, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Конвенционный приорите т заяки установлен по дате подачи первых заявок N 9200993.5 (пункты 1, 8) и N 92246123 (пункты 2-7, 9), поданных в Патентное ведомство GB 17.01.92 и 24.11.92 соответственно. | |||

Авторы

Даты

1998-06-20—Публикация

1993-01-15—Подача