Изобретение касается искусственных волокон из неорганического оксида. Изобретение касается также продуктов, приготовленных из таких волокон.

Неорганические волокнистые материалы хорошо известны и широко применяются для многих целей (например, в качестве теплоизоляции или акустической изоляции в насыпной форме, в форме матов или покрова, в виде образованных в вакууме форм, в виде образованных в вакууме картона и бумаги и в виде канатов, пряжи или текстиля; в качестве укрепляющего волокна для строительных материалов, в качестве составляющего тормозных колодок для транспортных средств). В большинстве этих применений свойства, из-за которых используют неорганические волокнистые материалы, требуют устойчивости к теплу и часто устойчивости к агрессивной химической среде.

Неорганические волокнистые материалы могут быть либо стекловидными, либо кристаллическими. Асбест представляет собой неорганический волокнистый материал, одна из форм которого, как предполагается, причастна к респираторному заболеванию.

Все еще неясно, каким является причинный механизм, связывающий некоторые виды асбеста с заболеванием, однако некоторые исследователи считают, что этот механизм является механическим и связан с размером частиц. Асбест с критическим размером частиц может проникать в клетки в теле и таким образом, посредством длительного и повторяющегося повреждения клетки, оказывать неблагоприятное действие на здоровье. Является ли этот механизм истинным или нет, но регулирующие органы предписали требование, чтобы любой неорганический волокнистый продукт, имеющий респираторную фракцию, был классифицирован как вредный для здоровья, независимо от того, имеется ли какое-либо доказательство в поддержку такой классификации. К сожалению, для многих приложений, для которых используют неорганические волокна, не существует реальных заменителей.

Таким образом, существует потребность в неорганических волокнах, которые будут предоставлять наименьшую возможную опасность (если такая будет) и для которых существуют объективные причины, чтобы считать их безопасными.

Было предложено одно направление в исследованиях, заключающееся в том, что были бы изготовлены неорганические волокна, которые были достаточно растворимы в физиологических жидкостях, чтобы их время пребывания в теле человека было коротким; в этом случае повреждение не имело бы места или по крайней мере было сведено к минимуму. Поскольку опасность связанного с асбестом заболевания зависит, по-видимому, очень сильно от длительности экспозиции с ним, эта идея представляется разумной. Асбест является исключительно нерастворимым.

Поскольку межклеточной жидкостью в природе является солевой (физиологический) раствор, давно была признана важность растворения волокон в солевом растворе. Если волокна растворимы в физиологическом солевом растворе, то, при условии, что растворенные компоненты не являются токсичными, волокна должны быть более безопасными, чем волокна, которые нерастворимы. Чем короче время пребывания волокна в теле, тем меньшее повреждение оно может вызвать.

Такие волокна приведены в качестве примеров в более ранних Международных Патентных заявках заявителя WO93/15028 и WO94/15883, которые описывают растворимые в солевом растворе волокна, используемые при температурах 1000oC и 1260oC, соответственно.

Другое направление исследований предполагает, что гидратируемые волокна, которые теряют свою волокнистую природу в жидкостях тела, могут представлять другой путь к "безопасным" волокнам, в том случае, когда причиной, вызывающей повреждения, являются форма и размер волокон. Этот путь описан в Европейских Патентных заявках N 0586797 и N 0585547, целью которых является обеспечение не содержащих диоксида кремния композиций и которые описывают две композиции алюмината кальция (одну, содержащую 50/50 мас.% оксида алюминия/кальцинированной извести, а другую, содержащую 63/30 мас.% оксида алюминия/кальцинированной извести с добавками 5% CaSO4 и 2% других оксидов). Такие волокна гидратируются легко с потерей их волокнистой природы. Асбест не гидратируется и, по-видимому, сохраняет свою волокнистую структуру в жидкостях тела эффективно в течение неограниченного времени.

Было обнаружено, что композиции алюмината стронция, по-видимому, не образуют волокон, когда продукты из расплава, в то время как такие композиции, включающие в себя добавки, такие как диоксид кремния, действительно образуют волокна при дутье из расплава. По-видимому, такие волокна гидратируются подобно волокнам из алюмината кальция и, кроме того, обнаруживают потенциал для высокотемпературного использования. Образованные в вакууме предварительные заготовки (формы) некоторых таких волокон обнаруживают усадки 3,5% или менее при экспонировании при 1260oC в течение 24 часов; некоторые обнаруживают усадки 3,5% или менее при экспонировании при 1400oC в течение 24 часов и некоторые даже обнаруживают усадки 3,5% или менее при экспонировании при 1500oC в течение 24 часов. Такие волокна обеспечивают гидратируемые высокотемпературные волокна, применимые в указанных выше продуктах.

В соответствии с этим данное изобретение обеспечивает неорганическое волокно, вакуумно отлитая предварительная заготовка (форма) которого имеет усадку 3,5% или менее при экспонировании при 1260oC в течение 24 часов, волокно, содержащее SrO, Al2O3 и достаточное количество волокнообразующей добавки для образования волокна, но недостаточное (не такое большое) для увеличения усадки выше 3,5%.

Предпочтительно волокнообразующая добавка содержит SiO2 и составляющие SrO, Al2O3 и SiO2 составляют по меньшей мере 90 мас.% (более предпочтительно по меньшей мере 95 мас.%) композиции волокна.

Объем данного изобретения ясно определен в прилагаемой формуле изобретения со ссылкой на следующее описание.

В последующем изложении в тех случаях, когда упоминается растворимое в солевом растворе волокно, то следует понимать, что речь идет о волокне, имеющем общую растворимость более 10 ppm (м.д.) в солевом растворе при измерении описанным ниже способом и, предпочтительно, имеющем более высокую растворимость.

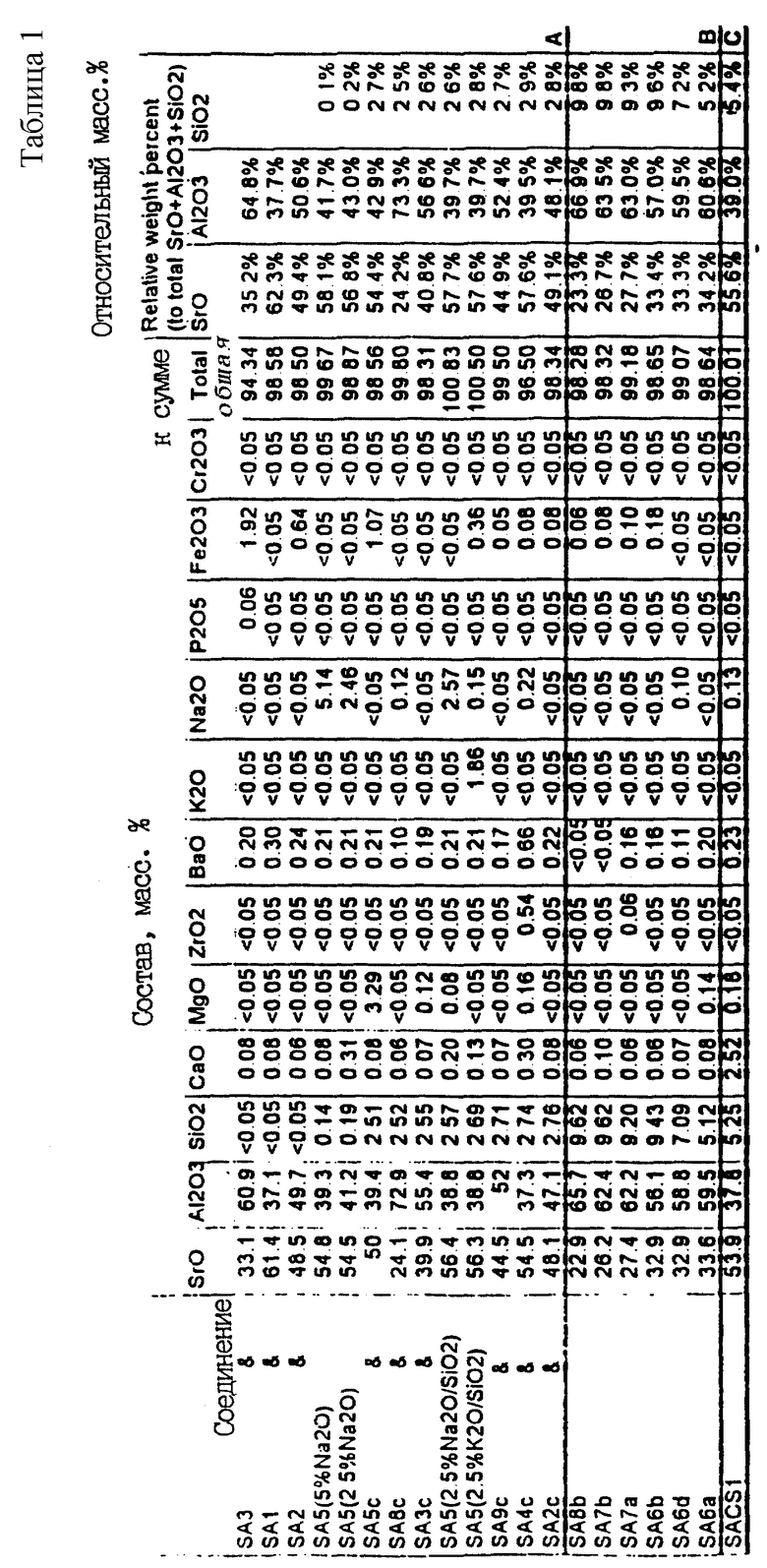

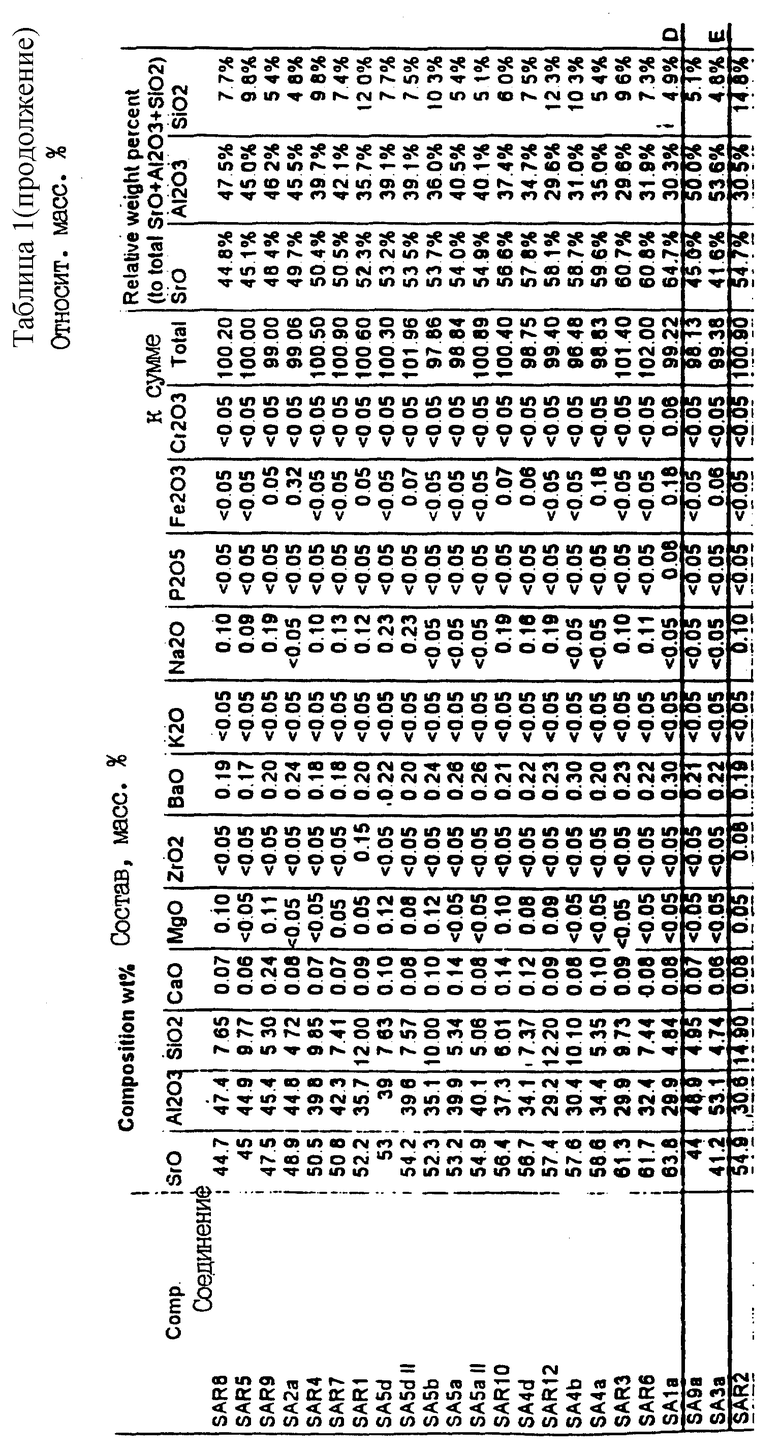

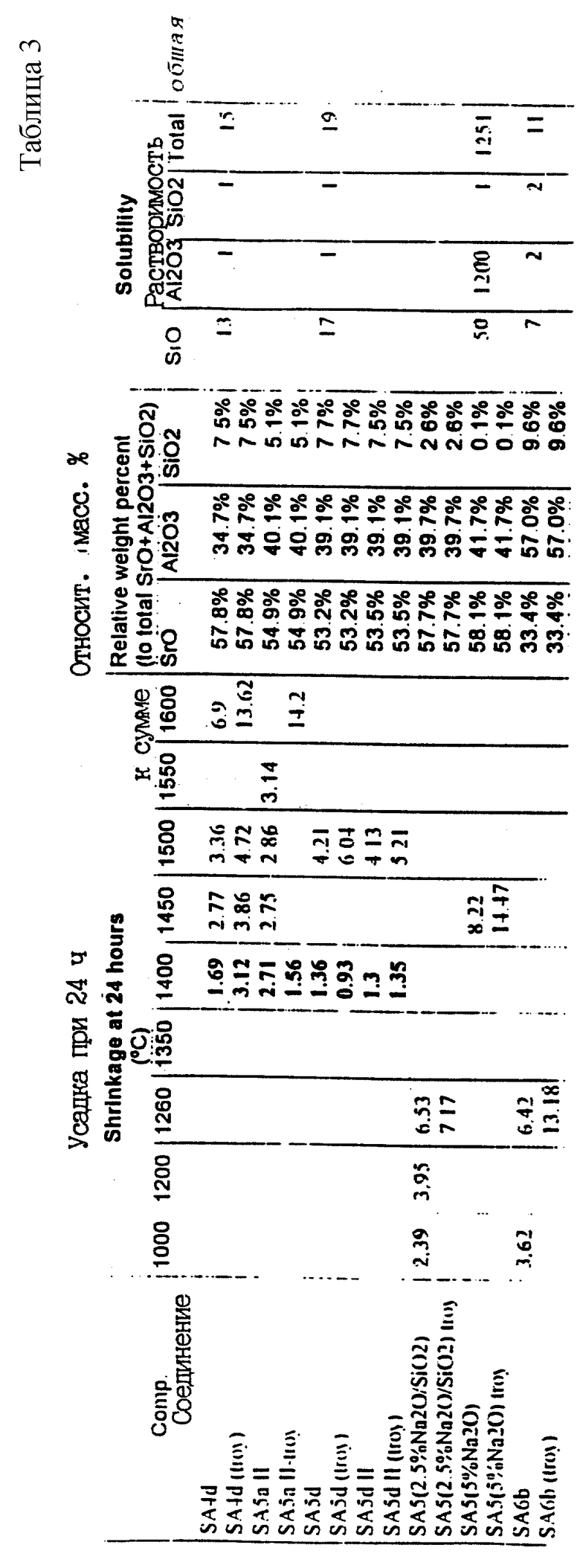

Экспериментальные результаты описаны ниже со ссылкой на таблицы 1, 2 и 3.

Таблица 1 показывает ряд композиций, которые были расплавлены и продуты общепринятыми способами. Те композиции, которые указаны как "&", не образовывали волокна в нужной степени, но образовывали сферический порошок. Для каждой из этих композиций показан проанализированный состав в мас. % (полученный при помощи рентгеновского флуоресцентного анализа). Если дана цифра "<0,05", это означает, что соответствующий компонент не мог быть обнаружен.

Благодаря природе рентгеновских флуоресцентных измерений (которые чувствительны к окружающей среде) общее количество материала, обнаруживаемого этим анализом, может доходить до 100% или превышать 100%, и в данной патентной заявке (в том числе в описании, формуле изобретения и реферате) эти числа не были нормализованы до 100%. Однако для каждой композиции указывается общее количество анализируемого материала и можно видеть, что отклонение от 100% является небольшим. В столбце, названном "Относительный мас. процент", указаны мас. % SrO, Al2O3 и SiO2 по отношению к сумме этих компонентов. За исключением случаев, когда контекст дает иные указания, любые проценты, указанные в данной заявке, являются процентами, полученными рентгеновским флуоресцентным анализом, а не абсолютными процентами.

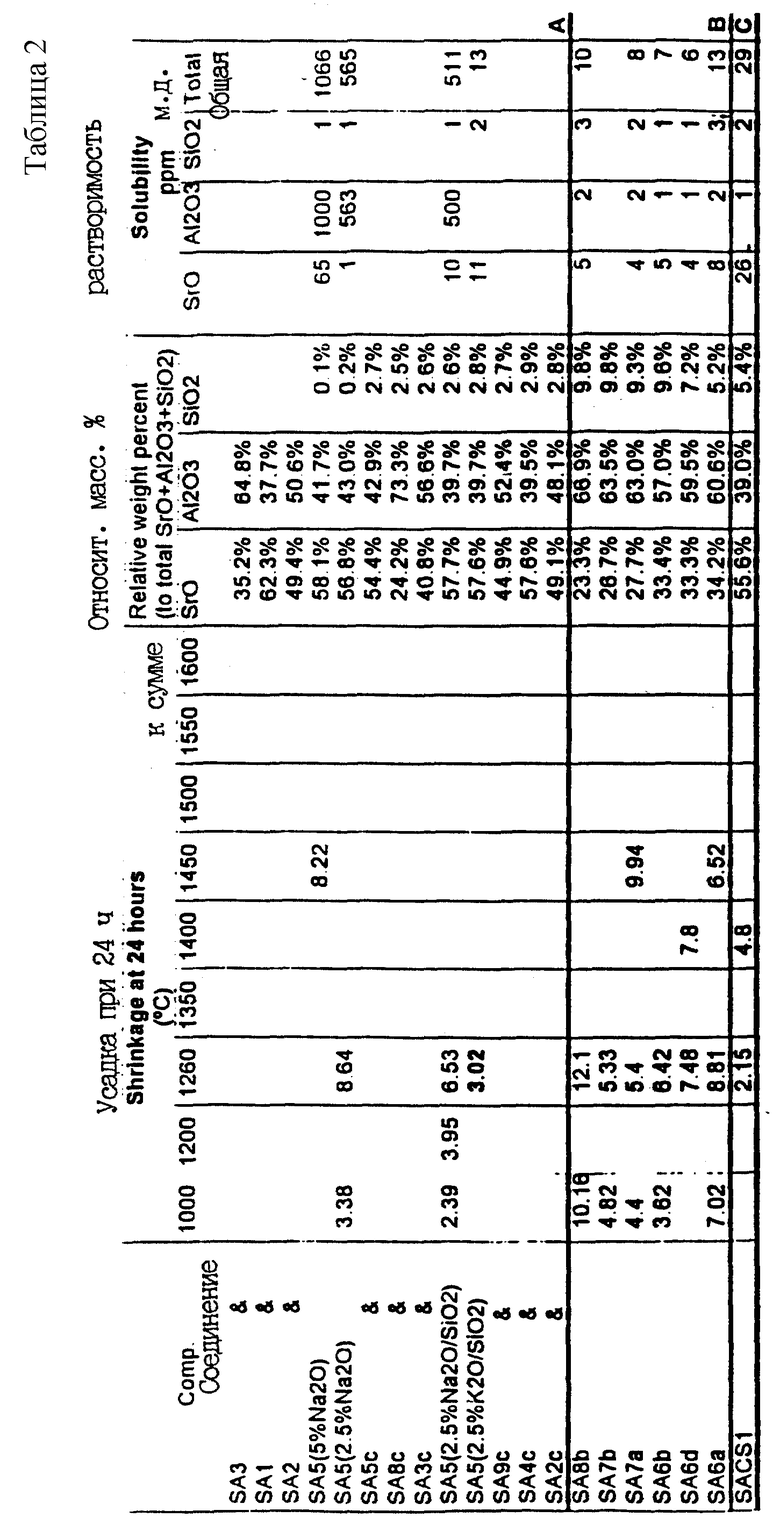

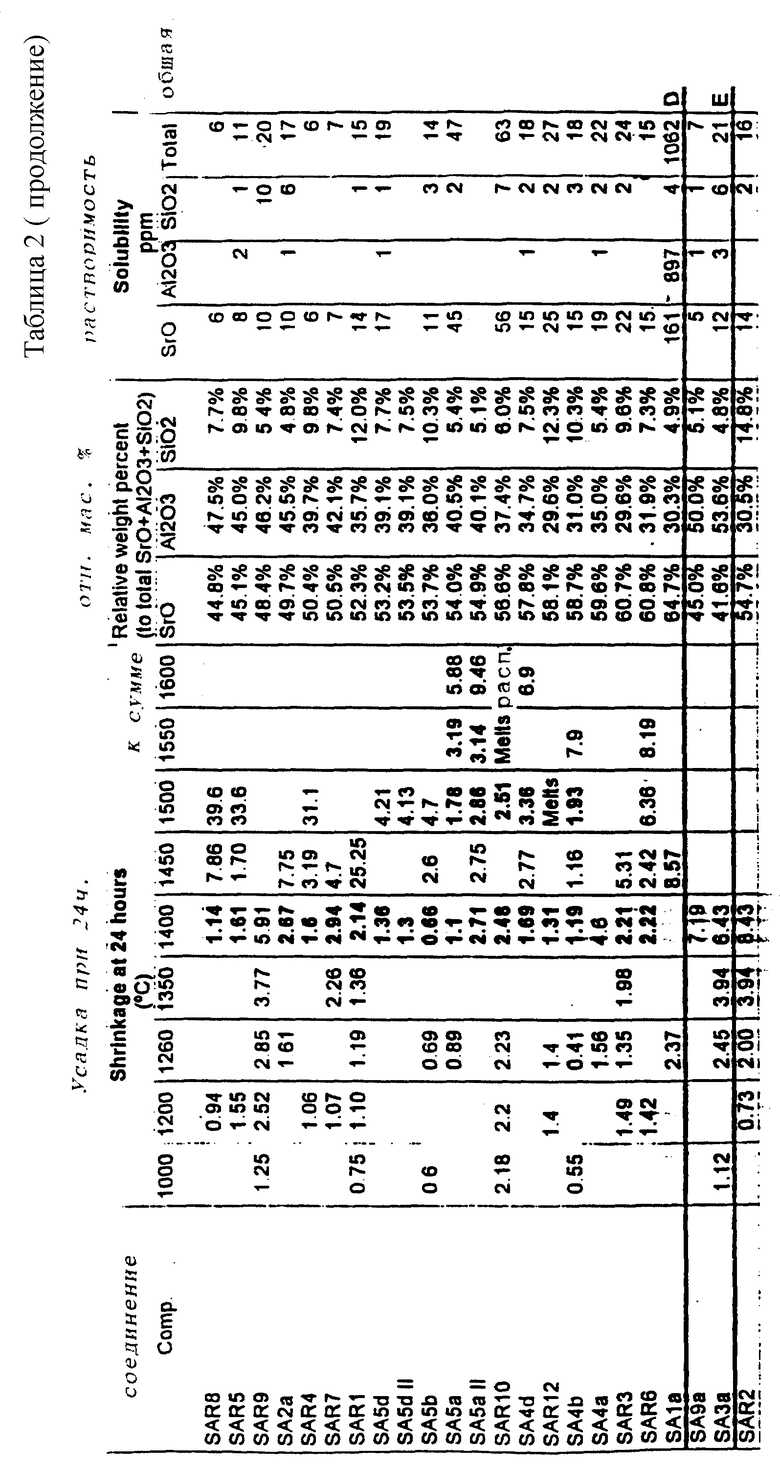

Таблица 2 показывает (в том же порядке, что и в Таблице 1) данные усадки и растворимости для волокнообразующих композиций. Растворимость выражена как части на млн. В растворе, как измерено описанным ниже способом.

Все указанные выше композиции и включая линию A Таблиц 1 и 2 включительно содержат 2,76 мас.% или менее SiO2. Можно видеть, что большинство этих композиций не образовывали волокна. Некоторые из этих волокон включают в себя Na2O в количествах 2,46 мас.% или более для содействия образованию волокна, но обнаруживают плохие характеристики усадки при температурах более 1000oC (т.е. имеют усадку более 3,5% при измеренной температуре).

Одно волокно (SA5 (2,5% K2O/SiO2)), содержащее 1,96% K2O и 2,69% SiO2, имеет приемлемую усадку при 1260oC.

Таким образом, можно видеть, что "чистые" алюминаты стронция не образуют волокон, тогда как посредством добавления волокнообразующих добавок, например, SiO2 и Na2O, могут быть образованы волокна. Характеристики усадки полученных волокон зависят от примененных добавок.

Волокна, представленные ниже линии A и выше и включая линию В, имеют содержание SrO менее 35 мас.% и имеют плохие характеристики усадки. Волокна, показанные ниже линии В, имеют содержание SrO более 35 мас.% и, в случае измерения, обнаруживают приемлемую усадку при 1260oC.

Волокно линии С содержит 2,52 мас.% CaO и это, по-видимому, вредит характеристикам при 1400oC. Волокна, представленные ниже линии D и выше и на линии E, имеют содержание Al2O3 более 48,8 мас.%, что, по-видимому, неблагоприятно влияет на характеристики волокон при 1400oC. Волокно ниже линии E имеет содержание SiO2 14,9 мас.%, что, по-видимому, плохо для характеристик при 1400oC (см. ниже для показателя при 1500oC).

Дальнейший ограниченный диапазон композиций (показанных жирным текстом в столбце 1400oC) проявляет тенденцию к приемлемой усадке при 1400oC. Эти композиции лежат ниже линии C и выше и на линии D Таблиц 1 и 2. Два волокна, указанных в этом диапазоне, которые не удовлетворяют требованию усадки 3,5%, могут быть просто неправильными результатами.

Волокна, лежащие ниже линии C и выше линии D и на линии D, были отобраны по относительному мас.% SrO (как определено выше), и можно видеть, что композиции с относительным мас.% SrO, большим, чем 53,7%, и меньшим, чем 59,6%, имеют тенденцию к приемлемым усадкам при 1500oC. Волокно в этой области, которое не имеет приемлемой усадки при 1500oC, является волокном с высоким содержанием SiO2 (12,2 мас.% SiO2), что подтверждает неблагоприятное действие слишком большого содержания SiO2 упомянутое выше.

Два волокна (SA5a и SA5aII) обнаруживают приемлемую усадку при 1550oC.

Кроме того, можно видеть, что некоторые из этих волокон проявляют очень высокие растворимости и, таким образом, могут обеспечивать применимые трудно перерабатываемые (устойчивые) волокна, которые будут растворяться в жидкостях тела.

Все волокна показали гидратацию при введении в водные жидкости. Действительно, они имели тенденцию к некоторой гидратации при образовании предварительных заготовок, которые были использованы для испытания усадки. После 24 часов испытания растворимости в жидкостях физиологического типа гидратация была очень явной. Гидратация имеет форму видимого растворения и переосаждения кристаллов на поверхности волокон, что приводит к потере их волокнистой природы.

Для некоторых из композиций при изготовлении вакуумных предварительных заготовок для испытаний использовали диспергирующий и смачивающий агент (Troy EX 516-2 (Trade markof Troy Chemical Corporation)), который является смесью неионогенных поверхностно-активных веществ и химически модифицированных жирных кислот. Это было попыткой уменьшить время экспонирования с водой и, следовательно, степени гидратации. Из таблицы 3 можно видеть (Таблица 3 показывает тот же тип информации, что и Таблица 2), что композиции, в которых использовали диспергирующий агент (указанный как "troy"), имели тенденцию к более высокой усадке, чем идентичная композиция без диспергирующего агента. Предполагается, что это может быть обусловлено частичным гидратационным "смыканием" волокон вместе, так что любое отдельное волокно должно иметь усадку против растяжения поддерживающих волокон вдоль его длины: такое растяжение может приводить к утончению волокна скорее, чем к продольной усадке. В случае использования диспергирующего агента волокна свободны для усадки вдоль их длины.

Далее подробно описаны способы измерения усадки и растворимости.

Усадку измеряли посредством предложенного ISO стандарта ISO/TC33/SC2/N220 (эквивалент British Standard BS 1920, part 6.1986) с некоторыми модификациями с учетом малого размера образцов. Способ в кратком изложении содержит изготовление вакуумно отлитых предварительных заготовок, с использованием 75 г волокна в 500 куб. см 0,2% раствора крахмала, в приспособлении 120х65 мм. Платиновые штифты (приблизительно 0,5 мм в диаметре) помещали отдельно в 4 углах в виде прямоугольника 100х45 мм. Самые большие длины (L1 и L2) и диагонали (L3 и L4) измеряли с точностью 1 5 мкм, используя передвижной микроскоп. Образцы помещали в печь и доводили до температуры на 50oC ниже температуры испытания при скорости 300oC/час и при скорости 120oC/час для последних 50oC до температуры испытания и оставляли в течение 24 часов. Величины усадки даны в виде среднего из 4 измерений.

Следует отметить, что хотя это стандартный способ измерения усадки волокна, он имеет присущую ему изменчивость, заключающуюся в том, что конечная плотность предварительной заготовки может меняться в зависимости от условий отливки. Кроме того, следует отметить, что волоконный материал будет обычно иметь более высокую усадку, чем предварительная заготовка, изготовленная из того же самого волокна. Поэтому цифру 3,5%, упоминаемую в данной заявке, следует толковать как более высокую усадку в конечном полотне из этого волокна.

Растворимость измеряли согласно следующему способу.

Волокно сначала нарезали с использованием сита 10 меш. и сферический порошок удаляли ручным просеиванием также через сито 10 меш.

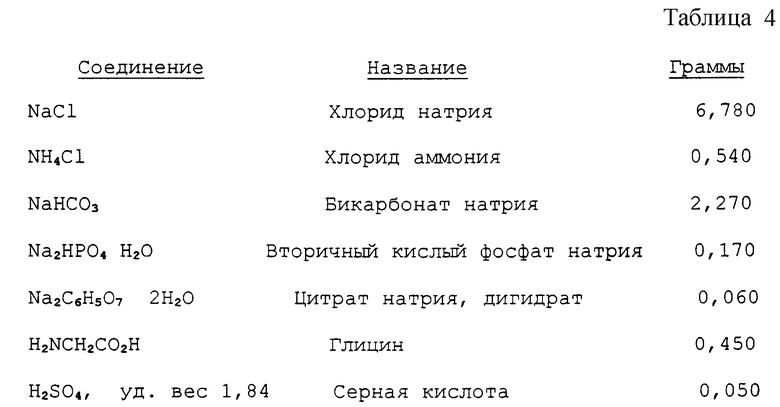

Устройство для испытания растворимости содержало вибрационную термостатную водяную баню и раствор для испытаний имел состав, приведенный в табл. 4.

Вышеуказанные вещества разбавляли до 1 литра дистиллированной водой для образования солевого раствора, подобного физиологическому раствору.

0,500 г, "равных" 0,003 г нарезанного волокна, взвешивали в пластиковую пробирку центрифуги и добавляли 25 мл (см3) указанного выше солевого раствора. Волокно и солевой раствор встряхивали тщательно и вводили в вибрационную термостатную водяную баню, поддерживаемую при температуре тела (37oC ± 1oC).

Скорость вибратора устанавливали при 20 оборотов/мин.

После 24 часов пробирку центрифуги удаляли, всплывающую жидкость декантировали и жидкость пропускали через фильтр (мембрана из фильтровальной бумаги из нитрата целлюлозы 0,45 микрон [типа WCN из Whatman Labsales Limited] ) в прозрачный пластиковый флакон. Затем жидкость анализировали одним из двух способов. Первым используемым способом было атомное поглощение с применением машины Thermo Jarrell Ash Smith - Hiefje II.

Условия работы были такие же, какие установлены в более ранних Международных Патентных заявках заявителя WO93,15028 и WO 94/15883. Для SrO условия работы были следующими:

ДЛИНА ВОЛНЫ, (нм) 460,7

ШИРИНА ПОЛОСЫ, 0

ТОК, (мА) 12

ПЛАМЯ, обедненное топливо

Стронций измеряли относительно стандартного раствора для атомного поглощения (Aldrich 970 мкм/мл). Готовили три стандарта, к которым добавляли 0,1% KCl (Sr [м.д.] 9,7, 3,9 и 1,9). Обычно готовили разбавления в 10 и в 20 раз для измерения уровня Sr в образце. Затем SrO рассчитывали как 1,183xSr.

Все исходные растворы хранили в пластиковых бутылях.

Во втором использованном способе (который, как было показано, давал результаты, согласующиеся с результатами первого способа) концентрации элементов определяли при помощи индуктивно связанной плазменной - атомной эмиссионной спектроскопии в соответствии с известным способом.

Описанное выше позволило обсуждать устойчивость к усадке предварительных заготовок, экспонированных при 1260oC в течение 24 часов. Это максимальная температура использования волокна. На практике волокна характеризуются максимальной температурой непрерывного использования и более высокой максимальной температурой экспонирования. Обычно в промышленности, при выборе волокна для использования при заданной температуре, выбирают волокно, имеющее более высокую температуру непрерывного использования, чем температура, номинально требуемая для предназначенного использования. Это делается для того, чтобы любое случайное увеличение в температуре не повредило волокна. Вполне обычной является разница 100-150oC.

Заявители пока не определяют, какое количество других оксидов или других примесей будет влиять на характеристики волокон, описанных выше, и прилагаемая формула изобретения допускает, в случае, если волокнообразующей добавкой является SiO2, до 10 мас.% материалов, иных, чем SrO, Al2O3 и SiO2, хотя это не следует рассматривать как ограничение.

Хотя представленное выше описание ссылается на изготовление волокон дутьем из расплава, это изобретение не ограничивается дутьем, но также охватывает вытягивание и другие способы (технологии), в которых волокна образуются из расплава, а также включает в себя волокна, изготовленные любым другим способом.

Использование: для изготовления неорганических волокон, растворимых в физиологических жидкостях. Описаны неорганические волокна, вакуумные предварительные заготовки которых имеют усадку 3,5% или менее при экспонировании при 1260°С в течение 24 ч. Волокна имеют состав, включающий SrO, Al2O3 и достаточное количество волокнообразующей добавки для образования волокон, но недостаточное для увеличения усадки выше 3,5%. Предпочтительный диапазон волокон имеет усадку 3,5% или менее при экспонировании при 1500°С в течение 24 ч и может содержать, мас.%: SrO 53,2-57,6, Al2O3 30,4-40,1, SiO2 5,06-10,1. Техническая задача изоретения - уменьшение усадки заготовки. 2 с. и 15 з.п. ф-лы, 4 табл.

SrO - 53,2 - 57,6

Al2O3 - 30,4 - 40,1

SiO2 - 5,06 - 10,1

12. Неорганическое волокно по любому предыдущему пункту, отличающееся тем, что содержит Na2O в количестве менее чем 2,46 мас.%.

SrO - 53,2 - 54,9

Al2O3 - 39,9 - 40,1

SiO2 - 5,06 - 5,34

15. Неорганическое волокно по любому предыдущему пункту, отличающееся тем, что оно является растворимым в солевом растворе волокном.

| Монтажная блок-секция сборно-монолитных стен атомных электростанций | 1976 |

|

SU586797A1 |

| 0 |

|

SU365334A1 | |

| JP 52139113 A, 19.11.77 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-01-27—Публикация

1995-07-31—Подача