Область техники

Изобретение относится к жаростойким волокнам, полученным золь-гельным методом. Такие волокна, в частности, но не исключительно, применяют в качестве термоизолирующих материалов. Изобретение также относится к применению таких волокон в опорных конструкциях для тел катализаторов в устройствах для борьбы с загрязнением окружающей среды, таких как автомобильная система каталитического дожигателя выхлопных газов и фильтров для твердых частиц в отработанных газах дизеля.

Уровень техники

Волокнистые материалы хорошо известны и используются в качестве изоляционных материалов, а также в качестве упрочняющих компонентов в композиционных материалах, таких как, например, фиброцементы, пластики, армированные волокнами, а также в качестве компонента композитных материалов с металлической матрицей.

До 1987 года было четыре основных типа волокнистых материалов, применяемых для изготовления термоизоляционных продуктов [таких, например, как покрытия, вакуумно формируемые формы, а также мастики]. Их изготавливали двумя технологическими путями, хотя детали конкретных технологий меняются в зависимости от производителя. Существовали следующие волокна и технологии (в порядке возрастания затрат и температурных характеристик):

волокна, полученные расплавлением,

- стекловата,

- минеральная вата,

- алюмосиликатные волокна,

волокна, полученные золь-гельным методом.

- так называемые поликристаллические волокна.

На основании истории асбестовых волокон много внимания уделяли потенциальной возможности широкого ряда типов волокон служить причиной болезни легких. Исследования токсикологии натуральных и искусственных волокон привели к идее, что это была персистенция (сохраняемость) волокон в легких, которая вызывала проблемы. Соответственно, создалось мнение, что если волокна могут быть быстро удалены из легких, то какая-либо опасность для здоровья была бы минимизирована. Возникли понятия "персистентные волокна" и "биоперсистентность", и волокна, которые очень долго сохраняются в человеческом теле, считаются биоперсистентными и относительное время, когда волокна остаются в человеческом теле, известно как биоперсистентность. Хотя было известно, что несколько стеклосистем являются растворимыми в легочных жидкостях, вызывая низкую биоперсистентность, была проблема в том, что такие стеклосистемы обычно не использовались для высокотемпературных применений. Была видна потребность рынка в волокне, которое могло иметь низкую биоперсистентность, соединенную со способностью выдерживать высокие температуры. В 1987 году Джонс Манвилл (Johns Manville) создал такую систему, основанную на химическом составе кальций-магниевых силикатов. Такой материал имел не только способность выдерживать более высокие температуры, чем традиционные стеклосистемы, но также имел более высокую растворимость в жидкостях организма, чем алюмосиликатные волокна, главным образом используемые для высокотемпературной изоляции. Такие низко биоперсистентные волокна были созданы позднее, а также на рынке теперь имеется ряд щелочноземельносиликатных волокон (AES). Патенты, относящиеся к AES-волокнам, включают:

- Международную заявку на патент № WO 87/05007 - первичную заявку Джонса Манвилла, - которая раскрывает, что волокна, содержащие оксид магния, диоксид кремния, оксид кальция и менее 10 мас.% оксида алюминия, растворяются в солевом растворе. Растворимости раскрытых волокон были в исчислении части на миллион частей кремния (извлеченные из волоконного материала, содержащего диоксид кремния), присутствующие в солевом растворе после 5 часов воздействия среды.

- Международную заявку на патент № WO 89/12032, которая раскрыла дополнительные волокна, растворимые в солевом растворе, и некоторые из составных частей, которые могут присутствовать в таких волокнах.

- Европейскую заявку на патент №0399320, раскрывающую стекловолокна, имеющие высокую физиологическую растворимость и имеющую 10-20 мол.% Na2O и 0-5 мол.% K2O. Хотя было показано, что эти растворимые волокна являются физиологически растворимыми, не была указана максимальная температура их применения.

Другие описания изобретений, раскрывающие выбор волокон для их солевой растворимости, включают, например, Европейские (0412878 и 0459897), французские (2662687 и 2662688), WO 86/04807, WO 90/02713, WO 92/09536, WO 93/22251, WO 93/15028, WO 94/15883, WO 97/16386, WO 2003/059835, WO 2003/060016, EP 1323687, WO 2005/000754, WO 2005/000971 и патент США 5250488.

Огнеупорность волокон, раскрытых в этих разных документах известного уровня техники, значительно отличается, и для этих щелочноземельносиликатных материалов свойства критично зависят от состава.

В общем, относительно легко получить щелочноземельносиликатные волокна, которые демонстрируют хорошую эффективность при низких температурах, так как для их низкотемпературного применения можно использовать добавки, такие как оксид бора, чтобы гарантировать хорошее волокнообразование, и изменять количества компонентов для соответствия желательным свойствам материала. Однако при попытке поднять огнеупорность щелочноземельносиликатных волокон вынуждены снижать применение добавок, так как обычно (хотя с исключениями), если присутствует много компонентов, то понижается огнеупорность.

В WO 93/15028 раскрыты волокна, содержащие CaO, MgO, SiO2 и необязательно ZrO2 в качестве основных составляющих частей. Такие AES-волокна известны также как CMS (кальциймагниевосиликатные) или CMZS (кальциймагнийциркониевосиликатные) волокна. В WO 93/15028 требовалось, чтобы применяемые композиции были бы по существу свободны от оксидов щелочных металлов. Было показано, что количества вплоть до 0,65 мас.% являются допустимыми для материалов, пригодных для использования в качестве изоляции при 1000°C.

В WO 94/15883 раскрыт ряд таких волокон, применимых как огнеупорная изоляция при температурах вплоть до 1260°C или более. Как и в WO 93/15028, в этой заявке требовалось, чтобы содержание оксида щелочного металла поддерживалось бы низким, но было показано, что некоторые щелочноземельносиликатные волокна могут допускать более высокие уровни содержаний оксида щелочного металла, чем другие. Однако предполагалось, что уровни в 0,3% и 0,4% по массе Na2O вызывают повышенную усадку материалов для применения в качестве изоляции при 1260°C.

В WO 97/16386 раскрыты волокна, применимые в качестве огнеупорной изоляции при температурах вплоть до 1260°C или более. Такие волокна включают в себя MgO, SiO2, и необязательно ZrO2, в качестве основных составных частей. Установлено, что такие волокна не должны содержать оксидов щелочных металлов, за исключением следов примесей (присутствующих самое большее на уровне сотых процента, в пересчете на оксид щелочного металла). Волокна имеют общий состав

SiO2 65-86%,

MgO 14-35%

с компонентами MgO и SiO2, составляющими, по меньшей мере, 82,5% по массе волокна, остальное - указанные составляющие части и модификаторы вязкости.

WO 2003/059835 раскрывает определенные кальциевосиликатные волокна, в которых La2O3 или лантаноидные добавки применяют для улучшения прочности волокон и покрытий, изготовленных из волокон. Эта заявка на патент не указывает уровня содержания оксида щелочного металла, но были раскрыты количества около ~0,5 мас.% в волокнах, предназначенных для использования в качестве изоляции при температуре вплоть до 1260°C или более.

Такие волокна изготавливают из расплава путем образования расплавленного потока и преобразования потока в волокно, или позволяя потоку контактировать с вращающимся колесом, или путем использования сильной струи воздуха, направленной в поток. Признаки таких волокон, образованных из расплава, включают в себя:

- поскольку быстрые изменения температуры во время процесса образования вызывает быстрое изменение вязкости, волокна получаются с диаметрами в широком диапазоне;

- волокна имеют прочность гораздо ниже, чем можно было бы ожидать от объемных свойств волоконной композиции, заявители полагают - из-за внесения трещин в волокнообразующем процессе;

- большое количество зернистых включений (не превращенного в волокна материала) является обычным для таких материалов - обычно >40% по массе составляют зернистые включения, а присутствие зернистых включений повышает теплопроводность волокнистых изоляционных материалов, хотя волокно может быть избавлено от зернистых включений, это увеличивает расходы.

Также область таких низкобиоперсистентных волокон является ограниченной, так как свыше примерно 1300°C они имеют тенденцию к ухудшению эксплуатационных характеристик. К тому же, для некоторых применений механические свойства таких волокон не являются соответствующими. Например, большинство современных транспортных средств оборудованы устройствами для борьбы с загрязнением окружающей среды, такими как каталитический дожигатель выхлопных газов или дизельные фильтры для твердых частиц. Обычно такие устройства для борьбы с загрязнением окружающей среды включают в себя монолитную керамическую конструкцию (обычно сотовую конструкцию), применяемую для очистки выхлопных газов при высоких температурах, закрепленную в металлическом корпусе с помощью упругого и гибкого мата, который обычно сформирован из неорганических волокон. Выхлопные газы входят с одного конца регулирующего устройства, где газы обрабатываются, и выходят с другого конца.

Такие каталитические дожигатели выхлопных газов и дизельные фильтры для твердых частиц требуют волокон, которые будут сохранять свою прочность при сжатии и упругость в широком интервале температур. [Под упругостью в этом контексте подразумевают способность изделия возвращать свою первоначальную форму после деформации]. Чтобы выдержать высокие температуры (обычно 850-950°C для существующих каталитических дожигателей выхлопных газов) и постоянное циклическое температурное воздействие, встречающееся в таких устройствах, в таких устройствах требуется волокнистый материал, который имеет высокую степень упругости для обеспечения опоры хрупкой каталитической конструкции. В существующих каталитических дожигателях выхлопных газов применяют или алюмосиликатные волокна, которые были термически обработаны для обеспечения соответствующей степени упругости, или оксид алюминия, образованный золь-гельным процессом, и/или волокна муллита. Однако проблема заключается в том, что и алюмосиликатные волокна и такие волокна, образованные золь-гельным процессом, имеют низкую растворимость в соответствующих жидкостях организма и считаются имеющими высокую биоперсистентность по сравнению с AES-волокнами. Не известны волокна с низкой биоперсистентностью, которые пригодны для использования в таких устройствах для борьбы с загрязнением окружающей среды. Это представляет интерес, так как большое количество таких устройств для борьбы с загрязнением окружающей среды и их широко распространенное применение дает великолепную возможность использования волокон в действии.

Альтернативные волокна с низкой биоперсистентностью, которые были предложены, представляют собой щелочноземельные алюминаты. Такие материалы были предложены в виде алюмината кальция (EP 0586797) и алюмината стронция (WO 96/04214). Такие волокна не изготавливают промышленно, но так как они описаны как образованные из расплава, то он имели бы такое же характерное непостоянство диаметра и высокое содержание зернистых включений.

Стекловидные волокна, такие как силикатные волокна, полученные из расплава, являются предметом регламентирования в Европе, и различные классы имеют различные классификации опасности при эксплуатации и требования к маркировке. Обычные стекловидные алюмосиликатные волокна требуют более строгой маркировки, касающейся опасности для здоровья [как, например, так называемая категория 2 - канцерогены], чем для щелочноземельносиликатных волокон, которые исключены из классификации канцерогенов. Поликристаллические волокна, полученные золь-гельным процессом, не являются предметом классификации опасности в Европе.

Обычные технологии производства стекловидного волокна, используемые для изготовления волокон из силикатов щелочноземельных металлов, обсужденные выше, требуют превращения сырьевых материалов в гомогенный высокотемпературный расплав и последующего волокнообразования из расплава.

В золь-гельном получении волокна золь образуется из материалов-предшественников. Волокнистые гели формируют из золей (обычно при температуре около комнатной) и затем превращают в стеклянные или керамические волокна при помощи нагревания при повышенных температурах (например, 700-2000°C). Различные виды волокон были изготовлены при помощи такого золь-гельного метода, (например, оксид кремния, оксид кремния - оксид алюминия, оксид циркония, оксид алюминия и диоксид титана).

Золь-гельное получение волокон имеет такие преимущества перед получением из расплава:

(a) сложность получения из расплава возрастает с увеличением температуры расплава, и может иметь место неконтролируемая кристаллизация;

(b) так как требуются более высокие температуры расплава, то становится трудным найти материалы для оборудования, которые имеют разумный срок эксплуатации при используемых температурах;

(с) золь-гельные методы делают возможным производство материалов, в которых компоненты являются нерастворимыми или несмешивающимися в расплаве.

Золь-гельные волокна стремятся иметь более низкое (но не нулевое) содержание зернистых включений по сравнению с волокнами, полученными из расплава. Известные огнеупорные волокна, полученные золь-гельным методом, имеют диапазон составов, изменяющийся от, например, муллитовых волокон основного состава 3Al2O3·2SiO2 до волокон, которые являются почти чистым Al2O3. Примеры включают продукты с торговыми марками:

- MAFTEC™ волокно, производимое Mitsubishi Chemical Corporation, которое содержит ~72% по массе Al2O3 и 28% по массе SiO2, и имеющее средний диаметр около 4 мкм;

- SAFFIL™ - волокно, производимое Saffil Limited, которое содержит ~ 96-97% по массе Al2O3 и 3-4% по массе SiO2, примесные элементы <0,5%, и имеющее средний диаметр около 3-4 мкм;

- NEXTEL™ - волокно, производимое 3М, которое имеет диапазон составов от ~62% по массе Al2O3, 24% по массе SiO2, и ~14% по массе B2O3 до >99% по массе Al2O3, 0,2-0,3% по массе SiO2 и 0,4-0,7% Fe2O3. NEXTEL волокна имеют типичный средний диаметр 10-12 мкм;

- FIBERMAX™ - волокно, производимое Toshiba Monofrax и Unifrax Corporation, которое содержит ~72% по массе Аl2O3, 27% по массе SiO2, ~1% по массе других компонентов, включая в очень маленьких количествах MgO, CaO и Na2O [<0,2% каждого], с предполагаемым средним диаметром волокна около 2-3,5 мкм, все из которых содержат различные соотношения SiO2 и Al2O3. Относительно высокая степень упругости золь-гельно полученных волокон по сравнению с щелочноземельносиликатными волокнами при температурах свыше примерно 1300°C делает их идеально пригодными для каталитических дожигателей выхлопных газов. Например, несколько из многих патентов, описывающих применение таких золь-гельно полученных волокон в каталитических дожигателях выхлопных газов, включают US 4929429, US 5028397, US 5032441, US 5580532, US 5666726, US 5811063, US 6726884, WO 00/75496 и WO 2004/064996.

Биоперсистентность является не единственным фактором в определении потенциальной опасности волокнистых материалов для здоровья. Также значимым является количество волокна, которое вдыхается. Если волокно не входит в легкие, оно не может причинить вреда легким. Золь-гельные методы получения волокон позволяют производить волокна, имеющие относительно узкое распределение волокон по диаметру, аргументом производителей золь-гельных волокон является то, что это делает возможным уменьшение пропорции вдыхаемых волокон из этих материалов. Однако уменьшение не является тем же самым, что устранение, и производство золь-гельного волокна, которое имеет приемлемые механические и термические свойства, и которое растворяется в физиологических солевых растворах, предлагает возможность не только ограничить количество вдыхаемого волокна, но также гарантировать, что волокно, которое вдыхается, имеет пониженную биоперсистентность по сравнению с обычными золь-гельными волокнами.

Заявитель открыл, что возможно производить золь-гельно полученные волокна, которые демонстрируют низкую усадку при полученной температуре, а также высокую упругость при температуре, и которые также имеют достоинство обладания степенью растворимости в жидкостях организма, которая хотя и не такая высокая как у наилучших щелочноземельносиликатных волокон, но является значительно выше, чем растворимость чистых муллитовых волокон. Имеется компромиссное соотношение этих требований и настоящее изобретение допускает производство высокоогнеупорных, но малорастворимых материалов, с одной стороны, до высокорастворимых материалов с достаточной огнеупорностью, с другой стороны, с широким диапазоном характеристик в промежутке.

US 5019293 раскрывает способы изготовления золь-гельных магнийалюминиевосиликатных волокон, в которых соотношение Mg и Si находится в пределах от 0,3:1 до 4:1 и соотношение Mg и Al находится в пределах от 0,12:1 до 2:1. Способ включает в себя производство низкоконцентрационного золя [<1% твердых веществ] с использованием пероксида водорода в процессе образования золя, концентрирование этого золя и формирование волокон с помощью:

- экструзии золя в основной раствор,

- экструзии золя в воздух и на покрытую подложку,

- покрытие золем нити или филамента.

Сушка волокон затем занимает от 8 часов до 3 дней, и волокна являются короткими [1 мм - 2 см] и с соотношением геометрических размеров от 50 до 200, что предполагает толщину волокна в диапазоне 5-400 мкм. Такие волокна не будут считаться применимыми для целей изоляции.

JP 59082412 раскрывает золь-гельные волокна, содержащие <6 мас.% [~14 мол.%] MgO, которые, как указано в реферате, имеют улучшенную гибкость. Сравнительный пример с 10 мас.% [~22 мол.%] MgO был показан как являющийся неудовлетворительным. Не упомянуто в реферате применение этих волокон как термоизоляции.

US 3982955 раскрывает алюмосиликатные золь-гельные волокна, содержащие 0-5% MgO.

US 4010233 раскрывает Al2O3·MgO золь-гельные волокна.

Сущность изобретения

Соответственно настоящее изобретение предлагает термоизоляцию, включающую в себя золь-гельно полученные волокна, содержащие 10-99% композиции на огнеупорной основе и 1-90% компонента, выбранного из оксидов щелочноземельных металлов, оксидов щелочных металлов и их смесей, и в которых упомянутые оксиды щелочноземельных металлов, если присутствуют, включают в себя один или более из оксида кальция, оксида стронция, оксида бария или их смесь. Это не исключает присутствия оксида магния в дополнение к этим указанным оксидам, но присутствие оксида магния нежелательно по причинам, представленным ниже.

Предпочтительно упомянутая композиция на огнеупорной основе составляет более 65 мол.% состава, предпочтительно более 70 мол.% состава, более предпочтительно более 75 мол.% состава, еще даже более предпочтительно более 80 мол.% состава.

Предпочтительно композиция на огнеупорной основе включает в себя Al2O3 и SiO2. Более предпочтительно Al2O3 присутствует в количествах, по меньшей мере, 25 мол.%.

Изобретение также предлагает золь-гельно полученные волокна, содержащие в мол.%:

- Al2O3 и SiO2 в таких количествах, что Al2O3+SiO2 находится в интервале 50-99% (предпочтительно 65-95%),

- один или более оксидов щелочноземельных металлов и/или оксидов щелочных металлов, содержащихся в сумме 1-50% (предпочтительно 5-35%), и где присутствующий щелочноземельный оксид включает в себя один или более из оксида кальция, оксида стронция, оксида бария или их смеси.

Изобретение также предлагает золь-гельно образованные волокна, содержащие в мол.%:

- Al2O3>25 мол.%,

- и SiO2 в таких количествах, что Al2O3+SiO2 >65 мол.%,

- один или более щелочноземельных оксидов и/или оксидов щелочных металлов, содержащихся в сумме 5-30%.

Предпочтительно оксид щелочноземельного металла представляет собой или включает в себя оксид кальция.

Настоящее изобретение дополнительно предполагает, что оксидом щелочного металла является один или более из оксида лития, оксида натрия, оксида калия, оксида рубидия, оксида цезия или их смесь. Предпочтительно оксид щелочного металла представляет собой или включает в себя оксид калия.

Подробное описание

Дополнительные признаки и аспекты изобретения будут видны из формулы изобретения, следующего иллюстративного описания и прилагающихся чертежей, в которых:

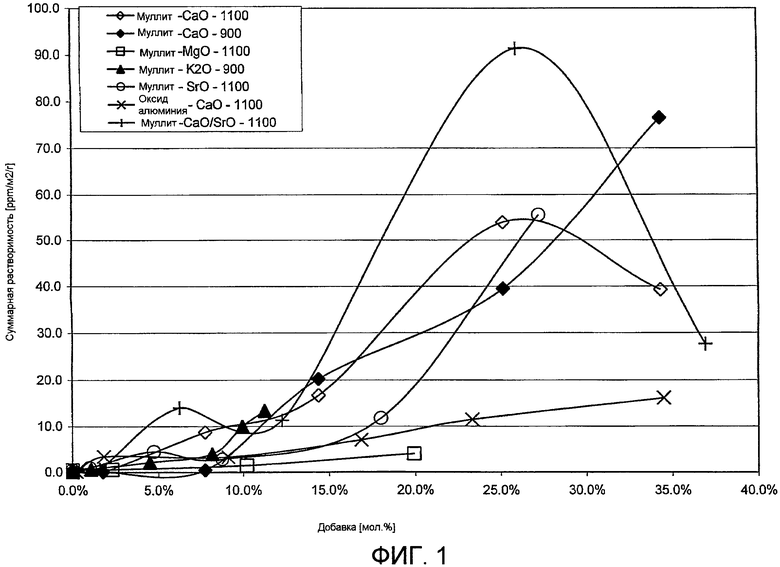

фиг.1 представляет собой график зависимости растворимости в жидкостях организма ряда волокон, включая волокна согласно изобретению,

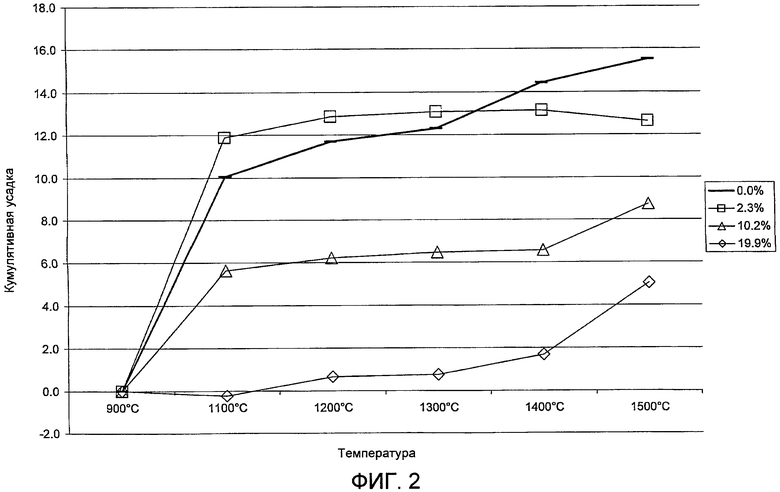

фиг.2 представляет собой график зависимости усадки от температуры для ряда волокон состава на основе муллита, модифицированного MgO,

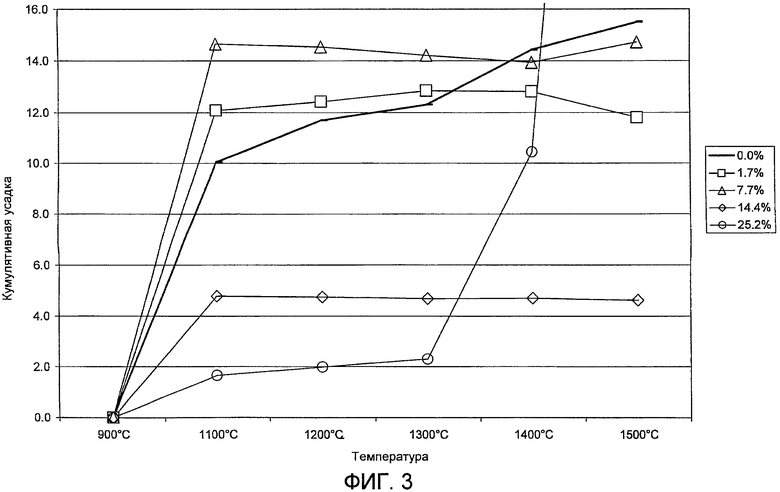

фиг.3 представляет собой график зависимости усадки от температуры для ряда волокон состава на основе муллита, модифицированного CaO,

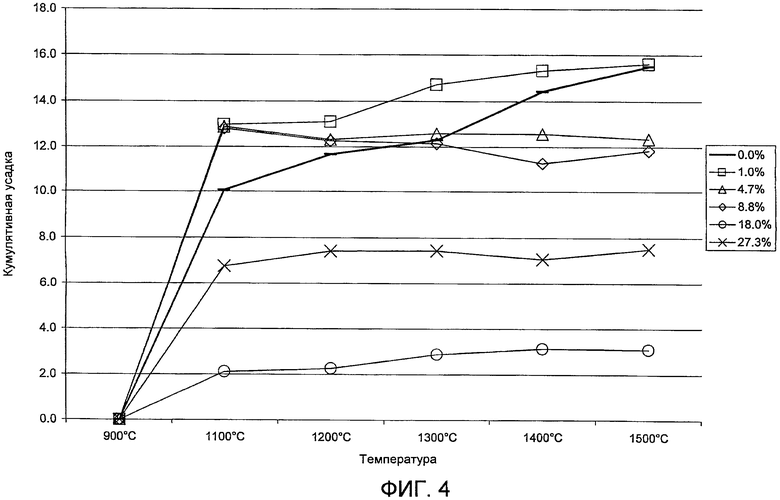

фиг.4 представляет собой график зависимости усадки от температуры для ряда волокон состава на основе муллита, модифицированного SrO,

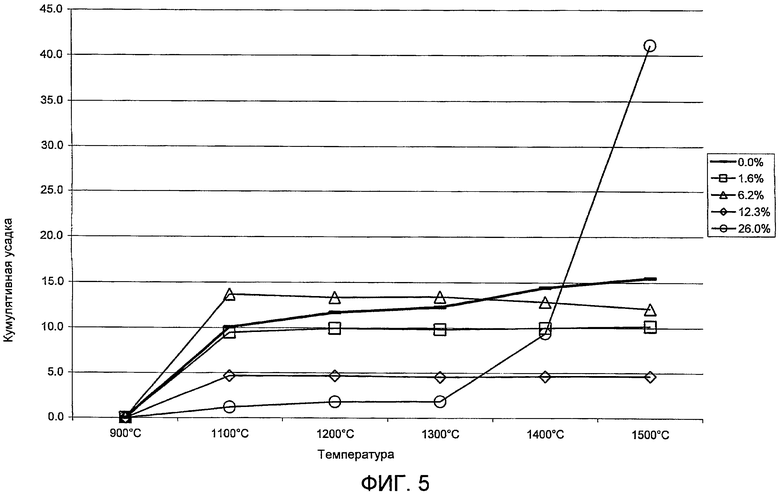

фиг.5 представляет собой график зависимости усадки от температуры для ряда волокон состава на основе муллита, модифицированного CaO и SrO,

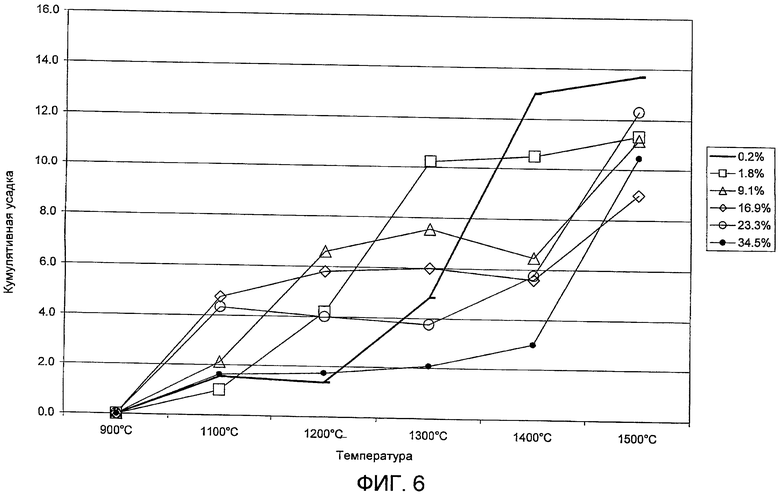

фиг.6 представляет собой график зависимости усадки от температуры для ряда волокон состава на основе оксида алюминия, модифицированного CaO,

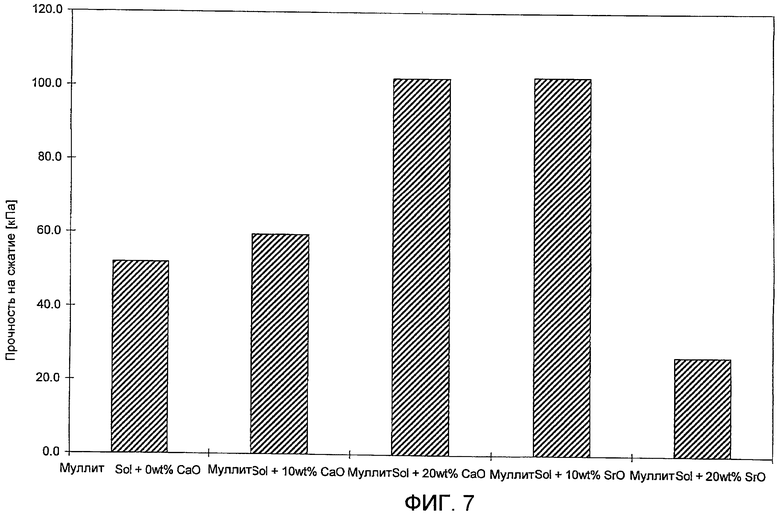

фиг.7 представляет собой график зависимости прочности на сжатие матов, сформированных из ряда золь-гельно полученных волокон настоящего изобретения,

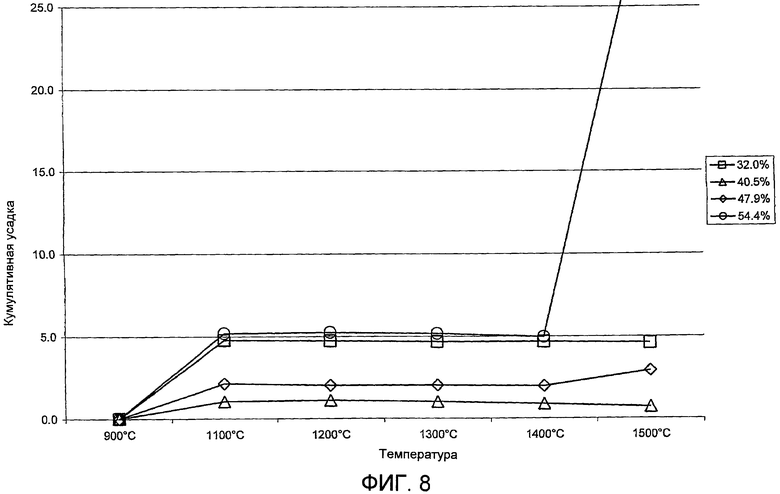

фиг.8 представляет собой график зависимости усадки от температуры для ряда волокон состава на основе муллита, модифицированного CaO и SiO2,

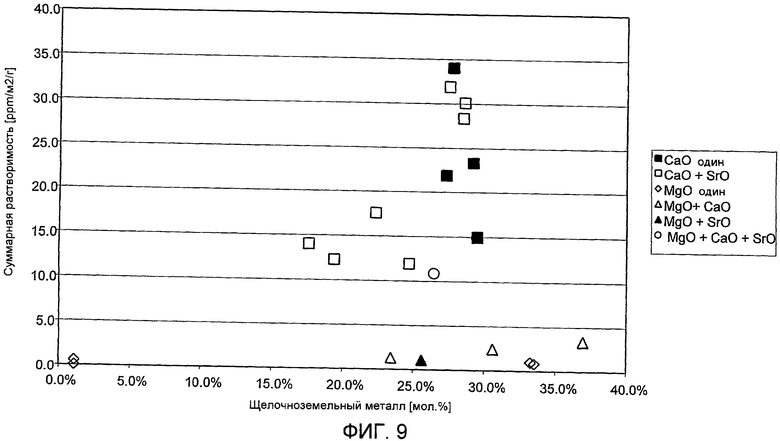

фиг.9 представляет собой график зависимости растворимости в растворе с pH 7,4 от содержания щелочноземельного компонента для ряда волокон,

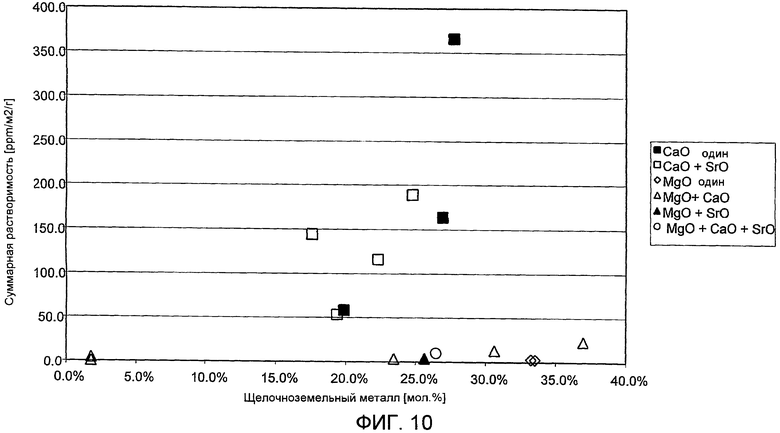

фиг.10 представляет собой график зависимости растворимости в растворе с pH 4,5 от содержания щелочноземельного компонента для ряда волокон.

Волокна настоящего изобретения могут быть изготовлены с помощью обычных золь-гельных способов производства, известных в области техники, включая вытягивание, раздувание, центробежным распылением, или в настоящем изобретении может быть использована экструзия жидкости через фильеру. Например, золь-гельный процесс, описанный в патенте США №4348341, может быть применен для производства золь-гельно образованных волокон настоящего изобретения. Настоящее изобретение заключается в химическом составе золя и получающихся волокон, а не в конкретном оборудовании, применяемом для формирования волокон из золя. Однако применение вращательных способов, в которых золь выбрасывается с ротора и затем раздувается газом, который действует для высушивания и гелеобразования, обеспечивает регулируемые и полезные свойства в сформованных волокнах. Роторы могут быть просто чашами с выливанием золя через край чаши, чашами с зазубренными кромками так, что золь предпочтительно проходит через кромки таким образом, что при этом до некоторой степени регулируется диаметр волокна, чашами или барабанами с перфорационными отверстиями, через которые поступает золь, или любое из многих известных роторных устройств.

Чтобы подтвердить концепцию изобретения, изготовили ряд составов с помощью формирования различных алюмосиликатных композиций, включающих в себя добавки щелочноземельного оксида или оксида щелочного металла. Используемые предшественники были составлены из золя основы, к которой добавили предшественников желательных щелочноземельных оксидов или оксидов щелочных металлов. Использовали три основные композиции, две - относящиеся к композиции муллитового типа и одну - относящуюся к композиции типа оксида алюминия.

Основные химические составы указаны ниже в таблице 1.

Хлоргидрат алюминия действует как источник оксида алюминия.

Силоксан и золь катионного коллоидного диоксида кремния действуют как источник диоксида кремния.

Полиэтиленоксид добавляют в качестве модификатора вязкости к жидкому предшественнику. Необходимо, чтобы вязкость жидкого предшественника была подходящей для используемого способа волокнообразования (между примерно 1000 до примерно 1500 сП при 25°C для способа, применяемого в примерах).

"Воду" в составах муллитового типа добавляют перед добавлением силоксана, это для того, чтобы немного разбавить золь, так как силоксан приводит к его загущению. Воду для регулирования вязкости добавляют сразу до волокнообразования, чтобы гарантировать золь правильной вязкости, так как имеется некоторое колебание вязкости от партии к партии, указанные 7% являются обычной цифрой.

Альтернативный муллитовый рецепт исключает применение силоксана.

Предшественники, используемые для приготовления основы золя для изготовления волокна, в настоящем изобретении могут быть усовершенствованы другими обычными методами, известными в уровне техники. Эти методы включают использование неорганических оксисоединений, алкоксидов, а также хлоридов.

Оксиды щелочноземельные металлов или оксиды щелочных металлов, применяемые для изменения свойств золь-гельно полученных волокон согласно настоящему изобретению, были включены добавлением растворимых солей в золь-предшественник. Растворимые соли включают соли, такие как хлориды или нитраты [например, тетрагидрат нитрата кальция, нитрат стронция, гексагидрат нитрата магния, хлорид калия].

При высоких количествах оксидов щелочноземельных элементов могут быть проблемы с гигроскопичностью золя, препятствующей высушиванию и волокнообразованию. Составы с содержанием щелочноземельных оксидов вплоть до 30 мол.% были легко изготовлены с вышеназванными ингредиентами, но для более высоких содержаний могут потребоваться альтернативные менее гигроскопичные предшественники.

Экспериментально используемый способ включает подачу жидкотекучего золя на быстровращающуюся неглубокую чашку, имеющую наклонные стороны. В примерах, данных ниже, множество циклов было осуществлено при 10000 об/мин. Волокнообразование было продемонстрировано при скорости от 3000 об/мин до 15000 об/мин. Альтернативные методы, успешно применяемые, включают:

- вращающийся диск закрытой чашеобразной конструкции с рядами отверстий по периферии (типично ~0,5 мм в диаметре), причем золь подают к вращающемуся устройству через вал;

- систему раздувки волокна, где золь вытесняют через маленькие отверстия (типично ~0,3 мм) с использованием давления, получаемого при использовании сжатого воздуха. Окружением каждого отверстия является завеса воздуха для высушивания и вытягивания волокон.

Золь извлекался с кромки чашки за счет центробежной силы, образуя тонкие струйки. Поскольку извлекаемый материал покинул чашку, он прошел через поток горячего воздуха, который высушил и превратил золь в гель, чтобы сформировать необожженное волокно. Температуру этого воздуха измеряли, используя термопару, установленную в потоке горячего воздуха, как раз над вращающейся чашкой. Температура воздуха, использованного в большинстве примеров была ~60°C. Из некоторых золей получали волокно, используя высушивающий воздух с температурой вплоть до ~80°C. Температуру воздуха необходимо выбирать, в соответствии с характеристиками вязкости и сушки золя и присутствующих добавок. Типично могут быть применены, как соответствующие, температуры от 30°C до 150°C. Может быть использовано какое-либо другое пригодное средство для высушивания волокна, например, с помощью осушенного циркулирующего вокруг волокна воздуха или газа.

Волокна собрали на алюминийоксидные поддоны обжиговой печи и термически обработали, помещая поддон в обжиговую печь и обжигая с применением следующих этапов: 80°C /1 час, 350°C /1 час, 900°C /1 час [за исключением того, когда ниже указана другая температура]. Такой обжиговый режим не является критичным при получении волокна, и режим учитывал потребности для обеспечения достаточного времени и температуры для достижения цели удаления органических компонентов и окисления неорганических компонентов. Температура нагревания находится предпочтительно между примерно 700°C и примерно 2000°C и более предпочтительно - между примерно 850°C и примерно 1500°C. Время нагревания может превышать примерно 15 мин и типично превышать примерно 1 час.

Таблица 2 показывает ряд испытанных композиций. Таблица 3 и фиг.1 показывают стандартизованные статические растворимости в жидкостях организма, найденные для некоторых из этих композиций. Растворимости измеряли или для волокон, которые обжигали при 900°C, или которые обжигали повторно при 1100°C, как указано. Типичные диаметры волокна для таких волокон варьировались в соответствии со скоростью ротора, для волокон, имеющих взвешенный по длине средний геометрический диаметр от ~3,4 мкм при скорости ротора 10000 об/мин до 4,7 мкм при скорости ротора 5000 об/мин. Скорость ротора, таким образом, дает средство подгонки диаметра волокна, при этом диаметр волокна обратно пропорционален скорости ротора. Волокна, полученные для этих примеров, имели диапазон длин волокон с типичными волокнами, имеющими длины в интервале 200 мкм - 5 см, давая типичное соотношение геометрических размеров в интервале от ~40:1 до ~10000:1. Заявители уверены, что оптимизация параметров сделает возможным производство волокон, имеющих длину >1 см.

Стандартизованная статическая растворимость была получена путем измерения количества растворенных волокон в физиологическом солевом растворе, имеющихся при температуре тела (37°C±1°C) в течение периода времени в 24 часа, и деления растворенных в солевом растворе компонентов на общую площадь поверхности волокон.

Подробная процедура измерения растворимости включает в себя взвешивание 0,5 г ± 0,003 г волокна в пробирке центрифуги, используя пластмассовый пинцет. Волокно, как правило, штапелируют через проволочное сито №6 и удаляют зернистые включения (просевая вручную через проволочное сито №10), но могут быть использованы масса или покрытие, когда доступны только небольшие количества. Каждый образец взвешивают в двух экземплярах. 25 см3 жидкости, имитирующую жидкость организма, заливают в каждую пробирку центрифуги, используя градуированный дозатор, и пробирку закупоривают. Жидкость, имитирующую жидкость организма, добавляют только в начале опыта.

Жидкость, имитирующую жидкость организма, типично доводят до pH ~7,4 с помощью:

- промывания сосуда емкостью 4 л свежей дистиллированной водой,

- добавления 2 литров дистиллированной воды с температурой 25°C в сосуд и добавления следующих реагентов по порядку (масса указана с точностью до ±0,001 г)

- доведения объема до 4 л дистиллированной водой и выдержки 24 часа до использования,

- осуществления проверки pH раствора перед использованием и используя только при pH внутри интервала [pH должен показывать 7,4-7,5].

Раствор с pH ~4,5, имитирующий жидкость организма, включает в себя следующие составные части на 10 литров воды:

HCl добавляют медленно, так как это приблизительная цифра для регулирования pH до конечной цифры pH ~4,5.

Все из используемых реактивов являются "чистыми для анализа" или эквивалентной марки, и процедуру осуществляют, используя пластиковое оборудование, так как может иметь место выщелачивание диоксида кремния из стеклянной посуды.

Затем пробирки центрифуги помещают в качающуюся водяную баню, которая выдерживается при 37°C, и встряхивают в течение 24 часов.

После встряхивания два раствора для каждого волокна декантируют и фильтруют через ватманскую беззольную фильтровальную бумагу №40, диаметром 110 мм, в одну колбу вместимостью 50 мл. Затем раствор был подвергнут атомно-эмиссионной спектроскопии с индукционно связанной плазмой (АЭС с ИСП). Испытание на оксиды будет зависеть от состава анализируемого волокна. Результаты представлены в виде миллионных частей (ppm)соответствующего оксида.

Удельную поверхность измеряют, используя анализатор удельной поверхности Micromeritics Tristar, методом БЭТ (Брунауэра-Эммета-Теллера), который основан на свойстве твердого тела поглощать молекулы газа своей поверхностью. Измерение многослойной адсорбции газа начинается в интервале 0,3-0,5 давления насыщенного пара. Образование первого монослоя может быть детектировано по поведению изотермы адсорбции в этом интервале.

Объем адсорбированного газа измеряют при определенных давлениях и используют уравнение БЭТ для расчета площади поверхности. Чтобы получить наиболее воспроизводимые результаты волокна выдерживают при нагреве до температуры, по меньшей мере, на 50°C ниже той, при которой имеет место потеря массы любого материала или морфологические изменения. Для волокон согласно изобретению типично используют почти такие температуры [например, 350°C], так как целью является удалить всякую жидкость или адсорбированные газы из поверхности образца.

Как видно из таблицы 3 и фиг.1, и немодифицированный оксид алюминия, и волокна немодифицированного муллитового типа имели действительно нулевую растворимость, но так как количество оксида щелочного металла или оксида щелочноземельного металла было повышено, то и растворимость также повысилась. Для модифицированного муллита, модифицированного CaO, и обжигаемого при 1100°C, растворимость повысилась до максимума примерно в 25 мол.% и подобный характер был показан композициями, включающими в себя смесь CaO и SrO. Смесь CaO и SrO при уровне в 25 мол.% давала наивысшую растворимость.

Растворимость, конечно, зависит от среды, в которой волокна сами находятся. Хотя физиологический солевой раствор, присутствующий в межклеточной легочной жидкости, приближается к тому, который приведен выше, и имеет pH около 7,4, механизм очищения от волокна включает присоединение к ним макрофагов. Известно, что pH физиологического солевого раствора, присутствующего, когда макрофаги контактируют с волокнами, является значительно более низким (около pH 4,5) и это оказывает влияние на растворимость неорганических волокон [см. "Скорость растворения in-vitro минеральных волокон при pH 4,5 и pH 7,4" - в работе «Новый математический аппарат для оценки зависимости от состава» Торбена Кнудсена (Torben Knudsen) и Марианн Гульдберг (Marrianne Guldberg), Glass Sei. Technol. 78(205) No.3]. Не смотря на то, что при pH 7,4 действием оксида алюминия является понижение растворимости, при pH 4,5 оно является противоположным. Соответственно, заявители изготовили некоторое количество волокон, содержащих CaO, на основе химического состава муллита, которые обжигали при 1100°C ["промышленный" предел температуры обжига при получении кристаллических волокон], и сравнили их с промышленными волокнами Saffi® и Maftec® по растворимости при pH 7,4 и 4,5. Результаты находятся в таблице 4 ниже и показывают, что волокна согласно изобретению имеют значительно более высокую растворимость, чем промышленные волокна, и при низком, и при нейтральном pH.

На фиг.1 видно, что композиции, включающие MgO в качестве добавки, показали самое низкое повышение растворимости. Заявитель проводил сравнительные испытания растворимости на материалах, которые представлены в таблице 6, для определения действия смешанных щелочноземельных добавок, используя MgO в качестве одного из щелочноземельных компонентов. Композиции 1264 и 1263 относятся соответственно к примеру композиции примера 8 патента США №3982955, которая обжигается в этом патенте при 1400°C в азоте, а также такой же композиции, которая обжигается в течение четырех часов на воздухе при 900°C. Эти композиции были изготовлены из исходных материалов:

- Хлоргидрат алюминия, 50%-ный раствор - 16960 г

- Хлоргидрат алюминия, порошок - 1072 г

- Силоксан - 2808 г

- Гексагидрат нитрата магния - 160 г

- Polyox N750 -120 г

В остальных примерах обжиг проводили в воздухе в течение 1 часа при 1100°C. Результаты по растворимости представлены в таблице 7 и на фиг.9 и 10, которые показывают соответственно растворимости в растворе с pH 7,4 и растворе с pH 4,5.

Легко видно, что растворимость материалов, содержащих оксид магния [композиции 1113 и ниже], является значительно ниже тех, которые содержат не оксид магния, а другие оксиды щелочноземельных металлов. Сравнительные примеры 1263 и 1264 показывают экстремально низкую растворимость. Фиг.9 показывает, что при pH 7,4 только магнийсодержащий образец является образцом, который имеет растворимость, сравнимую с материалами, содержащими CaO и/или SrO поодиночке, который включает в себя CaO, SrO и MgO. Фиг.10 показывает, что в растворе с pH 4,5 растворимости значительно выше, чем в растворе с pH 7,4, и что никакой из магнийсодержащих материалов не имеет растворимость, достигающую растворимости свободных от магния материалов.

Таким образом, оказывается, что хотя допускаются незначительные количества MgO, наилучшие результаты достигаются, когда количество MgO является небольшим, ниже 50%, более предпочтительно ниже 25%, и еще более предпочтительно ниже 10% от количества присутствующего щелочноземельного оксида. Все материалы, содержащие MgO, содержат MgAl2O4 (шпинель), и это может приводить к показанной низкой растворимости.

Хотя статические растворимости служат только признаком биоперсистентности, эти результаты являются сильной поддержкой для предположения, что при вдыхании, волокна изобретения не будут сохраняться так же долго, как промышленные волокна из оксида алюминия и муллитовые.

Огнеупорные свойства некоторых волокон из таблицы 2, обжигаемых при 900°C, были изучены с помощью последовательного воздействия температур с интервалом в 100°C от 1100 до 1500°C, и они указаны в таблице 5 и на фиг.2-6 и 8.

[Дополнительные испытания некоторых волокон на усадку при 24-часовой выдержке при таких температурах не выявили каких-либо значимых отличий от их испытаний в течение 1 часа].

Фиг.2 показывает влияние добавки MgO к композиции на муллитовой основе. Как можно видеть из таблицы 5 и фиг.2, при небольших количествах MgO имеется относительно маленькое влияние на усадку по сравнению с волокном на основе немодифицированного муллита, но при более высоких количествах - показывается низкая усадка, и, что еще более важно, более пологое снижение усадки. Это служит признаком, что температура обжига 900°C является слишком низкой для таких материалов, и при производстве может требоваться более высокая температура (например, 1000-1100°C). Для более высоких содержаний MgO усадка является значительно более низкой, чем для немодифицированного материала, но показывает признаки повышения при 1500°C.

На фиг.3 показано влияние добавления CaO на композицию на муллитовой основе. Хотя более низкие уровни добавок не показаны, что отличаются от показанных для MgO в качестве добавки, максимальное добавление ~25 мол.% показывает очень высокий рост усадки при 1400°C. Волокно с 14,4 мол.% CaO имеет фактически одинаковую усадку от 1000°C до 1500°C.

На фиг.4 показано влияние добавления SrO на композицию на муллитовой основе. Получается подобная картина, но SrO, по-видимому, подавляет повышение усадки при 1500°C для волокон с максимальными добавками.

На фиг.5 показано влияние комбинированной добавки CaO и SrO к композиции на муллитовой основе, и указывается, что смесь щелочноземельных оксидов не является вредной для усадки, и что высокие уровни [>~25 мол.%] показывают очень высокий рост усадки при 1400°C. Волокна, имеющие такие высокие добавки щелочноземельных оксидов, могут быть также полезными при более низких температурах с точки зрения их высокой растворимости.

На фиг.6 показано влияние добавления CaO к композиции на основе оксида алюминия. Как можно видеть, влияние неоднозначно, но при температурах 1400°C или свыше демонстрируются более низкие усадки и более пологое снижение усадки при 1100°C, указывающее, что более высокая температура обжига для волокна может обеспечить лучшие усадочные свойства волокна немодифицированного оксида алюминия.

На фиг.8 иллюстрируется влияние добавления SiO2 к материалу, включающему в себя приблизительно постоянные количества CaO [13,9-15,9 мол.%]. Как можно видеть, волокна демонстрируют относительно одинаковую усадку от 1100°C до 1500°C, за исключением волокна с самым высоким содержанием оксида кремния [54,4 мол.% оксида кремния - упомянутая ранее композиция 539], которое демонстрирует повышение усадки при температуре свыше 1400°C. Для этого ограниченного диапазона содержаний CaO содержания оксида кремния ниже 50 мол.% оказываются более предпочтительными для применений, в которых могут предполагаться температуры свыше 1400°C.

Поскольку вышеуказанные примеры были основаны на температурной обработке при 900°C, полученное волокно является в значительной степени аморфным на этой стадии и, чтобы получить преимущественно кристаллические волокна, может потребоваться обработка при более высоких температурах, например 1000-1250°C, предпочтительно свыше 1100°C.

Усадка не является только механическим свойством, которое является важным для волокон, применяемых для термоизоляции и особенно для поддерживающих конструкций устройств для борьбы с загрязнением окружающей среды. К тому же важным является прочность изоляции или поддерживающей конструкции при сжатии. Заявители испытали это способом, описанным ниже, с точки зрения ожидаемых рабочих характеристик при горячем сжатии волокон в устройстве для борьбы с загрязнением окружающей среды, таких как при применении в качестве поддерживающего мата каталитического дожигателя выхлопных газов.

Плотность (г/см3) испытываемого волокна точно измеряют, используя гелиевую пикнометрию, а содержание зернистых включений (%) в испытываемом волокне измеряют, используя струйный ситовой аппарат с 53-микронным ситом в качестве наименьшего сита.

Количество используемого в каждом образце волокна рассчитывают, чтобы получить объем волокна, эквивалентный типичному промышленному золь-гельному волокну с 0,3 г/см3.

Вакуумно формируемую заготовку готовят затем с помощью:

- взвешивания рассчитанного соответствующего количества сухого волокна для одного образца в химическом стакане,

- добавления ~600 мл раствора крахмала в химический стакан,

- перемешивания шпателем для удаления комков,

- разливки волокна и крахмала в вакуумированную изложницу, используя мелкую сетку в изложнице,

- осторожного перемешивания шпателем, чтобы гарантировать ровное распределение волокна в изложнице,

- применения вакуума снизу сетки,

- разборки изложницы и выталкивания образца на тефлоновую бумагу на подносе для сушки,

- сушку в течение ночи же при 1100°C.

Подушечку затем зажимают между двумя нержавеющими листами, разделенными на 5 мм с использованием перегородок. Зажатую подушечку затем в течение 4 часов нагревают до 900°C, используя скорость нагрева 100°C/час до достижения такой температуры. После воздействия температуры подушечку удаляют и испытывают на разрывной машине марки Instron®, используя метод упруго деформирования при сжатии с усилием, требуемым для сохранения сжатия испытываемых образцов на 5 мм после минутной выдержки при 5 мм.

График сопротивления сжатию вакуумно формируемых подушечек, состоящих из волокон с различной концентрацией оксида кальция и оксида стронция и термически обработанных при 1100°C для получения кристалличности, показан на фиг.7. Показано, что повышенные количества оксида кальция в волокнистых материалах вызывают повышение сопротивления сжатию и практически удвоение сопротивления при уровнях добавления ~20% CaO. Добавление SrO также повышает сопротивление сжатию, но максимальное добавление показало снижение сопротивления. Заявители выдвинули гипотезу, что это может быть из-за реакции с применяемыми нержавеющими листами, так как имелось пожелтение волокна. Типичное сопротивление сжатию, обычно требуемое для использования в системе выпуска каталитических дожигателей выхлопных газов, составляет более 40 кПа, предпочтительно более 50 кПа.

Композицией с наилучшими результатами, рассматриваемой как компромисс между растворимостью, усадкой, хрупкостью и потерей реакционной способности с другими волокнами, была композиция приблизительно муллитового состава с добавлением 20 мас.% CaO, изготовленная по рецепту:

Результаты, указанные выше, являются результатами экспериментальной программы и условий, применяемых на производстве, и свойства получающихся волокон могут значительно отличаться от тех, которые указаны. Однако был продемонстрирован основной принцип, что применение щелочноземельных оксидов и оксидов щелочных металлов в золь-гельных волокнах улучшает растворимость в физиологических солевых растворах, указывающую на сниженную биоперсистентность. Заявители также показали, что такие добавления могут иметь положительные влияния на термические и механические свойства таких золь-гельных волокон, зависящие от количества добавок. Изобретение поэтому рассматривает ряд волокон, некоторые с большим количеством добавок, чтобы получить высокую растворимость с приемлемыми свойствами в интервале температур от низких к средним [например, 900-1100°C], и другие композиции с более низким количеством добавок и применимых при более высоких температурах [например, 1100-1500°C], при сохранении приемлемой [если не самой высокой] растворимости в физиологическом солевом растворе.

Например, изоляция могла иметь максимальную температуру непрерывного применения ~1000°C и включать в себя более 20 мол.% щелочноземельного оксида или оксида щелочного металла. Композиции, которые могли быть изготовлены таким способом, содержат, например анортит [CaO·Al2O3·2SiO2] и нефелин [Na2O·Al2O3·2SiO2], которые, как известно, имеют те же скорости растворения, как и некоторые низко биоперсистентные стекла. Заявитель полагает, что то же самое подтверждается для других щелочных или щелочноземельных кристаллических силикатов или алюмосиликатов (например, лейцита [Na2O·Al2O3·2SiO2] и волластонита [CaO·SiO2]), и такие кристаллические структуры выдерживают 1000°C. Стекловидные материалы имеют тенденцию быть более растворимыми, чем кристаллические материалы и изобретение не ограничивается кристаллическими материалами, хотя кристаллические материалы могут давать лучшие механические свойства.

Другие композиции, имеющие более низкие количества добавок и применяемые при более высоких температурах [например, 1100°C-1500°C], все еще сохраняя приемлемую [если не самую высокую] растворимость в физиологическом солевом растворе, могут, например, включать в себя менее 20 мол.% щелочноземельного оксида или оксида щелочного металла [см., например, вышеуказанный образец 0127, который включает в себя 14,4% CaO, имеет 24-часовую статическую растворимость ~20 ppm/м2/г, а также имеет действительно нулевую усадку в температурном интервале 1100-1500°C].

При помощи регулирования вязкости и технологии формирования волокон возможно регулировать диаметр волокна до некоторой степени [в доказательство интервал средних диаметров для промышленных волокон указали выше]. Современная Европейская нормативная база применяет требования по различающемуся маркированию силикатных волокон, которые включают в себя менее 18% щелочноземельного или щелочного оксида согласно их диаметру. Волокна такого типа с взвешенным средним геометрическим диаметром >6 мкм не классифицируются как канцерогены [на основании предполагаемой более низкой вдыхаемости, чем для более тонких волокон]. Однако для наилучшего изолирующего действия при высоких температурах предпочтительными являются диаметры волокна <5 мкм, типично около 3±1 мкм. Соответственно, в зависимости от применения изобретение предполагает применение волокон, имеющих взвешенный средний геометрический диаметр <6 мкм, предпочтительно <5 мкм, более предпочтительно <4 мкм, чтобы обеспечить низкую теплопроводность в изолирующем теле [таком как, например, покрытие], и/или более толстых волокон, имеющих взвешенный средний геометрический диаметр >6 мкм, предпочтительно <15 мкм, для обеспечения более низкой вдыхаемости. Предпочтительно, что такие более толстые волокна составляют <0,1% числа волокон с диаметром <3 мкм.

[Соответственно, настоящее изобретение предполагает, что волокна имеют взвешенный средний геометрический диаметр <15 мкм].

Использование взвешенного геометрического среднего диаметра в связи с волокнами является способом допускания того факта, что более короткие волокна больше вдыхаются, чем длинные волокна. Типично это измеряют с помощью наблюдения набора волокон, используя сканирующую электронную микроскопию с увеличением обычно ×5000. Поперек экрана SEM (Scanning Electron Microscope - сканирующего электронного микроскопа) расположена линия и измеряют диаметры таких волокон, которые пересекают линию. Возможность того, что волокно будет пересекать линию, относится к длине волокна и поэтому корректируется для смещения из-за длины волокна. Измеряют, по меньшей мере, 300 волокон. Метод расчета включает в себя:

По соответствующей Европейскому законодательству классификации как "канцерогенные" могут считаться, что может быть продемонстрировано, волокна, имеющие взвешенный геометрический средний диаметр, который менее чем на две среднеквадратичных погрешности больше 6 мкм. Для этого расчета метод включает в себя:

В некоторых применениях для этой цифры может быть преимуществом то, что она больше 6 мкм.

Согласно изобретению возможно смешивание обоих типов золь-гельных волокон [с диаметром < или >6 мкм] с волокнами, полученными из расплава [см., например, WO 00/75496, который описывает положительные результаты смешивания золь-гельных волокон с волокнами, полученными из расплава, для высокотемпературных поддерживающих матов каталитических дожигателей выхлопных газов и подобных устройств для борьбы с загрязнением окружающей среды]. Волокна, образованные из расплава, могут быть щелочноземельносиликатными волокнами.

Щелочноземельносиликатные волокна получили определение в регистрационной системе Chemical Abstract Service [регистрационный номер 436083-99-7]:

"Химические вещества, произведенные в форме волокон. Эта категория охватывает вещества, полученные при помощи раздува или вращения расплавленной смеси щелочноземельных оксидов, диоксида кремния и других незначительных, в виде следов, примесей. Они плавятся около 1500°C (2732°F). Они состоят преимущественно из диоксида кремния (50-82 мас.%), оксида кальция и оксида магния (18-43 мас.%), оксида алюминия, диоксида титана и диоксида циркония (<6 мас.%), а также оксидов в виде следов примесей".

Это определение отражает Европейское законодательство по безопасности и охране здоровья, которое налагает специальные требования по маркировке на стекловидные силикатные волокна, содержащие менее 18% щелочноземельных оксидов. Хотя такая маркировка не требуется для кристаллических волокон, настоящее изобретение позволяет достичь такого уровня щелочноземельных оксидов в заявленных волокнах, особенно для применений в среднетемпературном интервале [например, 900°C-1100°C].

Такие волокна могут быть особенно полезными в производстве термоизоляции или поддерживающих конструкций, применяемых в системе выпуска каталитического дожигателя выхлопных газов или дизельных фильтров для твердых частиц, и система выпуска каталитического дожигателя выхлопных газов или дизельных фильтров для твердых частиц могут включать в себя термоизоляцию или поддерживающие конструкции, изготовленные из таких волокон. Теплоизоляция или поддерживающие конструкции могут поддерживать непосредственно или косвенно тело катализатора и могут быть в форме мата или в форме вакуумно сформированных тел [например, так называемых "торцевых конусов"].

Обычно термоизоляция может быть в форме иглопробивного покрытия, но предполагаются другие известные формы (например, войлоки, бумаги, вакуумно сформированные формы), подпадающие под объем этого изобретения.

Смешивание волокон является известным способом достижения требуемых механических и термических свойств. Волокна настоящего изобретения могут быть смешаны с другими волокнами [например, с другими золь-гельными волокнами или щелочноземельносиликатными волокнами].

Волокна настоящего изобретения могут быть также использованы как армирующие материалы в цементах, пластиках или других композиционных материалах.

Известно применение волокнистых материалов в качестве компонента фрикционных материалов. Настоящее изобретение охватывает применение волокон изобретения во фрикционных материалах.

Изобретение относится к жаростойким волокнам, полученным золь-гельным методом, которые могут быть использованы в качестве термоизолирующих материалов, например, в опорных конструкциях тел катализаторов для борьбы с загрязнением окружающей среды в автомобильной системе каталитического дожигания выхлопных газов и фильтров для твердых частиц в отработанных газах двигателя. Волокна, полученные золь-гель способом, содержат 65-99 мол.% композиции на огнеупорной основе и 1-35 мол.% компонента, выбранного из оксидов щелочноземельных металлов, оксидов щелочных металлов и их смесей. Упомянутые оксиды щелочноземельных металлов, если присутствуют, включают в себя один или более из CaO, SrO, ВаО или их смеси, при этом содержание оксида кальция составляет менее 25 мол.%. Огнеупорная основа включает в себя SiO2 и Al2O3. Способ включает приготовление золя, содержащего предшественники SiO2, Al2O3 и одного или более оксидов щелочных и/или щелочноземельных металлов, формирование волокон из золя и обжиг полученных волокон при температуре выше 900°С. Технический результат изобретения - низкая усадка и высокая упругость волокон при температуре эксплуатации и достаточная растворимость в жидкостях организма. 6 н. и 26 з.п. ф-лы, 7 табл., 10 ил.

1. Термоизоляция, включающая волокна, полученные золь-гель методом, содержащие

- композицию на огнеупорной основе, содержащую Al2O3 и SiO2, в которой Al2O3 присутствует в количестве, по меньшей мере, 25 мол.%,

и компонент, выбранный из оксидов щелочноземельных металлов, оксидов щелочных металлов и их смесей,

при этом Al2O3+SiO2 находится в интервале 65-99 мол.% от состава золь-гельных волокон, а компонент, выбранный из оксидов щелочноземельных металлов, оксидов щелочных металлов и их смесей, находится в интервале 1-35 мол.% и представляет собой или содержит CaO, SrO или их смесь при количестве CaO, составляющем менее 25 мол.%; и/или

Al2O3+SiO2 находится в интервале 70-95 мол.% от состава золь-гельных волокон, а упомянутые оксиды щелочноземельных металлов, если присутствуют, содержат один или более из оксида кальция, оксида стронция, оксида бария или их смесей, при этом один или более из щелочноземельных оксидов и/или оксидов щелочных металлов составляют в сумме 5-30 мол.%.

2. Термоизоляция по п.1, в которой упомянутая композиция на огнеупорной основе достигает более 70 мол.% от состава, предпочтительно - более 75 мол.%, еще более предпочтительно - более 80 мол.%.

3. Термоизоляция по п.1 или 2, в которой упомянутый компонент представляет собой или содержит CaO, SrO или их смесь.

4. Термоизоляция по п.3, в которой упомянутый компонент представляет собой CaO.

5. Термоизоляция по п.3, в которой упомянутый компонент дополнительно включает в себя оксид магния.

6. Термоизоляция по п.3 или 4, в которой количество CaO составляет менее 20 мол.%.

7. Термоизоляция по п.1, в которой SiO2 присутствует в количестве менее 50 мол.%.

8. Термоизоляция по п.1, в которой термоизоляция содержит оксиды щелочноземельных металлов в количестве более 18 мас.%.

9. Термоизоляция по п.1, в которой термоизоляция находится в форме иглопробивного покрытия.

10. Термоизоляция по п.1, в которой волокна, полученные золь-гель методом, имеют взвешенный геометрический средний диаметр <15 мкм.

11. Волокна, полученные золь-гель методом, содержащие мол.%:

- Al2O3 и SiO2 в таких количествах, что Al2O3 присутствует в количестве, по меньшей мере, 25 мол.%

- один или более из оксидов щелочноземельных металлов и/или оксидов щелочных металлов,

при этом Al2O3+SiO2 находится в интервале 65-99 мол.% от состава золь-гельных волокон, а компонент, содержащий один или более из оксидов щелочноземельных металлов и/или оксидов щелочных металлов, находится в интервале 1-35 мол.% и представляет собой или содержит CaO, SrO или их смесь при количестве CaO, составляющем менее 25 мол.%; и/или

Al2O3+SiO2 находится в интервале 70-95 мол.% от состава золь-гельных волокон, а оксиды щелочноземельных металлов, если присутствуют, содержат один или более из оксида кальция, оксида стронция, оксида бария или их смесей, при этом один или более из щелочноземельных оксидов и/или оксидов щелочных металлов составляют в сумме 5-30 мол.%.

12. Волокна, полученные золь-гель методом, по п.11, в которых Al2O3+SiO2 находится в интервале 65-95 мол.%.

13. Волокна, полученные золь-гель методом, по п.11, в которых упомянутые один или более из оксидов щелочноземельных металлов представляет собой или содержит CaO, SrO или их смесь.

14. Волокна, полученные золь-гель методом, по п.13, в которых упомянутые один или более оксидов щелочноземельных металлов представляет собой CaO.

15. Волокна, полученные золь-гель методом, по п.13 или 14, в которых количество CaO составляет менее 20 мол.%.

16. Волокна, полученные золь-гель методом, по п.13, в которых упомянутый компонент дополнительно включает в себя оксид магния.

17. Волокна, полученные золь-гель методом, по любому из пп.11-14, в которых волокна являются преимущественно кристаллическими.

18. Волокна, полученные золь-гель методом, по п.11, в которых волокна имеют взвешенный геометрический средний диаметр <15 мкм.

19. Волокна, полученные золь-гель методом, по п.18, в которых волокна имеют взвешенный геометрический средний диаметр <6 мкм.

20. Волокна, полученные золь-гель методом, по п.19, в которых волокна имеют взвешенный геометрический средний диаметр <5 мкм.

21. Волокна, полученные золь-гель методом, по п.20, в которых волокна имеют взвешенный геометрический средний диаметр 3±1 мкм.

22. Волокна, полученные золь-гель методом, по п.18, в которых волокна имеют взвешенный геометрический средний диаметр >6 мкм.

23. Волокнистое тело, содержащее волокна, полученные золь-гель методом, по любому из пп.11-22.

24. Волокнистое тело по п.23, дополнительно содержащее волокна, образованные из расплава.

25. Волокнистое тело по п.24, в котором образованные из расплава волокна представляют собой или содержат щелочноземельно-силикатные волокна.

26. Волокнистое тело по п.23, содержащее волокна, полученные золь-гель методом, по любому из пп.19-21, смешанные с золь-гельными волокнами по п.22.

27. Система выпуска каталитического дожигателя отработанных газов или фильтра твердых частиц выхлопных газов дизеля, содержащая тело катализатора, поддерживаемое прямо или косвенно термоизоляцией или волокнистым телом по любому из предшествующих пунктов.

28. Способ получения золь-гель методом волокон по любому предшествующему пункту, содержащих композицию на огнеупорной основе, содержащую Al2O3 и SiO2 в таких количествах, что Al2O3+SiO2 находится в интервале 65-99 мол.% от состава золь-гельных волокон, и в которой Al2O3 присутствует в количестве, по меньшей мере, 25 мол.%, и 1-35 мол.% компонента, выбранного из оксидов щелочноземельных металлов, оксидов щелочных металлов и их смесей, и в котором упомянутые оксиды щелочноземельных металлов, если присутствуют, содержат один или более из оксида кальция, оксида стронция, оксида бария или их смесей, при этом способ включает:

образование золя, содержащего предшественники оксида алюминия, оксида кремния и одного или более из оксидов щелочноземельных металлов и/или оксидов щелочных металлов,

формирование волокон из золя,

обжиг полученных волокон при температуре свыше 900°С.

29. Способ по п.28, в котором формирование волокон из золя проводят при помощи вращательно процесса, в котором золь подается из ротора, и затем раздувается газом, который действует для высушивания и гелеобразования золя для формирования волокна и последующей сушки волокна.

30. Способ по п.28 или 29, в котором волокна имеют взвешенный геометрический средний диаметр <15 мкм.

31. Способ по п.28, в котором обжиг происходит при температуре свыше 1000°С, предпочтительно - свыше 1100°С.

32. Волокна, полученные золь-гель методом, полученные способом согласно п.28 и имеющие состав анортита.

| Оптоэлектронный элемент памяти | 1977 |

|

SU661608A1 |

| ЭЛЕКТРОДИНАМИЧЕСКАЯ СВЕЧА ЗАЖИГАНИЯ | 1997 |

|

RU2118026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2212388C2 |

| Состав для получения волокон на основе оксида алюминия | 1982 |

|

SU1154243A1 |

| Катализатор для диспропорционирования олефиновых углеводородов | 1982 |

|

SU1264973A1 |

| GB 1200732 A, 29.07.1970. | |||

Авторы

Даты

2011-08-27—Публикация

2006-11-08—Подача