Изобретение относится к области термической обработки изделий в электролите и может быть использовано для закалки зубьев дисковых пил холодной резки труб и гнутого профильного проката.

Дисковые пилы холодной резки труб и гнутого профильного проката имеют диаметр 600-900 мм при толщине 5 мм. Они должны обладать высокой износостойкостью зубьев и выдерживать ударные нагрузки, возникающие в линии профилегибочного стана от движущегося проката. Дисковые пилы изготавливают из листовой хромистой стали. После нарезки зубьев по периферии диска их подвергают закалке для повышения твердости и эксплуатационной стойкости. Поскольку дисковая пила имеет значительный диаметр и малую толщину, при обычных способах закалки (например, объемной) имеет место деформирование пилы из-за термических напряжений (поводки), пила теряет плоскую форму и становится непригодной к эксплуатации. Закалка с электроконтактным нагревом только зубчатого венца пилы не обеспечивает ее высокой стойкости. Более перспективной оказалась электролитно-плазменная закалка дисковых пил.

Известен способ закалки стальных изделий, согласно которому деталь погружают в проточный электролит, представляющий из себя 15%-й раствор кальцинированной соды в воде, и нагревают деталь пропусканием через нее технологического электрического тока. В процессе нагрева технологический ток периодически отключают и пропускают через электролит измерительный ток при напряжении 22 В и мощности 2,5 кВт. О температуре нагрева детали судят по времени задержки появления в измерительной цепи тока силой 20 A [1].

Известный способ не пригоден для закалки дисковых пил холодной резки, т. к. вызывает деформацию диска пилы, не обеспечивает стабильности закалки и механических свойств зубьев по окружности пилы.

Известен также способ закалки стальных листов, включающий электролитно-плазменный нагрев локальных участков листа и охлаждение жидкости, по которому участки листа нагревают с одной его стороны до температуры аустенитизации на другой стороне, с размером участка нагрева, не более 4-5 толщин листа, при одновременном охлаждении периферии нагреваемых участков, а после нагрева лист охлаждают с двух сторон [2].

Данный способ также не пригоден для закалки зубьев дисковых пил холодной резки, он не позволяет обеспечить оптимальные и равномерные механические свойства режущих частей зубьев по всей окружности пилы.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ закалки деталей, в том числе и дисковых пил из хромистых сталей, согласно которому деталь погружают в проточный электролит и пропускают через него импульсы электрического тока с различным напряжением: вначале импульс продолжительностью 3-5 секунд с напряжением 10-40 В для нагрева электролита до 45-60oC, а затем - с напряжением 100-300 В для нагрева изделия под закалку [3] - прототип.

Недостатки известного способа состоят в следующем. Зубья пилы имеют относительно малое сечение и острые режущие кромки. После низковольтного импульса с напряжением 10-40 В при подаче высокого напряжения 100-300 В между зубьями пилы и электролитом возбуждается высокотемпературная струя плазмы (горит электрическая дуга). За счет тепловыделения плазмы происходит быстрый разогрев зубьев пилы. Острые режущие кромки зубьев разогреваются наиболее интенсивно, что приводит к их оплавлению. Поскольку теплоотвод от зубьев в тело диска пилы снижен (вследствие малого сечения зуба), имеет место перегрев зубьев с образованием пережога - окисления границ зерен микроструктуры стали. В результате снижается стойкость дисковых пил.

Цель предлагаемого изобретения состоит в повышении стойкости дисковых пил.

Поставленная цель достигается тем, что в известном способе закалки дисковых пил из хромистых сталей, включающем погружение зубьев в проточный электролит, пропускание через него импульсов электрического тока и последующее охлаждение зубьев, согласно предложению плотность тока в импульсе устанавливают 7-10 А/см2 при длительности импульса 1-3 с и скважности 1,2-1,8, а в периодах между импульсами плотность тока поддерживают 4,2-5,9 А/см2, при этом продолжительность пропускания импульсов 4-10 с.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами закалки деталей, в том числе, следовательно, и дисковых пил из хромистых сталей. Оба включают погружение детали в проточный электролит. В обоих случаях через электролит между деталью и анодом пропускают импульсы электрического тока для нагрева детали. В обоих случаях после нагрева деталь охлаждают.

Отличия предложенного способа состоят в том, что плотность тока в импульсе устанавливают равной 7-10 А/см2 при длительности импульса 1-3 с и скважности 1,2-1,8, тогда как в известном импульс характеризуется напряжением 10-40 В при токе 30-40 А и имеет продолжительность 3-5 с для нагрева электролита до 40-60oC. В предложенном способе в периодах между импульсами плотность тока поддерживают равной 4,2-5,9 А/см2, тогда как в известном - разогрев осуществляют током 80-100 А при подводимом напряжении 220-370 В. И, наконец, в предложенном способе продолжительность пропускания импульсов составляет 4-10 с, а в известном - данный параметр отсутствует.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в повышении стойкости дисковых пил холодной резки труб и гнутого профильного проката. Хотя обработка металлических изделий в электролите с пропусканием через него импульсов электрического тока с напряжением 200-300 В, а в периодах между импульсами с напряжением 20-50 В сама по себе известна (см. авт. св. СССР N 1611625, кл. B 23 K 7/06, 1990 г.), указанные технологические операции производятся с другой целью - повышения качества и производительности зачистки поверхности, в частности устранения заусенцев и острых кромок. В предложенном способе необходимо именно сохранить острые кромки зубьев и повысить эксплуатационную стойкость дисковых пил. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

Сущность изобретения состоит в следующем. При пропускании постоянного тока с плотностью 7-10 А/см2 через электролит плазменная дуга интенсивно разогревает зубья пилы. Поскольку продолжительность импульса ограничена 1-3 с, оплавления острых кромок зубьев не достигается. При скважности импульсов 1,2-1,8, в периодах между импульсами плотность тока снижена, температура плазмы уменьшается и имеет место прогрев зубьев в глубину без опасности оплавления острых кромок. Температура поверхностных слоев металла зубьев понижается. Следующий импульс тока с плотностью 7-10 А/см2 вновь интенсивно разогревает зубья, но за период 1-3 с температура на острых кромках не достигает температуры пережога и оплавления, после чего вновь в периодах между импульсами при плотности тока 4,2-5,9 А/см2 происходит выравнивание температуры по сечению зубьев: температура на поверхности понижается, а в центральных частях непрерывно возрастает. И так за 4-10 с обработки импульсами тока различной плотности зубья разогреваются до температуры закалки хромистой стали, равной 820-870oC. Поскольку время разогрева под закалку мало, металл зубьев имеет мелкозернистую микроструктуру и после закалки (охлаждения в водном растворе) зубья приобретают высокую твердость и износостойкость. За столь короткое время нагрева 4-10 с тепло не успевает распространиться в тело диска, что исключает возможность коробления дисковой пилы в процессе закалки.

Экспериментально установлено, что при плотности тока менее 7 А/см2 или продолжительности импульса менее 1 с не обеспечивается оптимальная интенсивность нагрева и температура закалки, что снижает стойкость дисковых пил. Увеличение плотности тока более 10 А/см2 или длительности импульса более 3 с приводит к оплавлению острых кромок зубьев, что недопустимо.

Уменьшение скважности импульсов менее 1,2, как и увеличение плотности тока между импульсами более 5,9 А/см2 приводит к перегреву поверхностных слоев металла зубьев, оплавлению острых кромок и пережогу. Увеличение скважности более 1,8 или снижение плотности тока между импульсами менее 4,2 А/см2 снижает интенсивность нагрев, приводит к росту зерен микроструктуры стали, снижению твердости зубьев и стойкости дисковых пил.

В случае увеличения продолжительности пропускания импульсов более 10 с, температура поверхности зубьев превысит температуру оплавления, что недопустимо. При продолжительности пропускания импульсов менее 4 с не достигается оптимальная температура закалки, стойкость дисковых пил снижается.

Примеры реализации способа

Незакаленную дисковую пилу из хромистой стали 90ХФ диаметром 700 мм, толщиной 5 мм, с числом зубьев Z=384 высотой 5 мм закрепляют в вертикальном положении на шпинделе вращателя установки электролитно-плазменной закалки. Зубья нижней части дисковой пилы погружают в размещенные последовательно (по ходу вращения) нагреватель и охладитель. Нагреватель и охладитель выполнены в виде емкостей, заполненных электролитом и соединенных в замкнутую систему с принудительной циркуляцией. В качестве электролита использован 15%-й раствор кальцинированной соды в воде.

Дисковую пилу приводят во вращение. Скорость вращения устанавливают такой, чтобы каждый из зубьев дисковой пилы находился в электролите, заполняющем нагреватель, в течение Tн = 7 с. Затем включают насос принудительной циркуляции электролита, и от анода, находящегося в нагревателе, через электролит к зубьям дисковой пилы пропускают импульс постоянного электрического тока с плотностью Qи = 8,5 А/см2. На поверхности каждого зуба, погруженного в электролит, образуется плазма (электрическая дуга), от действия которой происходит разогрев зубьев. По истечении времени tи = 2 с плотность тока скачкообразно снижают до величины Qв = 5,05 А/см2, которую поддерживают в течение tв = 1 с. В период времени tв интенсивность нагрева поверхности зубьев уменьшается, происходит выравнивание температуры по их сечению.

Приведенную последовательность скачкообразного изменения плотности тока многократно повторяют до завершения полного оборота дисковой пилы. При указанных временных интервалах tи и tв скважность S импульсов тока с плотностью Qи составляет 1,5.

За время Tн = 7 с прохождения каждого из зубьев вращающейся дисковой пилы через нагреватель происходит разогрев зубьев до температуры закалки 850oC. По мере выхода из нагревателя разогретые зубья попадают в охладитель, где интенсивно охлаждаются электролитом до комнатной температуры.

В дальнейшем закаленную дисковую пилу отпускают с целью снятия термических напряжений закалки в зубьях и используют для холодной резки гнутых профилей проката в линии профилегибочного стана.

Твердость зубьев закаленной пилы составляет 62 ед. HRC, а стойкость пилы N=3000 резов.

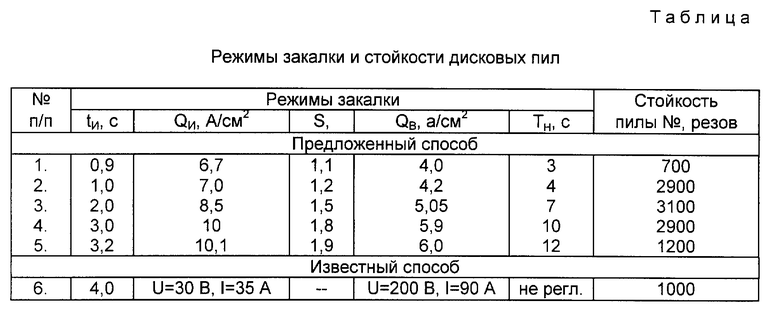

Варианты реализации способа закалки дисковых пил и показатель их стойкости представлены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) обеспечивается наиболее высокая стойкость дисковых пил холодной резки гнутого профильного проката. В случае запредельных значений заявленных параметров (варианты 1 и 5) стойкость дисковых пил снижается. Также низкую эксплуатационную стойкость имеют пилы, закаленные по способу-прототипу (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что при плотности тока в импульсе 7-10 А/см2 продолжительностью 1-3 с и скважности 1,2-1,8, а также при плотности тока в периодах между импульсами 4,2-5,9 А/см2 достигается разогрев зубьев дисковой пилы за 4-10 с до температуры закалки хромистой стали, исключается оплавление острых кромок зубьев, после закалки зубья имеют мелкозернистую микроструктуру с оптимальными параметрами мартенсита, что позволяет повысить стойкость дисковых пил при холодной резке гнутых профилей проката. В предложенной технологии реализован принцип термоциклической обработки при закалке, повышающей эксплуатационные свойства деталей. Данный способ исключает коробление (поводки) дисковой пилы в процессе закалки.

Предложенная технология закалки дисковых пил опробована в цехе гнутых профилей АО "Северсталь" и показала высокую эффективность.

За базовый объект принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства гнутых профилей на 5-7%.

Литературные источники, использованные при составлении описания изобретения:

1. Авт. св. СССР N 1481260, кл. C 21 D 1/46, 11/00, 1989

2. Авт. св. СССР N 1470781, кл. C 21 D 1/40, 1989

3. Авт. св. СССР N 1488321, кл. C 21 D 1/44, 1989 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2123535C1 |

| ДИСКОВАЯ ПИЛА | 1998 |

|

RU2131336C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЬЕВ ДИСКОВ ПИЛ | 2004 |

|

RU2259408C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ТРУБОФОРМОВОЧНОГО ВАЛКА | 2000 |

|

RU2192486C2 |

| КАТОДНАЯ МЕДЬ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК И МЕДНОГО ПРОКАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2180019C2 |

| СПОСОБ КАТОДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПЕРЕД ЛАЗЕРНОЙ ЗАКАЛКОЙ | 2000 |

|

RU2188108C2 |

Изобретение относится к термической обработке изделий в электролите и может быть использовано для закалки зубьев дисковых пил холодной резки труб и гнутых профилей проката. Способ закалки дисковых пил из хромистых сталей включает погружение зубьев в проточный электролит, пропускание через него импульсов электролитического тока и последующее охлаждение зубьев. Для повышения стойкости дисковых пил плотность тока в импульсе устанавливают 7 - 10 А/см2 при длительности импульса 1 - 3 с и скважности 1,2 - 1,8, а в периодах между импульсами плотность тока поддерживают 4,2 - 5,9 А/см2, при этом продолжительность пропускания импульсов составляет 4 - 10 с. Технический результат - повышение стойкости дисковых пил. 1 з.п.ф-лы, 1 табл.

Способ закалки дисковых пил из хромистых сталей, включающий погружение зубьев в проточный электролит, пропускание через него импульсов электрического тока и последующее охлаждение зубьев, отличающийся тем, что плотность тока в импульсе устанавливают 7 - 10 А/см2 при длительности импульса 1 - 3 с и скважности 1,2 - 1,8, а в периодах между импульсами плотность тока поддерживают 4,2 - 5,9 А/см2, при этом продолжительность пропускания импульсов составляет 4 - 10 с.

| SU A 1488321, 23.06.89 | |||

| Способ закалки листов | 1986 |

|

SU1470781A1 |

| Способ контроля термической обработки стальных деталей при нагреве в ванне с электролитом | 1987 |

|

SU1481260A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для закалки деталей | 1979 |

|

SU876741A1 |

Авторы

Даты

1998-09-27—Публикация

1997-07-15—Подача