Изобретение относится к термической обработке металлов и может быть использовано при изготовлении пил для резки металлов и других материалов.

Известен способ упрочнения зубьев дисковых пил [1] в котором закалка зубьев осуществляется с помощью сдвоенной кислородно-ацетиленовой горелки, форсунки которой расположены по обе стороны от обрабатываемой пилы, а факелы направлены под определенным углом к полотну пилы. После закалки производится отпуск.

Недостаток этого способа заключается в том, что получаемая при закалке твердость нестабильна на режущих кромках пилы (55-64 НРС). Кроме того, требуется дополнительная операция отпуск.

Другой способ упрочнения пил [2] заключается в том, что полотно пилы перемещают в резервуаре с охлаждающей жидкостью и на участок пилы, расположенный ниже зеркала охлаждающей жидкости, воздействуют лазерным лучом. Причем пилу перемещают таким образом, чтобы ее зубья выступали на определенное расстояние над зеркалом жидкости, а луч лазера направляют сверху под определенным углом к плоскости пилы на участок, расположенный на определенном расстоянии под зеркалом охлаждающей жидкости.

Недостаток такого способа заключается в том, что твердость на вершинах зубьев недостаточна для значительного повышения износостойкости пил, так как луч лазера направляется на участок пилы, расположенный ниже зеркала охлаждающей жидкости, а не на вершины зубьев.

Известен способ упрочнения пил [3] который является прототипом предлагаемого изобретения. В этом способе обработка осуществляется непрерывным излучением СО2-лазера, причем луч лазера направляют сверху на заднюю поверхность зубьев и перемещают полотно пилы.

Недостатком этого способа является недостаточная глубина получаемого закаленного слоя на режущих кромках пилы (0,6-0,7 мм), что ограничивает использование этого способа при упрочнении пил, перетачиваемых в процессе эксплуатации.

Задачей изобретения является повышение стойкости пил.

Цель изобретения повышение глубины упрочненного слоя на режущих кромках зубьев пилы.

Сущность изобретения заключается в том, что в способе упрочнения зубьев пилы, включающем термоупрочнение непрерывным излучением лазера задней поверхности зубьев пилы, пятно лазерного излучения перемещают в направлении от основания зуба пилы к его вершине. При этом обработку производят в сходящемся пучке лазерного излучения так, чтобы фокус находился ниже основания зубьев пилы.

При термоупрочнении пил для распиловки неметаллических материалов лазерным излучением обрабатывают пилу с неразведенными зубьями, заточенными по передней и задней поверхностям.

Увеличение глубины упрочненного слоя на вершинах зубьев пилы при тех же параметрах лазерного обработки обусловливается изменением условий теплоотвода от обрабатываемых поверхностей при приближении пятна лазерного излучения от основания зуба к его вершине.

Термоупрочнение пилы, применяемой для распиловки неметаллических материалов с разведенными зубьями по предлагаемой схеме обработки, приводит к выходу пятна лазерного излучения с задней поверхности зуба раньше, чем оно переместится на вершину зуба, что не позволяет получить повышение глубины упрочненного слоя на режущих кромках зубьев пилы. Для обработки пилы с разведенными зубьями необходимо значительное усложнение схемы перемещения пилы или оптической системы.

Обработка зубьев пилы в сходящемся пучке лазерного излучения позволяет подобрать оптимальный режим термоупрочнения за счет снижения вероятности оплавления задней поверхности вершины зуба при выходе с нее пятна лазерного излучения. Это достигается тем, что при обработке в сходящемся пучке перемещение пятна лазерного излучения от основания зуба к его вершине приводит к увеличению размера пятна, так как уменьшается расстояние между линзой и обрабатываемой поверхностью на высоту зуба.

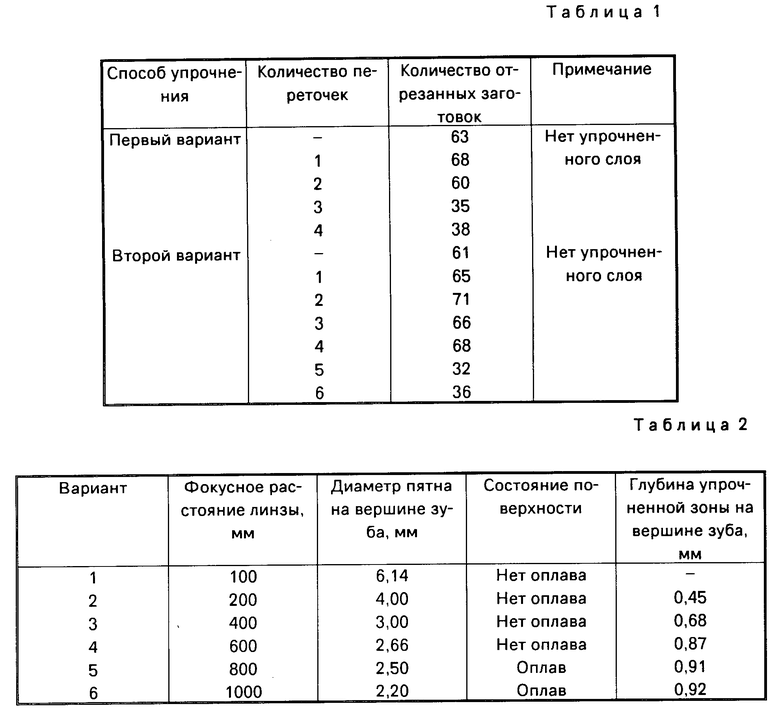

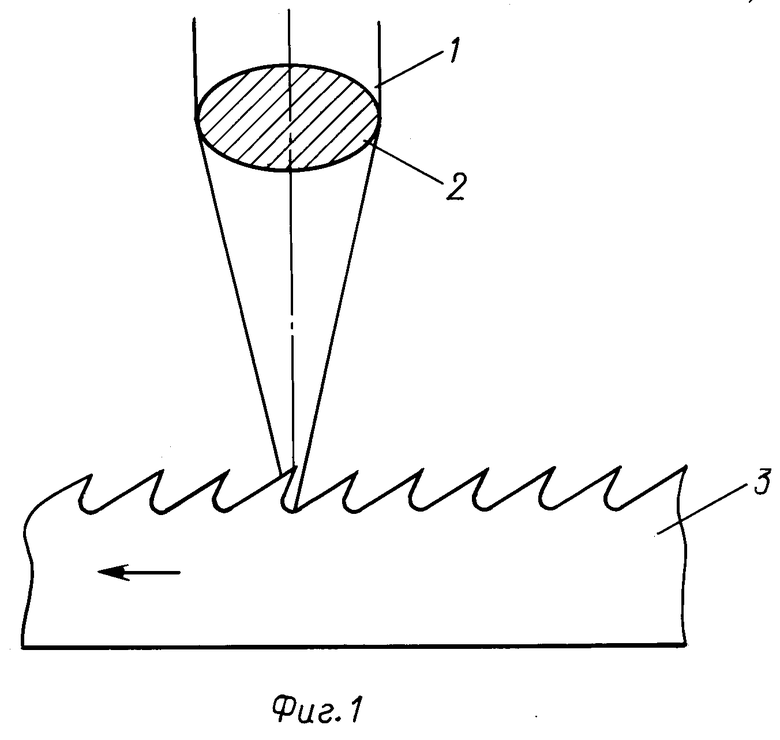

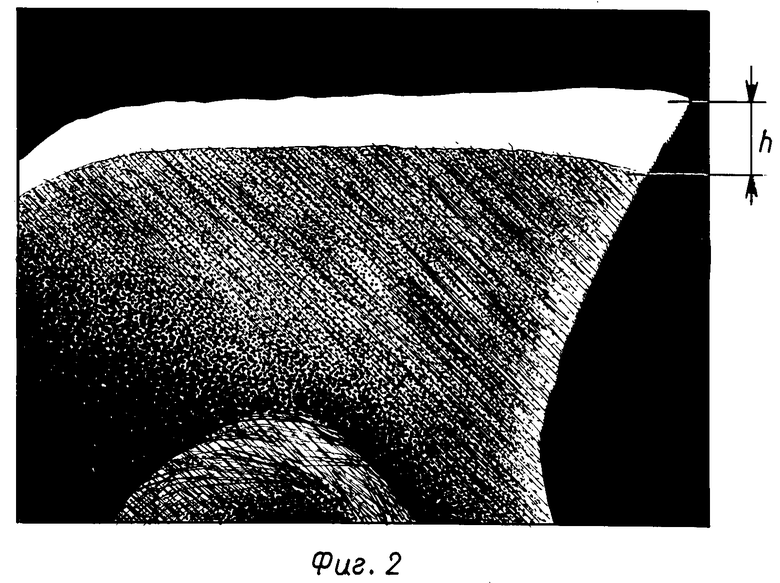

На фиг.1 изображена схема лазерного упрочнения зубьев пилы; на фиг.2 сечение зуба пилы, выполненное параллельно плоскости полотна пилы при перемещении пятна лазерного излучения по направлению от основания зуба к его вершине; на фиг. 3 сечение зуба пилы, выполненное параллельно плоскости полотна пилы при перемещении пятна лазерного излучения по направлению от вершины зуба к его основанию.

Способ осуществляют следующим образом.

Используют пилу с заточенными по передней и задней поверхности зубьями.

На заднюю поверхность зубьев пилы наносят поглощающее покрытие, после чего ее устанавливают вертикально на специальное приспособление, обеспечивающее равномерное перемещение пилы в горизонтальной плоскости. При термоупрочнении дисковых пил приспособление должно обеспечивать равномерное вращение в вертикальной плоскости.

Для термообработки используют лазерную технологическую установку непрерывного действия на основе СО2-лазера.

Луч лазера 1 (фиг.1) направляют сверху через линзу 2 на обрабатываемый участок полотна пилы 3. Проходя через линзу 2, луч лазера фокусируется в пятно заданного размера на задней поверхности зуба пилы у его основания. Причем оптическую систему настраивают так, чтобы обработка зубьев происходила в сходящемся пучке лазерного излучения, то есть фокус находился ниже основания зуба пилы.

Полотно пилы 3 перемещают так, чтобы пятно лазерного излучения перемещалось от основания зуба пилы к его вершине, причем мощность лазерного излучения и скорость обработки не изменяют. При этом происходит формирование как на задней, так и на передней поверхности зубьев пилы термоупрочненной зоны (фиг. 2). Причем глубина упрочненного слоя h повышается по направлению к вершине зуба пилы.

Глубина упрочненного слоя h, полученная при обработке зубьев пилы при тех же параметрах лазерной обработки, в случае, когда пятно лазерного излучения перемещалось по направлению от вершины зубьев пилы к их основанию, представлена на фиг.3.

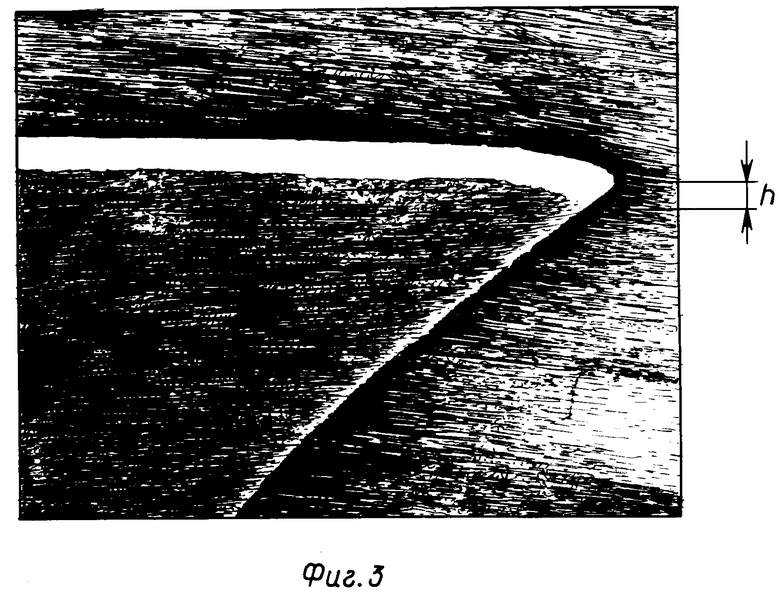

П р и м е р 1. Для выявления эффективности способа были проведены испытания сегментных дисковых пил диаметpом 800 мм, изготовленных из стали Р6М, термоупрочненных лазерным излучением, в следующем режиме: мощность излучения 750 Вт, диаметр пятна 3,5 мм, скорость вращения 0,3 об/мин, на установке ЛН-2,5 НМ-42 по двум вариантам.

Первый вариант. При упрочнении дисковой пилы луч лазера перемещался по задней поверхности зубьев в направлении от вершины зуба к его основанию.

Второй вариант. При упрочнении дисковой пилы луч лазера перемещался по задней поверхности зубьев в направлении от основания зуба к его вершине.

Испытания проводились на отрезном круглопильном автомате модели 8Г662, производилась отрезка заготовок диаметром 200 мм из стали 45. Стойкость зубьев пил с учетом переточек определялась по количеству отрезанных заготовок. Во время проведения испытаний режим резания не изменяли. Результаты стойкостных испытаний с учетом переточек приведены в табл.1.

Результаты стойкостных испытаний показали, что упрочнение зубьев дисковой пилы лазерным излучением по второму варианту (новый способ упрочнения) повышает стойкость пилы с учетом переточек в 1,6-1,7 раза.

Повышение стойкости пилы обеспечивается за счет глубины упрочненного слоя, т.к. при большем количестве переточек сохраняется упрочненный слой.

П р и м е р 2. В табл.2 приведены результаты, полученные при обработке дисковой пилы диаметром 250 мм, толщиной 2 мм, изготовленной из стали ЭХФ при использовании линз с различными фокусными расстояниями. Обработка проводилась при мощности излучения 600 Вт, диаметре пятна 2 мм и скорости вращения 1,5 об/мин.

Полученные результаты приведены в табл.2.

Из табл. 2 видно, что обработка в сходящемся пучке лазерного излучения позволяет производить обработку в оптимальном режиме без оплавления задней поверхности зуба у его вершины.

Обработка в расходящемся пучке увеличивает вероятность оплава поверхности на выходе пятна лазерного излучения с вершины зуба пилы, т.к. при заходе пятна лазерного излучения на вершину зуба увеличивается плотность мощности за счет уменьшения размера пятна.

Таким образом, использование предлагаемого способа позволяет значительно увеличить глубину упрочненного слоя h на вершинах зубьев пилы.

Сравнение полученных результатов показывает, что при обработке предложенным способом глубина упрочненного слоя на вершинах зубьев пилы выше в 1,5-1,8 раза по сравнению с прототипом.

Использование предлагаемого способа упрочнения обеспечивает по сравнению с существующими способами следующие преимущества:

повышение глубины упрочненного слоя на режущих кромках зубьев пилы в 1,5-1,8 раза без изменения мощности лазерного излучения и скорости обработки;

увеличение переточек зубьев в процессе эксплуатации с сохранением упрочненной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТЧИКА | 1992 |

|

RU2032504C1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ ФОКУСИРУЮЩЕЙ СИСТЕМЫ ЛАЗЕРНОЙ УСТАНОВКИ | 1992 |

|

RU2047447C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| Способ изготовления штампа | 1989 |

|

SU1689396A1 |

| СПОСОБ ЛАЗЕРНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2010 |

|

RU2449029C1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| ДИСКОВАЯ ПИЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086408C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

Использование: изобретение относится к термической обработке металлов и может быть использовано при изготовлении пил для резки металлов и других материалов. Сущность изобретения: обработке подвергают дисковую пилу с заточенными по передней и задней поверхности зубьями. При упрочнении пилы луч лазера перемещают по задней поверхности зубьев в направлении от основания зуба к его вершине. 2 з.п. ф-лы, 3 ил., 2 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Орешник В.И., Коваленко В.С., Головко Л.Ф | |||

| Лазерное упрочнение ножовочных полотен | |||

| Технология и организация производства | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-04-20—Публикация

1992-01-16—Подача