Изобретение относится к машиностроению и может быть применено для восстановления и упрочнения деталей машин и технологического оборудования.

Известен способ плазменного напыления, где в качестве плазмообразующего газа используют воздух (см. тезисы докладов Российской научно-технической конференции "Новые материалы и технология", М., 1994).

Однако данный способ не обеспечивает требуемые эксплуатационные свойства, так как мало сцепление покрытия с основным металлом и велика пористость напыленного слоя, что свидетельствует о том, что присадочный порошок интенсивно окисляется и покрытие недостаточное время находится в жидком или твердо-жидком состоянии с тем, чтобы закончилось газовыделение.

Наиболее близким по техническому решению к предлагаемому способу является способ воздушно-плазменного напыления металлических покрытий, включающий напыление порошка и формирование покрытия при определенных условиях, предотвращающих их окисление (авт. св. СССР N 1835865, C 23 C 4/00, 10.04.96).

Однако в данном способе не предусмотрено введение в напыляемый материал раскислителей и элементов для концентрационного переохлаждения межзеренной жидкости, что не обеспечивает условия протекания зернограничного плавления напыляемого слоя и, соответственно, влияет на метаморфизацию структуры и качество покрытия. Таким образом, задача, решаемая в изобретении, заключается в обеспечении зернограничного плавления поверхностного слоя покрытия за счет локального тепловыделения и метаморфизации структуры.

Для достижения обеспечиваемого изобретением технического результата в способе воздушно-плазменного напыления, включающем напыление порошка и формирование покрытия при определенных условиях, согласно изобретению в напыляемый порошок путем предварительной обработки дополнительно вводят раскислители и элементы для концентрационного переохлаждения межзеренной жидкости, при этом исходное содержание раскислителя должно быть меньше произведения эвтектической концентрации и коэффициента разделения компонента в твердой и жидких фазах, а значение коэффициента распределения раскислителя должно быть больше, чем у элемента, обеспечивающего концентрационное переохлаждение, и меньше, чем у компонента порошка, реагирующего с воздухом с выделением газообразных продуктов. Достижение обеспечиваемого изобретением технического результата стало возможным потому, что в процессе кристаллизации в силу различия растворимости компонентов сплава в твердой и жидкой фазах концентрация раскислителя и окисла в межзеренной жидкости к моменту окончания затвердевания многократно возрастает. Это локализует реакцию раскисления и, соответственно, тепловыделение в межзеренной жидкости, увеличивает время пребывания сплава в твердо-жидком состоянии, способствуя тем самым газовыделению и метаморфизации структуры покрытия. Метаморфизация структуры обусловлена тем, что различие в уровнях свободной энергии зерен, связанное с их размерами и кристаллографической ориентацией, вызывает рост одних зерен за счет других. Введение компонентов, вызывающих концентрационное переохлаждение межзеренной жидкости, выделение скрытой теплоты кристаллизации и реакции раскисления приводит к возникновению самоподдерживающего процесса, направленного на изменение положения границ зерен и их перекристаллизацию.

Предлагаемый способ обеспечивает зернограничное плавление поверхностного слоя покрытия при локальном выделении тепла в межзеренной жидкости и метаморфизацию структуры, что и является задачей, решаемой изобретением.

Именно предлагаемый способ в совокупности с известными техническими решениями обеспечивает повышение эксплуатационных свойств покрытия. Это позволяет сделать вывод о том, что предлагаемый способ образует единый изобретательский замысел.

Анализ патентной и научно-технической литературы показал, что из уровня техники не известны технические решения, содержащие совокупность признаков, сходных или эквивалентых заявляемому. Это позволяет сделать вывод о соответствии предлагаемого изобретения критериям "новизна" и "изобретательский уровень".

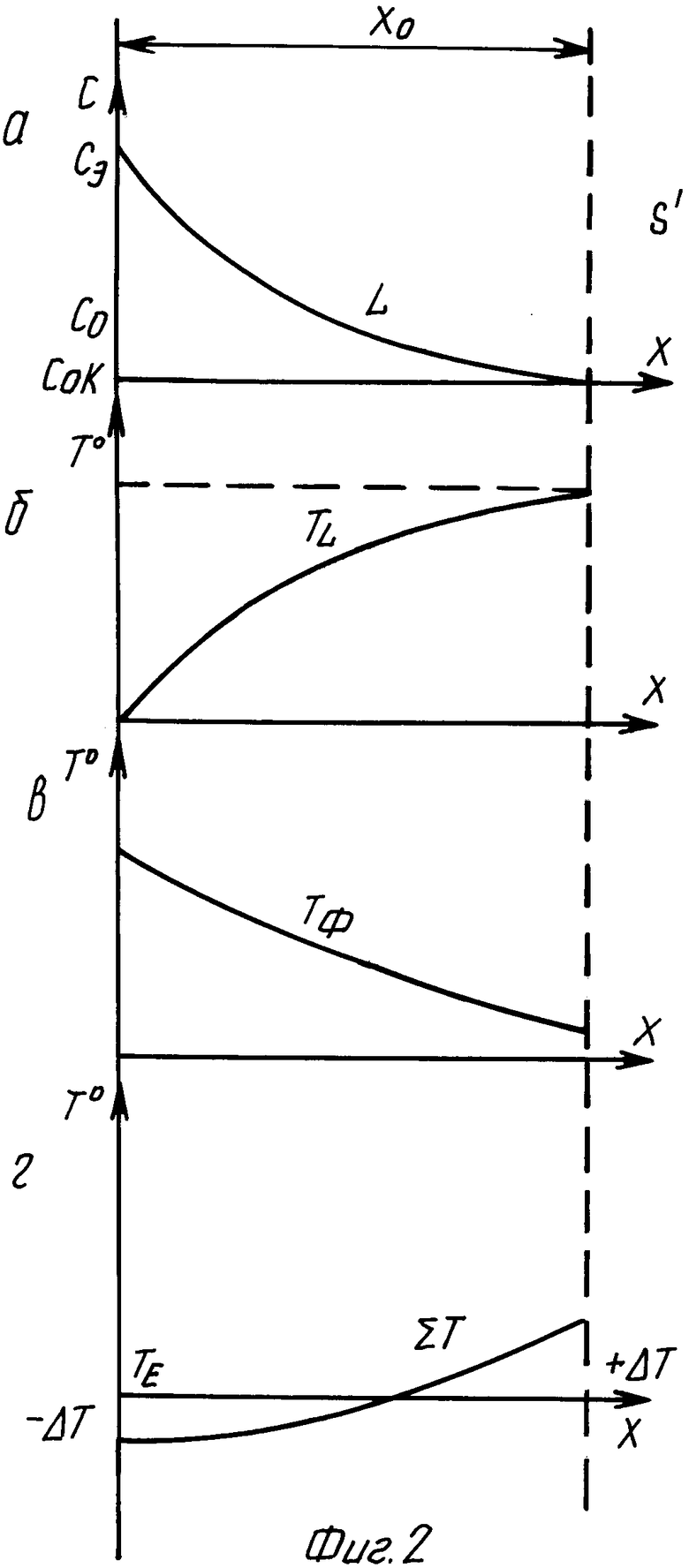

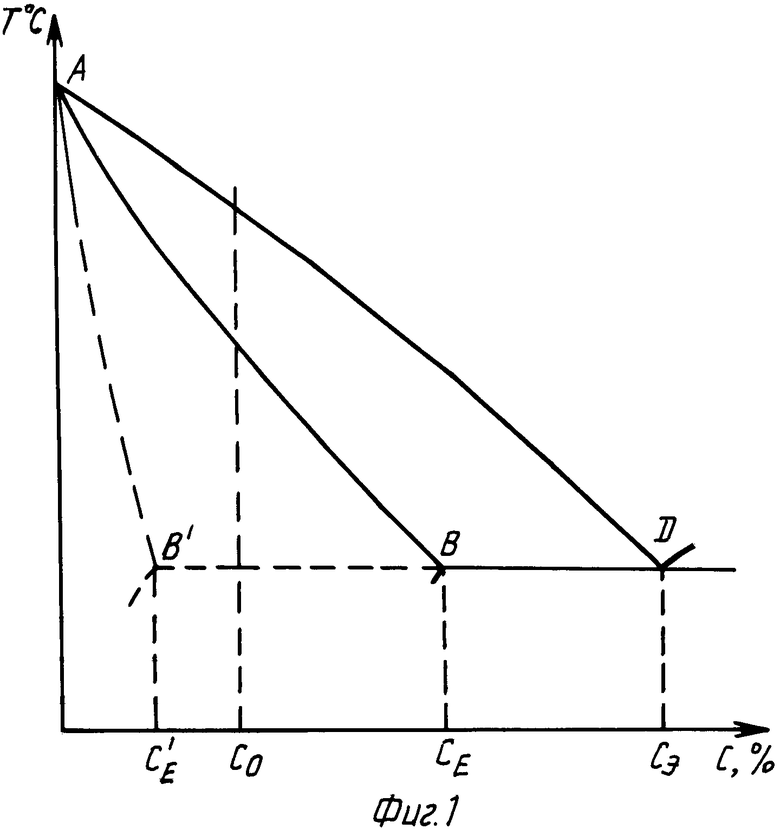

На фиг. 1 представлена диаграмма состояния и процесс кристаллизации сплава с концентрацией C0 < KCЭ; на фиг. 2 - распределение температур в жидкой фазе между двумя зернами.

На фиг. 1: AD - линия ликвидус, AB - линия равновесного солидуса, AB' - линия неравновесного солидуса, B'B - линия неравновесного эвтектического превращения, BD - линия равновесного эвтектического превращения, CE - точка предельной растворимости растворенного компонента в равновесных условиях, CE' - то же самое в неравновесных условиях, Cэ - эвтектическая концентрация растворенного компонента, C0 - исходная концентрация растворенного компонента в сплаве.

На фиг. 2: x - ось координат, перпендикулярная поверхности растущего зерна, x0 - расстояние между поверхностями растущего и исчезающего зерна, k - коэффициент распределения. СL - концентрация растворенного компонента в жидкой фазе, TL - равновесная температура ликвидус, Tф - фактическая температура жидкой фазы, Tе - температура термодинамического равновесия твердой и жидкой фаз, ΣT = Tф-TL, ΔT = TE-T, S - растущее и S' - исчезающее зерно, L - жидкая фаза.

Локализация тепловыделения в межзеренной жидкости происходит следующим образом.

При кристаллизации сплава состава (C0) концентрация растворенного компонента в жидкой фазе меняется в зависимости от температуры по линиями AD. В равновесных условиях концентрация растворенного компонента в твердой фазе меняется по линии AB, а в неравновесных условиях по линии AB', причем чем более неравновесны условия, тем больше наклон линии AB'. Так как в неравновесных условиях кристаллизации содержание растворенного компонента в твердой фазе меньше, чем в равновесных, избыток его переходит в жидкую фазу и к моменту окончания затвердевания сплава по линии B'D концентрация растворенного компонента соответствует эвтектической (Cэ). В данном случае мы рассматриваем два растворенных компонента, введенный в присадку раскислитель и растворенный при взаимодействии расплавленной присадки с атмосферой плазмы кислород. Изменение их концентраций в межзереной жидкой фазе идентично. Поэтому к моменту затвердевания поверхностного слоя концентрация и, соответственно, активность раскислителя и кислорода в жидкой фазе максимальны и это принципиально меняет кинетику реакции раскисления, смещая ее максимум к концу кристаллизации. Выделение в этот момент теплоты реакции окисления увеличивает время пребывания металла в твердо-жидком состоянии, чем достигаются ее локализация и улучшение условий дегазации и метаморфизации структуры покрытия.

Метаморфизация структуры в результате протекания самоподдерживающегося процесса происходит по следующему механизму.

При росте зерна S, в силу различия растворимости компонента в твердой и жидкой фазах, его концентрация достигает C0/k, что вызывает диффузию компонента в жидкую фазу. Распределение компонента в жидкой фазе следует экспоненциальному закону (фиг. 2а). Распределение равновесных температур ликвидуса TL в жидкой фазе будет обратным (фиг.2в) (см. Флемингс М. Процессы затвердевания. Пер. с англ. М.: Мир, 1977). Переход из жидкого состояния в твердое происходит с выделением скрытой теплоты кристаллизации на поверхности растущего зерна S, то есть в жидкой фазе возникает градиент температур, вызывающий теплоперенос от растущего зерна в жидкую фазу. Так как значения этой температуры отличаются от средней, принято обозначить ее как фактическую Tф. Распределение фактических температур в жидкой фазе также подчиняется экспоненциальному закону, но в силу неравенства коэффициентов диффузии и температуропроводности зависимости TL(x) и Tф(x) будут различаться (фиг.2в).

Суммарное распределение температур (ΣT) в межзеренной жидкости и температура термодинамического равновесия фаз показаны на фиг.2г. Различие понятий фактическая и равновесная температура ликвидуса возникает в связи с тем, что в изобарном потенциале первая связана с энтальпийным членом, а вторая с химическим потенциалом и концентрацией компонентов сплава. Поэтому характер изменения изобарного потенциала может быть описан суммарной температурой ΣT = Tф-TL . Значение ΣT сравниваем с температурой термодинамического равновесия фаз и оцениваем направление процесса. На фиг. 2,г показана зависимость T(x), откуда следует, что поверхность зерна S переохлаждена, а зерна S' перегрета. Поэтому зерно S будет расти, а зерно S' расплавляться. Повышение концентрации растворенного компонента у поверхности растущего зерна уменьшает величину изобарного потенциала жидкой фазы, вызывая концентрационное переохлаждение, а выделение энтальпийного тепла за счет высокой температуропроводности жидкой фазы расплавляет поверхность исчезающего зерна. При этом расстояние между зернами устанавливается так, чтобы значение T было максимальным. Таким образом, мы имеем самоподдерживающийся процесс, направленный на изменение положения границ и перекристаллизацию зерен, при котором совместное введение в напыляемый порошок раскислителей и элементов, обеспечивающих концентрационное переохлаждение межзеренной жидкости приводит к локальному тепловыделению и метаморфизации структуры покрытия по принципиально новому механизму.

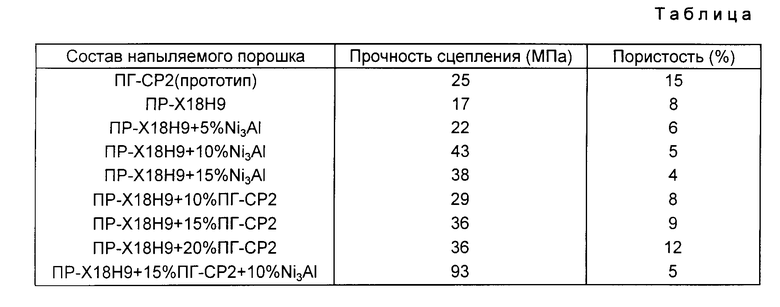

Пример. Напыления производили на модернизированной установке УПУ-3М на торцовую поверхность стальных образцов 25,4 мм, подвергнутых абразивной обработке. Прочность сцепления покрытия с основным металлом оценивали методом клеевой пробы на разрывной машинке Р-5. В качестве клея использовали эпоксидную смолу. Основой напыляемой присадки приняли порошок ПРХ18Н9, в составе которого 18% Cr, 9,5% Ni, остальное Fe. Для раскисления использовали алюминий в составе порошка Ni3Al, содержащего 12,8% Al. Концентрационное переохлаждение жидкой фазы достигалось введением порошка ПГ-СР2, в составе которого 1,8% бора. Введение бора обусловлено его малой растворимостью в твердых растворах на основе железа, что обеспечивает требуемый концентрационный профиль в межзеренной жидкости. Для приготовления напыляемой смеси отсеивали компоненты с размерами в поперечнике менее 20 мкм, смешивали в требуемой пропорции, спекали в тиглях с плавким затвором при активной безокислительной атмосфере, производили размол и просев. При напылении использовали порошок с размерами в поперечнике 60-100 мкм. Площадь пор оценивали на шлифах с помощью окуляр-микрометра металлографического микроскопа. Результаты испытаний приведены в таблице.

Анализ данных таблицы показывает, что напыление порошка ПГ-СР2 дает максимальную пористость и низкие значения прочности сцепления, вместе с тем в составе порошка имеются кремний, углерод и бор, которые обладают раскислительной способностью. Отметим, что коэффициент распределения углерода составляет 0,2, кремния 0,5, бора 0,01. Различие коэффициентов распределения приводит к тому, что активность кремния практически постоянна, а углерода и бора к концу кристаллизации возрастает. Поэтому раскисление межфазной жидкости углеродом инициирует порообразование за счет выделения углекислого газа и нейтрализует действие бора при метаморфизации структуры. Отсюда следует, что коэффициент распределения раскислителя должен быть больше, чем у элемента, обеспечивающего концентрационное переохлаждение, и меньше, чем у элементов, образующих газообразные окислы.

Напыление порошка ПР-Х18Н9 дает минимальные значения прочности сцепления. Добавление алюминия в качестве раскислителя в составе Ni3Al приводит к устойчивому снижению пористости покрытия, однако при содержании алюминия свыше 1,28% происходит снижение прочности сцепления. Повышенное содержание раскислителя выводит сплав из состояния твердого раствора, поэтому исходная концентрация его должна быть меньше произведения эвтектической концентрации и коэффициента распределения.

Добавление к ПР-Х18Н9 порошка ПГ-СР2 увеличивает пористость и незначительно прочность сцепления, то есть увеличение содержания бора без изменения характера раскисления не приводит к улучшению результатов. Осуществление напыления по предлагаемому способу позволило улучшить свойства покрытия. Таким образом, из таблицы следует, что оптимальные свойства покрытия обеспечиваются при совместном введении в напыляемый порошок раскислителя и компонента, обеспечивающего концентрационное переохлаждение межзеренной жидкости при соблюдении оговоренных условий.

Использование предлагаемого способа по сравнению с прототипом обеспечивает следующие преимущества:

увеличение номенклатуры упрочняемых и восстанавливаемых деталей,

снижение энергозатрат при получении покрытия за счет локализации выделения тепла в поверхностном слое,

повышение эксплуатационных свойств покрытия за счет направленного изменения структуры поверхностного слоя,

стабилизация геометрии и свойств покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ LiNbO И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330903C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061582C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ ЗАВТРАКОВ | 2001 |

|

RU2212820C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| КОМПЛЕКСНОЕ ИММУНОКОРРИГИРУЮЩЕЕ СРЕДСТВО | 2002 |

|

RU2208442C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ КРЕМНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207979C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА ИЗ ТВОРОЖНОЙ СЫВОРОТКИ | 1995 |

|

RU2099985C1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 2001 |

|

RU2205226C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2132755C1 |

Изобретение может быть использовано для упрочнения и восстановления деталей машин и технологического оборудования. Способ включает предварительную обработку напыляемой присадки, при которой вводятся раскислители и элементы, обеспечивающие концентрационное переохлаждение межзеренной жидкости в соотношениях, обеспечивающих протекание самоподдерживающегося процесса метаморфизации структуры напыленного слоя и дегазации жидкой фазы, что позволяет повысить сцепление напыленного слоя с основой и уменьшить пористость покрытия. 2 ил., 1 табл.

Способ воздушного-плазменного напыления, включающий напыление порошка и формирование покрытия при определенных условиях, отличающийся тем, что в напыляемый порошок путем предварительной обработки вводят раскислители и элементы для концентрационного переохлаждения межзеренной жидкости, при этом исходное содержание раскислителя должно быть меньше произведения эвтектической концентрации и коэффициента распределения компонента в твердой и жидких фазах, а значение коэффициента раскислителя должно быть больше, чем у элемента, обеспечивающего концентрационное переохлаждение и меньше, чем у компонента порошка, реагирующего с воздухом с выделением газообразных продуктов.

| SU, авторское свидетельство, 1835865, C 23 C 4/00, 1996. |

Авторы

Даты

1998-06-20—Публикация

1996-08-28—Подача