Изобретение относится к прокатному производству и может быть использовано в трансмиссии привода валков прокатных станов.

Известен узел сопряжения прокатного валка со шпинделем, включающий приводной хвостовик валка, муфтовую и шарнирную части, а также тело шпинделя. (Авт. св. СССР 1556779, кл. B 21 B 35/14, 1990). Муфтовая часть для сопряжения с хвостовиком прокатного валка расположена непосредственно под шарнирной частью шпинделя. При этом снижены радиальные колебания шпинделя, и следовательно, износ муфтовой и шарнирной частей шпинделя. Узел сопряжения имеет удовлетворительную стойкость. Однако узел сопряжения имеет применение в основном для малонагруженных приводов, когда коэффициент передачи крутящего момента K не значителен и составляет ,

,

где

Mкр.ном - номинальный крутящий момент, передаваемый шпинделем, мН•м;

Dш - наружный диаметр шпинделя, (м).

Кроме вышеизложенного расположение уплотнительного узла шарнира со стороны хвостовика прокатного валка приводит к вымыванию смазки из шарнира в результате попадания в зону шарнирной части охлаждающей воды или эмульсии.

Известен узел сопряжения прокатного валка со шпинделем, включающий приводной хвостовик валка, выполненный в виде двух цилиндрических центрирующих частей и расположенной между ними части для передачи крутящего момента, муфтовую и шарнирную части, а также тело шпинделя. (Авт. св. СССР 1748894, кл. B 21 B 35/14, 1992).

Часть приводного хвостовика прокатного валка, предназначенная для передачи крутящего момента, расположена под шарнирной частью шпинделя, а центрирующие части хвостовика валка расположены по обе стороны от центра шарнира. Как и предыдущий узел сопряжения имеет удовлетворительную стойкость. Недостатки известного узла сопряжения такие же, как у предыдущего.

Известен наиболее близкий к предложенному узел сопряжения хвостовика прокатного валка со шпинделем, включающий приводной хвостовик валка, обойму с перегородкой, разделяющей ее на муфтовую и шарнирную части, и тело шпинделя [1] . При этом муфтовая и шарнирная части шпинделя разнесены по длине обоймы. Уплотнительный узел шарнира расположен с противоположной хвостовику прокатного валка стороны. Известный узел сопряжения применяют для высоконагруженных приводов с коэффициентом передачи крутящего момента K > 2,0 мН•м-2, например, для главных приводов современных широкополосных станов горячей прокатки. Однако вследствие того, что центр шарнирной части значительно удален от муфтовой части, где происходит сопряжение с хвостовиком прокатного валка, возникает изгибающий момент от веса и неуравновешенных масс шпинделя, приводящий к интенсивному износу муфтовой части. Так, например, за один год эксплуатации износ элементов муфтовой части шпинделя главного привода клети чистовой группы непрерывного широкополосного стана 2000 достигает 8-9 мм. В муфтовой части образуется ложный шарнир, угол перекоса в котором иногда значительно превышает теоретический угол перекоса в шарнире. Шпиндельное соединение при этом не имеет статической определимости. То есть возможны варианты различной работы шарнирной и муфтовой частей: неподвижное сопряжение в муфтовой части, подвижное в шарнирной части (нормальная работа), подвижное сопряжение в муфтовой части, неподвижное в шарнирной; подвижное сопряжение в муфтовой и шарнирной частях. При этом ведомое звено сопряжения (хвостовик прокатного валка) имеет неравномерную скорость вращения, в результате чего снижается качество прокатываемого металла, а также возможна бурежка переднего конца проката из-за его подгиба. При взаимном перемещении муфтовой части и хвостовика прокатного элементы центрирования и передачи крутящего момента интенсивно изнашиваются. В результате износа муфтовой части шпинделя резко повышаются динамические моменты при захвате и выходе проката из валков, которые могут привести к поломке хвостовиков прокатных валков.

Целью изобретения является повышение надежности работы узла сопряжения хвостовика прокатного валка со шпинделем, снижение уровня динамических нагрузок при захвате металла прокатными валками и, как следствие, повышение качества проката, уменьшение расходов на ремонт и прокатные валки.

Эта цель достигается тем, что перегородка, разделяющая муфтовую и шарнирную части обоймы, выполнена в виде стакана, своим днищем направленного в сторону тела шпинделя, и внутренней полостью, в которой размещена концевая цилиндрическая центрирующая часть хвостовика прокатного валка с длиной, пересекающей центральную плоскость шарнирной части, причем разделительная перегородка в виде стакана расположена в соответствующей полости тела шпинделя с зазором, обеспечивающим взаимный перекос тела и обоймы шпинделя.

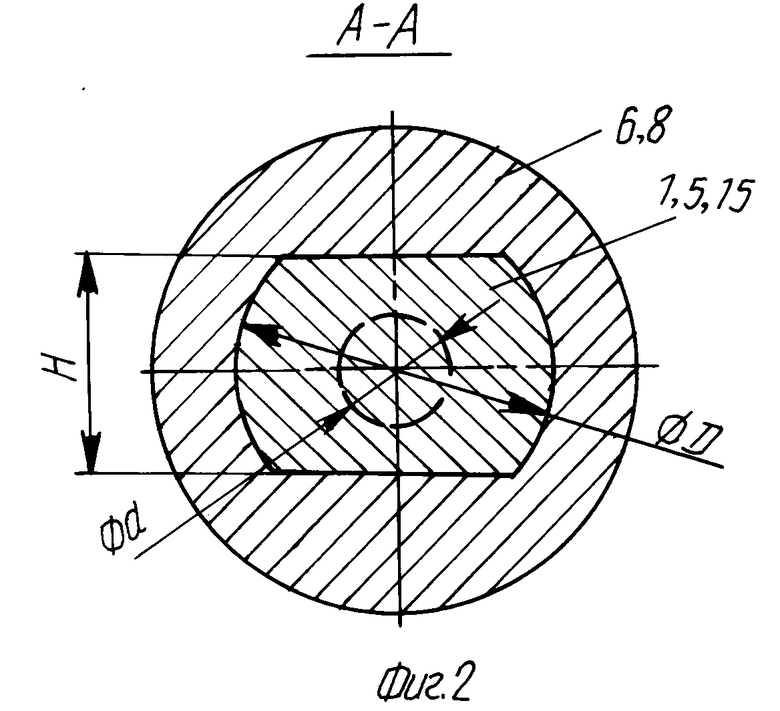

На фиг. 1 изображен общий вид узла сопряжения прокатного валка со шпинделем; на фиг.2 - разрез А-А по муфтовой части обоймы.

Узел сопряжения хвостовика прокатного валка со шпинделем включает приводной хвостовик 1 прокатного валка 2 в виде двух цилиндрических центрирующих частей 3, 4 и расположенные между ними части 5 для передачи крутящего момента, обойму 6 с перегородкой 7, разделяющей ее на муфтовую 8 и шарнирную 9 части, а также тело шпинделя 10. Перегородка 7 выполнена в виде стакана 11, своим днищем 12 направленного в сторону тела шпинделя 10, и с внутренней полостью 13, в которой размещена концевая цилиндрическая центрирующая часть 4 хвостовика 1 прокатного валка 2 с длиной L, пересекающей центральную плоскость O-O шарнирной части 9, причем разделительная перегородка 7 в виде стакана 11 расположена в соответствующей полости 14 тела шпинделя 10 с зазором δ , обеспечивающим взаимный перекос тела 10 и обоймы 6 шпинделя. Концевая цилиндрическая центрирующая часть 4 хвостовика 1 прокатного валка 2 выполнена с диаметром d, достаточным, чтобы выдержать нагрузки от веса тела 10 шпинделя и от неуравновешенных масс шпинделя и значительно меньше размеров D и H части 5 для передачи крутящего момента, выполненной, например, в виде лопасти 15.

Уплотнительный узел 16 выполнен на обойме 6 со стороны шарнирной части 9, противоположной расположению муфтовой части 8 и хвостовика прокатного валка 2.

Узел сопряжения хвостовика прокатного валка со шпинделем работает следующим образом.

Прокатный валок 2 при перевалке сопрягается с обоймой 6. При этом хвостовик 1 входит в муфтовую часть 8 обоймы 6, части 3, 4 и 5 хвостовика 1 для центрирования шпинделя и передачи крутящего момента сочленяются при этом с соответствующими частями муфтовой части 8 обоймы 6 и перегородки 7. Обойма 8 висит на горизонтально расположенном хвостовике 1 прокатного валка 2. Крайние точки сопряжения B и C обоймы 8 и хвостовика 1 расположены на соответствующих центрирующих поверхностях хвостовика 1, обоймы 8 и перегородки 7. Центр тяжести обоймы 8 при этом находится между крайними точками сопряжения, а составляющая от веса тела шпинделя 10 проходит через центральную плоскость O-O шарнирной части 9. Так как суммарное усилие от веса обоймы 8 и тела шпинделя 10 находится между крайними точками сопряжения валка 1 и обоймы 8, то реакции от сопряжения в точках B и C направлены в одну сторону и не возникает момента, перекашивающего обойму 8 на хвостовике 1 прокатного валка 2, т.е. вне зависимости от износа муфтовой части 8 обоймы 6 и хвостовика прокатного валка 2 ось X8-X8 обоймы 8 и ось X1-X1 хвостовика всегда остаются параллельными между собой.

Возможно смещение обоймы 8 относительно хвостовика 1 на величину монтажного или износового зазора под действием веса и неуравновешенных масс, но при этом оси X1-X1 и X8-X8 всегда остаются параллельными. Значит в муфтовой части 8 обоймы 6 не образуется ложного шарнира и шпиндель работает в соответствии со своими паспортными характеристиками по углу перекоса. При этом перекос тела шпинделя 10 относительно обоймы 6 происходит в шарнирной части 9 в пределах зазора δ между перегородкой 7, выполненной в виде стакана 11, и внутренней полостью 14 тела шпинделя 10. При этом перекос шарнира шпинделя со стороны хвостовика прокатного валка 2 равен перекосу шарнира шпинделя со стороны привода. Обойма 6 и соответственно прокатный валок 2 вращаются равномерно со скоростью вращения привода. Уплотнительный узел 16 расположен со стороны, противоположной хвостовику 1 прокатного валка 2, и поэтому эффективно защищает шарнирную часть 9 от вымывания смазки и попадания грязи.

Узел сопряжения хвостовика прокатного валка со шпинделем может быть применен для высоконагруженных шпинделей с коэффициентом передачи крутящего момента K > 2,0 мН•м-2, например, в главных приводах современных широкополосных станов горячей прокатки. Так как концевая цилиндрическая центрирующая часть хвостовика прокатного валка выполняет только функцию центрирования и воспринимает нагрузки только от веса тела шпинделя и от неуравновешенных масс и силы реакции центрирующих частей хвостовика прокатного валка одного направления, то муфтовая часть обоймы шпинделя прижимается к хвостовику всегда одной стороной. Возможно смещение обоймы относительно хвостовика на величину монтажного или износового зазора под действием неуравновешенных масс, но при этом оси хвостовика прокатного валка и обоймы всегда остаются параллельными. Значит в муфтовой части не образуется ложного шарнира и шпиндель работает в соответствии со своими паспортными характеристиками по углу перекоса. При этом перекос шарнира шпинделя со стороны привода равен перекосу шарнира шпинделя со стороны прокатного валка. Прокатный валок вращается равномерно с угловой скоростью, равной угловой скорости привода.

Это в свою очередь позволяет повысить надежность работы главного привода клети, повысить стойкость прокатных валков по причине поломки приводного хвостовика, а также повысить характеристику шпинделя по крутящему моменту и углу перекоса и, следовательно, увеличить обжатие в прокатной клети. Более равномерное вращение шпинделей позволит повысить качество прокатываемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2113298C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2134169C1 |

| МУФТА | 1996 |

|

RU2096105C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА С ВАЛОМ ШЕСТЕРЕННОЙ КЛЕТИ | 2000 |

|

RU2188088C2 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2003 |

|

RU2241559C1 |

Изобретение относится к прокатному производству и может быть использовано в трансмиссии привода валков прокатных станов. Сущность изобретения: узел сопряжения прокатного валка со шпинделем включает приводной хвостовик прокатного валка в виде двух цилиндрических центрирующих частей и расположенной между ними части для передачи крутящего момента, обойму с перегородкой, разделяющей ее на муфтовую и шарнирную части, и тело шпинделя. Перегородка, разделяющая муфтовую и шарнирную части обоймы выполнена в виде стакана, своим днищем направленного в сторону тела шпинделя, и с внутренней полостью, в которой размещена концевая цилиндрическая центрирующая часть хвостовика прокатного валка с длиной, пересекающей центральную плоскость шарнирной части. Разделительная перегородка в виде стакана расположена в соответствующей полости тела шпинделя с зазором, обеспечивающим взаимный перекос тела и обоймы шпинделя. Изобретение позволяет повысить надежность работы главного привода клети, стойкость прокатных валков, качество прокатываемого металла. 2 ил.

Узел сопряжения прокатного валка со шпинделем, включающий приводной хвостовик валка, выполненный в виде двух цилиндрических центрирующих частей, из которых одна концевая, и расположенной между ними части для передачи крутящего момента, обойму с перегородкой, разделяющей ее на муфтовую и шарнирную части, и тело шпинделя, отличающийся тем, что в теле шпинделя выполнена полость, перегородка, разделяющая муфтовую и шарнирную части обоймы, выполнена в виде стакана, своим днищем обращенного к телу шпинделя и размещенного в указанной полости тела шпинделя с зазором, обеспечивающим возможность взаимного перекоса тела шпинделя и обоймы, а концевая цилиндрическая центрирующая часть хвостовика прокатного валка размещена в полости стакана и при этом пересекает центральную плоскость шарнирной части обоймы.

| SU, авторское свидетельство, 1103915, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-27—Публикация

1997-02-04—Подача