Изобретение относится к области прокатного производства и касается привода прокатных станов, преимущественно сортовых.

Известно устройство для соединения шпинделя прокатного стана с валом шестеренной клети, содержащее две концевые полумуфты, две шарнирные муфты, промежуточный вал, фланцевую полумуфту с полым хвостовиком, в который встроен гидроцилиндр, обеспечивающий изменение расстояния между шарнирными муфтами, расположенными у рабочей клети и у шестеренной клети (авт. свид. СССР 1755985, кл. В 21 В 35/14, заявл. 14.08.90 г., опубл. 23.08.92 г.).

Недостатком этого устройства является то, что конструкция шарнирного соединения не обеспечивает необходимую плавность вращения, а это приводит к ухудшению качества проката. Кроме этого, из-за выработки внутренней цилиндрической поверхности промежуточного вала образуется ложный шарнир, вызывающий появление радиальных и осевых биений шпинделей, шестеренных и прокатных валков, снижающих срок службы и надежность их.

Известно также устройство для соединения шпинделя прокатного стана с валом шестеренной клети, содержащее универсальный шарнир, включающий надеваемую на конец шлицевого вала, заходящего в отверстие вала шестеренной клети, шлицевую наружную обойму (муфту) с внутренней головкой, связанной со шпинделем. Шлицевой вал смонтирован на подшипниках качения в корпусе подвижной опоры универсальных шарниров (А. Т. Демченко, А. И. Евсеев и П.Ф.Даценко "Механическое оборудование непрерывных мелкосортных и проволочных станов", М, Металлургия, 1965, с. 98-104, рис. 57).

Недостатком этого устройства является то, что в нем имеет место трехопорная статически неопределимая конструкция с избыточными связями, так как в соединении шпинделя с валом шестеренной клети используется шлицевой вал, выполненный воедино с втулкой шарнира и установленный в шлицевом отверстии вала шестеренной клети и дополнительной подшипниковой опоре. Это приводит к быстрому износу шлицевого соединения. При износе в шлицевом соединении образуется ложный шарнир, вызывающий появление радиальных и осевых биений шпинделя, шестеренного и прокатного валков, что существенно снижает срок службы и надежность шпинделя и валков.

Из известных устройств для соединения шпинделя прокатного стана с валом шестеренной клети наиболее близким по технической сущности является устройство, содержащее универсальный шарнир, наружная обойма которого связана с валом шестеренной клети, внутренняя головка связана со шпинделем, а обойма и головка соединены между собой промежуточными элементами (см. А.Т.Демченко, П. Ф. Даценко "Ремонт механического оборудования мелкосортных и проволочных станов", М, Металлургия, 1978, рис. 15, 24, с. 40, 42, 53-54, 59-60).

Наружная обойма универсального шарнира, выполненная в виде цилиндра, закреплена внутри полого вала шестеренной клети.

Шаровая головка закреплена на шпинделе, выполненном в виде толстостенной трубы, и установлена внутри наружной обоймы с возможностью перемещения вдоль оси обоймы.

Недостаток известной конструкции устройства для соединения шпинделя прокатного стана с валом шестеренной клети заключается в том, что шарнирная головка, установленная внутри полого шестеренного валка, имеет низкую долговечность из-за своего малого размера. Данное конструктивное решение не позволяет увеличить диаметр головки, а следовательно, ее долговечность и надежность.

Низкая надежность шарнирной головки требует частой замены головки и обоймы, что приводит к сокращению времени межремонтного периода и, следовательно, к снижению производительности стана, отрицательно влияет на точность прокатки и качество прокатываемого металла, а также на долговечность прокатных валков и шестеренных клетей.

Задача настоящего изобретения состоит в создании устройства, позволяющего повысить долговечность соединения шпинделя прокатного стана с валом шестеренной клети, увеличить межремонтный период этого соединения и, как следствие, повысить производительность стана, точность и качество проката.

Поставленная задача достигается тем, что в устройстве для соединения шпинделя прокатного стана с валом шестеренкой клети, содержащем универсальный шарнир, наружная оболочка которого связана с валом шестеренной клети, внутренняя головка связана со шпинделем, а головка и обойма соединены между собой промежуточными элементами, согласно изобретению внутри шейки вала шестеренной клети жестко закреплена муфтовая часть наружной обоймы шарнира, а внутренняя головка связана с валок шпинделя шлицевым соединением, причем внутреннее отверстие в муфтовой части наружной обоймы выполнено коническим для обеспечения возможности перемещения и изменения угла наклона шпинделя.

Такое конструктивное выполнение устройства для соединения шпинделя прокатного стана с валом шестеренной клети позволяет повысить надежность и долговечность соединения, увеличить продолжительность межремонтного периода благодаря тому, что прочность шарнира будет выше, так как диаметр наружной части обоймы можно выполнить большего размера, а следовательно, и внутреннюю головку выполнить большего диаметра.

Шлицевое соединение шпинделя с головкой обеспечивает его свободное перемещение при перекосе относительно оси вала шестеренной клети, исключает образование ложного шарнира и соответственно радиальные и осевые биения шпинделя, вала шестеренной клети и прокатного валка, а это, в свою очередь, способствует повышению долговечности шлицевого соединения, срока службы и надежности шарнира, валков прокатной и шестеренной клети.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

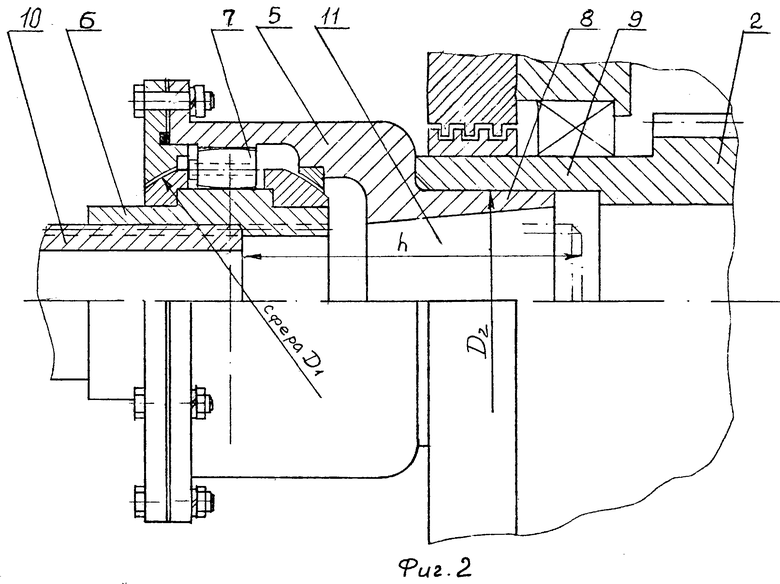

на фиг.1 изображен прокатный стан, общий вид;

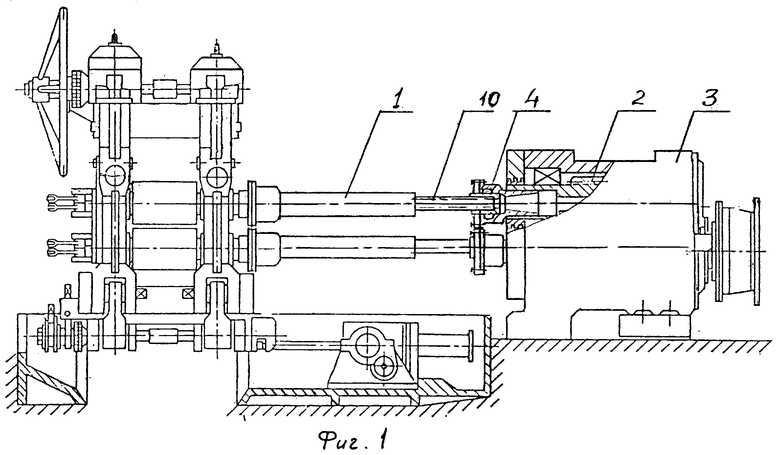

на фиг. 2 - устройство для соединения шпинделя прокатного стана с валом шестеренной клети, поперечный разрез.

Устройство для соединения шпинделя 1 прокатного стана с валом 2 шестеренной клети 3 содержит универсальный шарнир 4, включающий наружную обойму 5 и внутреннюю головку 6, соединенные между собой промежуточными элементами - бочкообразными роликами 7, предназначенными для передачи крутящего момента от обоймы 5 к внутренней головке 6 с возможностью их относительного перекоса по сфере D1.

Обойма 5 универсального шарнира своей муфтовой частью 8 по диаметру D2 жестко закреплена, например, по посадке с натягом внутри опорной шейки 9 вала 2 шестеренной клети 3.

Внутренняя головка 6 универсального шарнира выполнена пустотелой и ее внутренняя поверхность связана с валом 10 шпинделя 1 шлицевым соединением.

Отверстие 11 в муфтовой части обоймы выполнено коническим с увеличением диаметра в сторону шестеренной клети 3 для обеспечения свободного размещения в отверстии 11 вала 10 шпинделя 1 при его перекосе относительно оси вала 2 шестеренной клети и максимальном приближении хвостовика вала 10 шпинделя 1 при его перемещении на величину хода h и прокатке металла в крайних калибрах рабочих валков, расположенных с неприводной стороны.

Устройство работает следующим образом.

Передача крутящего момента от шестеренной клети на рабочие валки прокатного стана осуществляется через универсальный шарнир 4. Наружная обойма 5, жестко связанная своей муфтовой частью 8 с опорной шейкой 9 вала 2 шестеренной клети 3 через промежуточное элементы 7 (бочкообразные ролики), передает крутящий момент внутренней головке 6, а затем посредством шлицевого соединения валу 10 шпинделя 1 прокатного стана.

При необходимости изменения расстояния между шарнирами, например при перемещении клети прокатного стана, вал 10 шпинделя 1 со шлицевой нарезкой на конце имеет возможность перемещения внутри обоймы 5 и шейки 9 вала 2 шестеренной клети 3 на величину хода h.

Коническое внутреннее отверстие 11 в муфтовой части 8 обоймы 5 обеспечивает возможность изменения угла наклона шпинделя 1 при повороте внутренней головки 6 по сфере D1.

Предложенное устройство для соединения шпинделя прокатного стана с валом шестеренной клети во сравнению с известными позволяет повысить срок службы и надежность универсального шарнира, вала шестеренной клети, а также повысить точность прокатки и качество прокатываемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАВНАЯ ЛИНИЯ СТАНА ДЛЯ ПРОКАТКИ ШАРОВ | 1998 |

|

RU2162025C2 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2308329C2 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2123399C1 |

| ЗУБЧАТЫЙ ШПИНДЕЛЬ ДЛЯ ПРИВОДА РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 1993 |

|

RU2063278C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 2005 |

|

RU2309017C2 |

| ШАРИКОВЫЙ ШАРНИР | 2013 |

|

RU2504446C1 |

| ШПИНДЕЛЬ ПРИВОДА ПРОКАТНОГО СТАНА | 1991 |

|

RU2006305C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2113298C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ УСТАНОВКИ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2203153C2 |

Изобретение относится к прокатному производству и касается привода прокатных станов, преимущественно сортовых. Устройство для соединения шпинделя прокатного стана с валом шестеренной клети содержит универсальный шарнир, наружная обойма которого связана с валом шестеренной клети, внутренняя головка связана со шпинделем, а головка и обойма связаны между собой промежуточными элементами. Муфтовая часть наружной обоймы жестко закреплена внутри шейки вала шестеренной клети, а внутренняя головка связана с валом шпинделя шлицевым соединением, причем внутреннее отверстие в муфтовой части наружной обоймы выполнено коническим для обеспечения возможности перемещения и изменения угла наклона шпинделя. Изобретение обеспечивает повышение долговечности соединения шпинделя прокатного стана с валом шестеренной клети, позволяет увеличить межремонтный период этого соединения и повысить производительность стана, точность и качество проката. 2 ил.

Устройство для соединения шпинделя прокатного стана с валом шестеренной клети, содержащее универсальный шарнир, наружная обойма которого связана с валом шестеренной клети, внутренняя головка связана со шпинделем, а головка и обойма соединены между собой промежуточными элементами, отличающееся тем, что внутри шейки вала шестеренной клети жестко закреплена муфтовая часть наружной обоймы шарнира, а внутренняя головка связана с валом шпинделя шлицевым соединением, причем внутреннее отверстие в муфтовой части наружной обоймы выполнено коническим для обеспечения возможности перемещения и изменения угла наклона шпинделя.

| ДЕМЧЕНКО А.Т., ДАЦЕНКО П.Ф | |||

| Ремонт механического оборудования мелкосортных и проволочных станов | |||

| - М.: Металлургия, 1978 с.40, 42, 53-54, 59-60, рис.15, 24 | |||

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| ШПИНДЕЛЬНОЕ СОЕДИНЕНИЕ ПРИВОДА ПРОКАТНОЙ КЛЕТИ | 1990 |

|

RU2033287C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1998 |

|

RU2136417C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

Авторы

Даты

2002-08-27—Публикация

2000-10-31—Подача