Изобретение относится к прокатному производству и может быть использовано при изготовлении сортовых гнутых профилей относительно малых размеров.

Для изготовления гнутых профилей используются специальные станы, содержащие обычно 8 - 14 двухвалковых клетей. В зависимости от размеров используемой полосовой заготовки профилегибочные станы делятся на несколько типов (например, легкие стены, использующие заготовку сечением не более 300-350 мм). Как правило, станы легкого типа имеют групповой привод и составные рабочие валки (формующие элементы устанавливаются на осях). Конструкции профилегибочных станов описаны, например, в книге Тришевского И.С. и др. Производство гнутых профилей (оборудование и технология) -М.: Металлургия, 1982, с.75-76, 88-89 и 94-95.

Известен непрерывный профилегибочный стан, содержащий неприводные и две приводные клети, у которого одна из приводных клетей с гладкими валками, а другая содержит валки с углом наклона боковых формующих элементов в пределах 65-78o [1].

Недостаток стана - ограниченность сортамента производимых гнутых профилей. ^

Известен также профилегибочный стан, основные диаметры валков которого уменьшены в каждой последующей клети на половину высоты калибра этой клети [2]. Такой стан эффективен только при изготовлении гнутых гофрированных профилей с защитными покрытиями.

Наиболее близким аналогом к заявляемому объекту является профилегибочный стан [3].

Этот стан легкого типа с групповым приводом содержит рабочие валки, установленные на осях, однонаправленные концы которых соединены с приводом и установлены в подшипниках качения, размещенных в подушках-опорах, и характеризуется тем, что нижние валки всех клетей и верхние первой и последней клетей выполнены приводными, а привод выполнен цепным с дополнительными зубчатыми колесами, одно из которых связано с двигателем.

Недостатком стана является ограниченность сортамента производимых гнутых профилей и возможность пробуксовки валков в отдельных клетях, что ухудшает качество готового проката.

Технической задачей изобретения является расширение технологических возможностей профилегибочного стана, повышение качества производимых профилей относительно малых размеров поперечного сечения и снижение трудозатрат.

Для решения этой задачи профилегибочный стан с групповым приводом, содержащий рабочие валки, установленные на осях, однонаправленные концы которых соединены с приводом и установлены в подшипниках качения, размещенных в опорах-подушках, снабжен дополнительными подушками-опорами для размещения в них свободных концевых участков осей, дополнительными подшипниками качения, размещенными по одному в основных и дополнительных подушках-опорах, а также промежуточными кольцами, размещенными между основными и дополнительными подшипниками качения, расположенными в основных подушках-опорах, при этом оси валков выполнены разборными, состоящими из двух полуосей, связанных резьбовым соединением с возможностью самозатягивания, а концевые участки осей, размещенные в дополнительных подушках-опорах, выполнены в виде многогранника с плоскими гранями.

Отличительная особенность найденного технического решения состоит в том, что стан легкого типа может работать в двух вариантах: при консольном креплении валков (с удалением части осей и подушек-опор со стороны управления станом) на заготовке минимальной ширины, и при двухопорном креплении валков (с осями полной длины) на заготовке максимальной для стана ширины, причем в последнем случае при перевалке рабочих валков нет необходимости в съеме подушек (и подшипников) с конца оси, расположенной со стороны управления станом.

Основным преимуществом профилегибочных станов о консольным (одноопорным) креплением валков является простота их обслуживания и, в частности, несложность перевалки валков, при которой профилактические шайбы (формующие элементы) снимаются с осей непосредственно на стане.

При "традиционном" (с цельными осями) исполнении валков двухопорных станов перевалка осуществляется с удалением с оси подушек с подшипниками (независимо от того, где производится снятие элементов валка, на стане или вне его), что приводит к быстрому износу концов осей, устанавливаемых в подушках, и нередко - к поломке самих подшипников качения. Для устранения этого недостатка следует применять составные оси валков.

Недостаток профилегибочных станов с консольным креплением валков - относительно узкий сортамент производимых гнутых профилей, обусловленный ограничением ширины используемой заготовки, которая определяется величиной "распирающего" валки усилия, возникающего при профилировании, и приложенного к оси на некотором расстоянии от опоры (чем больше это расстояние, тем больше действующий на валки изгибающий момент). Для усиления опоры оси валка при работе стана в консольном варианте у предлагаемого стана в подушке установлены два подшипника качения, которые с целью компенсации "распирающего" усилия и улучшения и тем самым геометрии гнутых профилей, разделены промежуточным кольцом, ширина которого зависит от максимальной величины давления при профилировании.

При работе предлагаемого стана в двухопорном варианте крепления валков ширина исходной заготовки может быть увеличена примерно вдвое с некоторым увеличением (на 20-30%) ее толщины. В этом случае отпадает необходимость установки конца оси со стороны управления станом в двух подшипниках качения.

Профилирование узкой заготовки со снятием части оси валков и подушек-опор (со стороны управления) дает уменьшение энергозатрат на производство профилей и снижает износ удаляемых деталей стана.

Предлагаемый стан может быть и средним (типа 1-4•50-300), но в этом случае его конструкция усложняется и используется менее эффективно.

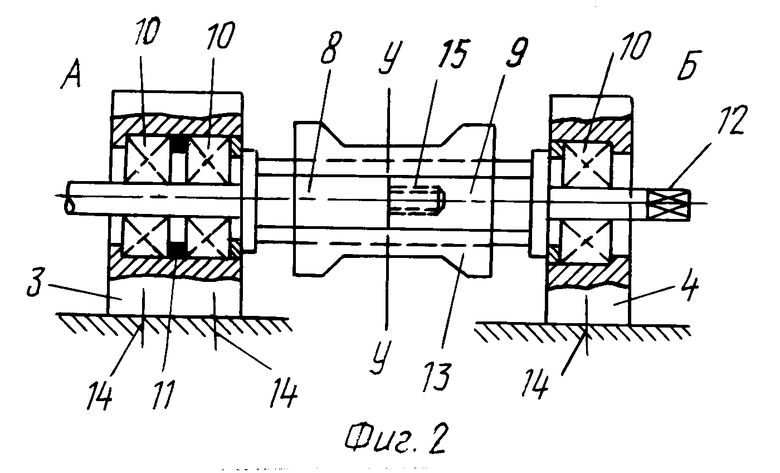

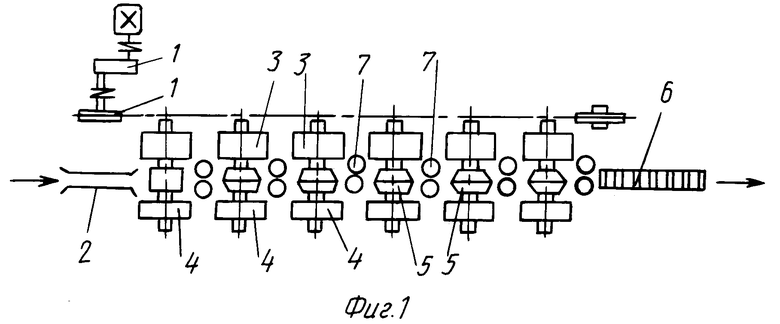

На фиг. 1 дана схема расположения основного оборудования предлагаемого профилегибочного стана; на фиг. 2 - схематично показана установка нижнего валка в подушках-опорах.

Стан содержит привод 1, вводное устройство 2, подушки-опоры 3 со стороны привода и 4 со стороны управления станом. В подушках установлены рабочие валки 5. Позицией 6 обозначен отводящий рольганг. За каждой клетью стана расположены вертикальные ролики 7. Каждый из валков стана (фиг. 2) содержит две полуоси: приводную 8 и противоположную 9. Полуось 8 со стороны А привода установлена в двух подшипниках качения 10, размещенных в подушке-опоре 3 и разделенных промежуточным кольцом 11. Ширина кольца является величиной заданной и зависит от параметров стана. Полуось 9 со стороны управления Б установлена в одном подшипнике 10 опоры 4. Конечный участок полуоси выполнен с плоскими гранями 12 для гаечного ключа, с помощью которого разбирается ось. Разъем оси валка - в плоскости yy, на оси установлены формующие элементы 13.

Для работы стана в консольном варианте достаточно отвинтить фундаментные болты 14, крепящие правую подушку-опору, и вращая полуось 9, в необходимом направлении (с одновременным перемещением подушки 4 "на себя" ) снять узел "подушка-полуось" с фундаментной плиты. После установки новых формующих элементов на полуось 8 они фиксируются со стороны управления с помощью гаек, размещаемых на резьбовом выступе 15 этой полуоси. Направление резьбы на выступе совпадает с направлением вращения валка, что обеспечивает самозатяжку резьбового соединения.

Предлагаемый стан работает по аналогам с известными профилегибочными станами легкого типа, содержащими двухвалковые формующие клети.

Опытную проверку технического решения производили на профилегибочном стане легкого типа 0,4oC1,8•40oC180 (0,3oC1,5•20-90) АО "Магнитогорский металлургический комбинат". Этот стан с групповым цепным приводом содержит 10 безстенных клетей (верхние и нижние подушки-опоры стягиваются винтами), вводное устройство, отводящий рольганг и может профилировать полосовую заготовку толщиной 0,4-1,8 мм, шириной 40 -180 мм (при двухопорном креплении валков) или же толщиной 0,2-1,5 мм, шириной 20-90 мм (при одноопорном консольном креплении валков) из сталей с пределом прочности σ ≤ 47 кгс/мм.

Полученные результаты сравнивались с профилированием на стане с консольным креплением валков 0,2oC1,5•20oC90 АО "ММК" (прототип).

Опыты показали, что в одноопорном варианте профилирование на заявляемом стане значительно (в 2-3 раза) расширился сортамент производимых профилей, а некоторые из них, те, что по параметрам заготовки могут производиться при любом исполнении стана (C-образные, замкнутые и др.) на стане 0,4-1,8•40-180 изготавливались с более высокой точностью размеров и улучшенной геометрией (выход таких гнутых профилей повышенной точности был в 2oC2,5 раза выше). Было также отмечено, что профилирование сортамента с одинаковым поперечным сечением требует на стане 0,2 -1,5•0-90 энергетических затрат на 12-20% меньше, чем на стане 0,4-1,8•40-180.

Технико-экономический анализ показал, что стоимость изготовления одного предлагаемого стана примерно в 1,5 раза меньше стоимости двух станов (для узкой и широкой заготовок - см. выше), а затраты на его эксплуатацию меньше на 20-25%.

Пример. Профилегибочный стан легкого типа 0,4-1,8•40-180 (0,2-1,5•20-90) с групповым цепным приводом содержит 10 клетей, состоящих из подушек-опор, стянутых винтами, за каждой из которых установлена пара вертикальных роликов с максимальным диаметром 70 т.

Валки состоят из формующих элементов и разборных осей диаметром 50 мм, каждая полуось которых (с резьбовым выступом) установлена со стороны привода в подушках-опорах на двух подшипниках качения, а другая, со стороны управления станом, на одном и имеет на конечном участке плоские грани "под ключ", катающий диаметр верхнего валка 150 мм, нижнего 100 мм, максимальная высота формовки (в любом варианте) - 40 мм. Ширина промежуточного кольца между подшипниками (NN 307 и 2307 по ГОСТ 8328) - 20 мм.

Предел прочности заготовки 47 кгс/мм2, мощность привода стана 16 кВт, максимальная скорость профилирования - 0,5 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2104813C1 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2002 |

|

RU2220017C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2004 |

|

RU2264877C2 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1995 |

|

RU2085314C1 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2001 |

|

RU2201825C2 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2317166C1 |

Изобретение предназначено для использования в прокатном производстве, в частности при изготовлении сортовых гнутых профилей относительно малых размеров. Техническим результатом изобретения являются расширение технологических возможностей стана, повышение качества производимых профилей, а также снижение трудозатрат. Стан содержит рабочие валки, оси которых установлены в подшипниках качения, размещенных в подушках - опорах. При этом оси валков выполнены разборными, состоящими из двух полуосей, соединенных посредством резьбы с возможностью самозатягивания. Причем приводные полуоси установлены в двух подшипниках, разделенных промежуточным кольцом, а противоположные - в одном, размещенном в подушке -опоре, и конечные участки этих полуосей выполнены в виде многогранника с плоскими гранями. 2 ил.

Профилегибочный стан, преимущественно легкого типа с групповым приводом, содержащий рабочие валки, установленные на осях, однонаправленные концы которых соединены с приводом и установлены в подшипниках качения, размещенных в подушках-опорах, отличающийся тем, что он снабжен дополнительными подушками-опорами для размещения в них свободных концевых участков осей, дополнительными подшипниками качения, размещенными по одному в основных и дополнительных подушках-опорах, а также промежуточными кольцами, размещенными между основными и дополнительными подшипниками качения, расположенными в основных подушках-опорах, при этом оси валков выполнены разборными, состоящими из двух полуосей, связанных резьбовым соединением с возможностью самозатягивания, а концевые участки осей, размещенные в дополнительных подушках-опорах, выполнены в виде многогранника с плоскими гранями.

| SU, авторское свидетельство, 1362538, B 21 D 5/06, 1986 | |||

| SU, авторское св идетельство, 1294417, B 21 D 45/06, 1985 | |||

| RU, патент, 1819171, B 21 D 5/14 , 1992. |

Авторы

Даты

1998-06-27—Публикация

1996-10-22—Подача