Изобретение относится к области ремонта сваркой и может быть использовано при ремонте бандажированных роликов зоны вторичного охлаждения машин непрерывного литья заготовки, а также других бандажированных деталей металлургического и прокатного оборудования.

Ролики зоны вторичного охлаждения эксплуатируются в сложных условиях - в условиях циклического термомеханического воздействия со стороны слитка, окислительного воздействия охлаждающей жидкости, абразивного действия окалины слитка и т.д. В результате ролики быстро выходят из строя вследствие износа и образования трещин термической усталости. С целью повышения стойкости роликов МНЛЗ применяют их бандажирование.

Известен способ ремонта роликов МНЛЗ, включающий наплавку роликов износостойкими сплавами [1].

Недостатком известного способа является низкая стойкость наплавленных бандажированных роликов.

Наиболее близким к предлагаемому является способ ремонта роликов МНЛЗ [2] , включающий механическое удаление дефектов, предварительный и сопутствующий подогрев и наплавку износостойкого слоя с последующей термической и механической обработкой ролика. Недостатком известного способа является невысокая стойкость наплавленных бандажированных роликов, так как не выработав и половины своего активного слоя, кольца бандажа начинают проскальзывать по оси, что приводит к выходу роликов из строя.

В процессе эксплуатации кольца бандажированных роликов изнашиваются, уменьшаются в диаметре. Одновременно кольца нагреваются от сляба и увеличиваются в диаметре. В результате этого уменьшаются посадочные напряжения между кольцом бандажа и осью ролика, что приводит к проскальзыванию колец бандажа. В результате ролик выходит из строя. В большей степени это проявляется для тянущих роликов. Повышение посадочных напряжений путем увеличения разности в диаметрах оси и бандажа приводит в лучшем случае к пластической деформации бандажа и снижению уровня напряжений, а в худшем - к разрыву бандажа еще до начала эксплуатации ролика.

Для избежания проскальзывания бандажа предлагается по мере его износа наплавлять кольца бандажа материалом мартенситного плана, так как этот класс материалов при кристаллизации создает остаточные напряжения сжатия, которые обжимают кольца бандажа. Причем толщина наплавки определяется величиной износа бандажа; чем выше износ, тем толще должен быть наплавленный слой. При этом эквивалентное содержание углерода (Cэ) наплавленного металла равно 0,4-2,0%, а соотношение между Cэ и толщиной наплавленного слоя Cэ/б = 0,08-2,2. Эквивалентное содержание углерода определяли по формуле:

где все элементы взяты в массовых процентах.

При изменении наплавочного материала с Cэ менее 0,4% обжимающие усилия невелики и при дальнейшей эксплуатации наплавленного ролика наблюдается проскальзывание кольца по оси. При применении наплавочного материала с эквивалентом углерода более 2,0% создаются в наплавленной зоне слишком высокие остаточные напряжения сжатия, которые приводят к образованию трещин в наплавленном слое и разрыву кольца бандажа. При соотношении Cэ/б менее 0,08 материал наплавки имеет невысокое значение эквивалента углерода и большую толщину наплавленного слоя. В этом случае эффект обжатия практически не наблюдается. Если Cэ/б более 2,2, это означает высокое значение Cэ и малую толщину наплавленного слоя, что приводит к образованию трещин в наплавленном слое и быстрому выходу ролика из строя.

На чертеже дана схема осуществления предлагаемого способа, где в - толщина бандажа, б - толщина наплавленного слоя, D - диаметр ролика.

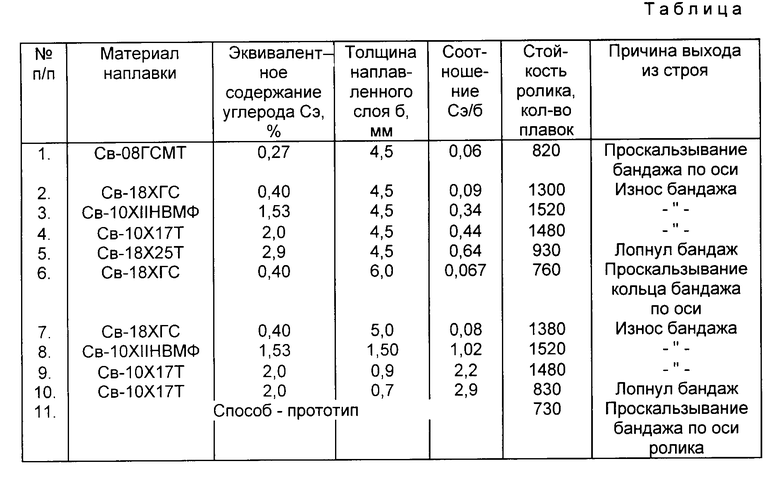

Пример. Первоначальный диаметр бандажированных роликов был 250 мм, а оси - 220 мм. По мере износа бандажей производилось механическое удаление дефектов (сетки трещин), предварительный и соответствующий подогрев до 350oC, наплавка кольца износостойким слоем с различным соотношением Cэ/б. Затем, после наплавки производилась термическая обработка - отпуск при температуре 450oC в течение 3 ч и после полного остывания - механическая обработка наплавленного бандажа. Варианты отремонтированных роликов и результаты эксплуатационных данных представлены в таблице.

Как видно из таблицы, оптимальным содержанием углерода в наплавленном слое бандажа является 0,4-2,0% (NN 2-4). При меньшем или большем значении Cэ происходит либо проскальзывание бандажа, либо бандаж лопается от чрезмерных напряжений в нем (NN 1 и 5). Оптимальным соотношением между эквивалентом углерода в наплавленном слое и его толщиной является 0,08-2,2 (NN 7-9). При больших или меньших значениях происходит аналогичная картина - проскальзывает или лопается бандаж (NN 6 и 10). По сравнению со способом-прототипом стойкость отремонтированных роликов возрастает в 2,1 раза (NN 8 и 11).

Преимущества предложенного способа ремонта состоят в том, что продлевается срок службы бандажированных роликов за счет полного использования всего активного слоя бандажа и исключения проскальзывания бандажа по оси. В результате уменьшается количество аварийных простоев машин непрерывного литья заготовок для замены вышедших из роликов, что приводит к повышению их производительности, а также сокращению числа потребных роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2060861C1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННЫХ РОЛИКОВ | 1998 |

|

RU2123412C1 |

| Опорный ролик | 2002 |

|

RU2221204C1 |

| СПОСОБ РЕМОНТА РОЛИКОВ | 1996 |

|

RU2096156C1 |

| СПОСОБ БАНДАЖИРОВАНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2111831C1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1994 |

|

RU2083342C1 |

| РОЛИК АГРЕГАТА НЕПРЕРЫВНОГО ОТЖИГА | 1996 |

|

RU2093591C1 |

Использование: изобретение относится к области ремонта сваркой и может быть использовано при ремонте бандажированных роликов зоны вторичного охлаждения машин непрерывного литья заготовок, а также других бандажированных деталей металлургического и прокатного оборудования. Сущность изобретения: ремонт осуществляют путем удаления дефектов, предварительного и сопутствующего подогрева, наплавки колец материалом мартенситного класса с последующей термической и механической обработкой, причем наплавку производят материалом с эквивалентным содержанием углерода Сэ = 0,4 - 2,0% при соблюдении соотношения между Сэ и толщиной наплавленного слоя Сэ/б = 0,08-2,2. 1 ил., 1 табл.

Способ ремонта бандажированных роликов зоны вторичного охлаждения машин непрерывного литья заготовок, включающий механическое удаление дефектов, предварительный и сопутствующий подогрев, наплавку колец износостойким материалом с последующей термической и механической обработкой ролика, отличающийся тем, что наплавку осуществляют материалом мартенситного класса с эквивалентным содержанием углерода 0,4-2,0% при отношении эквивалентного содержания к толщине наплавленного слоя 0,08-2,2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочное производство | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлург | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-06-27—Публикация

1993-08-12—Подача