Изобретение относится к цилиндрическим вращающимся печам обжига, сушильным барабанам, смесителям и окомкователям барабанного типа, применяемым в промышленности строительных материалов, металлургической, горнорудной и других отраслях промышленности.

Известен опорный ролик вращающейся печи, состоящий из оси и бочки [1]. Недостатком указанного ролика является его низкая долговечность.

Наиболее близким к заявляемому является опорный ролик, состоящий из оси и насаженной на ось бочки [2]. Недостатком известного ролика является его низкая долговечность вследствие отсутствия возможности повторного использования бочки.

Технический результат достигается тем, что опорный ролик, содержащий ось и бочку, с наружной стороны бочки имеет бандаж, причем толщина бандажа на радиус составляет 0,007-0,125 наружного диаметра бочки. Бандаж может быть сопряжен с бочкой по посадке с натягом или выполнен наплавкой. В случае, если бандаж выполнен наплавкой, ее выполняют из сплава с углеродным эквивалентом 0,24-9,30%, в частности из сплава, мас.%: углерод 0,22-0,45; марганец 0,70-1,80; кремний 0,80-1,90; хром 0,60-2,10; никель 0,01-0,95, железо остальное.

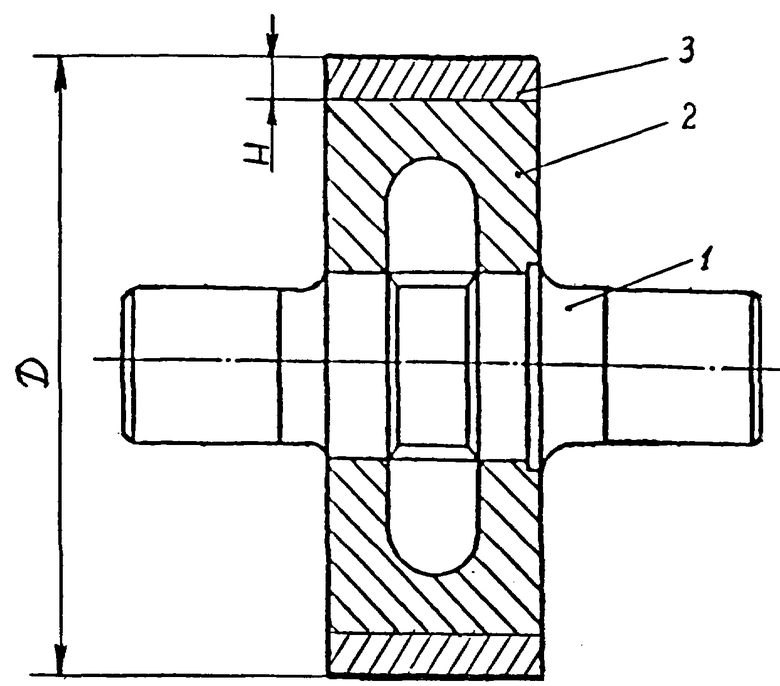

На чертеже изображен опорный ролик, где 1 - ось, 2 - бочка, 3 - бандаж, Н - толщина бандажа на радиус, D - наружный диаметр бочки ролика.

В процессе эксплуатации опорные ролики испытывают контактные нагрузки со стороны опирающейся на них вращающейся печи (барабана и т.п.), бочка роликов изнашивается до определенной величины, после чего ролик не подлежит последующей эксплуатации. В этом случае возможно только повторное использование оси, если удастся снять с нее износившуюся бочку.

В предложенной конструкции ролика бочка с наружной стороны имеет бандаж с толщиной на радиус 0,007-0,185 наружного диаметра бочки. Бандаж по мере его износа может быть заменен на новый напрессовкой или наплавкой. В результате бочка восстанавливает свои первоначальные размеры и ролик может быть снова введен в эксплуатацию, что приводит к повышению его долговечности. Толщина бандажа на радиус (сторону бочки) должна составлять 0,007-0,185 наружного диаметра бочки. При меньшем значении толщины бандажа он становится очень тонким, быстро изнашивается и даже возможно образование трещин из-за высоких контактных нагрузок от вращающейся печи. Выполнять толщину бандажа выше верхнего значения нецелесообразно, т.к. толщина бандажа в этом случае уже значительно превышает максимальную величину износа ролика, при этом резко увеличиваются затраты на изготовление толстостенного бандажа, также повышается уровень растягивающих напряжений в бандаже (как в случае использования бандажа, насаженого с натягом на бочку, так и случае использования бандажа, полученного наплавкой), что может привести к его преждевременному выходу из строя из-за образования трещин или даже разрыва бандажа.

Бандаж может быть получен отдельно от бочки, например, центробежной отливкой с последующей ковкой заготовки и механической обработкой. Такой бандаж может крепиться на бочке за счет напрессовки в нагретом состоянии, после охлаждения бандажа он будет иметь прочное сцепление с бочкой ролика.

При получении бандажа наплавкой изношенный ролик устанавливают на наплавочную установку и осуществляют наплавку бандажа износостойким сплавом.

В обоих вариантах использования бандажа как насаженного с натягом, так и наплавленного по мере износа бандажа его можно заменить на новый соответственно напрессовкой или наплавкой.

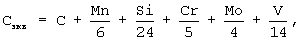

Для получения наплавленного бандажа используют сплав с содержанием углеродного эквивалента 0,24-9,30%. Из области сварки и металловедения известно, что основным элементом, увеличивающим закаливаемость, твердость и прочность сталей, является углерод. В условиях термического превращения аустенита влияние легирующих элементов сводится главным образом к увеличению инкубационного периода до начала распада аустенита при образовании различных продуктов превращения, при этом соответственно возрастает и время конца превращения. На диаграмме изотермического превращения аустенита это выражается в сдвиге С-образной кривой вправо от вертикальной оси. Ориентировочно степень влияния легирующих элементов на скорость распада аустенита может быть оценена перерасчетом их количества в количество как бы эквивалентно действующего замещающего их углерода. Существуют несколько выражений для определения содержания углеродного эквивалента, отличающихся значениями коэффициентов при соответствующих элементах. В области сварки для оценки вероятности образования закалочных структур чаще всего пользуются следующим уравнением (Технология электродуговой сварки металлов и сплавов плавлением. / Под ред. Б.Е. Патона. М.: Машиностроение, 1974. С. 149):

где символ каждого элемента обозначает его содержание в металле в мас.%.

Начиная с содержания углеродного эквивалента более 0,24% увеличивается степень закалки стали и уровень легирования, что приводит к повышению износостойкости, и, следовательно, стойкости (долговечности) бандажа. Начиная с 9,3% углеродного эквивалента получить наплавленный металл без трещин практически не удается. Наиболее оптимальным материалом для наплавки бандажа, сочетающим высокую износостойкость с высоким качеством наплавленного слоя, является сплав, мас.%: углерод 0,22-0,45; марганец 0,70-1,80; кремний 0,80-1,90; хром 0,60-2,10; никель 0,01-0,95; железо остальное.

Пример выполнения опорного ролика. Опорный ролик вращающейся печи цементной промышленности состоит из оси и бочки. Наружный диаметр бочки D = 1700 мм, длина бочки 1100 мм. Бочка выполнена из стали 30Л. С наружной стороны бочка имеет бандаж толщиной на радиус Н=110 мм, выполненный наплавкой из стали, мас.%: углерод 0,29%; марганец 1,10%; кремний 1,20%; хром 0,8%; никель 0,03%; железо остальное. Углеродный эквивалент сплава равен 0,68%, толщина бандажа на радиус составляет 0,065 от наружного диаметра бочки.

Технико-экономическое преимущество заявленного опорного ролика заключается в повышении долговечности ролика за счет многократного использования оси и бочки ролика и применения более износостойкого бандажа. Кроме того, в связи с повышением износостойкости бандажа увеличивается время работы ролика между переточками, которые осуществляют для выравнивания изношенной бочки по ее длине. В результате повышается выход годного и производительность печи или другого аналогичного оборудования, где могут использоваться ролики предложенной конструкции.

Источники информации

1. А.с. СССР № 500451, F 27 В 7/22, опубл. 25.01.78. Бюл. № 3.

2. А.с. СССР № 1337634, F 27 В 7/22, опубл. 15.09.87. Бюл. № 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ КАТАНЫХ ЦЕНТРОВ ЛОКОМОТИВНЫХ КОЛЕС ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2584301C1 |

| Способ изготовления бандажированного опорного валка | 1989 |

|

SU1722632A1 |

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2060861C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2218219C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2003 |

|

RU2242347C1 |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

Изобретение относится к цилиндрическим вращающимся печам обжига, сушильным барабанам, применяемым в промышленности строительных материалов. Технический результат - повышение долговечности ролика за счёт многократного использования бочки. Опорный ролик, содержит ось и бочку, с наружной стороны бочка имеет бандаж. Толщина бандажа на радиус составляет 0,007-0,12 наружного диаметра бочки. 1 з.п. ф-лы, 1 ил.

Углерод 0,22-0,45

Марганец 0,70-1,80

Кремний 0,80-1,90

Хром 0,60-2,10

Никель 0,01-0,95

Железо Остальное

| СПОСОБ РЕМОНТА БАНДАЖИРОВАННЫХ РОЛИКОВ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2113962C1 |

Авторы

Даты

2004-01-10—Публикация

2002-04-24—Подача